Изобретение относится к прокатному производству и может быть использовано на широкополосных станах.

Известны широкополосные станы горячей прокатки, включаиадие непрерыв-:

- 5 ные группы чистовых клетей, рассчитанные на прокатку ограниченного числа типоразмеров полос с диапазоном по толщине в пределах 2-6 мм f l Известен также широкополосный стан горячей прокатки 2000, включающий 10 нагревательные печи с устройствами для загрузки и выгрузки слябов, черновые клети, летучие божницы, чистовой окаляноломатель, непрерывную группу чистовых клетей и устройства |5 для смотки и уборки рулонов. Этот стан рассчитан на прокатку .тонких (толщиной 1,2-4 мм) и толстых (толщиной 6-16 Мм) полос t2.iB связи с ограничением температуры конца про- катки (не свыше 900-920°С) исходя из условий обеспечения требуемого качества метгшла по механическим свойствам прокатка полос толщиной 10 мм и вьпие производттся на указан.25 ном стане со скоростью выпуска из последней клети не более 5-6 м/с, . что приводит к снижению часовой Про- : изводительности.

.Требуемая для производства толстых полос марок типа 17Г2СФ температура 30 конца прокатки (не свыше ) на известном стане не обеспечивается, что приводит к снижению качестваМеталла

Прокатка толстых полос в чисто- 35 вых клетях известных станов производится в связи с указанными ограниченными возможностями по температуре конца прокатки из горячих г|одкатов со сравнительно небольшой тол- лп щиной 35-40 мм. Так как электродвигатели главного привода чистовых клетей на известных станах выбираются на основании учета достаточно высоких значений усилий прокатки/ возникающих при прокатке полос тОлщиной 1,8-2,5 мм, то при прокатке полос толщиной 10 мм и выше из подкатов толщиной 34-40 мм электродвигатели чистовых клетей, как правило, загружены ниже значения номинальных 50 крутящих моментов. В то же время черновые клети, в которых производится обжатие ешябов толщиной 250-300 мм на подкаты толщиной 35-40 мм, загружсцотся выше номинальных крутящих 55 моментов электродвигателей главного, привода.

При существенной недогрузке или перегрузке электродвигателей их КПД значительно ниже максимального значения, соответствующего Номинальной нагрузке .

В результате на известных станах прокатке толстых полос имеет ,место дополнительный электроэнер-65

гии вследствие снижения КПД электродвигателей главного привода черновых и чистовых клетей.

Цель изобретения - расширение технологических возмсэжностей стана, особенно по прокатке полос толщиной свыше 10 мм, в отношении повышения качества металла по механическим свойствам и производительности и обеспечение возможности загрузки электродвигателей главных приводов Чистовых клетей на уровне их номинальных характеристик .

Поставленная цель .достигается тем что. в известном широкополосном стане содержащем нагревательные печи, черновую группу клетей, летучие ножницы, чистовой окалиноломатель, непрерывную группу чистовых клетей и устройства для смотки и уборки рулонов, длина последнего и/или предпоследнего меж-, клетевого промежутка в чистовой группе клетей по меньшей мере в два раза превьошает длину предшествукяцего межклетевого промежутка, причем в указанном межклетевом промежутке увеличенной длины дополнительно установлены летучие ножницы и чистовой окалиноломатель .

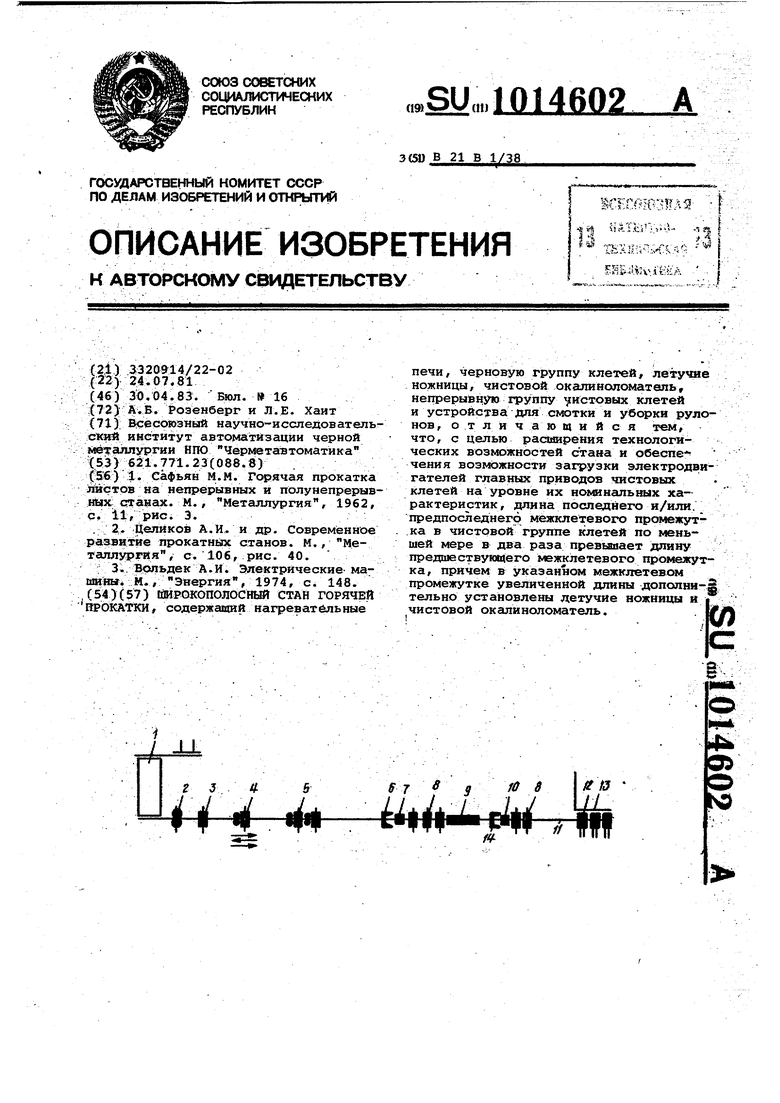

На чертеже изображена схема стана.

Стан содержит последовательно расположенные нагревательные печи 1, вертикальную клеть-2, черновую клеть дуо 3, реверсивную черновую клеть 4, черновые клети 5, летучие ножницы 6, чистовой окалиноломатель 7, чистовые клети В, устройства 9 межклетевого охлаждения, дополнительный чистовой окалиноломатель 10 (на чертеже дано расположение в предпоследнем межклётевом промежутке), отводящий рольганг 11, моталки 12, устройство 13 для уборки рулонов, дополнительные летучие ножницы 14.

Из нагревательной печи 1 сляб транспортируется к вертикальной клети 2, где подвергается обжатию по ширине, а аатем обжатию в горизонтальных и вертикальных валках черновых клетей 4 и 5. Затем непрерывная прокатка раската осуществляется одновре-менно в двух подгруппах чистовых клетей 8. После выпуска полосы из последней клети стана она транспортируется отводящим рольгангом 11, на -котором охлаждается, затем сматывается в рулон моталкс1й 12. Рулоны убираются с помощью приспособления 13.

Длина одного из двух последних межклетевых промежутков числовой группы (последнего и/или предпоследнего) в два раза превышает длину предшествующего Межклетевого промежутка и составляет, например, 60-80 м, она выбрана такой, чтобы обеспечивалась одновременная непрерывная прокатка раскатов во всех чистовых клетях 8. ;Взламь1вание воздушной окалины перед воздействием на поверхность раскато гидросбивов производится основным 7 и дополнительным 10 чистовыми окал ноломателями. Обрезка концов раскатов осуществляется летучими ножница ми 6 и 1 4 . Экспериментально установлено, чт удлинение одного из указанных межклетевых промежутков на каждые Юм и снижение температуры раската (ввиду увеличения продолжительнбсти охлаж дения на воздухе) позволяет повысит температуру конца прокатки на 6°С либо увеличить толщину подката на 4,5 мм (без изменения значения температуры конца прокатки). Удвоение протяженности указанного межклетевого промежутка (с 6 до 12 м позволяет увеличить толщину подката на 3 мл, что уже может иметь практическое значение при эксплуатации стана. При удлинении промежутка на 80 м оказывается возможным снизить температуру конца прокатки толстых псэлос на SO-c или увеличить толщину подката на 30 мм. Это позволяет на предлагаемом стане расширить технологические возможности п0 повышению скоростной прокатки толстых полос в оптимальном температурном интервале (не свыше ) и увеличеним производительности стана, а также по обеспечению окончания прокатки нийсе , необходимого для производства; толстых полрс марок типа 17Г2С Использование возможности увеличе ния толщины подкатов для производства толстых полос в 1,5 и более раэ позволяет на предлагаемом стане равномерно загрузить черновые и чистовые клети в cooтвeтqтвии с номинальными крутящими моментами главных электродвигателей, повысить их КПД и сократить потери электрознергии. При использовании для производства полос толщиной свыше 10 мм подкатов толщиной 50-80 №1 во избежание увеличения массы обре;зи обрезка концов осуществляется ножницами 14 в межклетевом промежутке, где толщина раскатов не превышает 35 мм. Межклетевые расстояния стана выбраны такими , чтобы обеспечить температуру конца прокатки полосы с наименьшей для данного стана толщиной, например 2 мм. Длительность транспортировки переднего конца раската в удлиненном промежутке может превышать 10 с. При этом поверхность .раскатов покроется слоем воздушной окалины. Во избежание вкатывания окалины-в поверхность готовой полосы при прокатке в послед них клетях ее необходимо взломать перед воздействием гидросби&а. Для решения указанных задач -в удлиненном промежутке, установлен дополнительный чистовой окалиноломатель 10. Установлено, что колебания температуры металла на входе в непрерывную группу клетей уменьшаются к моменту выхода полосы из последней клети в 2-2,5 раза вследствие вьгравнивающей способности процесса непрерывной прокатки.- Так как выравнивающая способность одной клети меньше, чем непрерывной группы клетей, то наибольший эффект по снижению температуры конца прокатки толстах полос достигается при удлинении последнего мейклетевого промежутка. Удлинение пред последнего промезкутка при незначительном проигрыше в эффекте снижения температуры конца прокатки позволяет обеспечить более широкую гамму деформационных режимов при -прокатке и расширить технологические воэможности стана, чем удлинение, последнего про межутка. Чем ближе к Головной ча«зти стана расположен межк.летевОй промежуток, .тем менее эффективно его удлинение для прокатки толстых полос. Возможность npOMbSzuieHHoro использования изобретения обеспечивается созданием системы автоматического поддержания натяжения раската на уровне, близком к нулю, без использования датчиков, установленных на nefледержателях. Применение такой системы обеспечит транспортировку раскатов в удлиненном межклетевом промежутке непрерывной чистовой группы. Возможность производства на предлагаемом стане полос толщиной 2 мм и менее .с температурой конца прокатки не ниже 850°С обеспечивается при использовании .заправочных скоростей до 15 м/с и режимов прокатки с ускорением. Одно из основных преимуществ предлагаемого широкополосного стана обеспечение снижения расхода элект-г рознергии при прокатке толстых .полос.. Согласно выполненным расчетам с , использованием кривых удельного расхода энергии сокращение расхода электроэнергии за счет повышения КПД элект- ; родвигателей рабочих клетей прииерно с 0,7 до 0,9 составит на стане,специализированном на прокатке полос толщиной 6-30 мм, в среднем 3 кВт. При производительности предлагаемого стана 8 млн.т. в год годовой эког нокшческнй эффект за счет сокращения расхода электроэнергии составит 360 тыс.руб. Кроме того, значительный эффект будет достигнут на предлагаемом стане благодаря расширению тёхнологинеских возможностей. Увеличение длийы стана за счет длины одного из межклетевых промежутков непрерывной группы чистовых :клетей компенсируется путем рокраЬ ения раскатных полей s черновой

51014б;02

группе клетей и на промежуточномных чистовых клетях. Из этого следурольганге, вплоть до организации.ет, что внедрение изобретения не прокатки раската одновременно впотребует увеличения затрат на соорупоследней черновой клети ив голов-жение стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки толстолистовой стали | 1983 |

|

SU1152673A1 |

| 3/4-НЕПРЕРЫВНЫЙ ШИРОКОПОЛОСНЫЙ СТАН С БЕСКОНЕЧНОЙ ГОРЯЧЕЙ ПРОКАТКОЙ ТОНКИХ ПОЛОС НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2483815C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСНОМ СТАНЕ С ДВУМЯ ГРУППАМИ МОТАЛОК | 2005 |

|

RU2312720C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2152278C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НЕПРЕРЫВНОЛИТЫХ СЛЯБОВ НА НЕПРЕРЫВНОМ ШИРОКОПОЛОСОВОМ СТАНЕ И НЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2386492C2 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2455088C2 |

| СПОСОБ ШИРОКОПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ НА СТАНЕ, СОДЕРЖАЩЕМ НЕПРЕРЫВНУЮ ПОДГРУППУ ИЗ ЧЕРНОВЫХ КЛЕТЕЙ | 2003 |

|

RU2235611C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

ШРОКОПОЛОСНЫЙ СТАН ГОРЯЧЕЙ ПРОКАТКИ, содержащий нагревательные печи, черновую группу клетей, летучие ножницы, чистовой окалиноломатель, непрерывную группу уистовых клетей и устройства для смотки и уборки рулонов, о т л и ч а ю ц и и с я тем, что, с целью расширения технологических возможностей стана и обеспечения возможности загрузки электродвигателей главных приводов чистовых клетей на уровне их номинальных характеристик, длина последнего и/или, предпоследнего межклетевого промежутка в чистовой группе клетей по меньшей мере в два раза превьаиает длину предшествующего межклетевого промежутка, причем в указанном межклетевом промежутке увеличенной длины допопнн-5 тельно установлены детучие ножницы и чистовой окалиноломатель.

Авторы

Даты

1983-04-30—Публикация

1981-07-24—Подача