Область техники

Изобретение относится к области листопрокатного оборудования и может быть использовано для горячей прокатки тонких стальных полос.

Уровень техники

Известен непрерывный широкополосный стан горячей прокатки, который включает нагревательные печи, окалиноломатель, черновую группу клетей, летучие ножницы, непрерывную чистовую группу клетей, душирующую установку и моталки [Целиков А.И. и др. Современное развитие прокатных станов. - М.: Металлургия, 1972. - С.106-107].

Известен также принятый заявителем за наиболее близкий аналог 3/4-непрерывной широкополосный стан горячей прокатки с использованием бесконечной прокатки, включающий нагревательные печи, пресс для редуцирования ширины слябов, черновую группу клетей, промежуточное перемоточное устройство, ножницы для обрезки концов, машину для соединения и сварки раскатов, гратосниматель, устройство подогрева кромок, устройство удаления окалины, непрерывную чистовую группу клетей, систему охлаждения полос, делительные ножницы, прижимы и моталки [Дубина О.В., Остапенко А.Л., Никитина Л.А. и др. Технология и оборудование, проблемы и перспективы бесконечной горячей прокатки на широкополосных станах. - АО «Черметинформация». Бюллетень «Черная металлургия». - 2002. - №5. - С.14].

Недостатки известных широкополосных станов горячей прокатки заключаются в следующем.

Непрерывная чистовая группа состоит из равноотстоящих друг от друга клетей. В связи с этим при высоких значениях температуры прокатки (980-1000°С) в первых клетях за время последеформационных пауз (3-6 с) успевает пройти не только первичная, но и частично собирательная рекристаллизация низкоуглеродистой стали - зерно после измельчения начинает расти.

При понижении температуры в последних клетях от 960 до 850-880°С первичная рекристаллизация проходит лишь частично, что приводит к увеличению разнозернистости материала полосы.

Кроме того, при скоростях прокатки в последней клети чистовой группы 15-31 м/с длины отводящего рольганга недостаточно для завершения первичной рекристаллизации перед ускоренным охлаждением полосы. Преждевременное же начало ускоренного охлаждения, до момента окончания первичной рекристаллизации, усугубляет разнозернистость низкоуглеродистой стали.

Указанные недостатки приводят к получению горячекатаной полосы с повышенными размером зерна и разнозернистости, что ухудшает комплекс физико-механических свойств готового проката.

Описание изобретения

Техническая задача данного изобретения - изменение конструкции широкополосного стана с использованием бесконечной прокатки для улучшения структуры и физико-механических свойств производимого проката.

Технический результат изобретения достигается: изменением по ходу прокатки величины межклетевых промежутков в чистовой группе, а также размещением петлевых карманов с тепловыми экранами, по меньшей мере, в двух предпоследних межклетевых промежутках из условия полного протекания в них первичной рекристаллизации и ограничения последующего роста зерна; определением величины последнего межклетевого промежутка из условия суммирования деформационного наклепа в последней клети за два завершающих обжатия; установкой петлевого кармана с тепловыми экранами и тянущих роликов непосредственно за чистовой группой клетей, обеспечивающих полное протекание первичной рекристаллизации перед началом ускоренного охлаждения.

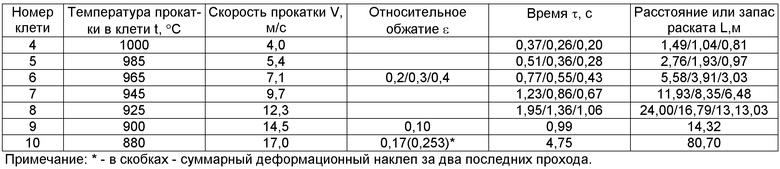

На чертеже изображена схема размещения оборудования 3/4-непрерывного широкополосного стана, где 1 - нагревательные печи, 2 - сляб, 3 - пресс для редуцирования ширины сляба, 4 - черновая группа клетей, 5 - промежуточное перемоточное устройство, 6, 7, 8 - ножницы для обрезки концов, машина для соединения и сварки раскатов, гратосниматель, 9 - устройство подогрева кромок, 10 - устройство удаления окалины, 11 - непрерывная чистовая группа клетей, 12, 13, 14 - петлевые карманы с тепловыми экранами, 15 - тянущие ролики, 16 - полоса, 17 - система охлаждения полос, 18 - прижимы, 19 - моталка, 20 - делительные ножницы, 21 -прижимы, 22 - моталка.

Отличительные признаки

3/4-непрерывной широкополосный стан отличается от известного тем, что содержит, по меньшей мере, в двух предпоследних межклетевых промежутках непрерывной чистовой группы петлевые карманы с тепловыми экранами, причем величина первых межклетевых промежутков и запас петли в карманах установлены в соответствии с условием полного завершения первичной рекристаллизации, а величина последнего межклетевого промежутка определена согласно условию суммирования деформационного наклепа в последней клети за два завершающих обжатия, а также непосредственно за непрерывной чистовой группой имеются петлевой карман с тепловыми экранами и тянущие ролики, обеспечивающие запас полосы перед охлаждающим устройством из условия полного протекания первичной рекристаллизации.

3/4-непрерывной широкополосный стан работает следующим образом.

Нагретый в одной из печей 1 сляб 2 подвергают редуцированию его ширины на прессе 3 и прокатывают в черновой группе клетей 4. Полученную заготовку предварительно сматывают в рулон с помощью промежуточного перемоточного устройства 5, а затем начинают ее разматывать и, обрезав передний конец ножницами 6, подают через машину для соединения и сварки раскатов 7, гратосниматель 8, устройство подогрева кромок 9 и устройство удаления окалины 10 в непрерывную чистовую группу клетей 11, где после последовательной прокатки в первых клетях раскат поступает в предпоследние клети через петлевые карманы с тепловыми экранами 12 и 13. Величина первых межклетевых промежутков, а также запас петли в карманах предпоследних промежутков может быть определен по выражению:

Li≥Vi·τp, м

где Vi - скорость прокатки в i-й клети, м/с;

За счет последовательного увеличения первых межклетевых промежутков, а также запаса раската в петлевых карманах предпоследних промежутков каждое последующее обжатие раската начинается после завершения первичной рекристаллизации.

Величина последнего межклетевого промежутка непрерывной чистовой группы определяется согласно зависимости:

Ln≤Vn-1·τu, м

где Vn-1 - скорость прокатки в предпоследней (n-1)-й клети, м/с;

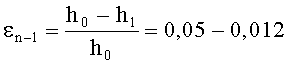

Уменьшение последнего межклетевого промежутка обеспечивает суммарный деформационный наклеп в последней клети ε∑=εn-1+εn-εn-1·εn.

Запас петли в кармане с тепловыми экранами 14 за непрерывной чистовой группой клетей, поддерживаемый тянущими роликами 15, может быть определен по выражению:

Lк≥Vn·τp, м,

где Vn - скорость прокатки в n-ой клети, м/с;

Необходимый запас петли в кармане с тепловыми экранами за непрерывной чистовой группой клетей обеспечивает полное протекание первичной рекристаллизации перед началом ускоренного охлаждения полосы.

Полосу 16 охлаждают с применением системы охлаждения 17 и, используя прижимы 18, производят смотку полосы на моталку 19. При завершении формирования рулона полосу разрезают делительными ножницами 20 и, применяя прижимы 21, начинают ее смотку на моталку 22.

Далее, при завершении размотки рулонной заготовки, с помощью ножниц 6 обрезают, в машине 7 соединяют и сваривают задний конец первой и передний конец следующей полосовых заготовок, гратоснимателем 8 снимают грат, подают заготовку через устройство подогрева кромок 9 и устройство удаления окалины 10 и прокатка продолжается.

Описанный процесс работы стана повторяется до бесконечности.

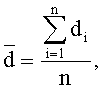

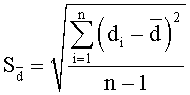

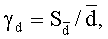

Значения коэффициентов b0÷b2 и c0÷c2 определяются на основе результатов экспериментов. Для этого выполняют физическое моделирование условий формирования структуры аустенита при горячей прокатке полос на непрерывном широкополосном стане. Моделирование осуществляют на лабораторном стане с фиксацией границ зерен аустенита закалкой после различных выдержек прокатанных образцов на воздухе [Железнов Ю.Д., Григорян Г.Г., Алдунин А.В., Максимова О.В. Моделирование дробной горячей деформации на непрерывном стане. Изв. вуз. Черная металлургия. - 1979. - №1. - С.64-67]. Затем на микрошлифах в поперечных сечениях образцов методом травления выявляют границы бывших зерен аустенита; методом секущих в направлении ширины каждого образца измеряют не менее 200 хорд, по результатам чего определяют средний размер зерна

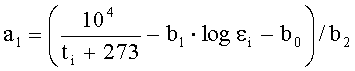

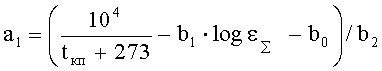

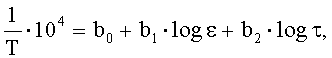

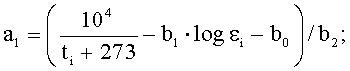

В спрямляющих координатах «1/Т - log ε - log τ» для стали Ст3сп промышленной плавки (0,15% С, 0,52% Мn, 0,22% Si, 0,037% S, 0,019% P, 0,031% Сu, 0,033% Ni, 0,052% Al, 0,0065% N и 0,008% О) области В и С разделятся плоскостью, которая описывается уравнением

где b0=8,5699, b1=0,6031, b2=0,6846,

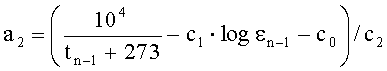

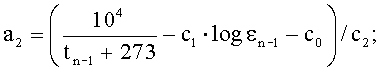

а области А и В - плоскость, описываемой уравнением

где c0=8,9202, c1=0,3914, c2=0,6733.

Здесь Т=t+273.

Данный прокатный стан обеспечивает получение горячекатаных тонких широких полос из низкоуглеродистой стали с содержанием (0,05-0,49) % С толщиной 0,8-3,9 мм с мелкой и однородной структурой и улучшенными физико-механическими свойствами.

Пример реализации

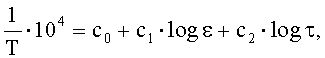

В таблице приведены результаты расчета времени протекания первичной рекристаллизации (или времени инкубационного периода начала первичной рекристаллизации) после каждого обжатия и требуемой величины межклетевого расстояния (или запаса раската за каждой клетью) непрерывной семиклетевой чистовой группы 3/4-непрерывного широкополосного стана для условного температурно-скоростного режима прокатки полос толщиной 1,5 мм из низкоуглеродистой стали Ст3сп химсостава, % вес.: 0,15 С, 0,52 Мn, 0,22 Si, 0,037 S, 0,019 P, 0,031 Сu, 0,033 Ni, 0,052 Al, 0,0065 N и 0,008 O.

Конструкция 3/4-непрерывного широкополосного стана горячей прокатки, предложенная с учетом основных закономерностей формирования структуры низкоуглеродистой стали, обеспечивает получение более высоких и стабильных значений физико-механических свойств готового проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2396134C2 |

| Листопрокатная клеть дуппель-кварто | 2020 |

|

RU2758397C1 |

| Широкополосный стан горячей прокатки | 1981 |

|

SU1014602A1 |

| Способ горячей прокатки толстолистовой стали | 1983 |

|

SU1152673A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2350412C2 |

| СПОСОБ ПРОКАТКИ ПОЛОС В ВЕРТИКАЛЬНЫХ ВАЛКАХ ПОЛОСОВОГО СТАНА | 2014 |

|

RU2557380C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2455088C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНЫХ ПОЛОС | 2004 |

|

RU2273535C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОНКОЙ ПОЛОСЫ И МИНИ-СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2254182C2 |

Изобретение предназначено для получения из низкоуглеродистой стали горячекатаных тонких широких полос с мелкой и однородной структурой и улучшенными механическими свойствами. Широкополосный непрерывный стан включает нагревательные печи, пресс для редуцирования ширины слябов, черновую группу клетей, промежуточное перемоточное устройство, ножницы для обрезки концов, машину для соединения и сварки раскатов, гратосниматель, устройство подогрева кромок, устройство удаления окалины, непрерывную чистовую группу клетей, систему охлаждения полос, делительные ножницы, прижимы и моталки. Оптимизация температурно-деформационных условий при производстве полос обеспечивается за счет того, что стан содержит, по меньшей мере, в двух предпоследних межклетевых промежутках непрерывной чистовой группы петлевые карманы с тепловыми экранами, причем величина первых межклетевых промежутков и запас петли в карманах установлены в соответствии с условием полного завершения первичной рекристаллизации, а величина последнего межклетевого промежутка определена согласно условию суммирования деформационного наклепа в последней клети за два завершающих обжатия. В начале отводящего рольганга имеются петлевой карман с тепловыми экранами и установленные за ним тянущими роликами, обеспечивающие перед охлаждающим устройством запас полосы из условия полного протекания первичной рекристаллизации. 1 з.п. ф-лы, 1 ил., 1 пр.

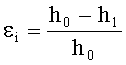

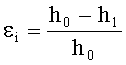

1. Широкополосный 3/4-непрерывный стан для бесконечной горячей прокатки тонких полос из низкоуглеродистой стали, включающий нагревательные печи, пресс для редуцирования слябов по ширине, черновую группу клетей, промежуточное перемоточное устройство, ножницы для обрезки концов, машину для соединения и сварки раскатов, гратосниматель, устройство подогрева кромок, устройство удаления окалины, непрерывную чистовую группу клетей, систему охлаждения полос, делительные ножницы, прижимы и моталки, отличающийся тем, что он содержит, по меньшей мере, в двух предпоследних межклетевых промежутках непрерывной чистовой группы петлевые карманы с тепловыми экранами, причем межклетевое расстояние первых межклетевых промежутков и запас петли в карманах Li исходя из условия полного завершения первичной рекристаллизации составляют

Li≥Vi·τp, м,

где Vi - скорость прокатки в i-й клети, м/с;

ti - температура прокатки в i-й клети,°С;

h0, h1, - толщина полосы соответственно на входе и выходе из i-й клети, мм;

b0÷b2 - коэффициенты, равные b0=8,5699, b1=0,6031, b2=0,6846,

при этом межклетевое расстояние Ln последнего межклетевого промежутка составляет

Lп≥Vn-1·τи, м,

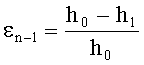

где Vn-1 - скорость прокатки в предпоследней (n-1)-й клети, м/с;

tn-1 - температура прокатки в предпоследней (n-1)-й клети, °С;

h0, h1 - толщина полосы соответственно на входе и выходе из (n-1)-й клети, мм;

c0÷c2 - коэффициенты, равные c0=8,9202, c1=0,3914, c2=0,6733.

2. Стан по п.1, отличающийся тем, что он снабжен петлевым карманом с тепловыми экранами и тянущими роликами, размещенными за непрерывной чистовой группой клетей, которые обеспечивают запас полосы перед охлаждающим устройством из условия полного протекания первичной рекристаллизации.

| ДУБИНИНА О.В | |||

| и др | |||

| Технология и оборудование, проблемы и перспективы бесконечной горячей прокатки на широкополосных станах | |||

| АО «Черметинформация» | |||

| - Бюллетень «Черная металлургия», 2002, №5, с.14 | |||

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2008 |

|

RU2396134C2 |

| СПОСОБ ПОЛОСОВОЙ ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2182050C2 |

| СПОСОБ НАГРЕВА ОТРАЖАЮЩЕЙ ПОВЕРХНОСТИ ЭКРАНОВ ТЕПЛОСОХРАНЯЮЩЕЙ УСТАНОВКИ ИЗ ИСХОДНОГО ХОЛОДНОГО СОСТОЯНИЯ НА ШИРОКОПОЛОСОВОМ СТАНЕ ГОРЯЧЕЙ ПРОКАТКИ | 2006 |

|

RU2329106C1 |

| US 6616778 B1, 09.09.2003. | |||

Авторы

Даты

2013-06-10—Публикация

2012-02-13—Подача