Изобретение относится к прокатному производству и может быть использовано в производстве электротехнических сталей, в частности при горячей прокатке непрерывно-литых слябов трансформаторной стали.

Известен способ горячей прокатки непрерывно-литых слябов электротехнической анизотропной (трансформаторной) стали на полосы толщиной 2,0 - 3,5 мм, включающий в себя прокатку слябов трансформаторной стали на непрерывных станах горячей прокатки и на полосовых станах типа Стеккеля. Температура горячей деформации в чистовой клети или чистовой группе клетей ≥ 900oC [см., например, Лифанов В.Ф. Прокатка трансформаторной стали. - М.: Металлургия, 1975, 190 с.].

Недостатком известного способа горячей прокатки электротехнической анизотропной стали является проведение заключительной стадии горячей прокатки в интервале температур 980 - 850oC, потому что горячая пластическая деформация в этом интервале температур стимулирует выделение из твердого раствора FeSi включений карбонитридных и нитридных фаз и последующую коагуляцию их [см. , например, Баранов А.А., Минаев А.А., Геллер А.Л., Горбатенко В.П. Проблемы совмещения горячей деформации и термической обработки стали. - М.: Металлургия, 1985, 125 с.].

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ горячей прокатки, по которому деформацию в чистовой клети или группе клетей проводят при максимально возможной температуре путем повышения температуры раската и исключения охлаждения водой в межклетевых промежутках, чтобы обеспечить условия протекания динамической и статической рекристаллизации аустенита стали после каждого пропуска в чистовой клети или группе клетей для повышения однородности формируемой структуры горячекатаного подката и, как следствие, повышение технологичности последующей обработки полос: травления и холодной прокатки [См., например, Лифанов В.Ф. Прокатка трансформаторной стали. - М.: Металлургия, 1975, с. 54-60].

Указанный способ также не обеспечивает получение горячекатаного подката кремнистой стали с заданной плотностью (1013 - 1014/шт./см3) мелкодисперсных (≤ 30 нм) включений фазы-ингибитора AIN, необходимой для обеспечения условий формирования остро выраженной текстуры (110) [001] при вторичной рекристаллизации электротехнической стали конечной толщины, так как в процессе прокатки при t = 980 - 850oC в кремнистой стали получают невысокую плотность включений нитридов AIN (1011 - 1012 шт./см2) размерами ≤ 30 - 100 нм, а выделившиеся включения нитридов AIN крупных размеров (> 100 нм) сохраняются при последующих технологических переделах и не могут обеспечивать роль сдерживающей фазы нормального роста зерен перед начальной стадией вторичной рекристаллизации.

Технический эффект при использовании предлагаемого изобретения заключается в повышении плотности мелкодисперсных включений фазы-ингибитора в кремнистой стали конечной толщины перед высокотемпературным отжигом путем предотвращения процессов выделения включений нитридов AIN в интервале температур 980 - 850oC при горячей деформации в последних пропусках в чистовой группе клетей стана.

Указанный технический эффект достигают тем, что способ горячей прокатки на непрерывном широкополосном стане включает в себя прокатку непрерывно-литых слябов в черновой группе клетей стана; охлаждение раската при транспортировке по рольгангу между черновой и чистовой группами клетей; горячую деформацию в первых клетях чистовой группы и воздушное охлаждение полосы в межклетевых промежутках; душирование водой полосы на входе в предпоследнюю клеть; прокатку в предпоследней и последней клетях чистовой группы.

Общий расход воды при душировании, регламентирующий скорость охлаждения поверхностных слоев полосы в предпоследнем межклетевом промежутке, устанавливают по зависимости:

Q=12,15 x (326 - tкп + 0,518 • t6 + 23,97 • h12),

где Q - общий расход воды на охлаждение, м3/ч;

h12 - толщина полосы за 12-ой (последней) клетью, мм;

t6 - температура раската на входе в 6-ю клеть чистовой группы, oC,

tкп - температура конца прокатки, oC.

Повышение эффективности процесса горячей прокатки для получения заданной плотности (≥ 1013 - 1014 шт./см3) мелкодисперсных ≤ 30 нм) включений AIN будет обусловлено путем снижения до ≤750oC температуры поверхностных слоев полосы перед входом в предпоследнюю клеть. Температура прокатываемой полосы в очаге деформации изменяется по толщине полосы. Например, при прокатке в 10-ой клети температура в очаге деформации порядка 980 - 900oC (в центральных слоях), а температура поверхностных слоев глубиной до 0,5 мм снижается до 800 - 700oC за счет теплоотвода от тонкой (4,0 - 3,0 мм) полосы к массивным прокатным валкам. После выхода полосы из 10-ой клети происходит разогрев поверхностных слоев до t ≅ 950 - 900oC за счет запасенного тепла внутренних центральных слоев, что приводит к выделению из раствора FeSi включений AIN в поверхностных слоях. Проведение горячей прокатки по предлагаемому изобретению предотвращает разогрев поверхностных слоев до t ≅ 950 - 900oC путем применения душирования полосы после выхода из 10-ой клети, причем удельный расход воды устанавливают по зависимости от температуры полосы за 10-ой клетью, конечной толщины горячекатаной полосы, задаваемой температуры конца прокатки и содержания кремния в стали.

Известное и предложенное технические решения имеют следующие общие признаки. Оба являются способами горячей прокатки на непрерывном широкополосном стане. В обоих предусмотрено проведение деформации в чистовой клети или группе клетей при максимально возможной температуре путем повышения температуры раската. В обоих осуществляют горячую прокатку в первых пяти клетях чистовой группы и охлаждение на воздухе полос в промежутках между пятью клетями.

Отличия предложенного способа заключаются в том, что душирование полос применяют на входе в предпоследнюю клеть чистовой группы непрерывного широкополосного стана горячей прокатки.

Указанный отличительный признак проявляет во всей совокупности новые свойства, не присущие ему в известных совокупностях признаков и состоящие в повышении плотности мелкодисперсных включений фазы - ингибитора AIN, тем самым в улучшении магнитных свойств электротехнической анизотропной стали в состоянии поставки. Это свидетельствует о соответствии предложенного технического решения критерию "существенных отличий".

Анализ научно-технической и патентной литературы показал отсутствие отличительных признаков заявляемого технического решения с признаками известных способов. На основе этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Пример. Горячую прокатку слябов после нагрева их в методических печах толкательного типа или печах с шагающими балками осуществляют в черновой группе клетей непрерывного широкополосного стана 2000; раскаты при транспортировке по промежуточному рольгангу до чистовой группы клетей охлаждают на воздухе; горячую прокатку проводят в первых пяти клетях чистовой группы с охлаждением на воздухе полос между пятью клетями; душирование полос применяют на входе в предпоследнюю клеть; прокатывают полосы в предпоследней и последней клетях чистовой группы; охлаждают прокатанные полосы на отводящем рольганге перед смоткой их в рулоны. Общий расход воды при душировании, регламентирующий скорость охлаждения поверхностных слоев полосы в предпоследнем межклетевом промежутке, устанавливают по зависимости:

Q = 12,15 х (326 - tкп + 0,518; t6 + 23,97 • h12),

где Q - общий расход воды на охлаждение, м3/ч;

h12 - толщина полосы за 12-ой (последней) клетью, мм;

t6 - температура раската на входе в 6-ю клеть чистовой группы, oC;

tкп - температура конца прокатки.

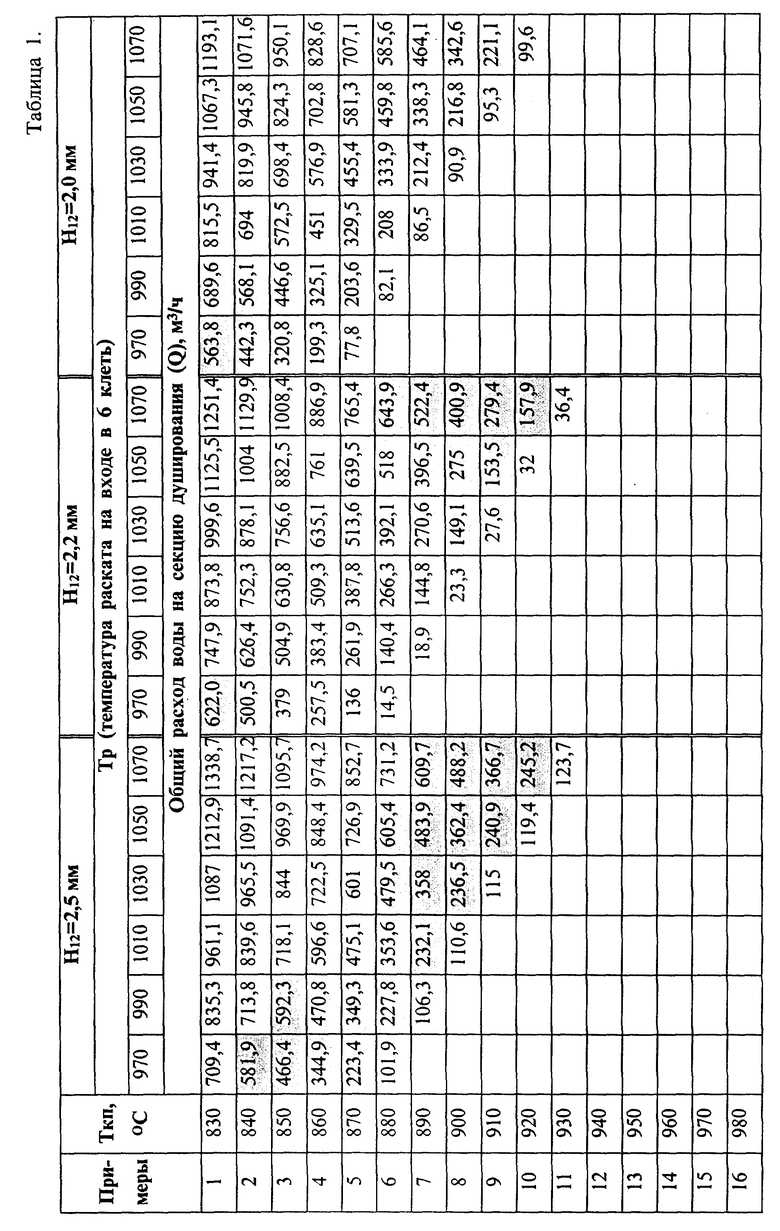

В таблице 1 приведены примеры осуществления изобретения с различными технологическими параметрами.

В первом и втором примерах при горячей прокатке на конечные толщины 2,5 и 2,2 мм, а также в первом примере при прокатке на толщину 2,0 мм, потребуется чрезмерно большой расход воды при душировании в межклетевом промежутке, поэтому снижение до 870 - 860oC задаваемой температуры конца прокатки нецелесообразно.

В примерах 6-10 с применением душирования в межклетевом промежутке достичь заданные температуры конца прокатки > 900oC невозможно.

В оптимальных примерах 3 и 4 при горячей прокатке на конечные толщины 2,5; 2,2 и 2,0 мм, а также примере 2 (для горячей прокатки стали на толщину 2,0 мм), обеспечиваются наилучшие условия достижения технического эффекта. В случае запредельных значений заявляемого способа (примеры 1; 6-10) технический эффект не достигают.

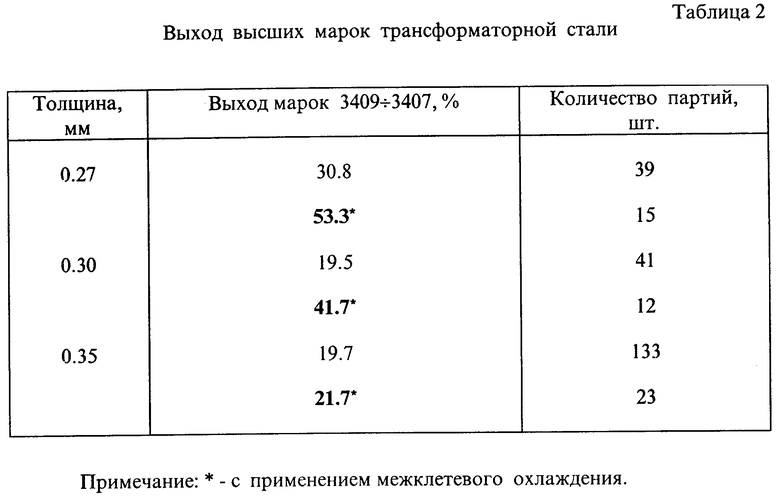

Технико-экономические преимущества предложенного способа заключаются в том, что применение изобретения позволяет повысить выход высших марок электротехнической анизотропной стали толщиной 0,30 - 0,27 мм на ~20% (табл. 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2166386C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1995 |

|

RU2086318C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2009 |

|

RU2445178C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350411C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2373003C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2455088C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ЖЕСТИ | 2008 |

|

RU2371263C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2343019C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2393933C1 |

Изобретение относится к металлургии, конкретно к производству электротехнических сталей, в частности к горячей прокатке непрерывно-литых слябов трансформаторной стали. Технический эффект при использовании предлагаемого изобретения заключается в повышении плотности мелкодисперсных включений фазы-ингибитора в кремнистой стали конечной толщины перед высокотемпературным отжигом путем предотвращения процессов выделения включений нитридов AIN в интервале температур 980 - 850°С при горячей деформации в последних пропусках в чистовой группе клетей стана. Указанный технический эффект достигают тем, что способ горячей прокатки на непрерывном широкополосном стане включает в себя прокатку непрерывно-литых слябов в черновой группе клетей стана; охлаждение раската при транспортировке по рольгангу между черновой и чистовой группами клетей; горячую деформацию в первых клетях чистовой группы и воздушное охлаждение полосы в межклетевых промежутках; душирование полосы на входе в предпоследнюю клеть; прокатку в предпоследней и последней клетях чистовой группы. Общий расход воды при душировании, регламентирующий скорость охлаждения поверхностных слоев полосы в предпоследнем межклетевом промежутке, устанавливают по зависимости: Q = 12,15х(326-tкп+0,518•t6+23,97•h12), где Q -общий расход воды на охлаждение, м3/ч; h12- толщина полосы за 12-ой (последней) клетью, мм; t6 - температура раската на входе в 6-ю клеть чистовой группы, °С; tкп - температура конца прокатки, °С. Использование изобретения обеспечивает повышение выхода высших марок электротехнической анизотропной стали. 2 табл.

Способ горячей прокатки электротехнической анизотропной стали на непрерывном широкополосном стане, включающий в себя прокатку непрерывно-литых слябов в черновой группе клетей стана; охлаждение раската при транспортировке по рольгангу между черновой и чистовой группами клетей; горячую деформацию в клетях чистовой группы и воздушное охлаждение полосы в межклетевых промежутках; охлаждение горячекатаных полос на отводящем рольганге, отличающийся тем, что в предпоследнем межклетевом промежутке осуществляют охлаждение полосы водой, причем общий расход воды устанавливают по зависимости

Q = 12,15 х (326 - tкп + 0,518 • t6 + 23,97 • h12),

где Q - общий расход воды на охлаждение, м3/ч;

h12 - толщина полосы за 12-ой (последней) клетью, мм;

t6 - температура раската на входе в 6-ю клеть чистовой группы, oC;

tкп - температура конца прокатки, oC.

| ЛИФАНОВ В.Ф | |||

| Прокатка трансформаторной стали | |||

| - М.: Металлургия, 1975, с.54 - 60 | |||

| Способ горячей прокатки полос | 1990 |

|

SU1708452A1 |

| Способ горячей прокатки полос | 1991 |

|

SU1784299A1 |

| Способ производства мелкосортного проката | 1985 |

|

SU1258546A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Способ охлаждения толстолистового проката | 1991 |

|

SU1817714A3 |

Авторы

Даты

2000-07-10—Публикация

1999-01-19—Подача