Is

сд

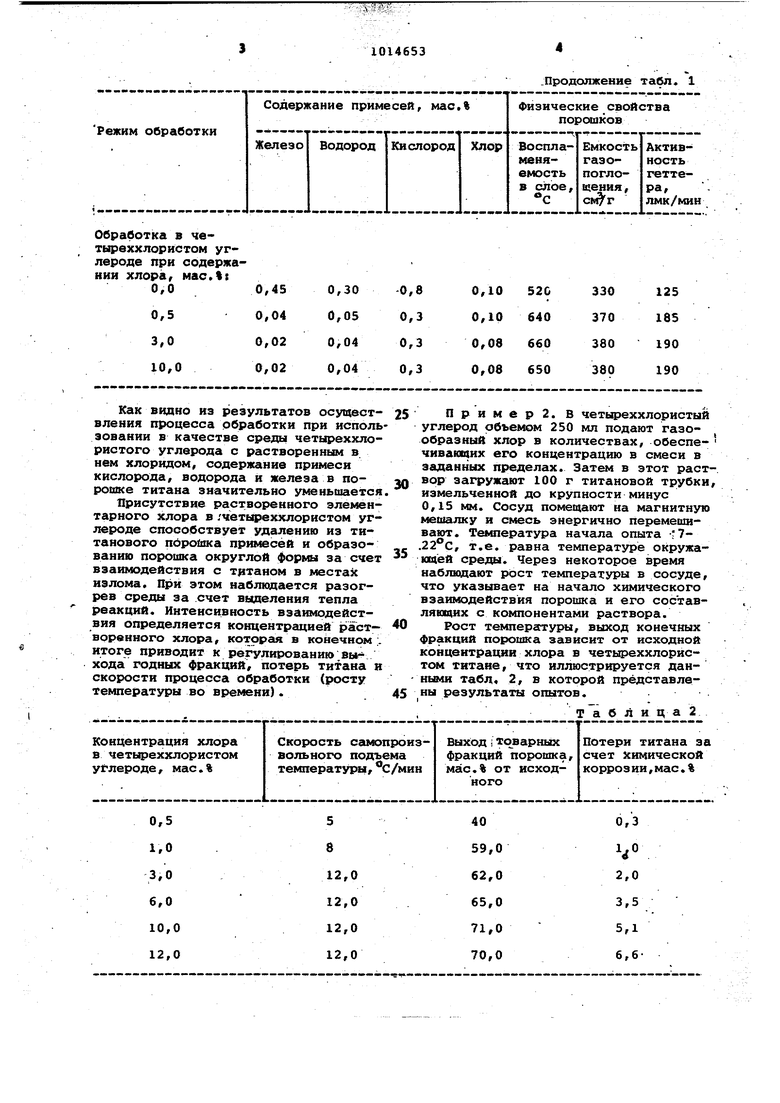

00 Изобретение относится k порошковой металлургии, в частности к спос бам обработки порошков в жидких средах. Известны способы механической и химической обработки титановых поро ков с целью придания им определенно крупности и формы в жидких средах воде, водных растворах кислот, этиловом спирте и fjp. К недостаткам указанного способа следует отнести невысокую эффективность измельчения порошка и значительное содержание в немэ примесей железа, водорода и кислорода. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ обработки титановых порошков в 1-3%ном водном растворе соляной кисдоты 12. Недостатком этого (способа являет ся малая эффективность измельчения порошка при значительном увеличении в обрабатываемом порошке содержания водорода и кислорода за счет протекания химических регисций с соляной кислотой и водой, что приводит к повышению твердости порошка и ухудшению его физико-механических свойс Это в свою очередь снижает качество порошка как исходного материала для изготовления из него изделий методо прессования. Цель изобретения - повышение выхода годного порошка, снижение в нем содержания железа, кислорода и водорода,- улучшение его физических свойств. Указанная цель достигается тем, что согласно способу обработки титановых порошков в жидкой среде в качестве жидкой среды используют четыреххлористый углерод с растворенным в нём хлором при его концент |рации 0,5-10 мас.%. Сущность способа обработки заключается в том/ что четыреххлористый углерод, содержащий примесь элементарного хлора, является активным реагентом и вступает во взаимодействие как с примесями (Fe, Af), так и с титаном наместе излома зерен, что способствует не только удалению нежелательных примесей, но и получению порошка округлой формы с более равномерным составом по крупности. Пример. Через навеску четыреххлористого углерода 350-400 г (220-250 мл) , находящегося в стеклянной колбе при комнатной температуре, пропускают газообразный сухой хлор до его растворения в количестве 1-3% от общей массы. Затем туда же загружают 50-70 г титановой губки, измельченной до крупности минус 0,2 мм. Колбу устанавливают на магнитную мешалку и смесь энергично перемешивают. Через 1-2 мин от начала перемешивания наблюдается самопроиз вольный разогрев содержимого колбы, что свидетельствует 6 прохождении экзотермической реакции между компонентами смеси. Уровень подъема температуры определяется концентрацией растворенного хлора. При концентрациях ниже 3% она не достигает температуры кипения четыреххлористого углерода {77°С), а выше зтой концентрации четыреххлористый углерод закипает, за счет чего избыточное тепло отводится от зоны взаимодействия. Рост температуры также зависит от концентрации: при 3% достигает максимальной величины - 12°С/мин. В условиях опытов определяют окончание процесса обработки по прекращению подъема температуры или кипения смеси. По окончании опыта избыточный четыреххлористый углерод, содержащий в себе продукты реакции (TiCJ, взвесь мелких твердых хлоридов и др) , сливают, а обработанный порошок титана дважды промывают декантацией свежим четыреххлористым углеродом, а затем промывают на фильтре Шотта. Затем после этого порошсхх сушат при нормальной температуре Т20°С) и помещают в закрытую емкость, из которой его собирают на ситовый и хими ский анализ. В табл.. 1 приведены сравнительные результаты обработки титановых порошков в разных средах. Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТИТАНА | 2015 |

|

RU2628228C2 |

| Способ получения модифицирующей лигатуры Al - Ti | 2016 |

|

RU2637545C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИСТО-ТИТАНОВЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2382094C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА | 2015 |

|

RU2599071C1 |

| Способ получения титанового компонента каталитической системы для полимеризации пропилена | 1977 |

|

SU1014465A3 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ТИТАНА, ЛЕГИРОВАННОГО КИСЛОРОДОМ | 1996 |

|

RU2106418C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2013 |

|

RU2529129C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2004 |

|

RU2262544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ ПОРОШКОВ В жидкой среде, отличающийся тем, что, с целью повышения выхода годного порошка, снижения в нем содержания железа, кислорода и водорода, улучи1ения его физических свойств в.качестве жидкой среды используют чет{ф еххлористый1 углерод с растворенным в нем хлором при его концентрё1ции 0,5-10 мас.%.

Исходньй порошок 0,50 0,30 0,9 Обработка растворе- НС$ (прототип) 0,35 0,35 0,7 0,10 520 320 120 0,10 540 340 140

Обработка в четырвххлористом уг лероде при содержании хлора, мас.%

Как видно из результатов осуществления процесса обработки при использовании в качестве среды четьфеххлористого углерода с растворенным в нем хлоридом, содержание примеси кислорода, водорода и железа в порошке титана значительно уменьшается.

Присутствие растворенного элементарного хлора в/четЕфеххлористом углероде способствует удалению из титанового порошка примесей и образованию порошка округлой формы за счет взаимодействия с титаном в местах излома. При этом наблюдается разогрев среды за счет вьщеления тепла реакций. Интенсивность взаимодействия определяется концентрацией растворенного хлора, которая в конечном;, итоге приводит к регулированию вьихода годньос Фргисций, потерь тирана и скорости процесса обработки (росту температуры во времени).

5

8

12,0

12,0

12,0

12,0

.Продолжение табл. 1

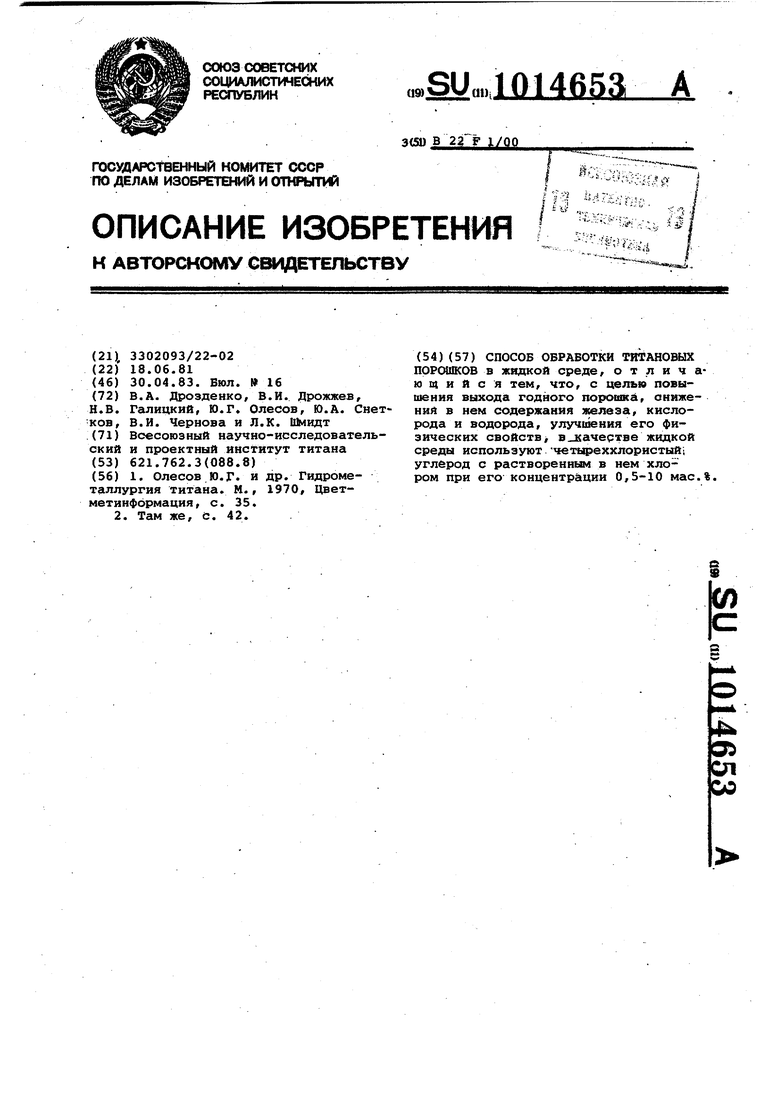

Пример2. В четыреххлористый углерод объемом 250 мл подают газообразный хлор в количествах, обеспечиваюцих его концентрацию в смеси в заданных пределах. Затем в этот раствор загружают 100 г титановой трубки, измельченной до крупности минус 0,15 мм. Сосуд помещают на магнитную мешалку и смесь энергично перемешивают. Температура начала опыта -7., т.е. равна температуре окружакщёй среды. Через некоторое время наблюдают рЬст температуры в сосуде, что указывает на начало химического взаимодействия порошка и его составляющих с компонентами раствора.

Рост температуры, выход конечных фракций порошка зависит от исходной концеитрации хлора в четыреххлорист « титане, что иллюстрируется данньв4и табл. 2, в которой представлены результаты опытов.

Т а б л и ц а 2

0,3

2,0

3,5 5,1 6,65 10146 Как видно из результатов опытов, на скорость процесса обработки влияет концентрация хлора до 3%; выше 3% несколько увеличивается выход товарных фракций порошка, но растут потери за счет более глубокой хими-5 ческой коррозии. Оптимальиое содержание хлора в четыреххлористом углероде 3-3,5%, так как оно обеспечивает наиболее.быстрый рост температуры в реагирующей &леся, достаточ-Ю но высокий выход товарной фракции порошка (фракции минус 180 мкм) и приемлбмые потери титанйР за счет коррозии (всего 2%) . При,более высо53них концентрациях растут потери, увеличивается время взаимодействия, а выход товарных фракций растет незначительно. При концентрациях ниже 3% процесс обработки затягивается и падает выход товарных фракций порошка. Экономичность способа определяется объемом использования, Предлагаемый способ обеспечивает безотходную технолсхгию,при которой возможность возникновения пожароили взрывоопасных ситуаций практически исключена.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Олесов Ю.Г | |||

| и др | |||

| ГидромеМ., 1970, Цветталлургия титана, 35 | |||

| метинформация, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, d | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

Авторы

Даты

1983-04-30—Публикация

1981-06-18—Подача