Изобретение относится к комплексной технологии переработки сложного по составу минерального сырья, содержащего оксиды металлов, практически не разделяющиеся механическими способами обогащения, преимущественно кремнисто-титановых концентратов Ярегского месторождения, и может быть использовано в хлорной металлургии и химической промышленности.

Известен способ переработки лейкоксенового концентрата, включающий измельчение исходного чернового лейкоксенового концентрата и разделение титан- и кремнийсодержащих фракций с получением богатого титансодержащего концентрата, в котором измельченный исходный концентрат классифицируют по классу 0,2 мм, продукт крупностью +0,2 мм доизмельчают с дополнительным выделением фракции -0,2 мм, объединяют фракции -0,2 мм и подвергают мокрой магнитной сепарации в поле с магнитной индукцией до 0,1 Т для отделения железосодержащей фракции, полученную немагнитную фракцию обезвоживают и осуществляют разделение титан- и кремнийсодержащих фракций основной флотацией с получением пенного продукта, обогащенного лейкоксеном, и камерного продукта, обогащенного кварцем, камерный продукт обезвоживают, измельчают и подвергают контрольной флотации с получением пенного продукта, обогащенного лейкоксеном, пенный продукт контрольной флотации объединяют с пенным продуктом основной флотации и подвергают перечистным флотациям с получением в пенном продукте богатого титансодержащего концентрата, а камерные продукты перечистных флотаций подвергают контрольной перечистной флотации с получением в пенном продукте дополнительного титансодержащего промпродукта, при этом флотацию на всех стадиях проводят в кислой среде смесью первичных и вторичных аминов. В результате получают титановый продукт с содержанием двуокиси титана 68-70%, двуокиси кремния 25% и промпродукт с содержанием ТiO2 - 35%. Исходным сырьем является черновой лейкоксеновый концентрат с содержанием диоксида титана - 50% и диоксида кремния - 42% (см. патент РФ №2250926 в МПК7 С22В 34/12, опубл. 27.04.2005 г.).

Недостатками известного способа являются:

- наряду с получением обогащенного концентрата образуется промпродукт с содержанием 35% ТiO2, который влечет за собой высокие потери полезного компонента и, как следствие, низкое сквозное извлечение полезного компонента (диоксида титана);

- последующая технология переработки дообогащеного титанового концентрата (хлорирование) не решает в полном объеме проблему хлорсодержащих огарков (отходов), а лишь снижает их количество;

- использование технического решения по патенту РФ №2250926 требует специальной доводочной фабрики, что увеличивает капитальные затраты и удорожает конечный продукт при реализации данного технического решения.

Известен способ переработки титан-кремнийсодержащих концентратов, включающий фторирование исходного концентрата фторсодержащей солью аммония при нагревании с отделением аммиачной воды, термообработку полученного продукта, разделение соединений кремния и титана, получение диоксидов титана и кремния в виде товарных продуктов, в котором фторированию подвергают флотационный кварц-лейкоксеновый концентрат крупностью 0,1 мм, а в качестве фторсодержащей соли аммония используют фторид аммония при массовом соотношении к концентрату (0,6-1,25):1, фторирование проводят при температуре 195-205°С, а разделение соединений титана и кремния ведут при термообработке полученного продукта при температуре 295-305°С с возгонкой кремнефторида аммония и получением в остатке искусственного рутила, содержащего 90-95% диоксида титана. Возгоны кремнефторида аммония обрабатывают аммиачной водой, полученной при фторировании исходного концентрата с получением осадка диоксида кремния, а раствор фторида аммония после отделения осадка диоксида кремния упаривают с получением фторида аммония, который возвращают на фторирование новой порции исходного концентрата.

Исходным сырьем для получения искусственного рутила, согласно данному изобретению, является кварц-лейкоксеновый концентрат, содержащий 68% диоксида титана и 25% диоксида кремния, полученный по патенту РФ №2250926 (см. патент РФ №2264478 в МПК С22В 1/02, С223/04, опубл. 20.11.2005 г.).

Недостатками известного способа являются.

На практике процесс трудно осуществим по следующим причинам:

- требуются разработка и совершенствование оборудования;

- неполнота улавливания газообразных продуктов;

- сдвиг равновесных реакций, приводящий к неуправляемым нарушениям технологического режима и, как следствие, высоким механическим потерям.

Отмеченные недостатки крайне осложняют реализацию предложенной достаточно сложной технологии.

Известен способ переработки кварц-лейкоксенового концентрата с получением искусственного рутила, включающий выщелачивание концентрата раствором минеральной кислоты, фильтрацию кека, содержащего кварц и лейкоксен, и получение искусственного рутила, отличающийся тем, что предварительно измельченный до крупности -0,02 мм концентрат выщелачивают раствором фтористо-водородной кислоты с концентрацией 7,5-8,0% при Т:Ж=1(0,9-1), кек подвергают промывке с репульпацией образовавшихся шламов, а последующее получение искусственного рутила осуществляют разделением кварца и лейкоксена флотацией в щелочной среде с переводом в пенный продукт кварца и концентрацией лейкоксена в камерном продукте, контрольной флотацией камерного продукта в щелочной среде в три стадии: с переходом кварца на первых двух стадиях в пенный продукт и с переходом на третьей стадии контрольной флотации в камерный продукт двуокиси титана с содержанием 90-91% основного вещества, а в пенный продукт - обогащенного кварц-лейкоксенового концентрата с содержанием двуокиси титана 70-71%, раствор после выщелачивания исходного концентрата, содержащий кремнефтористо-водородную кислоту и фториды металлов, упаривают с отгонкой и конденсацией кремнефтористо-водородной кислоты, из конденсата введением гидроокиси аммония осаждают двуокись кремния, после отделения осадка в фильтрат вводят фторид натрия и упаривают до получения комплексной натриевой соли фтористо-водородной кислоты, которую прокаливают при температуре 300-310°С с получением в газовой фазе фтористого водорода и фторида натрия. Фтористый водород конденсируют и направляют на выщелачивание новой порции исходного концентрата, а осадок фторида натрия направляют на осаждение новой порции комплексной натриевой соли фтористо-водородной кислоты для последующей регенерации фтористо-водородной кислоты и приготовления раствора для выщелачивания исходного концентрата.

Исходным сырьем, согласно данному изобретению, является кварц-лейкоксеновый концентрат, содержащий 68% диоксида титана и 25% диоксида кремния, полученный с использованием технических решений по патенту РФ №2250926. Изобретение может быть использовано для получения искусственного рутила - сырья для производства титана и пигментного диоксида титана хлорным способом (см. патент РФ 2262544 в МПК С22В 34/12, С22В 3/08, опубл. 20.10.2005 г.).

Недостатками известного способа являются.

Реализация данной технологии осложнена:

- использованием агрессивной среды (раствор плавиковой кислоты), что влечет применение дорогостоящего кислотостойкого оборудования;

- образованием жидких отходов (кислых стоков от промывочных операций), требующих утилизации, сброс которых без специальной обработки невозможен;

- многостадийность как процесса в целом, так и флотационного разделения титана и кварца с получением двух богатых по диоксиду титана продуктов (ТiO2 - 90-91% и ТiO2 - 70-71%) неизбежно будет источником высоких безвозвратных потерь полезного компонента.

Сущность рассмотренных выше известных способов переработки лейкоксеновых, титан-кремнийсодержащих концентратов заключается в том, что данные способы являются единой технологической цепочкой переработки нефтетитановой руды Ярегского месторождения, и исходным продуктом для всех трех способов является черновой лейкоксеновый концентрат с содержанием диоксида титана - 50% и диоксида кремния - 42%. Способы, описанные в патентах РФ №2264478 и 2262544, не могут быть реализованы без реализации технологии по патенту РФ №2250926. При использовании технологий по патентам РФ №2264478 и 2262544 свойственны: многооперационность, высокая энергоемкость, использование дорогостоящего оборудования, использование большого количества химических реагентов, оказывающих негативное влияние на окружающую среду. В результате использования данных способов не решен вопрос о кремниевой составляющей перерабатываемых концентратов.

Известен способ переработки лейкоксенового концентрата, включающий его смешивание с углеводородным восстановителем в количестве, обеспечивающем восстановление всех компонентов сырья до карбидов металлов, нагрев до 1600-2000°С в течение одного часа, измельчение полученного карбидного опека с последующей обработкой его раствором азотной кислоты, плотностью не менее 105 г/см3 при температуре 35-75°С. При этом происходит растворение карбидов титана, железа и алюминия и образование осадка карбида кремния, который отделяют от раствора. Затем из раствора проводят последовательное осаждение гидроксидов металлов термическим гидролизом солей при температуре 85°С. Полученный гидрат двуокиси титана прокаливают с получением пигментного диоксида титана. Данный способ обеспечивает получение пигментного диоксида титана с попутным выпуском в виде порошка карбида кремния, азотного минерального удобрения и гидроксидов металлов. (Патент РФ №2090509, С01G 23/047, опубл. 20.09.95 г.)

Недостатками способа являются многооперационность, высокая энергоемкость, способ не предусматривает регенерацию азотной кислоты, а предложенная утилизация ее требует создания нового непрофильного производства с большими экономическими затратами.

Наиболее близким к заявляемому является способ переработки сырья с высоким содержанием кремния, например титанокремниевого концентрата, путем его хлорирования с углеродистым восстановителем в реакторе кипящего слоя при селективном режиме хлорирования диоксида титана. Данный способ принят за прототип (см. А.В.Тарасов «Металлургия титана», ИКЦ «Академкнига», 2003 г., стр.142-143).

Недостатками известного способа являются.

При данных условиях, определяющих селективность хлорирования диоксида титана, исходная шихта не подготовлена для хлорирования кремневой составляющей концентрата, в связи с чем сохраняется низкая реакционная способность двуокиси кремния, процесс характеризуется низкой конверсией диоксида кремния. В данном способе кремневая составляющая практически не участвует в процессе, является отягощающим балластом.

Не вступивший в реакцию кремнезем выгружают из печи в виде твердого остатка, представляющего собой смесь кремнезема и восстановителя (углерода), пропитанных адсорбированным хлором. Обезвреживание и утилизация таких крупнотоннажных отходов (на 1 т хлорируемого концентрата до 500 кг) представляют значительные технологические трудности и создают неблагоприятную экологическую нагрузку, значительно удорожают конечную продукцию.

Предлагаемый способ коллективного хлорирования кремнисто-титановых концентратов устраняет данные недостатки и позволяет в едином технологическом процессе за две производственные операции эффективно разделить присутствующие в сырье основные компоненты.

Техническим результатом заявленного способа является его упрощение в части многооперационности, снижение энергоемкости и негативной нагрузки на окружающую среду, создание безотходной технологии.

Способ переработки кремнисто-титанового концентрата, включающий смешивание концентрата с углеродистым восстановителем и хлорирование в кипящем слое, отличается тем, что в качестве исходного концентрата используют кремнисто-титановый концентрат с содержанием диоксида титана 45-68% и диоксида кремния 25-50%, перед смешиванием с углеродистым восстановителем обеспечивают однородность шихты путем подбора крупности концентрата и углеродистого восстановителя, смешивание с углеродистым восстановителем ведут в весовом соотношении суммы оксидов к углероду, равном (2-4):1 при избытке углерода по отношению к двуокиси титана и кремния с получением пескообразной шихты, перед хлорированием шихту подвергают термической обработке или обработке в поле высокотемпературной дуговой плазмы в восстановительной среде до начальной стадии карбидизации оксида кремния, хлорирование проводят при температуре 700-1200°С с получением тетрахлоридов титана и кремния, разделяют и очищают их для последующей переработки в металлы, оксиды металлов или другие соединения данных элементов с возвратом оборотного хлора на хлорирование.

Существенными отличительными признаками заявленного изобретения являются:

- исходный черновой кремнисто-титановый концентрат с содержанием диоксида титана 40-68% и диоксида кремния 25-55% подготавливают, смешивая с углеродистым восстановителем в их весовом соотношении (2-4):1, обеспечивают однородность шихты путем предварительного подбора крупности концентрата и восстановителя (углерода), подвергают шихту термической обработке или обработке в поле высокотемпературной дуговой плазмы в восстановительной среде, процесс термической обработки шихты ведут не до полной карбидизации оксида кремния, а только до ее начальной стадии, подвергают пескообразную шихту хлорированию в кипящем слое при температуре 700-1200°С;

- получают тетрахлориды титана и кремния, разделяют и очищают их для последующей переработки в металлы или оксиды металлов с возвратом оборотного хлора на хлорирование.

Вышеописанные существенные отличительные признаки в совокупности нам были не известны из патентной и научно-технической информации и в связи с этим являются новыми. Так как вышеописанные существенные признаки являются неочевидными для среднего специалиста в данной области знаний, то вышеописанные существенные отличительные признаки соответствуют критерию «Изобретательский уровень».

Заявленный способ переработки кремнисто-титановых концентратов технически осуществим в условиях, например, Ярегского нефтетитанового месторождения, и в связи с этим считаем, что он соответствуют критерию «Промышленная применимость».

Предложенный способ осуществляют путем коллективного хлорирования кремнисто-титанового концентрата с получением четыреххлористого кремния совместно с получением четыреххлористого титана. В данном способе хлорируют пескообразную шихту (после термической обработки), содержащую кремнисто-титановый концентрат и углерод. Процесс проводят при температуре 700-1200°С в псевдоожиженном слое при условии предварительной подготовки исходной шихты. Получают тетрахлориды титана и кремния, разделяют и очищают их для последующей переработки в металлы или оксидов металлов с возвратом оборотного хлора на хлорирование.

При этом в качестве факторов, интенсифицирующих процесс конверсии кремнезема, используют следующие условия:

- специально создают однородность шихты, заключающуюся в подборе крупности концентрата и восстановителя (углерода), которая позволяет нивелировать разность в удельных весах компонентов шихты и обеспечить устойчивый реакционный псевдоожиженный слой, что, в свою очередь, позволяет эффективно использовать изотермическое тепло реакции, выделяющееся в процессе хлорирования диоксида титана, практически в строго реакционном объеме;

- углерод, входящий в состав реакционной смеси, применяют в виде различных модификаций с низкой зольностью, например в виде кокса, нефтекокса, активированного угля, тонкодисперсного углерода. Углерод в новом способе берут в избыточном количестве по отношению к оксидам титана и кремния, а именно в оптимальном соотношении компонентов, равном (2-4 - сумма оксидов):1 (углерод);

- учитывают специфику сырья, используемого в процессе хлорирования, имеющего в своем составе металлы (железо и алюминий), которые обеспечивают каталитическое воздействие на хлорирование кремнезема;

- подготовленную шихту подвергают предварительной термической обработке или обработке в поле высокотемпературной дуговой плазмы, процесс термической обработки шихты ведут не до полной карбидизации оксида кремния, а до ее начальной стадии. Такое воздействие, проведенное в восстановительной среде, способствует началу восстановления кремнезема, присутствующего в концентрате, до оксикарбидных форм. Оно приводит к изменениям в его кристаллической структуре, которые, в свою очередь, обеспечивают повышение активности кремнезема при хлорировании, тем самым повышают степень конверсии диоксида кремния до 80-85%. Следует отметить, что определяющим фактором здесь является процесс именно начала, а не полной карбидизации оксида кремния, что обеспечивает достаточную степень его конверсии в процессе хлорирования.

Пример.

Предложенным способом впервые в одном технологическом процессе из кремнисто-титанового сырья максимально полно извлекают два продукта. Заявленная новая совокупность признаков, применительно к такому виду комплексного минерального сырья, как ярегские кремнисто-титановые концентраты, имеет существенные преимущества перед известными способами переработки черновых кремнисто-титановых концентратов, в том числе и по отношению к рассмотренному прототипу. Помимо упрощения способа за счет сокращения количества сложных, труднореализуемых, дорогостоящих операций имеют место практически безотходное производство и сохранение окружающей среды за счет существенного снижения вредных отходов от хлорирования такого сырья, как кремнисто-титановый концентрат.

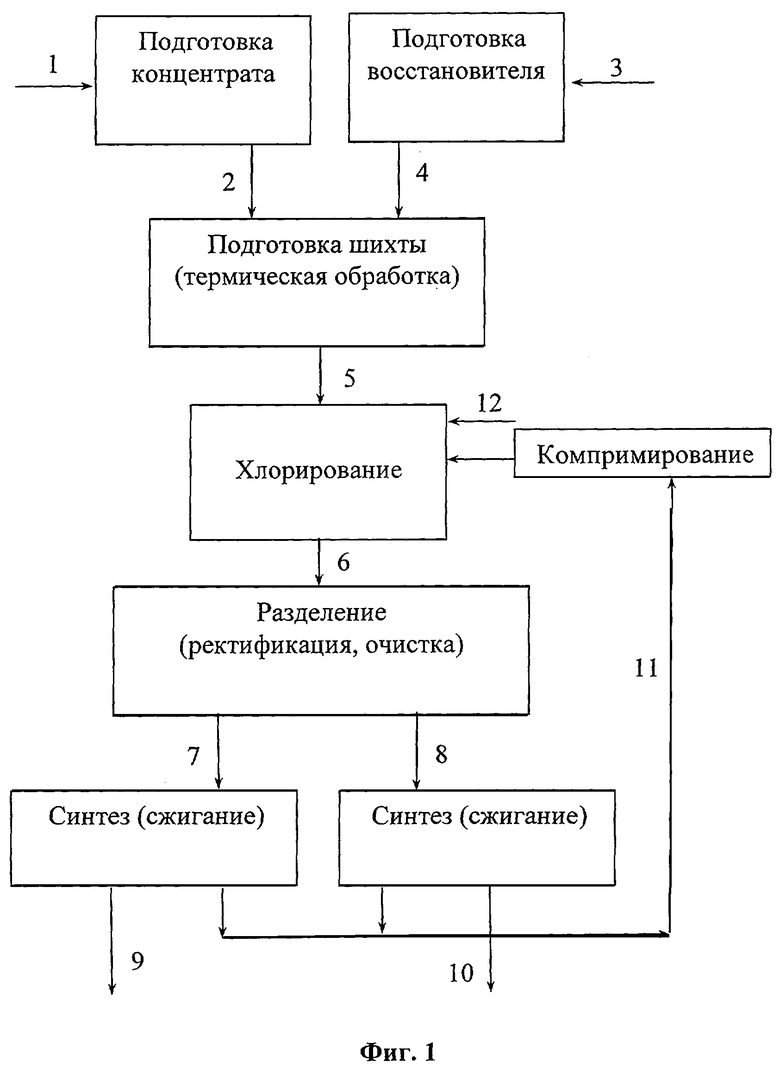

Кремнисто-титановый концентрат 1 (см. фиг.1), полученный путем флотации нефтетитановой руды и экстракции из него нефти, подготавливают путем классификации на гидроциклонах или классификаторах, обезвоживают и сушат в барабанной сушилке, получают подготовленный концентрат 2. Аналогичными операциями подготавливают углеродистый восстановитель 3. Подготовительными операциями обеспечивают однородность шихты путем подбора крупности концентрата и углеродистого восстановителя, смешивание с углеродистым восстановителем ведут в весовом соотношении суммы оксидов к углероду, равном (2-4):1 при избытке углерода по отношению к двуокиси титана и кремния с получением однородной пескообразной шихты. Смешивают компоненты шихты в смесителе. Подвергают шихту термической обработке или обработке в поле высокотемпературной дуговой плазмы в восстановительной среде до начальной стадии карбидизации оксида кремния.

После термической обработки или обработки в поле высокотемпературной дуговой плазмы в восстановительной среде шихту 5 подвергают хлорированию при температуре 700-1200°С в печах кипящего слоя с получением смеси технических тетрахлоридов титана и кремния 6. Ректификацией разделяют и очищают их с получением чистых тетрахлоридов титана 7 и кремния 8 для последующей переработки в металлы, оксиды металлов 9, 10 или другие соединения данных элементов с возвратом оборотного хлора 11 путем компремирования на хлорирование, с подпиткой свежим хлором 12.

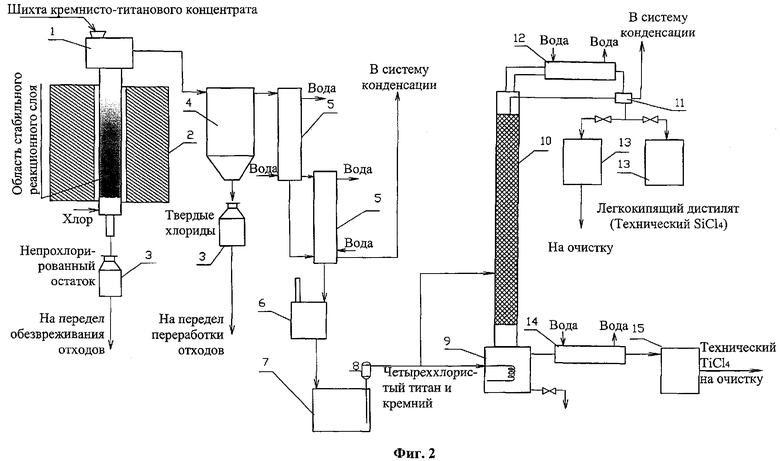

Способ переработки кремнисто-титановых концентратов поясняется с помощью фиг.2.

Подготовленную шихту (однородная механическая смесь кремнисто-титанового концентрата с углеродом) после термической обработки или обработки в поле высокотемпературной дуговой плазмы в восстановительной среде (на фиг.2 не показано) непрерывно загружают в хлоратор 1. Для достижения реакционной температуры хлоратор 1 обогревают электропечью сопротивления 2. В нижнюю часть хлоратора 1 подают хлор.

Хлорирование частиц диоксида титана и кремния происходит под действием хлора при температуре 700-1200°С. Наличие заданной температуры необходимо для протекания процесса с приемлемой скоростью. При этом частицы хлорируемых оксидов и восстановителя подбирают такого размера, чтобы вынос частиц из слоя был минимальным при максимально возможной степени вскрытия диоксидов титана и кремния.

Разгрузку непрохлорированного огарка (твердого остатка) производят в кюбель 3. Выгрузку прохлорированых материалов ведут путем их выноса из верхней части хлоратора 1. Тетрахлориды металлов отводят в пылевую камеру 4, в которой отделяют твердые хлориды, далее через систему конденсаторов 5 накапливают в баке-сборнике 6, откуда они поступают в промежуточный бак 7 с насосом 8, и их подают в куб 9 на ректификационное разделение в колонну 10 с дефлегматором 11. Тетрахлорид кремния как легкокипящий компонент отводят через верх колонны 10 и конденсаторы 12 в баки-сборники 13, тетрахлорид титана выводят через конденсаторы 14, охлаждают и аккумулируют в баке-сборнике 15. В результате разделения получают технические тетрахлориды титана и кремния, далее дополнительными очистками доводят их до кондиций, отвечающих соответствующим требованиям на данные продукты. Далее перерабатывают путем сжигания в высокотемпературной плазме в оксиды титана и кремния с возвратом оборотного хлора на хлорирование, или иными способами в металлы или другие химические соединения данных элементов.

Заявленный способ позволяет при полном извлечении из реакционной массы кремнисто-титановых концентратов двух полезных компонентов - тетрахлорида титана и кремния - существенно снизить количество вредных отходов от хлорирования такого сырья, как кремнисто-титановый концентрат, обеспечивает снижение энергозатрат, исключает многооперационность технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА ДИОКСИДА КРЕМНИЯ | 2007 |

|

RU2349546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТНОГО ДИОКСИДА ТИТАНА | 2006 |

|

RU2314257C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ПОРОШКА ДИОКСИДА КРЕМНИЯ | 2006 |

|

RU2314254C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОКРЕМНЕЗЕМОВ | 2006 |

|

RU2309120C1 |

| СПОСОБ СИНТЕЗА НАНОДИОКСИДА ТИТАНА | 2006 |

|

RU2321543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ СЕРЫ | 2019 |

|

RU2797475C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА ИЗ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2022 |

|

RU2795543C1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР | 2005 |

|

RU2289893C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2004 |

|

RU2262544C1 |

| Способ получения концентрата лейкоксенового для использования в качестве титаноносного сырья | 2019 |

|

RU2728088C1 |

Изобретение относится к способу переработки кремнисто-титановых концентратов. Техническим результатом изобретения является снижение энергозатрат при полном извлечении из реакционной массы кремнисто-титановых концентратов двух полезных компонентов в виде тетрахлорида титана и кремния, при этом обеспечивается существенное снижение вредных отходов. Способ осуществляют путем хлорирования с углеродистым восстановителем. При этом исходный кремнисто-титановый концентрат с содержанием диоксида титана 45-68% и диоксида кремния 25-50% подготавливают, смешивая с углеродистым восстановителем в их весовом соотношении (2-4):1, обеспечивают однородность шихты путем предварительного подбора крупности концентрата и восстановителя. Затем подвергают шихту термической обработке или обработке в поле высокотемпературной дуговой плазмы в восстановительной среде до начальной стадии карбидизации оксида кремния. Хлорирование проводят при температуре 700-1200°С с получением тетрахлоридов титана и кремния, разделяют и очищают их для последующей переработки в металлы, оксиды металлов или другие соединения данных элементов с возвратом оборотного хлора на хлорирование. 2 ил.

Способ переработки кремнисто-титанового концентрата, включающий смешивание концентрата с углеродистым восстановителем и хлорирование в кипящем слое, отличающийся тем, что в качестве исходного концентрата используют кремнисто-титановый концентрат с содержанием диоксида титана 45-68% и диоксида кремния 25-50%, перед смешиванием с углеродистым восстановителем обеспечивают однородность шихты путем подбора крупности концентрата и углеродистого восстановителя, смешивание с углеродистым восстановителем ведут в весовом соотношении суммы оксидов к углероду, равном (2-4):1 при избытке углерода по отношению к двуокиси титана и кремния с получением пескообразной шихты, перед хлорированием шихту подвергают термической обработке или обработке в поле высокотемпературной дуговой плазмы в восстановительной среде до начальной стадии карбидизации оксида кремния, хлорирование проводят при температуре 700-1200°С с получением тетрахлоридов титана и кремния, разделяют и очищают их для последующей переработки в металлы, оксиды металлов или другие соединения данных элементов с возвратом оборотного хлора на хлорирование.

| ТАРАСОВ А.В | |||

| Металлургия титана, Академкнига | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| ТИТАНСОДЕРЖАЩАЯ ШИХТА ДЛЯ ХЛОРИРОВАНИЯ | 2002 |

|

RU2220216C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 1995 |

|

RU2090509C1 |

| WO 2007127028 A1, 08.11.2007 | |||

| US 5417163 A, 14.05.1985 | |||

| AU 4610279 A, 25.10.1979 | |||

| Редуктор, например, для грузоподъемных машин | 1956 |

|

SU105164A1 |

| CA 2001751 A1, 28.04.1990. | |||

Авторы

Даты

2010-02-20—Публикация

2008-06-23—Подача