4i vj

14 СП Изобретение относится к сушке синтетических каучуков и может быт использовано в нефтехимической прО мышленности. Известен способ сушки синтетических каучуков в многоходовых воз душных сушильных установках путем обработки каучука горячим воздухом , Однако сушка каучуков в-воздушн сушилках осуществляется при 9014бс, характеризуется низкой производительностью и требует больших производственных площадей. Наиболее близким к предлагаемом является способ сушки синтетически каучуков в шнековых машинах путем удаления влаги при дросселировании предварительно нагретого каучука в зону с атмосферным давлением с последую11(им охлаждением и упаковкой. Согласно этому способу при использовании системы экспеллер- экс пандер сначала производят механический отжим влаги из массы каучука до содержания 5-15 мас.% в одной или двух червячных машинах (эк пеллере), а затем до заданной влаж ности в другой червячной машине (экспандере). В межвитковом пространстве экспа ндер при избыточном давлении (40-80 кг/см ) каучук нагревают до 140-200°С и дросселируют его в зону атмосферного давле ния в сушильную камеру. Сушка каучука в системе экспеллер - экспандер позволяет в 1,5-2 раза увеличить производительность процесса сушки, получить более чистые по химическому составу каучу ки по сравнению с сушкой в воздушно ленточной сушилке С23. I Однако каучуки, получаемые при сушке в системе экспеллер-экспандер имеют влажность 0,6-0,8 против 0,20,3 мас.% для каучуков, сушку которых осуществляют в воздушных сушилках. Такие каучуки трудно перерабатываются на оборудовании заводов резинотехнических изделий, что приводит к повышенному количеству бракованных изделий из-за образования пор в резинах, например, в автомобильных камерах, не соответствуквдих требованиям ГОСТа. Попытки снизить влажность каучуков за счет дальнейшего повышения температуры сушки в экспандере (выше ) приводят к ухудшению качества каучука - снижению растворимости, повышению содержанию геля. Кроме того, при сушке каучука в системе экспеллер-экспандер при дросселировании его в сушильную ка , меру каучук оседает на стеяках сушильной камеры и на решетках вентиляторов; где окисляется и структурируетсуГ. Попадая в основную массу каучука, окисленные и структурированные частицы загрязняют каучук,что приводит :К получению бракованных резинотехнических изделий, особенно тонкостенных. Цель изобретения.- стабилизация качества каучуков и снижение их влажности. Указанная цель достигается тем, что при сушке синтетических каучуков в шнековых машинах путем удаления влаги при дросселировании пред варительно нагретого каучука в зону с атмосферным давлением с последующим охлаждением и упаковкой каучук с температурой 110-160°С после дросселирования измельчают до частиц размером 0,3-2,0 мм в самоочищающемся объеме кольцевой головки и досушивают до влажности 0,1-0,3 мас.% в потоке воздуха, транспортирующего каучуки на дальнейшую переработку. Каучук после механического обезвоживания с влажностью 5-15 мас.% нагревают в шнековой машине до 110160 С. На выходе каучука и& шнековой машины вместо фильерной головки, имеющейся в экспандере (по известному способу), устанавливают кольцевую головку с многоножевым ротором типа фрезы. , Каучук из шнековой машины дросселируют в самоочищающийся объем кольцевой головки, внутренняя поверхность которой постоянно очищается ножами ротора, что предотвращает налипание каучука на стенки и его структурирование. Каучук ротором дробится на частицы размером 0,32,0 мм, которые благодаря большей поверхности имеют влажность 0,10,3 мас.%. Далее каучук потоком воздуха подают в циклон, где он отделяется от воздуха и передается на упаковку в виде порошка или брикетируется. Пример, (контрольный). Предварительно обезвоженный в эКспеллере бутадиен-стирольный каучук СКС-ЗОАРКМ-15 с влажностью 10 мас.% подают в экспандер, нагревают до 160-200°С, дросселируют в сушильную камеру, куда подают горячий воздух, и виброподъемником передают его в виде крошки размером 4-8 мм на упаковку. Аналогичным образом-проводят сушку бутадиен-стирольного каучука СКС-ЗОАРКПН, бутадиен -еС-метилстирольного каучука СКМС-ЗОАРКМ-27, бутадиен-нитрильного каучука СКН-26С и бутадиен-стирольного термоэластопласта ДСТ-ЗО. Свойства полученных каучуков приведены в таблице.

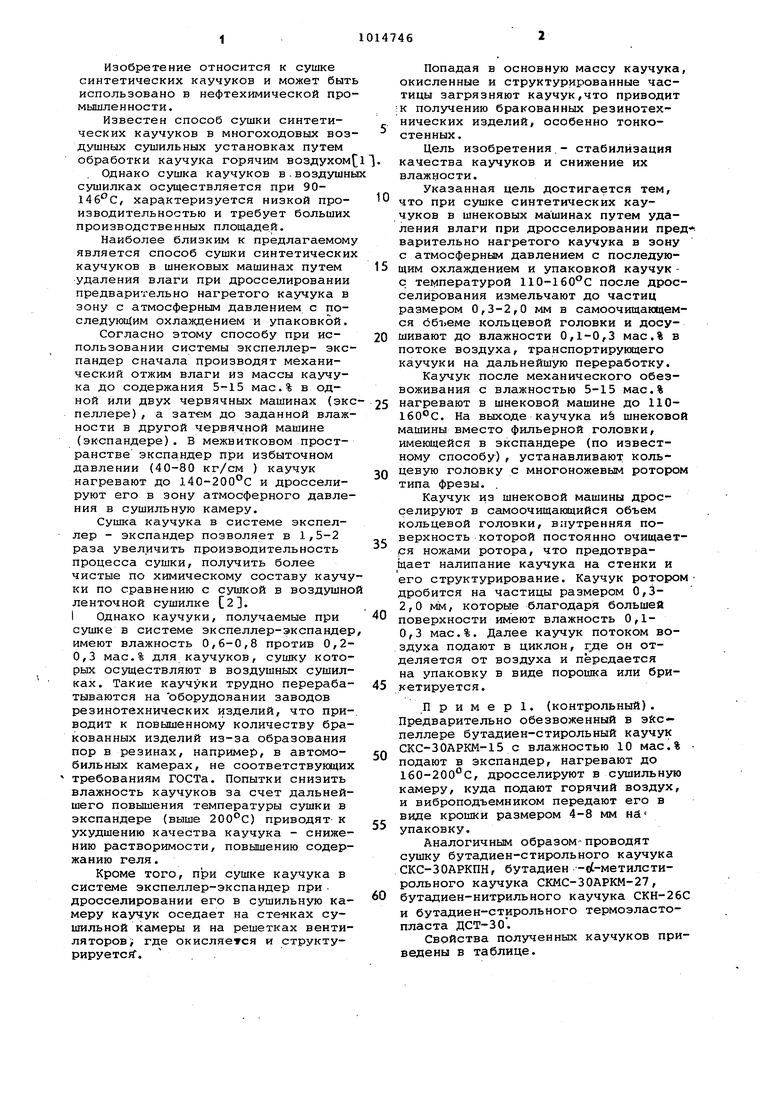

Размер ,частиц

4-7 4-7 5-8 Р,3-0,7 каучука,мм

Влажностьвыпущенного кау0,45 0,37 0,21 чука, %

Вязкость по Муни, Б-1-4100

56 57 60

Жесткость по

760 790 900 Дефо, ГС

270 268 260

3,1 3,3 4,0

4-7 «-7 5-8 0,5-1,0

0,18

0,65 0,30 0,20 0,30

56

53 55 57

53

760

890 960 980 880

230 220 220 230

275

3,8 4,0 4,1 4,0

3,7

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сушки эмульсионных каучуков | 1986 |

|

SU1407930A1 |

| Способ регулирования процесса обезвоживания бутадиен-нитрильных и бутадиен-стирольных каучуков | 1986 |

|

SU1361153A1 |

| Способ управления процессом сушки бутадиеннитрильных каучуков | 1981 |

|

SU980080A2 |

| Способ управления процессом сушкибуТАдиЕННиТРильНыХ КАучуКОВ | 1979 |

|

SU842090A1 |

| Антиагломерирующий состав | 1974 |

|

SU471797A1 |

| Способ выделения синтетических каучуков из латексов | 1982 |

|

SU1065424A1 |

| Способ бессолевого выделения маслонаполненных бутадиен(метил)спирольных каучуков | 1987 |

|

SU1541219A1 |

| Вулканизуемая полимерная композиция | 1981 |

|

SU992533A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2002 |

|

RU2203287C1 |

| Способ выделения синтетических диеновых каучуков | 1982 |

|

SU1131883A1 |

СПОСОБ СУШКИ СИНТЕТИЧЕСКИХ КАУЧУКОВ В шнековых машинах путем удаления влаги при дросселировании предварительно нагретого каучука в зону с атмосферным давлением с последующим охлаждением и упаковкой, отличающи и с я тем, что, с целью стабилизации качества каучуков и снижения их влажности, каучук с температурой 110-160 С после дросселирования измельчают до частиц размером 0,3-2,0 мм в самоочищающемся объеме кольцевой головки и досушивают до влажности 0,1-0,3 мас.% в потоке воздуха, транспортирующего кау;чуки на :дальнейшую переработку. g

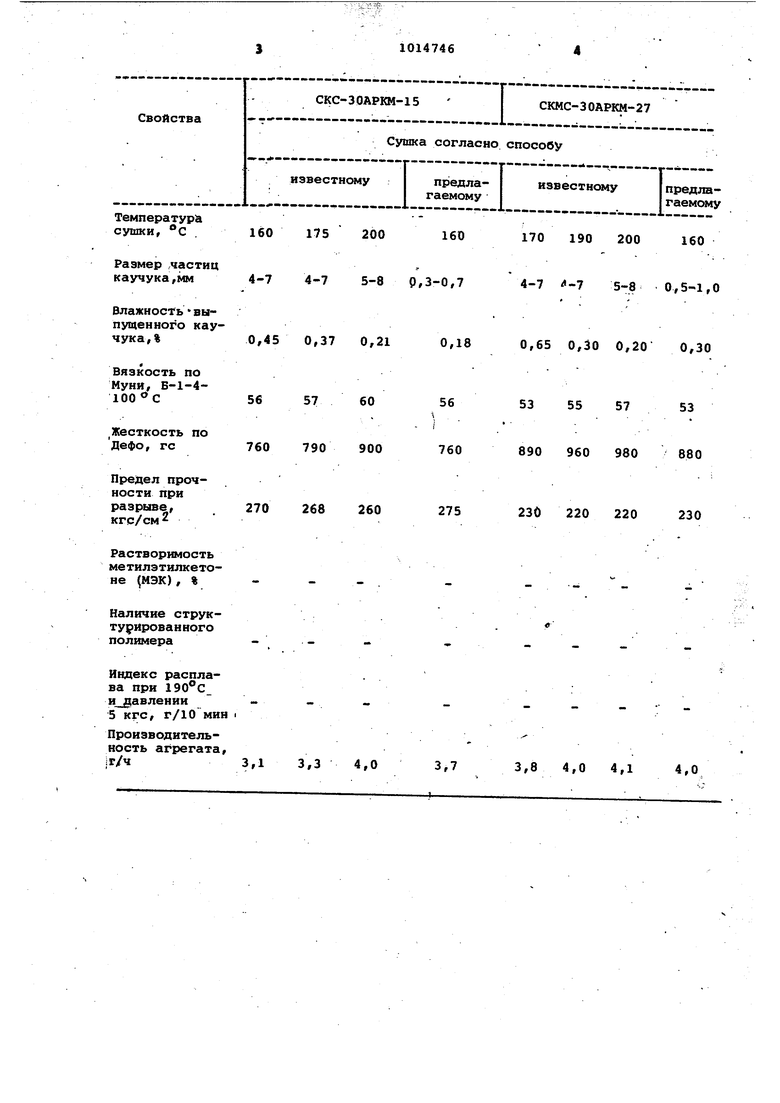

Размер частиц. каучука, мм З-б 1,0-1,5 5-7 5-7 Влажность выпущенного каучука,% 0,65 0,30 0,35 0,20 Вязкость по Б-1-4-100°С - - -Жесткость890 850 по Дефо, ГС Предел прочности при разрыве, кгс/см 280 245

Растворимость метилэтилкетоне МЭК , %

Наличие структурированногополимера

8,4 7,8 8,4 Производительностьагрегата, 2,1 2,8 3,6 3,6 т/ч

290

98 97 95 90

90

Нет Нет Есть. Есть Нет 0,8-W 4-7 4-7 5-8 6-10 1,,0 0,10 1,0 0,8 0,5 0,3 0,3 - - 900 800 810 850 800 290 280 275 270 260 2,7 2,5 2,9 3,2 3,5 3,3 При сушке каучука CKC-30ftPKM-15 удовлетворительную влажность - 0,21 мас.% (согласно требованиям . технических.условий показатель по терн массы при не должен пре вышать 0,3 мас.%) удается получить ,только при температуре головки экс пандера . Однако при такой вы сокой температуре ухудшается качес во получаемого каучука - возрастае вязкость по Муни (с 56 до 60 ед.) жесткость каучука по Дефо (до 900 вместо 760 ГС в каучуке, высушенно при 160°С), снижается предел прочности (до 260 вместо 270 кг/см). Производительность агрегата при 200°С составляет 4,0 т/ч. При сушке каучука СКМС-ЗОАРКМ-2 удовлетворительную влажность удается получить при температуре головки экспандера 190-200 0. Однако при такой высокой температуре ухуд шается качество получаемого каучука - возрастает вязкость по Муни (с 53 до 55-75 ед,), жесткость по Дефо (с 890 до 960-980 гс), снижается предел прочности при разрыве (с 230 до 220 кг/см). При сушке каучука СКС-ЗОАРКПН п влажность каучука составляет 0,6 мас.%, т.е. в 2 раза выше требований технических условий (н/б 0,3 мае.%). При сушке термоэластопласта ДСТ-30 удовлетворительная влажност (0,2 мас.%) достигается при 155-с. |При этом ухудшаются свойства получаемого полимера - снижается прочность (с 280 до 245 кг/см), инлеке расплава (с 8,4 до 7.,8) . При сушке бутадиен-нитрильного каучука СКН-26С 0,3 мас.% влажности удается достичь только при 200 Однако при такой температуре ухудшается качество получаемого каучук возрастает влажность по Дефо (с 800 до 1050 гс), сйижаются предел прочности при. разрыве на 20 кг/см и растворимость в МЭК на 8 мае.%, появляются включения структурированного полимера. Кроме того, еледует отметить, что, как показал оп работы при освоении и эксплуатации агрегатов системы экспёллер-экспан дер по известному способу, примене высоких температур для сушки каучу ков (до 200°CJ при контакте их е воздухом в еушильной камере или на виброподъемнике довольно чаето при водит к загоранию каучуков. П р и М,е р 2. Предварительно обезвоженный в экепеллере бутадиен стирольный каучук СКС-ЗОАРКМ-15 е влажностью 10 мае.% подают в шне вую машину, нагревают до , дросселируют в самоочищающийся объем кольцевой головки, где многоножевым ротором дробят до частиц размером 0,3-0,7 мм и досушивают в токе воздуха, транспортирующего каучук на упаковку (через циклон,где каучук отделяется от воздуха). йналогичньам образсм проводят сушку бутадиен-стиролького каучука СКС-ЗОАРКПН, бутадиен-с(.-метилстирольного каучука СКМС-ЗОАРКМ-27, бутадиен-нитрильного каучука СКН-26С и бутадиен-стирольного термоэластопласта ДСТ-30. Свойства полученных каучуков представлены в таблице. При сушке каучука СКС-ЗОАРКМ-15 предлагаемым епрсобом уже при получают каучук с влажностью 0,18 мае.% при высоком качестве - вязкость по Муни 56 ед. (т.е. на урювне каучука, высушенного по известному способу при этой же температуре, ноимеющего влажность 0,45 мас.%), жесткость по Дефо 760 гс, предел прочности 275 Кг/ем (т.е. нееколько выше, чем в каучуке, выеушенном по известному способу при той же температуре - 160°С). Производительность при этом составляет 3,7 т/ч, т.е. выше на 0,6 т/ч, чем по известному способу при той же температуре. При сушке каучука СКМС-ЗОАРКМ-27 по предлагаемсйлу епособу уже при получают каучук с влажностью 0,3 мае.%. Качеетво полученного каучука находитея на уровне каучука, выеушенного при той же температуре по извеетному способу -(вязкость пр Муни, жесткость по Дефо, предел прочности), но влажность каучука по известному способу в 2 раза выше (0,6 вместо 0,3 мае.%). Производительноеть агрегата на 0,2 т/ч выше по предлагаемому способу сушки. При сушке каучука СКС-ЗОАРКПН при 150°С предлагаемым способом влажность составляет 0,3 мае.%, т.е. в 2 раза ниже, чем в каучуке, высушенг ном известным способом при 165°С при одной и той же производительности агрегата . При сушке термоэластоплаета ДСТ-30 предлагаемым епоеобом уже при 110°С удается получить полимер с влажноетью 0,1%. При этом предел прочноети у получаемого каучука при 10 кг/см выше, а производитель ность агрегата на 0,6 т/ч выше, чем у полимера, высушенного известным способом при 140°С и имеющего влажность 0,3 мас.%. При сушке бутадиен-нитрилъного каучука СКН-26С предлагаемым способом уже при 130°С удается получить каучук с влажностью 0,3 мас.% и хорошим качеством - на 10 кг/см вы9- 101474610

ше предел прочности полученного кау- не отсутствует, производительность чука, на 1% выме растворимость в агрегата повышается на 0,8 т/ч. МЭК (по сравнению с каучуком, вы- Таким образом, применение предласушенным известным спосо.бом при, гаемого способа позволяет стабили140с и имеющим влажность 1 мас.% . зировать качество каучуков и снизить

Структурированный полимер в каучу- их влажность.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кирпичников П.А | |||

| и др | |||

| Хими; и технология синтетического каучука | |||

| Л,, Химия, 1970, с.400 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рейсфельд В.О | |||

| Оборудование производств основного органического синтеза и синтетических каучуков | |||

| Л., Химия, 1974, с.23 (прототип) . | |||

Авторы

Даты

1983-04-30—Публикация

1981-11-18—Подача