Изобретение относится к области выделения синтетических каучуков из латексов и может быть использовано в производстве синтетических каучуков эмульсионной полимеризации.

Наиболее распространенным способом выделения каучуков из латексов до настоящего времени остается коагуляция электролитами, в частности хлоридом натрия и серной кислотой, причем коагуляцию осуществляют по каскадной схеме, включающей три аппарата коагуляции, с подачей в первый аппарат каскада хлорида натрия и возвратного серума, а во второй и третий аппарат каскада серной кислоты и возвратного серума (П.А. Кирпичников, Л.А. Аверко-Антонович, Ю. О. Аверко-Антонович. Химия и технология синтетического каучука. Химия. Ленинградское отделение. 1970, с. 395-399, 402-403).

В зависимости от природы применяемого при получении каучука эмульгатора и от типа каучука расход хлорида натрия на коагуляцию составляет 190-250 кг на 1 т выделяемого каучука. Хлорид натрия практически полностью переходит в сточные воды, что затрудняет работу биологических очистных сооружений, угнетая микрофлору аэротенков. Физико-химические методы извлечения солей из сточных вод трудоемки и дорогостоящи, в связи с чем не получили промышленного применения.

Так, на крупных заводах, производящих каучуки эмульсионной полимеризации, ежегодно сбрасывается 20-30 тыс. тонн хлорида натрия в пресные водоемы, что приводит к безвозвратной потере значительных количеств ценного сырья - хлорида натрия, а также происходит необратимое засоление пресных водоемов, изменяющее их биоценоз, что ведет к ухудшению экологического состояния таких пресных водоемов, как Воронежское водохранилище, рек Волга, Иртыш, Белая и др.

Таким образом, стадия выделения синтетических каучуков из латексов является наиболее проблематичной с точки зрения экологии.

Кроме того, при выделении синтетических каучуков из латексов большим количеством хлорида натрия возникают технологические и экономические проблемы - получается много пылевидной крошки, что затрудняет процесс ее промывки и сушки и, помимо значительных потерь каучука в виде такой крошки с промывными водами, велика доля некондиционного по содержанию влаги каучука.

Изложенные выше экологические, технологические и экономические проблемы, возникающие при выделении каучуков хлоридом натрия, делают весьма актуальной разработку способов бессолевого выделения каучуков из латексов.

Так, известен способ выделения синтетических каучуков действием органического коагулянта, в качестве которого используют щелочные растворы растительных протеинов, полученных из соевой, пшеничной, арахисовой муки, подсолнечника, и полиэтиленполиамин (выложенная заявка Франции 240138, МПК С 08 F 6/22, опубл. 1981).

К недостаткам известных способов относятся: сложность технологии приготовления щелочных растворов аминных коагулянтов из соевой, пшеничной, арахисовой муки, подсолнечника, требующей применения специального оборудования, поскольку указанные коагулянты образуют трудноразделяемые суспензии; снижение эффективности действия щелочных растворов коагулянтов в процессе их хранения; использование для получения коагулянтов ценных пищевых и кормовых продуктов.

Известен способ выделения синтетических диеновых каучуков из латексов действием белкового коагулянта - продукта щелочного или кислотного гидролиза шквары от производства мездрового клея или смеси шквары с мездрой (коагулянты ВМС-100 и ВМС-100А) при содержании в гидролизате 0,5-15,0 маc.% карбоксильных групп (а.с. СССР 1131883, МПК С 08 С 1/15, приоритет 24.12.82, опубл. 30.12.84. Бюл. 48).

Используемый в известном способе гидролизат обладает высокой коагулирующей способностью.

Известен также способ выделения синтетических каучуков из латексов под действием органического коагулянта - полигексаметиленгуанидингидрохлорида с приведенной вязкостью его 5%-ного водного раствора при 20oС 0,02-0,10 см3/г, применяемого в количестве 0,01-2,00 маc.% на каучук (патент РФ 1700007, МПК С 08 С 1/15, приоритет 02.04.89, опубл. 23.12.91. Бюл. 47).

Полигексаметиленгуанидингидрохлорид (метацид) обладает высокой коагулирующей эффективностью, приготовление его растворов не вызывает затруднений, т.к. он является водорастворимым продуктом, в процессе хранения коагулирующая активность его растворов не снижается.

Известен способ выделения эмульсионного каучука из латекса под действием органического коагулянта - продукта конденсации фенола и/или его замещенных с гексаметилентетрамином и аминоспиртом общей формулы

или смесью спиртов, где n=0; m=l-3; R=-H, -СН3, при дозировке коагулянта 0,01-2,00 маc.% на выделяемый каучук (патент РФ 2065450, МПК С 08 F 236/06, 236/10, 236/12, С 08 С 1/15, приоритет 21.12.94, опубл. 20.08.96. Бюл. 23).

Известные способы предусматривают применение небольших количеств высокоэффективных органических коагулянтов, позволяют исключить применение хлорида натрия, что способствует значительному улучшению экологических характеристик процесса выделения каучуков из латексов.

Несмотря на указанные достоинства, вышеописанные способы бессолевого выделения каучуков с использованием органических аминных коагулянтов достаточно эффективны и технологичны при периодическом способе выделения каучуков из латексов, а при проведении промышленных испытаний по существующей на действующих производствах эмульсионных каучуков каскадной схеме выделения выявлен серьезный технологический недостаток - повышенная липкость каучуковой крошки, приводящая к образованию крупных агломератов (комкование) и, как следствие, к забивке оборудования, что особенно влияет на стабильность работы первого аппарата каскада коагуляции, где осуществляют смешение латекса с коагулянтом - происходит наиболее интенсивное слипание крошки каучука с формированием большого кома коагулюма, забивающего переток между первым и вторым аппаратами каскада коагуляции и способного вывести из строя оборудование.

Известен также способ коагуляции бутадиен-(стирол)-акрилнитриловых латексов водными растворами серной кислоты, хлорида натрия или кальция или их смесями в присутствии водных растворов или суспензий 0,5-2,5 маc. ч. на 100 маc. ч. сополимера соединений, выбранных из группы: картофельный крахмал, соевая, пшеничная или арахисовая мука и мука из семян подсолнечника (патент СССР 973026, С 08 С 1/15, приоритет 25.11.80, опубл. 07.11.82, Бюл. 41).

Известно применение вышеуказанных белковых коагулянтов ВМС-100 и ВМС-100А в комбинации с неорганической солью - хлоридом натрия при выделении каучуков из латексов в лабораторных условиях (В.В. Моисеев, О.К. Попова, В. В. Косовцев. Применение белков при получении эластомеров. Тематический обзор. М. : ЦНИИТЭНефтехим, 1985, с. 33-34). При этом белковый коагулянт и хлорид натрия подают в реактор для коагуляции: белковый коагулянт - на смешение с латексом, а хлорид натрия - в искусственный серум, состоящий из дистиллированной воды, подкисленной серной кислотой до рН 2,0-4,5.

Указанный прием, а также способ по патенту СССР 973026 позволяют уменьшить слипаемость частиц выделяемого каучука, существенно снизить расход хлорида натрия (например, для бутадиен-стирольного каучука марки СКС-30АРКП с 310 кг до 2-3 кг на одну тонну каучука) и значительно уменьшить отрицательное влияние хлорида натрия на экологические характеристики процесса.

Однако многочисленные попытки применения комбинации белкового коагулянта с хлоридом натрия в промышленных условиях не привели к положительному результату из-за существенных недостатков такого способа, заключающихся в следующем: при подаче хлорида натрия в первый или второй аппарат каскада происходит сильное замельчение крошки каучука (до пылевидного состояния), приводящее к большим потерям его с промывной водой, забивке оборудования мелкой и липкой крошкой, что приводит к частым остановкам процесса для чистки оборудования, а следовательно, и к резкому снижению производительности.

Кроме того, в способе по патенту СССР 973026 в смеси с хлоридами натрия или кальция используют водные растворы или суспензии из соевой, пшеничной, арахисовой муки и др. , отрицательные моменты применения которых описаны выше.

Анализ существующего уровня техники в данной области, а также промышленная проверка известных способов показывают, что на стадии выделения эмульсионных каучуков из латексов возникают сложности, обусловленные, как правило, несколькими причинами:

1) широким ассортиментом выпускаемых каучуков, различающихся по составу полимерной части (бутадиеновые, бутадиен(α-метил)стирольные безмасляные и маслонаполненные, содержащие 15-50% масла, бутадиен-нитрильные), молекулярным параметрам (вязкость по Муни, жесткость по Дефо), природой и качеством применяемых в рецепте получения каучука эмульгаторов, природой, качеством и количеством масла, используемого в производстве маслонаполненных каучуков (В.В. Моисеев, Ю.В. Перина. Синтетические каучуки России и материалы для их производства. Справочник. Воронеж 2001, 118 с.).

Например, эмульгаторы разной природы и разных заводов-изготовителей сильно отличаются по составу и качеству, в частности канифоль, мыла которой используют в качестве эмульгатора в производстве синтетических каучуков, получают из хвойных пород деревьев (главным образом из сосны), и она отличается по составу смоляных кислот при получении из различных видов сосны, а талловое масло, мыла которого также используют для получения эмульгатора, представляет собой смесь высших жирных кислот, смоляных кислот и нейтральных веществ, причем соотношение в нем жирных и смоляных кислот зависит и от типа древесины, из которой оно получено, и от региона ее произрастания (Справочник лесохимика. М.: Лесная промышленность. 1987, с. 145, 146, 173-175).

2. Сложностью эксплуатации одновременно и синхронно работающего оборудования каскада коагуляции, включающего аппараты для стадий выделения, дозревания, отделения крошки от серума, отмывки крошки от кислоты, отделения крошки от промывной воды, отжима крошки в шнековой машине и сушки в сушильном агрегате, при этом необходимо одновременное обеспечение высокой производительности технологического оборудования (3,0-3,5 т каучука в час) и высокого качества выпускаемого каучука.

Указанные выше причины, особенно применение различного типа эмульгаторов в процессе синтеза каучуков, приводят к нестабильности стадии выделения, осложняют работу технологического оборудования. Так, при коагуляции латексов, полученных с использованием в качестве эмульгатора мыл диспропорционированной канифоли или их смеси с другими эмульгаторами, включающей большую часть указанного мыла, образуется очень мелкая крошка, забивающая оборудование (аппараты, мешалки, перетоки между аппаратами, концентраторы), ухудшаются отжим и сушка полученной крошки каучука.

При этом технология бессолевой коагуляции более чувствительна к воздействию указанных выше причин ввиду малого расхода органического аминного коагулянта по сравнению с технологией солевого выделения (хлоридом натрия) (расход на 1 тонну каучука 2-7 кг органического коагулянта против 190-250 кг хлорида натрия), т.к. влиять на технологический процесс при низких дозировках используемых компонентов гораздо сложнее.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ выделения синтетических каучуков из латексов в кислой среде введением органического аминного коагулянта - белкового гидролизата коллагена или феноламинной смолы - продукта конденсации нонилфенола с гексаметилентетрамином и диэтаноламином и хлорида кальция, или хлорида магния, или бишофита в массовом соотношении аминный коагулянт: указанный хлорид от 10:1 до 1:10 при общей дозировке смеси коагулянтов 0,01-2,00 маc.% на каучук с последующим отделением образующейся крошки каучука от серума (Патент РФ 2140928, МПК С 08 С 1/14, 1/15, С 08 F 6/22, приоритет 04.02.98, опубл. 10.11.99, Бюл. 31). При этом смесь органического аминного коагулянта с хлоридом кальция или магния или бишофита добавляют в латекс одновременно или раздельно путем подачи коагулянта на смешение с латексом, а раствора хлорида кальция, или магния, или бишофита в возвратный серум (см. патент РФ 2140928).

Промышленные испытания данного способа показали его явные преимущества как перед серийной технологией выделения каучуков под действием одного хлорида натрия, так и перед описанными выше бессолевыми способами выделения каучуков, т.к. используемые в способе по патенту РФ 2140928 хлориды кальция, или магния, или бишофит выполняют роль антиагломераторов, препятствующих слипанию каучуковой крошки, образованию крупных агломератов, зарастанию полимером оборудования.

Однако описанный способ позволяет без технологических осложнений с высокой эффективностью проводить процесс выделения каучука из латекса в периодическом режиме; при промышленных испытаниях в непрерывном долговременном режиме выделения по каскадной схеме выявлены следующие недостатки:

- при высокой дозировке антиагломератора, подаваемого в линию возвратного серума в нижнюю часть первого аппарата каскада (на уровне подачи смеси латекса и коагулянта), происходит образование некондиционной неоднородной по размеру крошки (появляется пылевидная крошка);

- снижается производительность отжимных машин (экспеллер) за счет плохого захвата пылевидной крошки, крошка после отжима и сушки имеет завышенное содержание влаги (не соответствует по данному показателю нормам технологического регламента на серийные каучуки, выделенные одним хлоридом натрия), что осложняет работу сушильных агрегатов;

- в товарном каучуке увеличивается содержание мыл органических кислот до гораздо более высоких величин, чем регламентируется нормативно-технической документацией (НТД), т.е. каучук не отвечает нормам соответствующих ГОСТ по показателю "Массовая доля мыл органических кислот" и не может считаться кондиционным;

- при низкой дозировке антиагломератора, подаваемого в линию возвратного серума в нижнюю часть первого аппарата каскада (на уровне подачи смеси латекса и коагулянта), происходит комкование крошки, также снижается производительность отжимных машин, крошка после отжима и сушки имеет завышенное содержание влаги (не соответствует нормам технологического регламента по этому показателю), увеличивается время сушки каучука;

- резиновые смеси, изготовленные из данного каучука, имеют замедленную вулканизацию, т. е. по показателю "Скорость вулканизации" не соответствуют требованиям соответствующей НТД.

Технической задачей предлагаемого изобретения являются повышение технологичности и производительности процесса бессолевого выделения синтетических каучуков за счет исключения обрастания коагулюмом оборудования, снижения потерь каучука в виде мелкой пылевидной крошки, уносимой с промывными водами, улучшения условий отжима и сушки каучука, а также стандартизация качественных показателей каучука по содержанию мыл органических кислот и скорости вулканизации.

Поставленная задача решается тем, что в способе выделения синтетических каучуков из латексов в кислой среде введением органического аминного коагулянта и антиагломератора, выбранного из группы: хлорид кальция, хлорид магния, бишофит, с последующим отделением образующейся крошки каучука от серума, ее промывки водой, отделением от промывной воды, обезвоживанием и сушкой, процесс выделения осуществляют по каскадной схеме, включающей аппараты коагуляции и промывной аппарат, при подаче антиагломератора из группы в зону пульпы - в верхнюю часть первого аппарата коагуляции или во второй аппарат коагуляции и/или в промывной аппарат в количестве, обеспечивающем концентрацию антиагломератора в серуме и/или в промывной воде в аппарате подачи антиагломератора 0,004-0,200 маc. %, одновременно в промывной аппарат дополнительно вводят гидроксид калия, или гидроксид натрия, или карбонат натрия в количестве, поддерживающем водородный показатель промывной воды 4-8 ед., а в случае подачи антиагломератора в верхнюю часть первого аппарата коагуляции или во второй аппарат коагуляции или в промывной аппарат возможно дополнительное введение в промывной аппарат хлорида натрия в количестве, обеспечивающем его концентрацию в промывной воде 0,004-0,200 маc.%.

Зоной пульпы для первого каскада коагуляции является верхняя часть аппарата, которая находится выше уровня подачи латекса и возвратного серума и где уже нет значительного количества свободного латекса, поэтому подача антиагломератора в первый аппарат осуществляется сверху, тогда как во второй аппарат и промывную емкость антиагломератор может подаваться в любую точку.

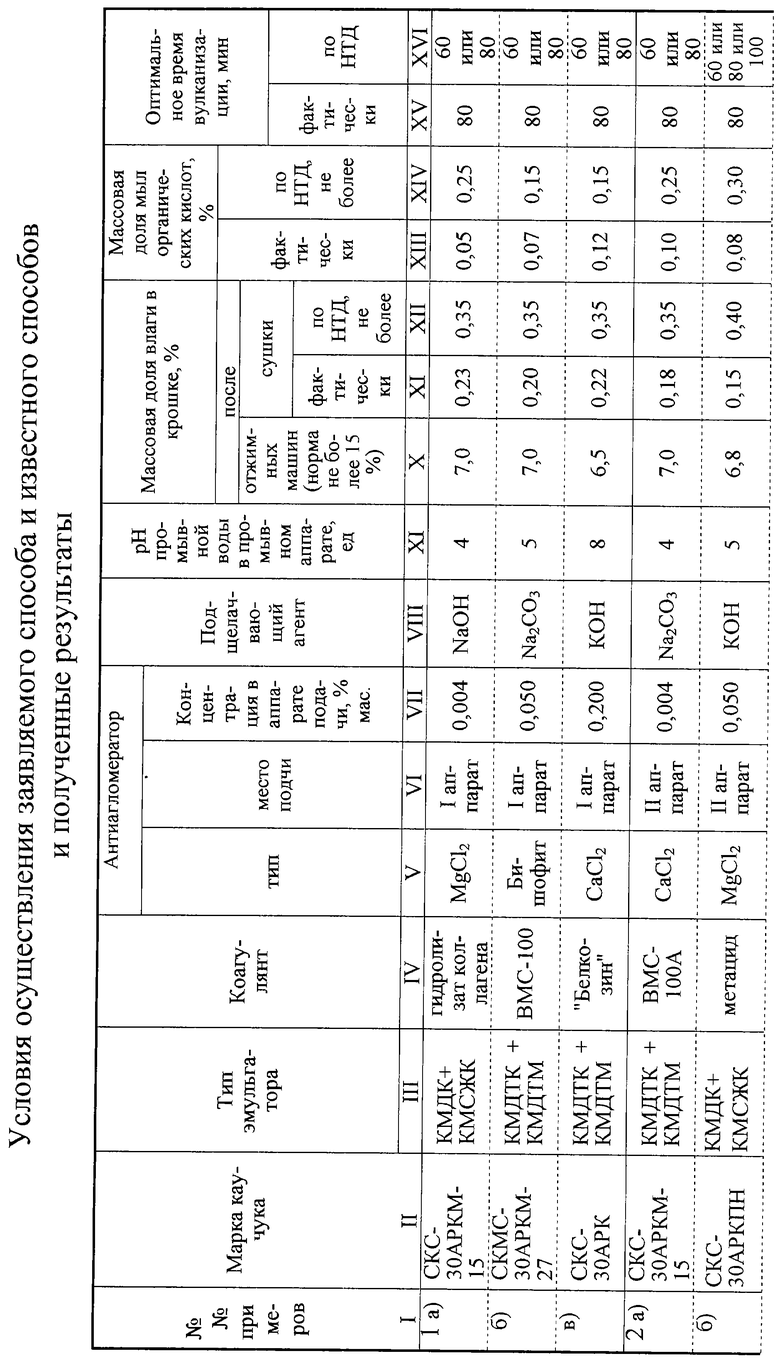

Сущность предлагаемого изобретения подтверждается примерами.

При осуществлении заявляемого способа используют:

- в качестве органического аминного коагулянта гидролизат белковый "Белкозин" по ТУ 9219-334-0419779-98, изготовляемый гидролизом коллагенсодержащих отходов производства искусственной белковой оболочки "Белкозин" и медицинских губок на основе коллагена; белковые гидролизаты коллагена с содержанием 0,7-20,0 мac.% карбоксильных групп, получаемые по а.с. СССР 1065424 (МПК С 08 С 1/15, приоритет 09.09.82, опубл. 07.01.84, Бюл. 1); продукт конденсации нонилфенола с гексаметилентетрамином и диэтаноламином при их мольном соотношении 1:0,25-0,50:0,75-1,50 (патент РФ 2065450, МПК С 08 F 236/06, 236/10, 236/12, С 08 С 1/15, приоритет 21.12.94, опубл. 20.08.96. Бюл. 23); метацид (полигексаметиленгуанидингидрохлорид) с приведенной вязкостью 5%-ного водного раствора при 20oС 0,02-0,10 см3/г по ТУ 10-89-481-87; полиэтиленполиа-мины технические по ТУ 6-02-594-85; гидролизаты шквары от производства мездрового клея или мездрового клея с содержанием 0,5-15,0 маc.% карбоксильных групп (продукт ВМС-100) (по а.с. СССР 1131883, МПК С 08 С 1/15, приоритет 24.12.82 г., опубл. 30.12.84. Бюл. 48); продукт щелочного гидролиза кости с вязкостью 1,2-1,6 oЕ (ВМС-10ОА) (по а.с. СССР 1151541, МПК С 07 G 7/00, С 08 С 1/15, приоритет 24.10.83, опубл. 23.04.85. Бюл. 13), а также любой известный аминный коагулянт;

- в качестве антиагломератора кальций хлористый технический по ГОСТ 450-77, магний хлористый по ГОСТ 4209-77, магний хлористый технический (бишофит) по ГОСТ 7759-73, натрий хлористый по ГОСТ 13830-84, очищенный кальцинированной содой в соответствии с технологическим регламентом на производство серийных каучуков по методике, опубликованной в литературе (М.А. Рабинерзон, А. Е. Калаус, В.Н. Береснев и др. Разработка условий коагуляции латексов, содержащих некаль и мыла карбоновых кислот, хлористым натрием с рециклом серума. Каучук и резина. Госхимиздат. М., 1961 г., 4, с.18-19); натрий хлористый (поваренная соль) для промышленного потребления по ГСТУ 18.03-95 с массовой долей кальций-иона 0,50-1,10% и магний-иона 0,05-1,60% в пересчете на хлорид кальция и хлорид магния - 1,4-3,1% и 0,2-6,3% соответственно;

- натрия гидроокись по ГОСТ 4328-77, калия гидроокись по ГОСТ 24363-80, карбонат натрия по ГОСТ 510085-85 "Сода кальцинированная техническая".

Концентрацию антиагломераторов - хлоридов кальция, магния и бишофита в возвратном серуме и промывной воде определяют методом комплексо-метрического титрования трилоном "Б" (динатриевая соль этилендиаминтетрауксусной кислоты) ионов магния и кальция в щелочной среде в присутствии индикатора хрома темно-синего (ГОСТ 4151-72. Вода питьевая. Метод определения общей жесткости).

Концентрацию хлорида натрия в промывной воде определяют титрованием по Фольгарду (У.Дж. Уильямс. Определение анионов. М.: Химия, 1982 г., с. 294-296).

Массовое содержание мыл органических кислот в каучуке определяют по методике, приведенной в ГОСТ 19816.1-74 "Каучук бутадиен-стирольный. Определение содержания органических кислот и их мыл."

Содержание влаги в крошке каучука после отжимных машин (экспеллер) и после сушильных агрегатов определяют как потери массы при сушке по ГОСТ 19338-90 (СТ СЭВ 1694) "Каучук синтетический, метод определения потери массы при сушке."

Скорость вулканизации определяют в соответствии с НТД на конкретную марку каучука (ГОСТ, ТУ).

Пример 1

Подача антиагломератора в верхнюю часть первого аппарата каскада коагуляции - в зону пульпы.

а) Выделение маслонаполненного бутадиен-стирольного каучука СКС-30АРКМ-15, синтезированного с использованием смеси эмульгаторов, состоящей из калиевого мыла диспропорционированной канифоли (КМДК) и калиевого мыла синтетических жирных кислот (КМСЖК) в массовом соотношении 4,1:1,5, с применением в качестве органического аминного коагулянта белкового гидролизата коллагена с содержанием 0,7-20,0 мас.% карбоксильных групп и антиагломератора хлорида магния, подаваемого в верхнюю часть первого аппарата каскада коагуляции (в зону пульпы) до концентрации антиагломератора в серуме 0,004 маc.%, и одновременно в промывной аппарат дополнительно вводят гидроксид натрия до рН промывной воды 4 ед.

Осуществляют следующий порядок пуска и работы промышленного каскада коагуляции в непрерывном режиме.

В первый аппарат каскада коагуляции объемом 12,5 м3, снабженный мешалкой, подают искусственный серум со скоростью 30 м3/ч, состоящий из мягченной воды, подкисленной 1%-ным водным раствором серной кислоты до рН 2,0-2,5, по опуску в нижнюю часть аппарата на уровне мешалки подают 2,5%-ный водный раствор коагулянта со скоростью 1 м3/ч; через 5 мин. после подачи раствора коагулянта включают подачу масляно-латексной эмульсии с массовым содержанием сухого вещества 20% со скоростью 17,5 м3/ч (3,5 тонны маслонаполненного каучука в час) по указанному выше опуску; затем начинают подачу 1%-ного водного раствора антиагломератора - хлорида магния в верхнюю часть первого аппарата каскада коагуляции в зону образовавшейся крошки (в зону пульпы) около перетока между первым и вторым аппаратами каскада до концентрации антиагломератора в аппарате 0,004 мас.%. Одновременно снижают подачу 2,5%-ного водного раствора коагулянта до 0,5 м3/ч (3,5 кг коагулянта на 1 тонну каучука).

После коагуляции полученная пульпа из первого аппарата каскада коагуляции по перетоку поступает во второй такой же аппарат для вызревания крошки каучука, которую далее промывают водой в промывном аппарате.

В промывной аппарат непрерывно подают 2%-ный водный раствор гидроксида натрия до рН промывной воды 4,0 ед.

Затем крошку каучука отжимают от воды и сушат в соответствии с технологическим регламентом на производство серийного каучука.

Каскад коагуляции в указанном режиме работает устойчиво, с заданной нагрузкой, происходит полная коагуляция латекса, о чем свидетельствует прозрачность серума, отделяемого от крошки каучука по окончании процесса коагуляции; получают хорошо сформированную, нелипкую, однородную по размеру крошку, о чем свидетельствует отсутствие каучуковой пыли и комков, не наблюдается зарастания коагулюмом оборудования, а также перетока между аппаратами каскада коагуляции; крошка легко поддается отжиму в экспеллере, транспортировке пневмотранспортером, хорошо сушится в сушильных агрегатах (содержание остаточной влаги после сушки соответствует нормативному показателю), без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин (экспеллер) составляет 7% (при норме по технологическому регламенту не более 15%), после сушки - 0,23% (норма не более 0,35 маc.% в соответствии с ГОСТ-11138-78 "Каучуки синтетические бутадиен-метил-стирольный СКМС-30АРКМ-15 и бутадиен-стирольный СКС-30АРКМ-15").

Массовое содержание мыл органических кислот в каучуке составляет 0,05%, что соответствует требованиям ГОСТ-11138-78 (норма не более 0,25%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 80 мин, что соответствует требованиям НТД (60 или 80 мин по ГОСТ 11138-78, п. 4.3.1.2., с. 9).

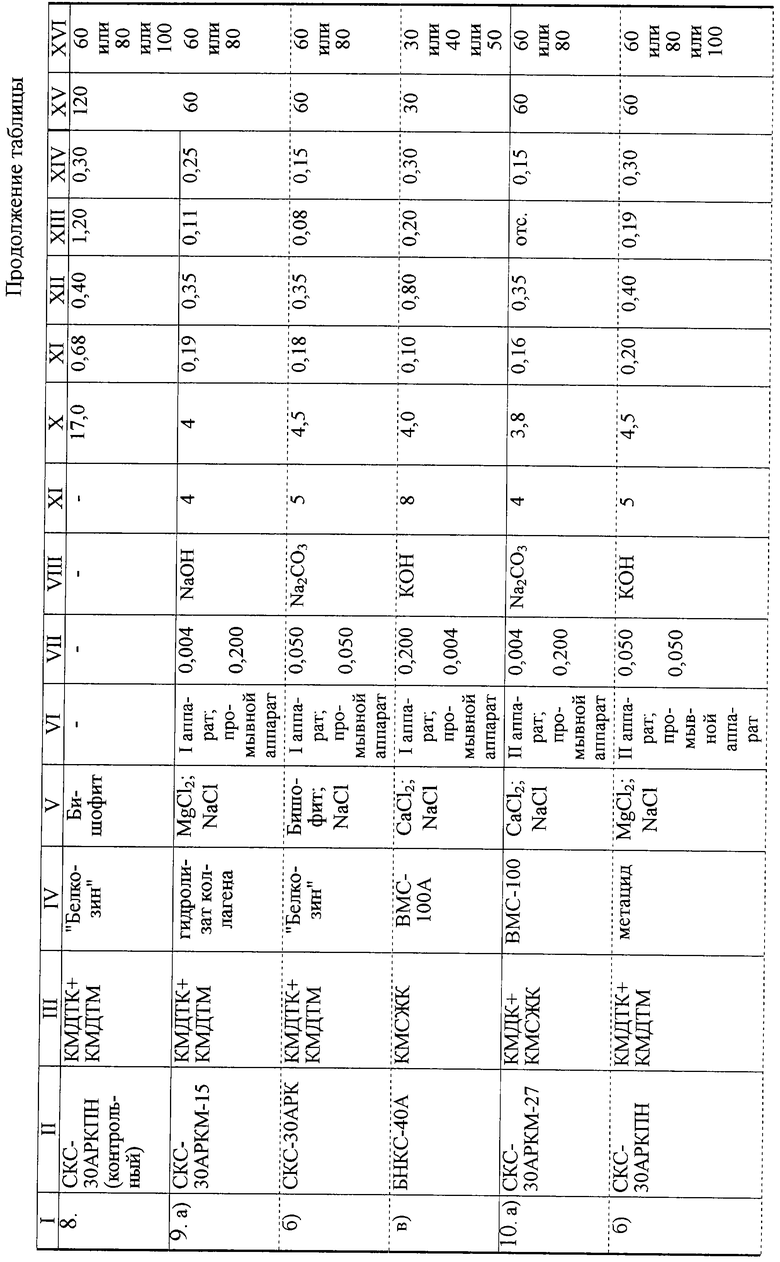

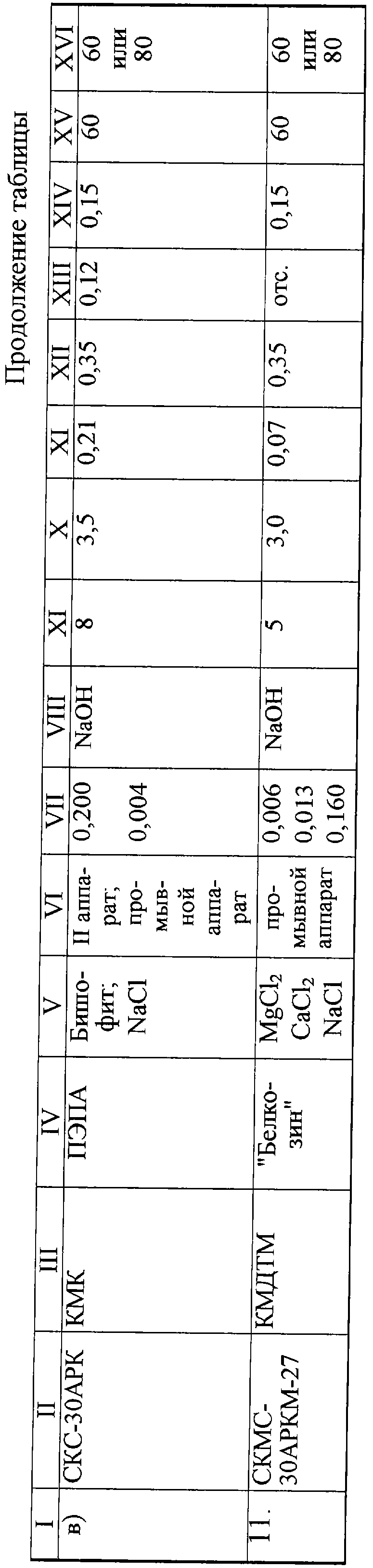

Условия осуществления способа по примеру 1а и полученные результаты представлены в таблице.

б) Выделение маслонаполненного бутадиен-метил-стирольного каучука СКМС-30АРКМ-27, синтезированного с использованием смеси эмульгаторов, состоящей из калиевого мыла диспропорционированной талловой канифоли (КМДТК) и калиевого мыла диспропорционированного таллового масла (КМДТМ) с массовым соотношением смоляных и жирных кислот 4,1:1,5 с применением органического аминного коагулянта ВМС-100 и антиагломератора - бишофита, подаваемого в верхнюю часть первого аппарата каскада коагуляции в зону пульпы до его концентрации в серуме 0,05 маc.%, и одновременно в промывной аппарат дополнительно вводят карбонат натрия до рН промывной воды 5 ед.

Порядок пуска и работу промышленного каскада коагуляции в непрерывном режиме осуществляют по пункту а) настоящего примера.

Каскад коагуляции в указанном режиме работает устойчиво, с заданной нагрузкой, происходит полная коагуляция латекса, о чем свидетельствует прозрачность серума, отделяемого от крошки каучука по окончании процесса коагуляции; получают хорошо сформированную, нелипкую, однородную по размеру крошку, о чем свидетельствует отсутствие каучуковой пыли и комков, не наблюдается зарастания коагулюмом оборудования, а также перетока между аппаратами каскада коагуляции; крошка легко поддается отжиму в экспеллере, транспортировке пневмотранспортером, хорошо сушится в сушильных агрегатах (содержание влаги после сушки соответствует нормативному показателю), без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин (экспеллер) составляет 7% (при норме по технологическому регламенту не более 15%), после сушки - 0,20% (норма не более 0,35% в соответствии с ГОСТ 15628-79 "Каучуки синтетические бутадиен-метил-стирольный СКС-30АРКМ-27 и бутадиен-стирольный СКМС-30АРКМ-27).

Массовая доля мыл органических кислот в каучуке составляет 0,07%, что соответствует требованиям ГОСТ 15628-79 (норма не более 0,15%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 80 мин, что соответствует нормам НТД (60-80 мин по ГОСТ 15628-79, п. 4.3.1.2., с. 8)

Условия осуществления способа по примеру 1б и полученные результаты представлены в таблице.

в) Выделение безмасляного бутадиен-стирольного каучука СКС-30АРК, синтезированного с использованием смеси эмульгаторов - калиевого мыла диспропорционированной талловой канифоли (КМДТК) и калиевого мыла диспропорционированного таллового масла (КМДТМ) с массовом соотношением смоляных и жирных кислот 4,8:0,6, с применением органического аминного коагулянта "Белкозин" и антиагломератора хлорида кальция, подаваемого в верхнюю часть первого аппарата коагуляции в зону пульпы до его концентрации в серуме в аппарате 0,200 маc.%, и одновременно в промывной аппарат дополнительно вводят гидроксид калия до рН промывной воды 8 ед.

Пуск каскада коагуляции, а также подачу в первый аппарат каскада подкисленного серума, латекса с массовым содержанием сухого вещества 20,3%, водных растворов коагулянта, антиагломератора и подачу водного раствора карбоната натрия в промывной аппарат осуществляют по пункту а) настоящего примера.

Каскад коагуляции в указанном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образованная крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания коагулюмом оборудования, включая перетоки между аппаратами каскада. Крошка легко поддается отжиму в экспеллере, транспортировке пневмотранспортером, хорошо сушится в сушильных аппаратах (содержание влаги в каучуке соответствует нормативному показателю), без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин (экспеллер) составляет 6,5% (при норме по технологическому регламенту не более 15%), после сушки - 0,22% (норма не более 0,35% в соответствии с ГОСТ 15627-79 "Каучуки синтетические бутадиен-метилстирольный СКМС-30АРК и бутадиен-стирольный СКС-30АРК").

Массовая доля мыл органических кислот в каучуке составляет 0,12%, что соответствует требованиям ГОСТ 15627-79 (норма не более 0,15%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 80 мин, что соответствует нормам НТД (60 или 80 мин по ГОСТ 15627-79 п.4.3.2.2, с.6.).

Условия осуществления способа по примеру 1в и полученные результаты представлены в таблице.

Пример 2

Подача антиагломератора во второй аппарат каскада коагуляции

а) Выделение маслонаполненного бутадиен-стирольного каучука СКС-30АРКМ-15, синтезированного с использованием смеси эмульгаторов - калиевого мыла диспропорционированной талловой канифоли (КМДТК) и калиевого мыла диспропорционированного таллового масла (КМДТМ) с массовым соотношением смоляных и жирных кислот 4,1:1,5, с применением органического аминного коагулянта ВМС-100А и антиагломератора - хлорида кальция, с подачей антиагломератора в зону пульпы во второй аппарат каскада коагуляции.

Пуск каскада коагуляции, подачу в первый аппарат каскада подкисленного серума, масляно-латексной эмульсии с массовым содержанием сухого вещества 19,9% и раствора коагулянта осуществляют по примеру 1а описания.

Водный раствор антиагломератора - хлорида кальция подают в зону пульпы во второй аппарат каскада коагуляции до концентрации антиагломератора в серуме в аппарате 0,004 маc.%.

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор карбоната натрия до рН промывной воды 4 ед.

Каскад коагуляции в указанном непрерывном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образованная крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания оборудования коагулюмом, не забиваются перетоки между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере, транспортировке пневмотранспортером, хорошо сушится в сушильных агрегатах, без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин составляет 7% (при норме по технологическому регламенту не более 15%), после сушки - 0,18% (норма не более 0,35% в соответствии с ГОСТ 11138-78 "Каучуки синтетические бутадиен-метил-стирольный СКМС-30АРКМ-15 и бутадиен-стирольный СКС-30АРКМ-15").

Массовая доля мыл органических кислот в каучуке составляет 0,1%, что соответствует требованиям ГОСТ 11138-78 (норма не более 0,25%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 80 мин, что соответствует нормам НТД (60 или 80 мин по ГОСТ 11138-78, п. 4.3.1.2, с.9).

Условия осуществления способа по примеру 2а и полученные результаты представлены в таблице.

б) Выделение безмасляного бутадиен-стирольного каучука СКС-30АРКПН, синтезированного с использованием смеси эмульгаторов - калиевого мыла диспропорционированной канифоли (КМДК) и калиевого мыла синтетических и жирных кислот (КМСЖК) в массовом соотношении 4,1:1,5, с применением органического аминного коагулянта метацида и антиагломератора - хлорида магния с подачей его в зону пульпы во второй аппарат каскада коагуляции.

Пуск каскада коагуляции, подачу в первый аппарат каскада коагуляции подкисленного серума, латекса с массовым содержанием сухого вещества 21,0% и раствора коагулянта осуществляют по примеру 1а описания.

Водный раствор антиагломератора хлорида магния подают в зону пульпы во второй аппарат каскада коагуляции до концентрации антиагломератора в аппарате 0,05 маc.%.

В промывной аппарат непрерывно подают 2%-ный водный раствор гидроксида калия до рН промывной воды 5 ед.

Каскад коагуляции в указанном непрерывном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образованная крошка хорошо сформирована, нелипкая, однородная по размеру (отсутствие каучуковой пыли и комков), не наблюдается зарастания оборудования коагулюмом, не забиваются перетоки между аппаратами каскада. Крошка легко поддается отжиму в экспеллере, транспортировке пневмотранспортером, хорошо сушится в сушильных агрегатах (содержание влаги в каучуке соответствует нормативному показателю), без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин (экспеллер) составляет 6,8% (при норме по технологическому регламенту не более 15%), после сушки - 0,15% (норма не более 0,4% в соответствии с ГОСТ 23492-79 "Каучуки синтетические бутадиен-стирольный СКС-30АРКПН и бутадиен-метил-стирольный СКМС-30АРКПН").

Массовая доля мыл органических кислот в каучуке составляет 0,08%, что соответствует требованиям ГОСТ 23492-79 (норма не более 0,3%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 80 мин, что соответствует нормам НТД (60 или 80 мин или 100 мин по ГОСТ 23492-79 п.4.3.1.2, с.6. ).

Условия осуществления способа по примеру 2б и полученные результаты представлены в таблице.

в) Выделение бутадиеннитрильного каучука СКН-40А (БНКС-40А), синтезированного с использованием эмульгатора калиевого мыла синтетических жирных кислот (КМСЖК) в количестве 4,0 мас.ч. на 100 мас.ч. мономеров, рецептура и свойства которого описаны: В.С. Чунин, Ю.Н. Зафранский, Р.С. Иванова и др. Сополимеризация бутадиена с нитрилом акриловой кислоты с применением в качестве эмульгатора калиевых мыл синтетических жирных кислот. Промышленность синтетического каучука. М.: ЦНИИТЭНефтехим, 1971, 10, с. 4-8, с применением в качестве органического аминного коагулянта полиэтиленполиамина (ПЭПА) и антиагломератора бишофита, с подачей антиагломератора во второй аппарат каскада коагуляции.

Пуск каскада коагуляции подачу в первый аппарат каскада коагуляции, подкисленного серума, латекса с массовым содержанием сухого вещества 20,0% и раствора коагулянта осуществляют по примеру 1а описания.

Водный раствор антиагломератора - бишофита подают в зону пульпы во второй аппарат каскада коагуляции до концентрации антиагломератора в серуме в аппарате 0,200 мас.%.

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор гидроксида натрия до рН промывной воды 8 ед.

Каскад коагуляции в указанном непрерывном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образованная крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания оборудования коагулюмом, не забиваются перетоки между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере и транспортировке пнев-мотранспортером, хорошо сушится в сушильных агрегатах, без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин составляет 6,5% (при норме по технологическому регламенту на серийные БНКС не более 15%), после сушки - 0,15% (норма на серийные БНКС не более 0,8% в соответствии с ТУ 38.30313-98 "Каучуки синтетические бутадиен-нитрильные БНКС").

Массовая доля мыл органических кислот в каучуке (связанные жирные кислоты) составляет 0,15% (норма не более 0,3%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 30 мин, что соответствует нормам НТД на серийные БНКС (30, 40 или 50 мин по ТУ 38.30313-98, п. 5.6.2.3, с.12).

Условия осуществления способа по примеру 2в и полученные результаты представлены в таблице.

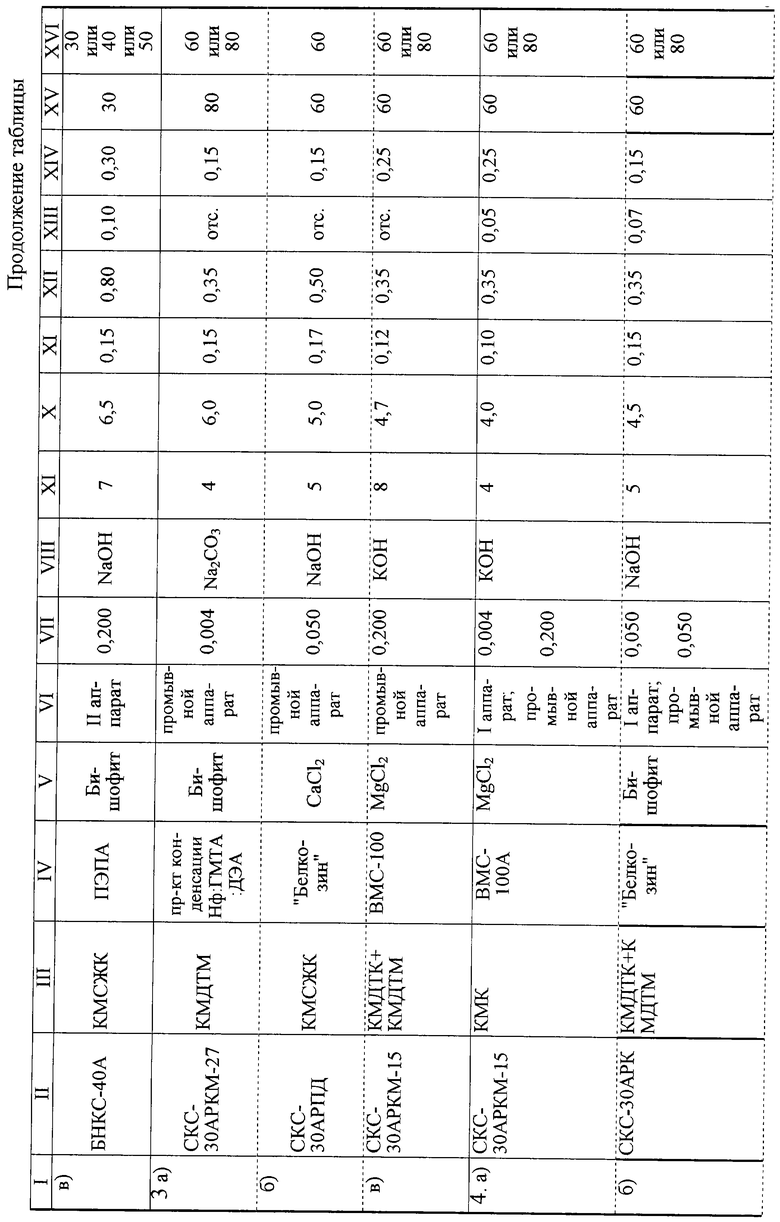

Пример 3

Подача антиагломератора в промывной аппарат

а) Выделение маслонаполненного бутадиен-метил-стирольного каучука СКМС-30АРКМ-27, синтезированного с использованием калиевого мыла диспропорционированного таллового масла (КМДТМ) с массовым соотношением смоляных и жирных кислот 1:1, с применением аминного коагулянта - продукта конденсации нонилфенола (НФ) с гексаметилентетрамином (ГМТА) и диэта-ноламином (ДЭА) при их мольном соотношении 1: 0,25-0,5:0,75-1,5 и антиагломератора бишофита с подачей антиагломератора в зону пульпы в промывной аппарат.

Пуск каскада коагуляции, подачу в первый аппарат каскада коагуляции подкисленного серума, латексно-масляной эмульсии с массовым содержанием сухого вещества 20,3% осуществляют по примеру 1а описания.

Коагулянт подают в виде раствора в масле ПН-6.

Водный раствор антиагломератора - бишофита подают в зону пульпы в промывной аппарат до концентрации антиагломератора в промывной воде в аппарате 0,004 маc.%

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор карбоната натрия до рН промывной воды 4 ед.

Каскад коагуляции в указанном непрерывном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образованная крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания оборудования коагулюмом, не забиваются перетоки между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере и транспортировке пневмотранспортером, хорошо сушится в сушильных агрегатах, без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин составляет 6% (при норме по технологическому регламенту не более 15%), после сушки - 0,15% (норма не более 0,35% в соответствии с ГОСТ 15628-79 "Каучуки синтетические бутадиен-метилстирольный СКМС-30АРКМ-27 и бутадиен-стирольный СКС-30АРКМ-27").

Мыла органических кислот в каучуке отсутствуют, что соответствует требованиям ГОСТ 15628-79 (норма не более 0,15%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 80 мин, что соответствует нормам НТД (60 или 80 мин по ГОСТ 15628-79, п. 4.3.1.2, с.8).

Условия осуществления способа по примеру 3а и полученные результаты представлены в таблице.

б) Выделение безмасляного бутадиен-стирольного каучука СКС-30АРПД, синтезированного с использованием эмульгатора калиевого мыла синтетических жирных кислот (КМСЖК) в количестве 5,2 маc.ч. на 100 мас.ч. мономеров, с применением органического аминного коагулянта "Белкозин" и антиагломератора - хлорида кальция с подачей антиагломератора в зону пульпы в промывной аппарат.

Пуск каскада коагуляции, подачу в первый аппарат каскада коагуляции подкисленного серума, латекса с массовым содержанием сухого вещества 20,7% и водного раствора коагулянта осуществляют по примеру 1а описания.

Водный раствор антиагломератора хлорида кальция подают в зону пульпы в промывной аппарат до концентрации антиагломератора в промывной воде в аппарате 0,05 маc.%

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор гидроксида натрия до рН промывной воды 5 ед.

Каскад коагуляции в указанном непрерывном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образованная крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания оборудования коагулюмом, не забиваются перетоки между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере и транспортировке пневмотранспортером, хорошо сушится в сушильных агрегатах, без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин составляет 5% (при норме по технологическому регламенту не более 15%), после сушки - 0,17% (норма не более 0,5% в соответствии с ТУ 38.10346-80 "Каучук синтетический бутадиен-стирольный СКС-30АРПД").

Мыла органических кислот в каучуке отсутствуют, что соответствует требованиям ТУ 38.10346-80 (норма не более 0,15%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 60 мин. , что соответствует нормам НТД (60 или 80 мин по ТУ 38.10346-80, п. 3.2.2., с.8).

Условия осуществления способа по примеру 3б и полученные результаты представлены в таблице.

в) Выделение маслонаполненного бутадиен-стирольного каучука СКС-30АРКМ-15, синтезированного с использованием смеси эмульгаторов - калиевого мыла диспропорционированной талловой канифоли (КМДТК) и калиевого мыла таллового масла диспропорционированного таллового масла (КМДТМ) с массовым соотношением смоляных и жирных кислот 4,1:1,5, с применением органического аминного коагулянта ВМС-100 и антиагломератора - хлорида магния, подаваемого в зону пульпы в промывной аппарат.

Пуск каскада коагуляции, подачу в первый аппарат каскада коагуляции подкисленного серума, латексно-масляной эмульсии с массовым содержанием сухого вещества 20,0% и раствора коагулянта осуществляют по примеру 1а описания.

Водный раствор антиагломератора - хлорида магния подают в зону пульпы каучука в промывной аппарат до концентрации антиагломератора в промывной воде в аппарате 0,200 маc.%.

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор гидроксида калия до рН промывной воды 8 ед.

Каскад коагуляции в указанном непрерывном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образованная крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания оборудования и перетоков между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере, транспортируется пневмотранспортером, хорошо сушится в сушильных агрегатах, без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин составляет 4,7% (при норме по технологическому регламенту не более 15%), после сушки 0,12% (норма не более 0,35% в соответствии с ГОСТ 11138-78 "Каучуки синтетические бутадиен-метил-стирольный СКМС-30АРКМ-15 и бутадиен-стирольный СКС-30АРКМ-15").

Мыла органических кислот в каучуке отсутствуют, что соответствует требованиям ГОСТ-11138-78 (норма не более 0,25%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 60 мин, что соответствует нормам НТД (60 или 80 мин по ГОСТ 11138-78, п. 4.3.1.2., с. 9).

Условия осуществления способа по примеру 3в и полученные результаты представлены в таблице.

Пример 4

Подача антиагломератора в верхнюю часть первого аппарата коагуляции и промывной аппарат.

а) Выделение маслонаполненного бутадиенстирольного каучука СКС-30АРКМ-15, синтезированного с использованием эмульгатора калиевого мыла диспропорционированной канифоли в количестве 5,4 маc.ч. на 100 мас.ч. мономеров, с применением органического коагулянта ВМС-100А и антиагломератора - хлорида магния с подачей антиагломератора в зону пульпы в верхнюю часть первого аппарата коагуляции и промывной аппарат.

Пуск каскада коагуляции, подачу в первый аппарат каскада коагуляции подкисленного серума, латексно-масляной эмульсии с массовым содержанием сухого вещества 19,9% и раствора коагулянта осуществляют по примеру 1а описания.

Водный раствор антиагломератора хлорида магния подают в зону пульпы в верхнюю часть первого аппарата каскада коагуляции до концентрации антиагломератора в серуме в аппарате 0,004 маc.% и в промывной аппарат до концентрации антиагломератора в промывной воде в аппарате 0,200 маc.%

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор гидроксида калия до рН промывной воды 4 ед.

Каскад коагуляции в указанном непрерывном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образовавшаяся крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания оборудования и перетоков между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере, транспортировке пневмотранспортером, хорошо сушится в сушильных агрегатах, без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин составляет 4% (при норме по технологическому регламенту не более 15%), после сушки - 0,10% (норма не более 0,35% в соответствии с ГОСТ-11138-78 "Каучуки синтетические бутадиен-метил-стирольный СКМС-30АРКМ-15 и бутадиен-стирольный СКС-30АРКМ-15").

Массовая доля мыл органических кислот в каучуке составляет 0,05%, что соответствует требованиям ГОСТ 11138-78 (норма не более 0,25%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 60 мин, что соответствует нормам НТД (60 или 80 мин. по ГОСТ 11138-78, п. 4.3.1.2, с. 9).

Условия осуществления способа по примеру 4а и полученные результаты представлены в таблице.

б) Выделение безмасляного бутадиен-стирольного каучука СКС-30АРК, синтезированного с использованием смеси эмульгаторов - калиевого мыла диспропорционированной талловой канифоли (КМДТК) и калиевого мыла диспропорционированного таллового масла (КМДТМ) с массовым соотношением смоляных и жирных кислот 4,8:0,6, с применением органического аминного коагулянта "Белкозин" и антиагломератора - бишофита с подачей антиагломератора в зону пульпы - в верхнюю часть первого аппарата каскада коагуляции и в промывной аппарат.

Пуск каскада коагуляции, подачу в первый аппарат каскада коагуляции подкисленного серума, латекса с массовым содержанием сухого вещества 20,0% и раствора коагулянта осуществляют по примеру 1а описания.

Водный раствор антиагломератора - бишофита подают в зону пульпы в верхнюю часть первого аппарата коагуляции до концентрации антиагломератора в серуме в аппарате 0,05 маc.% и в промывной аппарат до концентрации антиагломератора в промывной воде в аппарате 0,05 маc.%.

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор гидроксида натрия до рН промывной воды 5 ед.

Каскад коагуляции в указанном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образовавшаяся крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания оборудования и перетоков между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере, транспортировке пневмотранспортером, хорошо сушится в сушильных агрегатах, без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин составляет 4,5% (при норме по технологическому регламенту не более 15%), после сушки - 0,15% (норма не более 0,35% в соответствии с ГОСТ 15627-79 "Каучуки синтетические бутадиен-метил-стирольный СКМС-30АРК и бутадиен-стирольный СКС-30АРК").

Массовая доля мыл органических кислот в каучуке составляет 0,07%, что соответствует требованиям ГОСТ 15627-79 (норма не более 0,15%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 60 мин, что соответствует нормам НТД (60 или 80 мин по ГОСТ 15627-79 п.4.3.2.2, с.6.).

Условия осуществления способа по примеру 4б и полученные результаты представлены в таблице.

в) Выделение безмасляного бутадиен-стирольного каучука СКС-30АРКПН, синтезированного с использованием смеси эмульгаторов - калиевого мыла диспропорционированной талловой канифоли (КМДТК) и калиевого мыла диспропорционированного таллового масла (КМДТМ) с массовым соотношением смоляных и жирных кислот 4,8: 0,6, с применением в качестве органического аминного коагулянта белкового гидролизата коллагена с содержанием 0,7-20,0 маc.% карбоксильных групп и антиагломератора хлорида кальция, подаваемого в зону пульпы в верхнюю часть первого аппарата каскада коагуляции и в промывной аппарат.

Пуск каскада коагуляции, подачу в первый аппарат каскада коагуляции подкисленного серума, латекса с массовым содержанием сухого вещества 21% и раствора коагулянта осуществляют по примеру 1а описания.

Водный раствор антиагломератора - хлорида кальция подают в зону пульпы в верхнюю часть первого аппарата каскада коагуляции до концентрации антиагломератора в серуме в аппарате 0,200 маc.% и промывной аппарат до концентрации антиагломератора в промывной воде в аппарате 0,004 маc.%.

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор карбоната натрия до рН промывной воды 8 ед.

Каскад коагуляции в указанном непрерывном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образовавшаяся крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания оборудования коагулюмом и перетоков между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере, транспортировке пневмотранспортером, хорошо сушится в сушильных агрегатах, без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин (экспеллер) составляет 4% (при норме по технологическому регламенту не более 15%), после сушки - 0,15% (норма не более 0,4% в соответствии с ГОСТ 23492-79 "Каучуки синтетические бутадиен-стирольный СКС-30АРКПН и бутадиен-метил-стирольный СКМС-30АРКПН").

Массовая доля мыл органических кислот в каучуке составляет 0,2%, что соответствует требованиям ГОСТ 23492-79 (норма не более 0,3%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 60 мин, что соответствует нормам НТД (60 или 80 мин или 100 мин по ГОСТ 23492-79 п.4.3.1.2, с.6).

Условия осуществления способа по примеру 4в и полученные результаты представлены в таблице.

Пример 5

Подача антиагломератора во второй аппарат каскада коагуляции и в промывной аппарат.

а) Выделение маслонаполненного бутадиен-метил-стирольного каучука СКМС-30АРКМ-15, синтезированного с использованием смеси эмульгаторов - калиевого мыла диспропорционированной талловой канифоли (КМДТК) и калиевого мыла диспропорционированного таллового масла (КМДТМ) с массовым соотношением смоляных и жирных кислот 4,1:1,5, с применением в качестве аминного коагулянта продукта конденсации нонилфенола (НФ), гексаметилентетрамина (ГМТА) и диэтаноламина (ДЭА) при их мольном соотношении 1:0,25-0,50:0,75:1,50 и антиагломератора хлорида кальция, подаваемого в зону пульпы во второй аппарат каскада коагуляции и в промывной аппарат.

Пуск каскада коагуляции, подачу в первый аппарат каскада коагуляции подкисленного серума, латексно-масляной эмульсии с массовым содержанием сухого вещества 20,3% осуществляют по примеру 1а описания.

Коагулянт подают в виде раствора в масле ПН-6.

Водный раствор антиагломератора - хлорида кальция подают в зону пульпы во второй аппарат каскада коагуляции до концентрации антиагломератора в серуме в аппарате 0,004 маc.% и в промывной аппарат до концентрации антиагломератора в промывной воде в аппарате 0,200 маc.%.

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор карбоната натрия до рН промывной воды 4 ед.

Каскад коагуляции в указанном непрерывном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образованная крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания оборудования коагулюмом, не забиваются перетоки между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере, транспортировке пневмотранспортером, хорошо сушится в сушильных агрегатах, без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин составляет - 3,5% (при норме по технологическому регламенту не более 15%), после сушки - 0,09% (норма не более 0,35% в соответствии с ГОСТ 11138-78 "Каучуки синтетические бутадиен-метил-стирольный СКМС-30АРКМ-15 и бутадиен-стирольный СКС-30АРКМ-15").

Массовая доля мыл органических кислот в каучуке составляет 0,04%, что соответствует требованиям ГОСТ 11138-78 (норма не более 0,25%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 60 мин, что соответствует нормам НТД (60 или 80 мин по ГОСТ 11138-78, п. 4.3.1.2, с.9).

Условия осуществления способа по примеру 5а и полученные результаты представлены в таблице.

б) Выделение безмасляного бутадиен-стирольного каучука СКС-30АРК, синтезированного с использованием смеси эмульгаторов - калиевого мыла диспропорционированной канифоли (КМДК) и калиевого мыла синтетических жирных кислот (КМСЖК) в массовом соотношении 4,1:1,5, с применением коагулянта "Белкозин" и антиагломератора - хлорида магния, подаваемого в зону пульпы во второй аппарат каскада коагуляции и в промывной аппарат.

Пуск каскада коагуляции, подачу в первый аппарат каскада коагуляции подкисленного серума, латекса с массовым содержанием сухого вещества 20,7% и раствора коагулянта осуществляют по примеру 1а описания.

Водный раствор антиагломератора - хлорида магния подают в зону пульпы во второй аппарат каскада коагуляции до концентрации антиагломератора в серуме в аппарате 0,05 маc.% и в промывной аппарат до концентрации антиагломератора в промывной воде в аппарате 0,05 маc.%.

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор гидроксида калия до рН промывной воды 5 ед.

Каскад коагуляции в указанном непрерывном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образованная крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания оборудования коагулюмом, не забиваются перетоки между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере, транспортировке пневмотранспортером, хорошо сушится в сушильных агрегатах, без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин составляет 4% (при норме по технологическому регламенту не более 15%), после сушки - 0,16% (норма не более 0,35% в соответствии с ГОСТ 15627-79 "Каучуки синтетические бутадиен-метил-стирольный СКМС-30АРК и бутадиен-стирольный СКС-30АРК").

Массовая доля мыл органических кислот в каучуке составляет 0,05%, что соответствует требованиям ГОСТ 15627-79 (норма не более 0,15%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 60 мин, что соответствует нормам НТД (60 или 80 мин по ГОСТ 15627-79, п.4.3.2.2, с.6).

Условия осуществления способа по примеру 5б и полученные результаты представлены в таблице.

в) Выделение безмасляного бутадиен-стирольного каучука СКС-30АРКПН, синтезированного с использованием смеси эмульгаторов - калиевого мыла диспропорционированной талловой канифоли (КМДТК) и калиевого мыла диспропорционированного таллового масла (КМДТМ) с массовым соотношением смоляных и жирных кислот 4,8: 0,6, с применением органического аминного коагулянта ВМС-100 и антиагломератора - бишофита, подаваемого в зону пульпы во второй аппарат каскада коагуляции и в промывной аппарат.

Пуск каскада коагуляции, подачу в первый аппарат каскада коагуляции подкисленного серума, латекса с массовым содержанием сухого вещества 19,95% и раствора коагулянта осуществляют по примеру 1а описания.

Водный раствор антиагломератора - бишофита подают в зону пульпы во второй аппарат каскада коагуляции до концентрации антиагломератора в серуме в аппарате 0,200 маc.% и в промывной аппарат до концентрации антиагломератора в промывной воде в аппарате 0,004 маc.%.

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор гидроксида натрия до рН промывной воды 8 ед.

Каскад коагуляции в указанном непрерывном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образованная крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания оборудования коагулюмом, не забиваются перетоки между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере и транспортировке пневмотранспортером, хорошо сушится в сушильных агрегатах, без осложнений прессуется.

Массовое содержание влаги в крошке каучука после отжимных машин (экспеллер) составляет 4,5% (при норме по технологическому регламенту не более 15%), после сушки - 0,14% (норма не более 0,4% в соответствии с ГОСТ 23492-79 "Каучуки синтетические бутадиен-стирольный СКС-30АРКПН и бутадиен-метил-стирольный СКМС-30АРКПН").

Массовая доля мыл органических кислот в каучуке составляет 0,18%, что соответствует требованиям ГОСТ 23492-79 (норма не более 0,3%).

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 60 мин, что соответствует нормам НТД (60 или 80 мин или 100 мин по ГОСТ 23492-79 п.4.3.1.2, с.6).

Условия осуществления способа по примеру 5в и полученные результаты представлены в таблице.

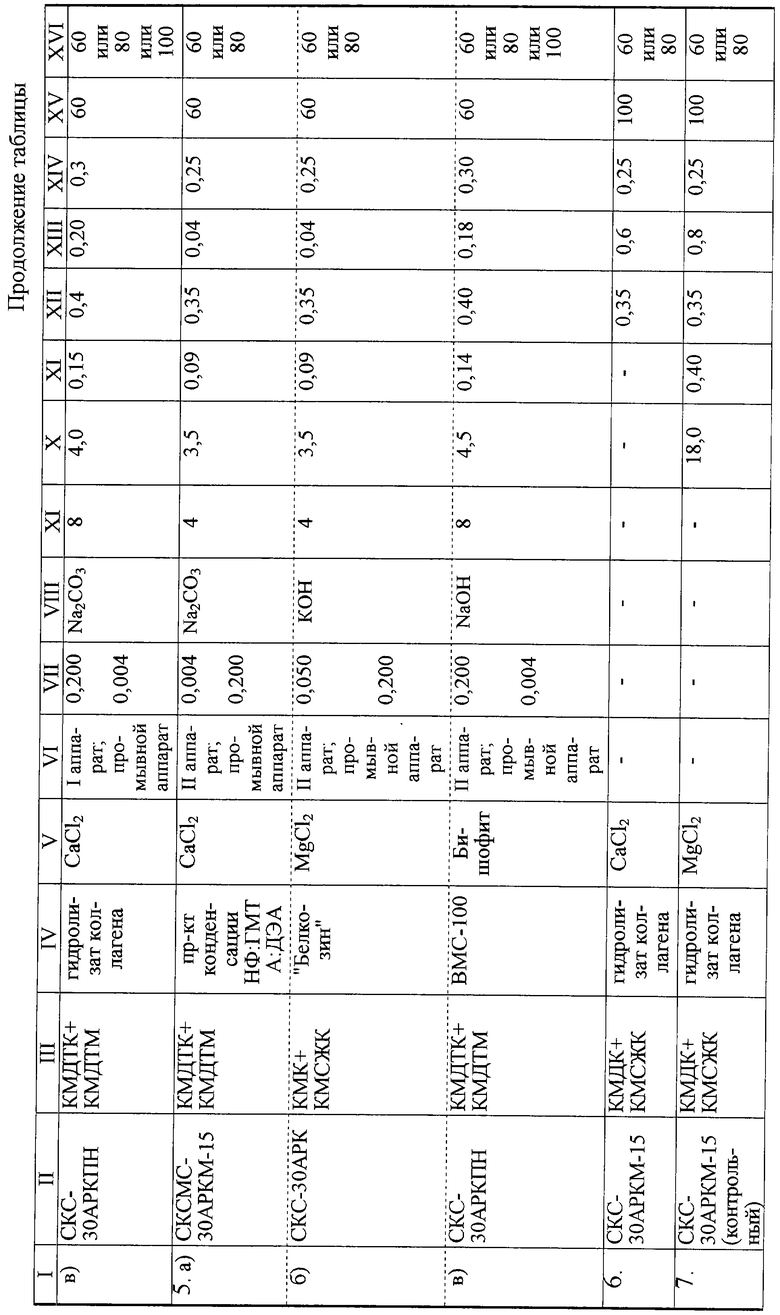

Пример 6 (по наиболее близкому аналогу)

Выделение маслонаполненного бутадиен-стирольного каучука СКС-30АРКМ-15, синтезированного с использованием в качестве эмульгатора смеси из калиевого мыла диспропорционированной канифоли (КМДК) и калиевого мыла синтетических жирных кислот (КМСЖК) в массовом соотношении 4,1:1,5.

В аппарат для коагуляции, изготовленный из нержавеющей стали и снабженный механической мешалкой и рубашкой, помещают 1 л умягченной воды или возвратного серума, добавляют 32 мл 2,5%-ного раствора хлорида кальция и серной кислоты до рН 2,5-3,5 ед. Содержимое аппарата нагревают до температуры 55-60oС и при перемешивании подают 1,7 л латекса с содержанием сухого вещества 20,0 маc.% маслонаполненного бутадиен-стирольного каучука СКС-30АРКМ-15, предварительно смешанного с 60 г масла ПН-6, и 16 мл 5%-ного раствора белкового гидролизата коллагена с содержанием 0,7 маc.% карбоксильных групп, нагретого до указанной выше температуры.

Выделенная крошка однородна по размеру, не образует крупных агломератов, не откладывается на стенках аппарата и мешалке. Крошку дважды промывают водой и оценивают ее однородность по размеру методом механического рассеивания - фракционирования на двух ситах с размером ячеек 7 мм и 2 мм. Крошка размером более 7 мм и менее 2 мм считается некондиционной, т.к. в промышленных условиях такая крошка забивает перетоки между аппаратами и трубопроводы, затрудняет работу отжимных машин и сушильных агрегатов.

После фракционирования всю крошку (400 г), включая некондиционную, сушат, взвешивают и рассчитывают количество некондиционной крошки по отношению к общему количеству выделенной крошки каучука, которое составляет 0,01%.

Массовое содержание мыл органических кислот в выделенном каучуке - 0,6%, что значительно превышает нормы по НТД (норма не более 0,25% по ГОСТ 11138-78 "Каучуки синтетические бутадиен-метил-стирольный СКМС-30АРКМ-15 и бутадиен-стирольный СКС-30АРКМ-15").

Описанный опыт повторяют 10 раз, т.е. проводят 10 циклов выделения в одном аппарате, после чего аппарат чистят от отложений коагулюма, который затем взвешивают. Количество коагулюма после 10 циклов выделения составляет 10 г.

Оптимальное время вулканизации, необходимое для достижения нормативных физико-механических показателей каучука, составляет 100 мин, что также значительно превышает требования НТД (60 и 80 мин по ГОСТ 11138-78).

Условия проведения опыта по примеру 6 и полученные результаты представлены в таблице.

Пример 7 (контрольный)

Выделение маслонаполненного бутадиенстирольного каучука СКС-30АРКМ-15, синтезированного с использованием в качестве эмульгатора смеси из калиевого мыла диспропорционированной канифоли (КМДК) и калиевого мыла синтетических жирных кислот (КМСЖК) в массовом соотношении 4,1:1,5, с применением органического аминного коагулянта - белкового гидролизата коллагена с содержанием 0,7-20,0 маc. % карбоксильных групп и антиагломератора хлорида магния при их массовом соотношении 1:2 и общей дозировке 2 маc.% на каучук.

Выделение каучука осуществляют по каскадной схеме в непрерывном режиме.

В первый аппарат каскада коагуляции объемом 12,5 м3, снабженный мешалкой, по линии серума в нижнюю часть аппарата на уровне мешалки подают искусственный серум в количестве 30 м3/ч, подкисленный 1%-ной серной кислотой до рН 2,0-2,5 ед. , включая 1,88 м3 2,5%-ного водного раствора хлорида магния (13,4 кг на 1 тонну каучука). Затем по опуску по линии латекса подают 2,5%-ный водный раствор коагулянта со скоростью 1 м3/ч, через 5 мин включают подачу латексно-масляной эмульсии с массовым содержанием сухого вещества 20,0% по той же линии со скоростью 17,5 м3/ч (3,5 тонны маслонаполненного каучука в час) и снижают подачу раствора коагулянта до 0,93 м3/ч (6,6 кг на 1 тонну каучука).

В описанных выше условиях происходит полная коагуляция латекса, серум прозрачный.

Однако при непрерывной работе каскада в течение 6 час образуется много мелкой пылевидной крошки, что затрудняет работу отжимных машин (экспеллер): крошка плохо захватывается экспеллером, остается повышенное содержание влаги в крошке после отжима (выше, чем нормируется технологическим регламентом на производство данной марки каучука); увеличивается время сушки каучука после отжима и в результате снижается производительность процесса.

Выделенный каучук характеризуется следующими показателями:

- массовая доля мыл органических кислот составляет 0,8%, что значительно превышает нормативный показатель (норма по ГОСТ 11138-78 не более 0,25%);

- содержание влаги в крошке после отжима составляет 18 маc.% (норма по технологическому регламенту не более 15%), после сушки каучука - 0,4% (норма по ГОСТ 11138-78 составляет не более 0,35%);

- оптимальное время вулканизации составляет 100 мин, что не соответствует условиям, изложенным в ГОСТ 11138-78 п. 4.3.1.2, с. 9 (60 и 80 мин).

Условия осуществления способа по примеру 7 и полученные результаты представлены в таблице.

Пример 8 (контрольный)

Выделение безмасляного бутадиен-стирольного каучука СКС-30АРКПН, синтезированного с использованием смеси эмульгаторов - калиевого мыла диспропорционированной талловой канифоли и калиевого мыла диспропорционированного таллового масла с массовым соотношением смоляных и жирных кислот 4,1:1,5, с применением органического аминного коагулянта "Белкозин" и антиагломератора - бишофита при их массовом соотношении 1:1 и общей дозировке 2 маc.% на каучук.

Процесс осуществляют по примеру 7 описания, происходит полная коагуляция латекса, серум прозрачный.

Однако, при непрерывной работе каскада коагуляции образуется неоднородная по размеру крошка (в виде пылевидной крошки и крупных агломератов).

Крошка плохо захватывается экспеллером, остается повышенное содержание влаги в крошке после отжима, увеличивается время сушки каучука, снижается производительность оборудования.

Выделенный каучук характеризуется следующими показателями:

- массовая доля мыл органических кислот составляет 1,2%, что значительно превышает нормативный показатель (норма не более 0,3% в соответствии с ГОСТ 23492-79 "Каучуки синтетические бутадиен-стирольный СКС-30АРКПН и бутадиен-метил-стирольный СКМС-30АРКПН");

- массовое содержание влаги в крошке каучука после отжима составляет 17% (норма по технологическому регламенту не более 15%), после сушки - 0,68% (норма по ГОСТ 23492-79 не более 0,4%);

- оптимальное время вулканизации составляет 120 мин, что не соответствует условиям, изложенным в ГОСТ 23492-79 п.4.3.1.2, с.6 (60 или 80 или 100 мин).

Условия осуществления способа по примеру 8 и полученные результаты представлены в таблице.

Пример 9

Подача антиагломератора в первый аппарат каскада коагуляции и хлорида натрия в промывной аппарат; используют предварительно очищенный хлорид натрия.

а) Выделение маслонаполненного бутадиен-стирольного каучука СКС-30АРКМ-15, синтезированного с использованием смеси эмульгаторов, состоящей из калиевого мыла диспропорционированной талловой канифоли (КМДТК) и калиевого мыла диспропорционированного таллового масла (КМДТМ) в массовом соотношении 4,1: 1,5, с применением в качестве органического аминного коагулянта белкового гидролизата коллагена с содержанием 0,7-20,0 маc.% карбоксильных групп и антиагломератора хлорида магния, подаваемого в зону пульпы - в верхнюю часть первого аппарата коагуляции, с дополнительной подачей в промывной аппарат хлорида натрия.

Пуск каскада коагуляции, подачу в первый аппарат каскада подкисленного серума, масляно-латексной эмульсии с массовым содержанием сухого вещества 20,0% и раствора коагулянта осуществляют по примеру 1а описания.

Водный раствор антиагломератора - хлорида магния подают в зону пульпы в верхнюю часть первого аппарата каскада коагуляции до концентрации антиагломератора в серуме в аппарате 0,004 маc.%, водный раствор хлорида натрия подают в промывной аппарат до его концентрации в промывной воде в аппарате 0,200 маc.%.

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор гидроксида калия до рН промывной воды 4 ед.

Каскад коагуляции в указанном непрерывном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образовавшаяся крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания коагулюмом оборудования и перетоков между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере, транспортировке пневмотранспортером, хорошо сушится и без осложнений прессуется.

Выделенный каучук характеризуется следующими показателями:

- массовое содержание влаги в крошке после отжима составляет 4% (норма по технологическому регламенту не более 15%), после сушки - 0,19% (норма по ГОСТ 11138-78 не более 0,35%);

- массовая доля мыл органических кислот в каучуке составляет 0,11%, (норма по ГОСТ 11138-78 не более 0,25%);

- оптимальное время вулканизации составляет 60 мин (при норме 60 или 80 мин в соответствии с ГОСТ 11138-78, п. 4.3.1.2, с.9).

Условия осуществления способа по примеру 9а и полученные результаты представлены в таблице.

б) Выделение безмасляного бутадиен-стирольного каучука СКС-30АРК, синтезированного с использованием смеси эмульгаторов - калиевого мыла диспропорционированной талловой канифоли (КМДТК) и калиевого мыла диспропорционированного таллового масла (КМДТМ) с массовым соотношением смоляных и жирных кислот 4,8:0,6, с применением органического аминного коагулянта "Белкозин" и антиагломератора бишофита, подаваемого в зону пульпы каучука в верхнюю часть первого аппарата каскада коагуляции до концентрации в серуме в аппарате 0,05 маc. % с дополнительной подачей, в промывной аппарат хлорида натрия до его концентрации в промывной воде в аппарате 0,05 маc.%.

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор карбоната натрия до рН промывной воды 5 ед.

Пуск каскада коагуляции, подачу подкисленного серума, латекса с массовым содержанием сухого вещества 20,0% и водного раствора коагулянта осуществляют по примеру 1а описания.

В описанных условиях происходит полная коагуляция, серум прозрачный, каскад коагуляции в непрерывном режиме работает с заданной нагрузкой.

Образованная крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания коагулюмом оборудования и перетоков между аппаратами каскада.

Крошка каучука легко поддается отжиму в экспеллере, транспортировке пневмотранспортером, хорошо сушится в сушильных агрегатах, без осложнений прессуется.

Выделенный каучук характеризуется следующими показателями:

- массовое содержание влаги в крошке каучука после отжима составляет 4,5% (норма по технологическому регламенту не более 15%), после сушки - 0,18% (норма не более 0,35% по ГОСТ 15627-79);

- массовая доля мыл органических кислот в каучуке составляет 0,08%, (норма по ГОСТ 15627-79 не более 0,15%);

- оптимальное время вулканизации составляет 60 мин, что соответствует нормам НТД (60 или 80 мин по ГОСТ 15627-79, п. 4.3.2.2, с.6).

Условия осуществления способа по примеру 9б, и полученные результаты представлены в таблице.

в) Выделение бутадиен-нитрильного каучука СКН-40А (БНКС-40А), синтезированного с использованием эмульгатора - калиевого мыла синтетических жирных кислот (КМСЖК) в количестве 4,0 маc.ч. на 100 маc.ч. мономеров, с применением коагулянта ВМС-100А и антиагломератора - хлорида кальция, подаваемого в зону пульпы в верхнюю часть первого аппарата каскада коагуляции до концентрации в серуме в аппарате 0,200 маc.%, с дополнительной подачей в промывной аппарат хлорида натрия до его концентрации в промывной воде в аппарате 0,004 маc.%.

Одновременно в промывной аппарат подают 2%-ный водный раствор гидроксида натрия до рН промывной воды 8 ед.

Пуск каскада коагуляции, подачу подкисленного серума, латекса с массовым содержанием сухого вещества 20,0% и раствора коагулянта осуществляют по примеру 1а описания.

В описанных условиях происходит полная коагуляция, серум прозрачный, каскад в непрерывном режиме работает с заданной нагрузкой.

Образовавшаяся крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания коагулюмом оборудования и перетоков между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере, транспортируется пневмотранспортером, хорошо сушится в сушильных агрегатах, без осложнений прессуется.

Выделенный каучук характеризуется следующими показателями:

- массовое содержание влаги в крошке каучука после отжима составляет 4,0% (норма по технологическому регламенту на серийные БНКС не более 15%), после сушки - 0,10% (норма на серийные БНКС не более 0,8% по ТУ 38.30313-98);

- массовая доля мыл органических кислот (связанные жирные кислоты) в каучуке составляет 0,2% (норма не более 0,3%);

- оптимальное время вулканизации составляет 30 мин, что соответствует нормам НТД на серийные БНКС (30 или 40 или 50 мин по ТУ 38.30313-98, п. 5.6.2.3, с.12).

Условия осуществления способа по примеру 9в и полученные результаты представлены в таблице.

Пример 10

Подача антиагломератора во второй аппарат каскада коагуляции и хлорида натрия в промывной аппарат; используют предварительно очищенный хлорид натрия.

а) Выделение маслонаполненного бутадиен-метил-стирольного каучука СКМС-30АРКМ-27, синтезированного с использованием смеси эмульгаторов - калиевого мыла диспропорционированной канифоли (КМДК) и калиевого мыла синтетических, жирных кислот (КМСЖК) в массовом соотношении 4,1:1,5, с применением коагулянта ВМС-100 и антиагломератора - хлорида кальция, подаваемого в зону пульпы во второй аппарат каскада коагуляции до концентрации в серуме в аппарате 0,004 маc.%, в промывной аппарат хлорида натрия до его концентрации в промывной воде в аппарате 0,200 маc.%.

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор карбоната натрия до рН промывной воды 4 ед.

Пуск каскада коагуляции, подачу подкисленного серума, латексно-масляной эмульсии с массовым содержанием сухого вещества 21,3% и раствора коагулянта осуществляют по примеру 1а описания.

В описанных условиях происходит полная коагуляция, серум прозрачный, каскад в непрерывном режиме работает с заданной нагрузкой.

Образованная крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания оборудования и перетоков между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере, транспортируется пневмотранспортером, хорошо сушится, без осложнений прессуется.

Выделенный каучук характеризуется следующими показателями:

- массовое содержание влаги в крошке каучука после отжима составляет 3,8% (норма по технологическому регламенту не более 15%), после сушки - 0,16% (норма по ГОСТ 15628-79 не более 0,35%);

- мыла органических кислот в каучуке отсутствуют (норма по ГОСТ 15628-79 не более 0,15%);

- оптимальное время вулканизации составляет 60 мин, что соответствует нормам НТД (60 или 80 мин по ГОСТ 15628-79 п. 4.3.1.2, с.8).

Условия осуществления способа по примеру 10а и полученные результаты представлены в таблице.

б) Выделение безмасляного бутадиен-стирольного каучука СКС-30АРКПН, синтезированного с использованием смеси эмульгаторов - калиевого мыла диспропорционированной талловой канифоли (КМДТК) и калиевого мыла диспропорционированного таллового масла (КМДТМ) с массовом соотношением смоляных и жирных кислот 4,8: 0,6, с применением в качестве коагулянта метацида и антиагломератора хлорида магния, подаваемого в зону пульпы во второй аппарат каскада коагуляции до концентрации в серуме в аппарате 0,05 маc.%, с дополнительной подачей в промывной аппарат хлорида натрия до его концентрации в промывной воде в аппарате 0,05 маc.%.

Одновременно в промывной аппарат подают 2%-ный водный раствор гидроксида калия до рН промывной воды 5 ед.

Пуск каскада коагуляции, подачу подкисленного серума, латекса с массовым содержанием сухого вещества 20,5% и раствора коагулянта осуществляют по примеру 1а описания.

В описанных выше условиях происходит полная коагуляция, серум прозрачный, каскад в непрерывном режиме работает с заданной нагрузкой.

Образовавшаяся крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания коагулюмом оборудования и перетоков между аппаратами каскада.

Крошка легко поддается отжиму, в экспеллере, транспортируется пневмотранспортером, хорошо сушится, без осложнений прессуется.

Выделенный каучук характеризуется следующими показателями:

- массовое содержание влаги в крошке каучука после отжима составляет 4,5% (норма по технологическому регламенту не более 15%), после сушки - 0,2% (норма по ГОСТ 23492-79 не более 0,4%);

- массовая доля мыл органических кислот в каучуке составляет 0,19% (норма по ГОСТ 23492-79 не более 0,3%);

- оптимальное время вулканизации составляет 60 мин, что соответствует нормам НТД (60 или 80 мин или 100 мин по ГОСТ 23492-79, п. 4.3.1.2, с.6).

Условия осуществления способа по примеру 10б и полученные результаты представлены в таблице.

в) Выделение безмаслянного бутадиен-стирольного каучука СКС-30АРК, синтезированного с использованием эмульгатора калиевого мыла диспропорционированной канифоли (КМДК) в количестве 5,4 маc.ч. на 100 маc.ч. мономеров, с применением в качестве органического аминного коагулянта полиэтиленполиамина (ПЭПА) и антиагломератора бишофита, подаваемого в зону пульпы во второй аппарат каскада коагуляции до концентрации в серуме в аппарате 0,200 маc.%, c дополнительной подачей в промывной аппарат хлорида натрия до концентрации в промывной воде в аппарате 0,004 маc.%.

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор гидроксида натрия до рН промывной воды 8 ед.

Пуск каскада коагуляции, подачу подкисленного серума, латекса с массовым содержанием сухого вещества 21,7% и раствора коагулянта осуществляют по примеру 1а описания.

В описанных выше условиях происходит полная коагуляция, серум прозрачный, каскад в непрерывном режиме работает с заданной нагрузкой.

Образованная крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания оборудования и перетоков между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере, транспортируется пневмотранспортером, хорошо сушится в сушильных агрегатах, без осложнений прессуется.

Выделенный каучук характеризуется следующими показателями:

- массовое содержание влаги в крошке каучука после отжима составляет 3,5% (норма по ГОСТ 15627-79 не более 0,35%);

- массовая доля мыл органических кислот в каучуке составляет 0,12%, (норма по ГОСТ 15627-79 не более 0,15%);

- оптимальное время вулканизации составляет 60 мин, что соответствует нормам НТД (60 или 80 мин по ГОСТ 15627-79, п. 4.3.2.2, с.6).

Условия осуществления способа по примеру 10в и полученные результаты представлены в таблице.

Пример 11

Подача в промывной аппарат натрия хлористого (поваренная соль) для промышленного потребления по ГСТУ 18.03-95, содержащего 0,5-1,1 маc.% кальций-иона и 0,05-1,60 маc.% магний-иона (в пересчете на хлорид кальция и хлорид магния 1,4-3,1 маc.% и 0,2-6,3 маc.% соответственно).

Выделение маслонаполненного бутадиен(метил)стирольного каучука СКМС-30АРКМ-27, синтезированного с использованием эмульгатора калиевого мыла диспропорционированного таллового масла (КМДТМ) с массовым соотношением смоляных и жирных кислот 1:1, с применением в качестве органического аминного коагулянта "Белкозин" и хлорида натрия, подаваемого в промывной аппарат. При этом используют натрий хлористый (поваренная соль) для промышленного потребления по ГСТУ 18.03-95, сорт II с массовой долей хлорида натрия 80%, кальций-иона 1,10%, магний-иона 1,60%, остальное - нейтральные примеси.

Подачу в первый аппарат каскада коагуляции подкисленного серума, латексно-масляной эмульсии с массовым содержанием сухого вещества 20,0% и раствора коагулянта осуществляют по примеру 1а описания.

Водный раствор указанного технического продукта натрия хлористого (поваренная соль) для промышленного потребления подают в промывной аппарат до его концентрации в промывной воде в аппарате 0,200 маc.%, при этом концентрация в промывной воде хлорида натрия составляет 0,160 маc.%, хлорида кальция 0,006 маc.%, хлорида магния 0,013 маc.%

Одновременно в промывной аппарат непрерывно подают 2%-ный водный раствор гидроксида калия до рН промывной воды 5 ед.

Каскад коагуляции в указанном непрерывном режиме работает с заданной нагрузкой, коагуляция полная, серум прозрачный.

Образованная крошка каучука хорошо сформирована, нелипкая, однородная по размеру, не наблюдается зарастания коагулюмом оборудования и перетоков между аппаратами каскада.

Крошка легко поддается отжиму в экспеллере, транспортируется пневмотранспортером, хорошо сушится, без осложнений прессуется.

По качественным показателям выделенный каучук соответствует нормам НТД (ГОСТ 15628-79 "Каучуки синтетические бутадиен-метилстирольный СКМС-30АРКМ-27 и бутадиен-стирольный СКС-30АРКМ-27"):

- массовое содержание влаги в крошке каучука после отжима составляет 3% (норма по технологическому регламенту не более 15%), после сушки - 0,07% (норма по ГОСТ 15628-79 не более 0,35%);

- мыла органических кислот в каучуке отсутствуют (норма по ГОСТ 15628-79 не более 0,15%);

- оптимальное время вулканизации составляет 60 мин при норме 60 или 80 мин (ГОСТ 15628-79, п. 4.3.1.2, с.8).

Условия выделения по примеру 11 и полученные результаты представлены в таблице.

Как видно из данных, приведенных в примерах 1-11 и таблице, предлагаемый способ позволяет решить поставленную техническую задачу - повышение технологичности и производительности процесса бессолевого выделения синтетических каучуков из латексов за счет исключения необходимости систематической остановки каскада коагуляции для очистки от коагулюма аппаратов каскада коагуляции и перетоков между аппаратами, снижение потерь каучука в виде трудноперерабатываемых крупных агломератов или слишком мелкой пылевидной крошки, уносимой промывными водами, а также стандартизация качественных показателей выделяемого каучука по содержанию мыл органических кислот и скорости вулканизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ ЭМУЛЬСИОННЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2008 |

|

RU2351610C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 1998 |

|

RU2140928C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ (МЕТИЛ-СТИРОЛЬНЫХ) И БУТАДИЕНОВЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2000 |

|

RU2186072C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-НИТРИЛЬНЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2009 |

|

RU2453560C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭМУЛЬСИОННОГО КАУЧУКА ИЗ ЛАТЕКСА | 1994 |

|

RU2065450C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2004 |

|

RU2253656C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕНАСЫЩЕННЫХ ЭЛАСТОМЕРОВ | 2001 |

|

RU2190625C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2193571C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОЧИСТКИ ОТРАБОТАННОГО ВОЗДУХА ПРОИЗВОДСТВА ЭМУЛЬСИОННЫХ КАУЧУКОВ ОТ УГЛЕВОДОРОДОВ | 2014 |

|

RU2564341C2 |

| СПОСОБ СТАБИЛИЗАЦИИ СИНТЕТИЧЕСКОГО КАУЧУКА | 1994 |

|

RU2071482C1 |