Изобретение относится к бессолевому выделению синтетических каучу- ков из латексов и может быть использовано в производстве синтетических каучуков в нефтехимической промышленности, а маслонаполненный каучук может быть использован, в частности, для получения радиальных шин.

Целью изобретения является улучшение распределения масла, упрощение технологии процесса.

В способе выделения используют добавку - высококарбоксилированный латекс (БСМК), содержащий, мае.ч.: бутадиен 20,0; стирол 25,0; метил- мета крилат 20,0;метакриловая кислота 35,0; алкилсульфонат натрия 4,0; трет-додецилмеркаптан 1,0; персульфат калия 0,05; ронгалит 0,05; трилон Б 0,06, вода 300.

Способ осуществляют до 98% конверсии. Температура полимеризации 15°С, время 11 ч. Молекулярная масса сополимера 100000. При другом содержании в сополимере карбоксильных групп варьируют содержание бутадиена и стирола.

Пример 1. В колбу помещают по 50 мл бутадиен(метил)стирольного латекса (сухой остаток 20,5%), вводят 0,04, 0,08, 0,24, 0.40, 0,8, 1,2 мл латекса БСМК (сухой остаток

сд

4 Ю

со

31

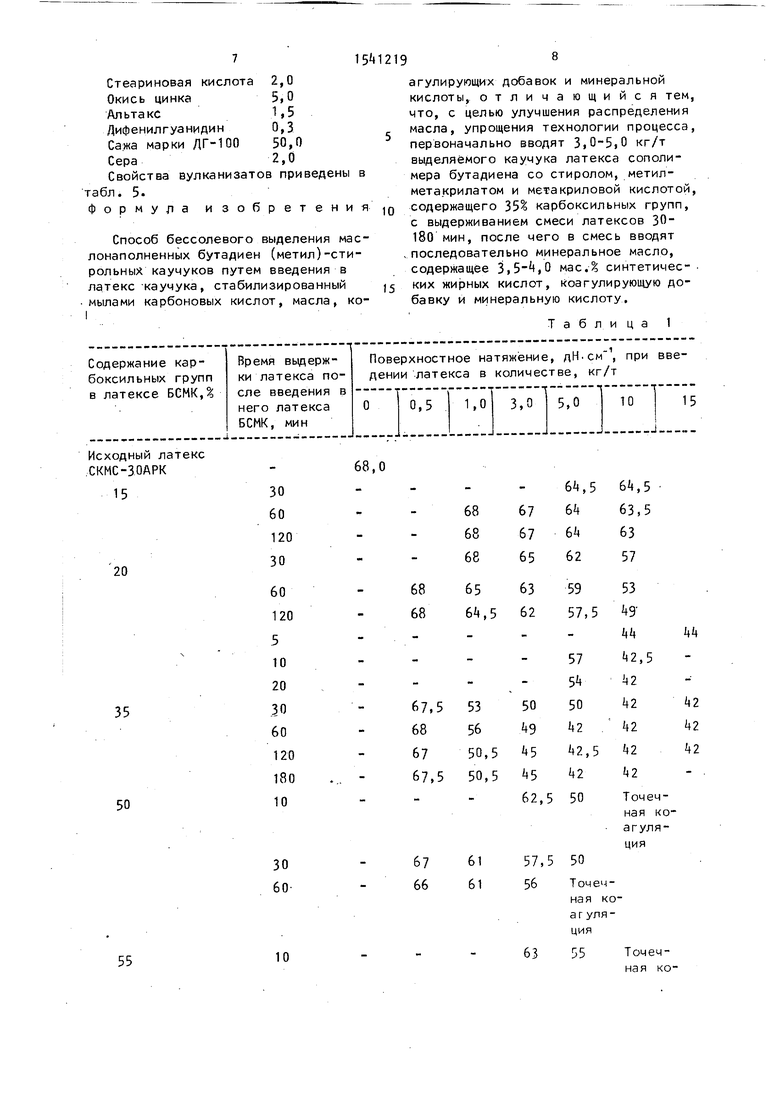

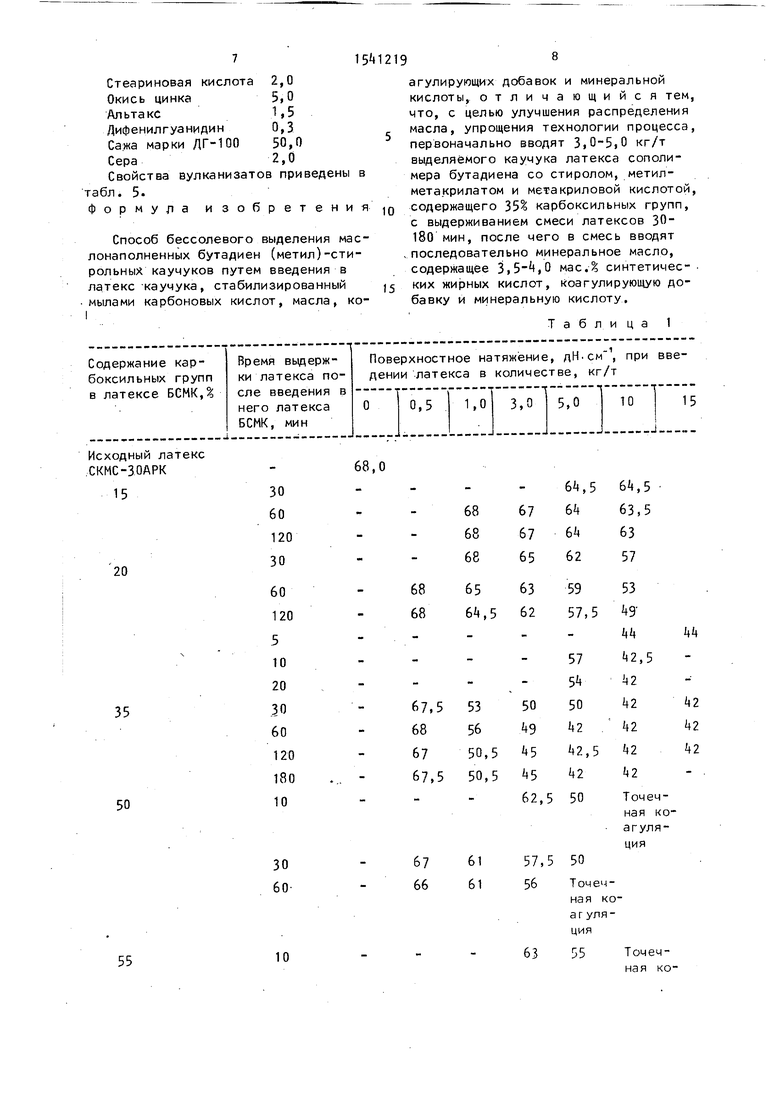

25%). Содержание карбоксильных групп в сополимере БСМК варьируется от 15 до 55%. На приборе Дю-Иуи через определенные промежутки времени при ком- натной температуре замеряют поверхностное натяжение бутадиен-(метил) стирольного латекса в каждой колбе.

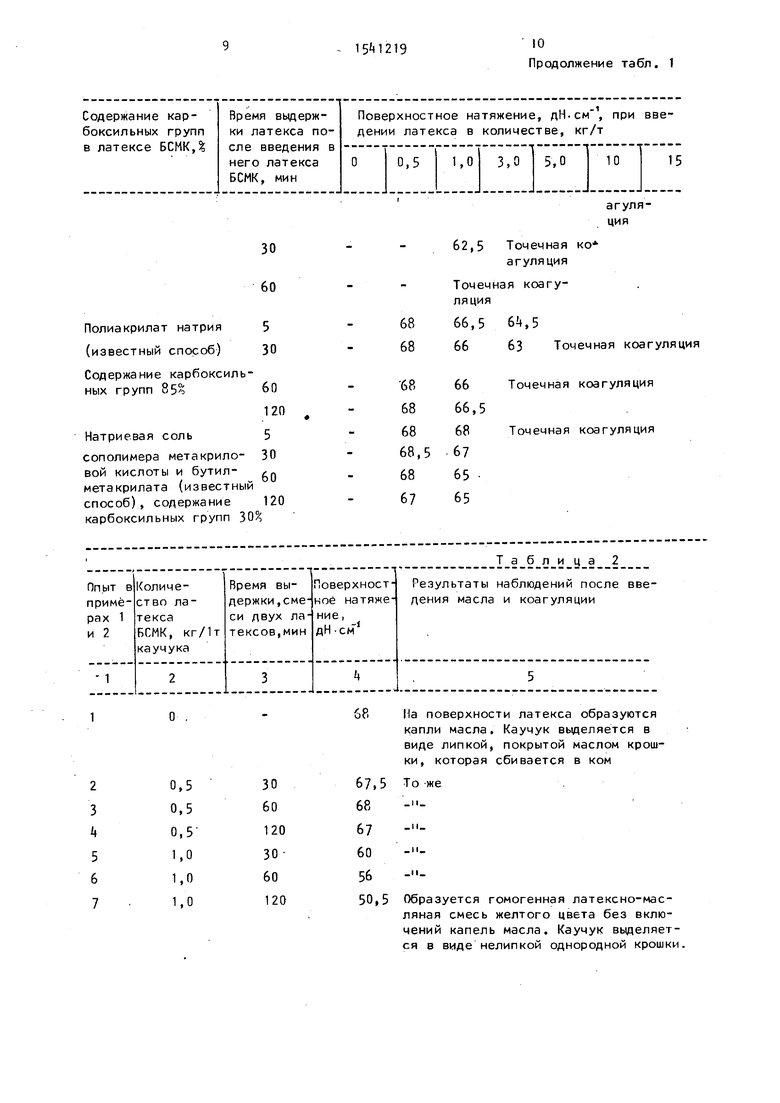

Результаты определения поверхностного натяжения латекса СКМС-ЗОАРКМ-2 приведены в табл. 1.

В колбы, содержащие латекс СКМС- -ЗОАРКМ-27 и высококарбоксилатный латекс (БСМК) с содержанием карбоксильных групп 35%, через 30-180 мин после введения БСМК вводят при перемешивании 3,8 г масла ПН-6 (27%) на выделяемый каучук„ Содержимое каждой колбы перед введением масла нагревают до 60°С.

Масло ,введенное в латекс, содержит 0,15 г (,0 мас.% на количество масла) синтетических жирных кислот (СЖК) . Эмульгатор (СЖ) хорошо растворяется в масле, поэтому сущест- венных затрат времени и оборудования эта операция не требует. Возможна подача СЖК в масляную емкость, можно СЖК вводить в линию масла, поступающего в коагуляционный аппарат. Об- разуется латексно-масляная смесь.

Однородность распределения масла„ npvi скорости вращения мешалки 200 об/мин содержание масла в латексе, %: верх аппарата 28; низ аппарата 26,5, при скорости вращения мешалки 300 об/мин содержание масла,%: низ аппарата 27,81, верх аппарата

27,5.

В латексно-масляную смесь последовательно добавляют 7 мл 1%-ного раствора синтетического коагулянта диметил-3,5-ди-трет-бутил 1-окси- бензиламина, что составляет 0,5мас„% на выделяемый каучук, и 5 мл 2%-ной серной кислоты. Время от введения масла до прибавления кислоты мин

В каждой колбе визуально оценивают качество образующейся крошки каучука, тОе. ее липкость и равномерность распределения в ней масла

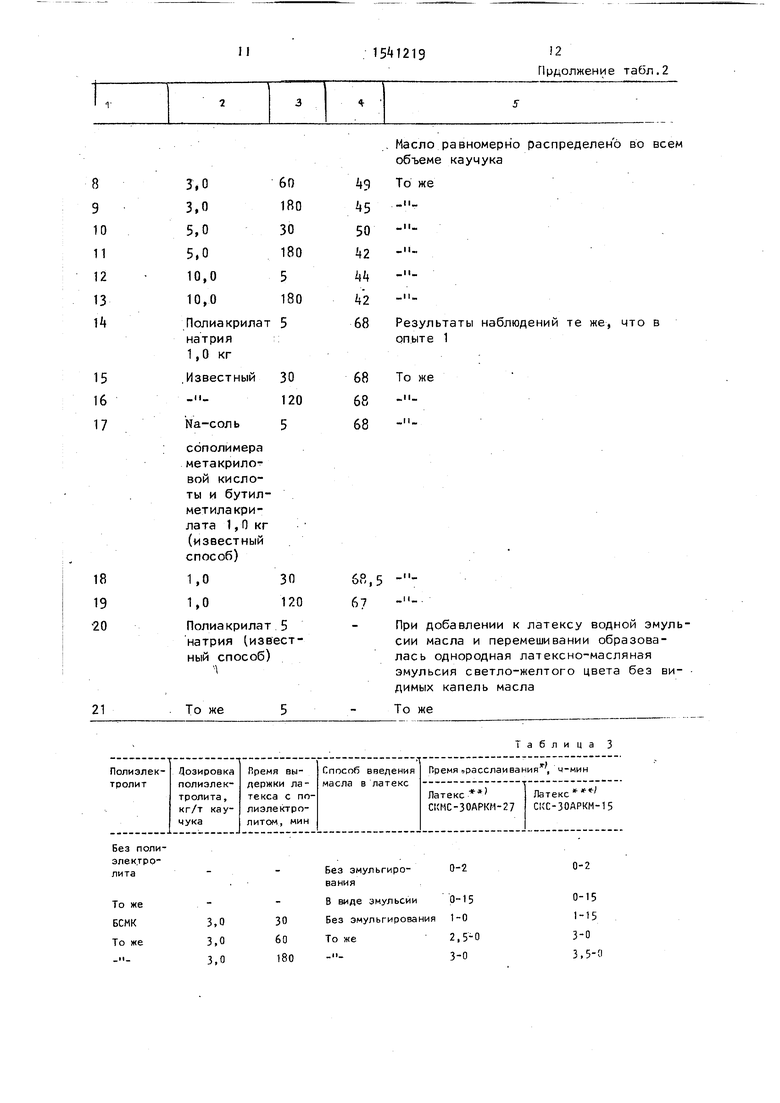

Результаты исследований приведены в табло 2 (опыты 1-13)

Пример 2 (контрольный), по известному способу). В тех же условиях, что и в примере 1, проводят опыт с использованием анионных полиэлектролитов, применяемых в известном спсобе с натриевыми солями полнакрило

,

5 0

5 п

.,

5 0

0

194

вой кислоты и сополимера бутилметак- рилата с метакриловой кислотой,

В табл. 2 приведены результаты коагуляции латекса СКМС-ЗОАРКМ-27 (опыты 14-19) . Масло введено без эмульгирования, в отличие от известного способа.

Пример 3 (по известному способу) . Бессолевое выделение масло - наполненного каучука СКС-ЗОАРКМ-15 проводят по известному способу. 10 л латекса СКС-ЗОАРКМ-15 с сухим остатком 20% помещают в коагуляционный аппарат с мешалкой и обогревом. К латексу при перемешивании приливают 5бО мл 65%-ной эмульсии масла ПН-6, приготовленной в отдельном узле, что составляет 15 мас0% на выделяемый каучук. Затем к латексно-масляной смеси добавляют 117 мл 1%-ного раствора полиакрилата натрия, что составляет 0,05 мас.% на выделяемый каучук. Содержимое аппарата перемешивают, после-чего в аппарат приливают 70 мл 1%-ного водного раствора ПЭПА, что составляет 0,2% на выделяемый каучук, а затем 330 мл 10%-ной серной кислоты. Образовавшуюся крошку каучука отделяют от серума, промывают водой и сушат при 80°С. Результаты наблюдений приведены в табл. 2 и 3.

Пример А. Бессолевое выделение каучука СКМС-ЗОАРКМ-27 проводят по примеру 3 с тем лишь отличием, что используют бутадиен(метил)стироль- ный латекс СКМС-ЗОАРКМ-27 с сухим остатком 22%, а количество введенного в виде эмульсии масла ПН-6 составляет 810 г (абс), что составляет 27 мас.% на выделяемый каучук.

Визуальные наблюдения: при добавлении к латексу водной эмульсии масла и перемешивании в течение 5 мин образовалась однородная латексно- масляная эмульсия светло-желтого цвета без видимых капель масла.

Пример 5. Бессолевое выделение маслонаполненного бутадиен(ме- тил)стирольного каучука СКМС-ЗОАРКМ- 27.

10 л бутадиен(метил)стирольного латекса СКМС-ЗОАРКМ-27 с сухим остатком 22% загружают в аппарат, снабженный мешалкой и рубашкой для обогрева, К латексу при перемешивании добавляют kl+ мл 75 -ного латекса БСМК, содержащего 35 карбоксильных групп, что состарляет 5,0 кг сухого

С 12 С 1«

515

полимера на 1 т каучука (по сухому остатку).

Через 30 мин после добавления латекса БСМК (время выдержки) содержимое аппарата нагревают до 50°С и в аппарат загружают 810 г масла ПН-6 которое содержит 33 г (или Ц мае./о) синтетических жирных кислот фракции

К полученной гомогенной латексномасляной смеси приливают 2100 мл 1%-ного раствора синтетического коагулянта диметил-3,5-Ди-трет-бутил- -4-оксибензиламина (ОМ), что состав- ляет 0,7 мас.% на выделяемый каучук. ОМ одновременно выполняет роль стабилизатора каучука.

Коагуляцию латексно--масляной смеси осуществляют 2%-ным раствором сер ной кислоты при рН 3,0.

Маслонаполненный каучук выделяется в виде нелипкой крошки с размером зерна 3,7 мм. Крошку каучука отделяют от серума, промывают трижды умяг- ченной водой, отживают и сушат при 80°С.

Поверхностное натяжение латекса перед вводом в него масла 49 .

Визуальные наблюдения: после вво- да в латекс масла и перемешивания смеси в течение 5 мин образовалась однородная латексно-масляная эмульсия светло-желтого цвета без видимых капель масла.

Пример 6; Бессолевое выделение каучука СКМС-ЗОАРКМ-27 проводят по примеру 5 с тем лишь отличием,что для коагуляции используют природную коагулирующую добавку Белкозин М, представляющую собой белковый гид- роли зат коллагена, в количестве 5,0 кг на 1т выделяемого каучука.

В качестве стабилизатора каучука используется смесь продуктов неозо- на Д и ВС-1.

Условия коагуляции и наблюдения те же, что и в примере 5.

Пример 7. Бессолевое выделение бутадиенстирольного маслона- полненного каучука СКС-ЗОАРКМ-15.

10 л бутадиенстирольного латекса СКС-ЗОАРКМ-15, содержащего 20% сухого вещества, загружают в аппарат с мешалкой и рубашкой для обогрева. К латексу при перемешивании добавляют 2k мл 25%-ного латекса БСМК, содержащего 35% карбоксильных групп, что составляет 3 кг сухого полиме

5

0

5

о

Q

0

5

ig6

ра на 1 т каучука (по сухому остатку) . Через 60 мин после добавления латекса БСМК содержимое нагревают до 50°С и в аппарат загружают 350 г масла ПН-6, содержащего 12 г синтетических жирных кислот фракция С,г-Си, что составляет 3,5 мас.% и 7 г стабилизатора каучука ВС-1. Время выдержки смеси латекса СКС-ЗОАРКМ-15 с латексом БСМК 60 мин.

Поверхностное натяжение латекса перед вводом в него масла 48 дН-см 1

Визуальные наблюдения: после ввода в латекс масла и перемешивания смеси в течение 5 мин образовалась однородная латексно-масляная эмульсия светло-желтого цвета без видимых капель масла.

К полученной гомегенной латексно- масляной смеси приливают 590 мл 2%- ного раствора лигната натрия, что составляет 0,5% на выделяемый каучук, и 236 мл 2%-ного водного раствора по- лиэтиленполиамина (ПЭПА), что составляет 0,2% на выделяемый каучук.

Затем в латекс добавляют 2%-ный раствор серной кислоты до рН 3,5°

Маслонаполненный каучук выделяется в виде нелипкой однородной крошки. Крошку каучука отделяют от серума, трижды промывают водой и сушат при 80° С.

Пример 8. Бессолевое выделение маслонаполненного каучука СКС- -ЗОАРКМ-15 проводят по примеру 7 с тем лишь отличием, что в качестве коагулянта используют щелочной раствор сополимера бутилового эфира мета криловой кислоты и малеинового ангидрида, взятого в количестве 0, 5 мае. от массы выделяемого каучука. Условия коагуляции и наблюдения те же, что и в примере 7.

Каучуки, полученные по примерам , подвергают физико-механическим испытаниям.

Состав вулканизатов на основе каучука СКМС-ЗОАРКМ-27 (100,0) мае.ч.:.

Окись цинка5,0

Альтакс2,75

Сажа марки

ДГ-100 40,0

Сера2,0

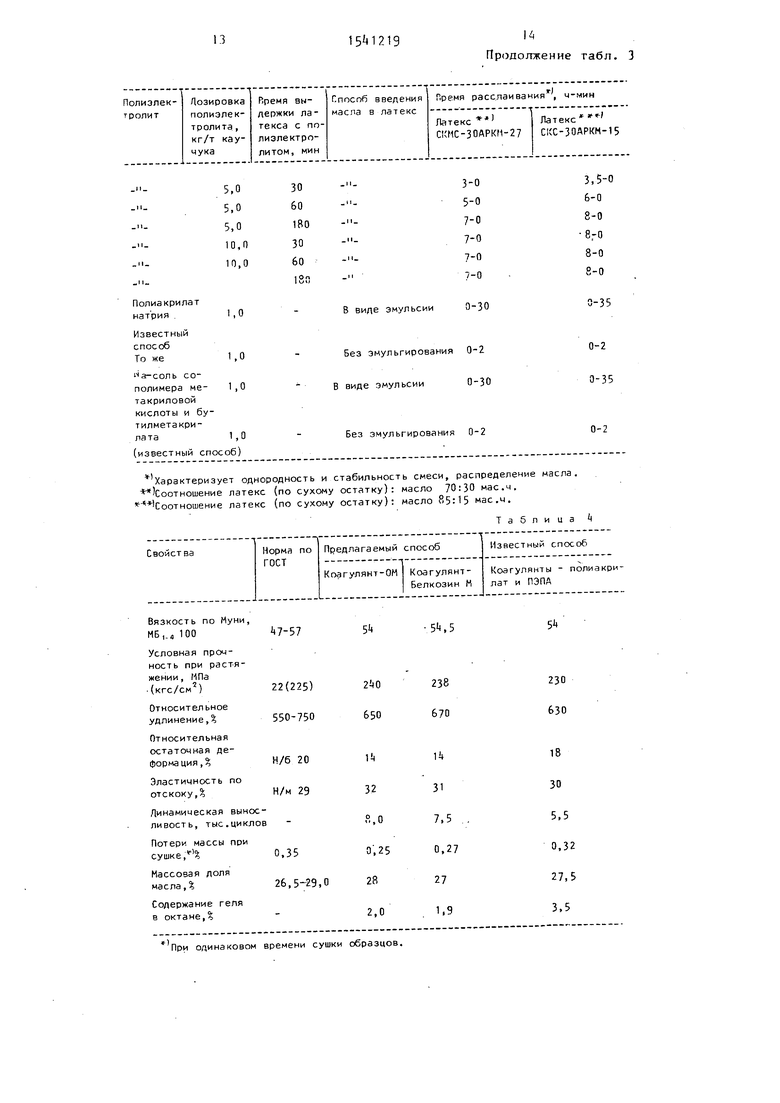

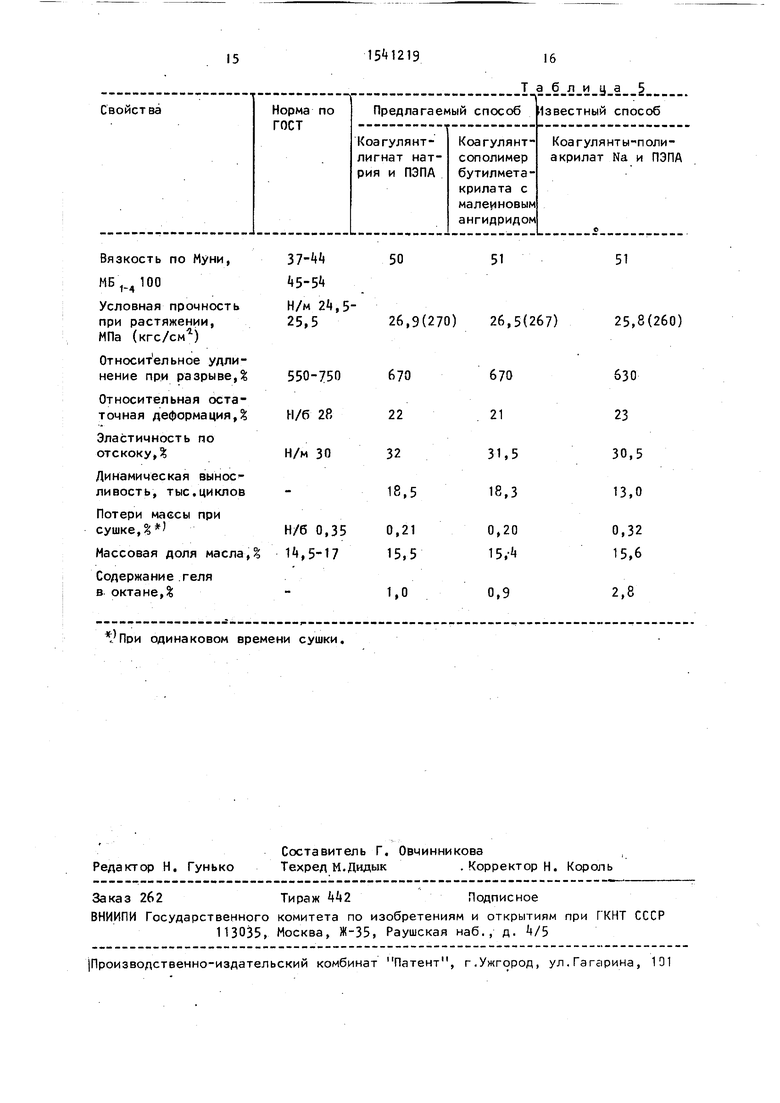

Свойства вулканизатов приведены в табл. 4.

Состав вулканизатов на основе каучука СКС-ЗОАРКМ-15 (100,0), мае.ч.:

Стеариновая кислота 2,0

Окись цинка5,0

Альтакс1,5

Дифенилгуанидин0,3

Сажа марки ДГ-100 50,0

Сера2,0

Свойства вулканизатов приведены табл. 5. Формула изобретени

Способ бессолевого выделения мас- лонаполненных бутадиен (метил)-сти- рольных каучуков путем введения в латекс каучука, стабилизированный $

мылами карбоновых кислот, масла, ко,.

$

12198

агулирующих добавок и минеральной кислоты, отличающийся тем, что, с целью улучшения распределения ,. масла, упрощения технологии процесса, первоначально вводят 3,0-5,0 кг/т выделяемого каучука латекса сополимера бутадиена со стиролом, метил- метакрилатом и метакриловой кислотой, содержащего 35% карбоксильных групп, с выдерживанием смеси латексов 30- 180 мин, после чего в смесь вводят последовательно минеральное масло, содержащее 3,5-,0 мас.% синтетичес- ких жирных кислот, коагулирующую добавку и минеральную кислоту.

Таблица 1

10

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ (МЕТИЛ-СТИРОЛЬНЫХ) И БУТАДИЕНОВЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2000 |

|

RU2186072C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2002 |

|

RU2203287C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2004 |

|

RU2253656C1 |

| Вулканизуемая полимерная композиция | 1981 |

|

SU992533A1 |

| Способ выделения синтетических диеновых каучуков | 1982 |

|

SU1131883A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СИНТЕТИЧЕСКИХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 1998 |

|

RU2140928C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МАСЛОНАПОЛНЕННОГО БУТАДИЕН-( α -МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА | 1993 |

|

RU2067590C1 |

| СПОСОБ ВЫДЕЛЕНИЯ БУТАДИЕН-(АЛЬФА-МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА ИЗ ЛАТЕКСА | 2010 |

|

RU2447087C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭМУЛЬСИОННЫХ КАУЧУКОВ ИЗ ЛАТЕКСОВ | 2008 |

|

RU2351610C1 |

| СПОСОБ ВЫДЕЛЕНИЯ МАСЛОНАПОЛНЕННОГО БУТАДИЕН-( α -МЕТИЛ)-СТИРОЛЬНОГО КАУЧУКА | 1993 |

|

RU2067591C1 |

Изобретение относится к способу бессолевого выделения маслонаполненных бутадиен (метил) стирольных каучуков, может быть использовано в производстве синтетического каучука, а маслонаполненный полимер - для производства радиальных шин. Улучшение распределения масла, упрощение технологии способа достигаются тем, что в способе бессолевого выделения маслонаполненных бутадиен (метил) стирольных каучуков в латекс, стабилизированный мылами карбоновых кислот, вводят 3,0 - 5,0 кг/т выделяемого каучука латекса сополимера бутадиена со стиролом, метилметакрилатом и метакриловой кислотой, содержащего 35% карбоксильных групп. Смесь латексов выдерживают 30 - 180 мин, после чего в смесь вводят последовательно минеральное масло, содержащее 3,5 - 4,0 мас.% синтетических жирных кислот, коагулирующую добавку и минеральную кислоту. 5 табл.

сходный латекс КМС-ЗОАРК

15

20

35

50

30 60 120 30

60

120

5

10

20

30

60

120

180

10

30 60

55

10

68,0

30 60

О ,

2

3 Ц

5 6

7

агуля- ция

62,5 Точечная ко агуляция

Точечная коагуляция

На поверхности латекса образуются капли масла. Каучук выделяется в виде липкой, покрытой маслом крошки, которая сбивается в ком

То же

Образуется гомогенная латексно-мас- ляная смесь желтого цвета без включений капель масла. Каучук выделяется в виде нелипкой однородной крошки.

натрия (известный способ)

21

То же

сии масла и перемешивании образовалась однородная латексно-масляная эмульсия светло-желтого цвета без видимых капель масла

То же

Таблица 3

u

Характеризует однородность и стабильность смеси, распределение масла. Соотношение латекс (по сухому остатку): масло 70:30 нас.ч. Соотношение латекс (по сухому остатку): масло мае.ч.

Таблица

Вязкость по Муни, МБ,.« 100

Условная прочность при растяжении , МПа

При одинаковом времени сушки образцов.

Я

5,5

5

При одинаковом времени сушки.

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Вюл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Сигов, Г.С | |||

| Тихомиров, Сааков, Т.Е | |||

| Рогозина, Папков, В.Н | |||

| Лохмачев, Лаврова, В.Я | |||

| Парий, Ю.А | |||

| Мотор- А.П | |||

| Сорокин, С.В | |||

| Сокрута, Куперман, Л.В | |||

| Масагутова, Кантор и Э.А | |||

| Шеститрубный элемент пароперегревателя для котлов с жаровыми и прогарными трубами | 1918 |

|

SU678A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1990-02-07—Публикация

1987-07-20—Подача