1

со

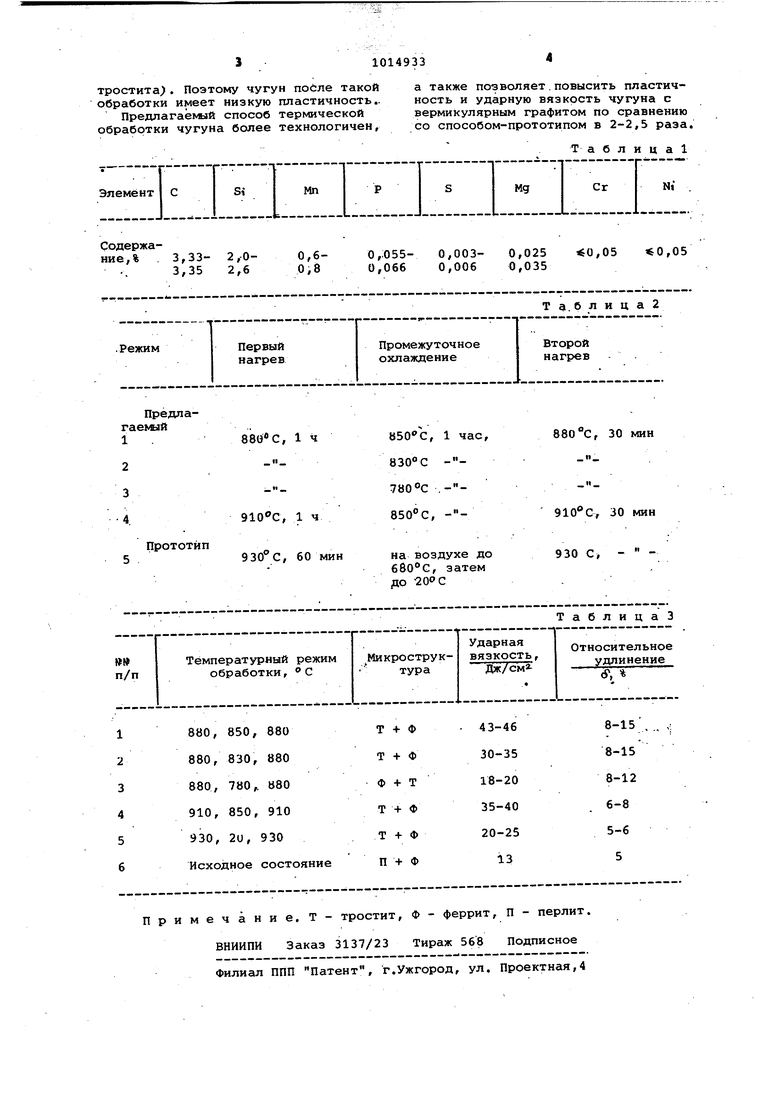

оэ со Изобретение относится к термиче кой обработке металлов, а именно т ,мообработке чугуна с вермикулярным графитом. Наиболее распространенными вида ми термической обработки чугуна являются отжиг и нормализация, в частности нормализация из межкрити ческого интервала. Известен способ нормализации от ливок из высокопрочного чугуна с шаровидным графитом, включающий на рев, выдержку и охлаждение на воздухе, в котором нагрев производят в межкритический интервал температур А, - АС, II. Однако для чугуна с вермикулярным графитом такая обработка недос таточна, так как не позволяет полу чить химическую и структурную одно родность, а, следовательно, и высо кие свойства. Известен также способ термообра ботки отливок из чугуна с шаровидным графитом, включающий двойную нормализацию и отпуск, в котором первую нормализацию проводят при 820-880°С, вторую при 810-850°С 2 Указанная обработка повышает химическую и структурную однородность матрицы и свойства чугуна. Недостат ком ее является необходимость Трехкратного нагрева, связанная с трехкратной загрузкой и выгрузкой деталей из печи. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ тёр моциклической обработки высокопрочного чугуна, включающий многократный нагрев со скоростью более и последующее охлаждение, в котором нагрев производят до температур, на 30-35° выше тёмперату ры т. АС;, , а.охлаждение ведут сначаша на воздухе до температур на 30-50 С ниже температуры Аг f-a затем со скоростью превышающей скорость нагрева 3. Недостатками данного способа являются нетехнологичность, состоящая в необходимостимногократного нагрева и охлаждения чугуна, связанная с многократной загрузкой и выгрузкой деталей) ограничение скоростей нагрева и охлаждения, свя занное с ограничением веса садки, выбора агрегата и установкой специальных охлаждающих вентиляторов. Цель изобретения - повышение ударной вязкости, пластичности чугуна с вермикулярным графитом, а также обеспечение технологичности процесса. Поставленная цель достигается согласно способу термической обработки чугуна, включающему: многократ ный нагрев, промежуточное охлаждение и окончательное охлаждение на воздухе-, нагрев ведут до температуры - 15; с, промежуточное охлаждение до температуры Ас ЬСЗО60)С, а при температурах нагрева и промежуточного охлаждения проводят выдержку. Промежуточное охлаждение (подстужив нне) в межкритический интервал до температур (30-60}°С обеспечивает перераспределение легирующих элементов и тонкое перемешивание ферритных и аустенитных областей. После охлаждения аустенйт превраща-. ется в тростит с соответствующим повышением свойств. Способ осуществляют следующим образом. Проводят термическую обработку чугуна с вермикулярным графитом. Химический состав чугуна приведен в табл. 1. Исходная структура матрицы перлитоферритная, термическую обработку чугуна с вермикулярным графитом осуществляют по следующим режимам: двухкратный нагрев до с промежуточным охлаждением до 850, 830 и 780С режимы, 2, З), а также двухкратный нагрев до 910С с промежуточным охлаждением до (режим 4. Время выдержки образцов при температурах нагрева и подстуживания составляет 60 мин. Термическую обработку осуществляют в камерных печах. Режимы термообработки приведены в табл. 2. Изучение микроструктуры и свойств чугуна в образцах, обработанных по указанным режимам, показало, что структура матрицы всех образцов (.кроме 4-го режима) состоит из феррита (ОТ 30 до 50%) и тр.остита большой степени дисперсности. Обработки с подстуживанием до° 780 и 830°G (.режимы 3 и 2) не обеспечнвает достаточного прохождения иффузионных процессов и не дает существенного повышения ударной вязкости. Обработка 1.по режиму 4) с нагреом до дает очень незначительное количество феррита (3-5%) в структуре чугуна и, вследствие этого, недостаточно высокую пластичность. Микроструктура и мёханически свойства чугуна с вермикулярным граитом приведены в табл. 3. Максимальные значения вязкости пластичности получены в результате ермообработуки с промежуточным охлажением д6 средних температур межкриического интервала ( режим 1). Обработка чугуна с вермикулярным рафитом по способу-прототипу дает овышенное содержание твердой составяющей в структуре матрицы (95-98%

тростита. Поэтому чугун после такой обработки имеет низкую пластичность..

Предлагаемый способ термической обработки чугуна более технологичен.

а также позволяет.повысить пластичность и ударную вязкость чугуна с вермикулярным графитом по сравнению со способом-прототипом в 2-2,5 раза.

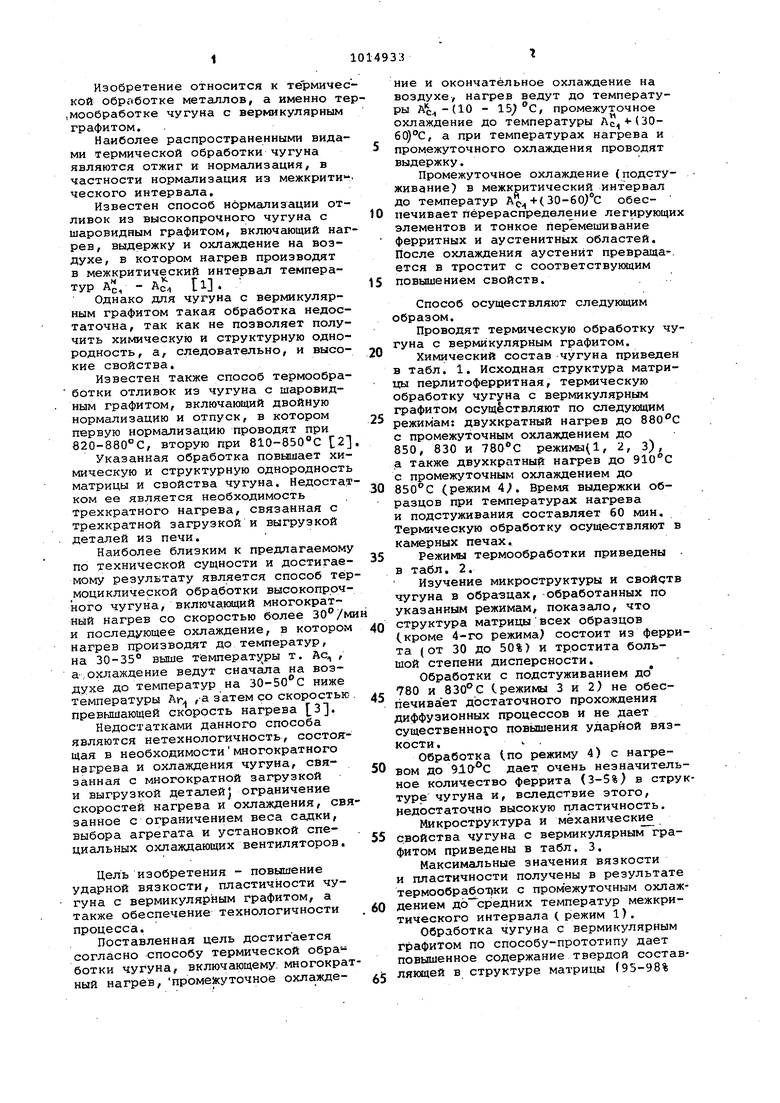

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| Способ нормализации отливок из высокопрочного чугуна с шаровидным графитом | 1978 |

|

SU706455A2 |

| Способ термической обработки отливок из высокопрочного чугуна | 1979 |

|

SU954448A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЙНИТНОГО ЧУГУНА ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2012 |

|

RU2490335C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2504597C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| Способ термической обработки железнодорожных колес | 1985 |

|

SU1286636A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦЕНТРОБЕЖНО-ЛИТОЙ ТРУБЫ ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2000 |

|

RU2175986C1 |

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА, преимущественно с вермикулярным графитом, включающий многократный нагрев, промежуточное охлаадение и окончательное охлаждение на воздухе, отличающийс я тем, что, с целью повышения ударной вязкости, пластичности и обеспечения технологичности процесса, нагрев ведут до температуры 10-15° С, промежуточное охлаждение до температуры А +30-60 С, а при температурах нагрева.и промежуточного охлаждения проводят выдержку.

Содержание, % . 3,33- 2,-О-0,63,35 2,60,8

, 1 ч

, 1 ч

, 60 мин

0,:055- 0,003- 0,025 «0,05 «0,05 0,0660,0060,035

Т а. блица 2

, 30 мин - II

910, 30 мин 930 С, - ТаблицаЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ НОРМАЛИЗАЦИИ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ12 | 0 |

|

SU395448A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-30—Публикация

1981-08-11—Подача