Изобретение относится к термоциклической обработке (ТЦО) и может быть использовано при термоциклической обработке сталей перлитного класса, применяемых в нефтяной, газовой промышленности, вагоностроении и других отраслях машиностроения.

Известен способ термической обработки легированных конструкционных сталей, включающий двойную закалку и отпуск, отличающийся тем, что, с целью повышения ударной вязкости, первую закалку ведут до Ас3+(200-300)°C, а нагрев под вторую закалку до Ас3+(5-10)°C ведут ступенчато с выдержкой при Ac1-(5-10)°C до завершения процесса полигонизации [SU 1423607 A1, C21D 1/78, C21D 1/18, 15.09.88].

Недостатком данного режима является необходимость подстуживания на воздухе до температуры Ac1-(5-10)°C, что требует организации дополнительной площадки подстуживания с контролирующей аппаратурой для замера температуры охлаждения. Несоблюдение этой температуры приводит к нарушению процессов полигонизации и как следствие нестабильность ударной вязкости при температуре минус 60 градусов. Кроме того, из-за колебаний химического состава отливок в пределах марочного состава температура полигонизации будет меняться, что приведет к разбросу значений ударной вязкости, особенно при отрицательных температурах

Наиболее близким по технической сущности и достигаемому эффекту является способ термоциклической обработки низколегированных и углеродистых сталей, включающий многократные нагревы и охлаждения, согласно которому нагрев проводят до температуры гомогенизации аустенита со скоростью 3…5°C/мин, а охлаждение - со скоростью, обеспечивающей сорбитное или мартенситное, или бейнитное превращение до температуры на 50…100°C ниже Ar1 или Мк или Бк [RU 2135605 C2, C21D 1/78, C21D 1/18, 27.08.1999].

Этот режим эффективен для кованных изделий, а для литых деталей из-за дендритной ликвации не обеспечивается необходимый уровень ударной вязкости при температуре минус 60°C.

Целью заявляемого изобретения является повышение ударной вязкости литых деталей из углеродистых и низколегированных сталей перлитного класса при температуре минус 60°C.

Поставленная цель достигается тем, что согласно способу термоциклической обработки литых деталей из низколегированных и углеродистых сталей, включающему высокотемпературную аустенитизацию при температуре на 100-150°C выше точки Ас3, с выдержкой 2,5-3,0 мин на 1 мм сечения, многократные нагревы и охлаждения (не менее 3 циклов) в межкритическом интервале температур со скоростью, обеспечивающей перлитное или сорбитное, или бейнитное, или мартенситное превращение до температуры на 50-100°C ниже Ar1 или Бк, или Мк и окончательного охлаждения на воздухе или в закалочной жидкости и ступенчатый высокотемпературный отпуск со ступенью при температуре 400°C с выдержкой 1,5-2 ч.

Эффективность воздействия ТЦО определяется характером структурного строения - измельчением зерен, изменением их форм и ориентировки, обеспечением структурной однородности, а также изменением концентрации дефектов кристаллического строения. Основным структурным изменением при ТЦО является сильное измельчение зерна, которое, как правило, сопровождается уменьшением разнозернистости и более однородным распределением химических элементов. Одна из причин, вызывающих эти изменения в структуре стали состоит в интенсификации диффузии за счет усиления теплофизических факторов. Накопление дислокаций и образование полигональной субструктуры после ТЦО дают основание полагать, что ответственным за формирование дислокационной структуры при ТЦО сталей являются полиморфные превращения, приводящие к фазовому наклепу, в основном за счет разницы удельных объемов и модулей упругости. Образующийся фазовый наклеп сопровождается рекристаллизацией, которая по мере накопления деформации монотонно повторяется от цикла к циклу.

Микроструктура стали в литом состоянии крупнокристаллическая и неоднородная и в закаленном состоянии сталь имеет большой разброс показателей микротвердости и ударной вязкости. Применение высокотемпературной аустенитизации при температуре на 100-150°C выше точки Ас3, с выдержкой 2,5-3,0 мин на 1 мм сечения, обусловлено тем, что при этой температуре процесс миграции границ в механизме укрупнения зерен преобладает, такой нагрев исправляет перегрев литой структуры, но размер зерна получаемого после высокотемпературной аустенитизации получается относительно большим, но более равномерным по размеру.

Многократный нагрев и охлаждение из межкритического интервала формирует мелкокристаллическую микроструктуру и способствует однородности значений механических свойств и повышает значения ударной вязкости. Такая термическая обработка позволяет устранить грануляционную литейную сетку и существенно измельчить зерно.

Поэтому введение термической обработки из межкритического интервала позволяет исправить крупнозернистость, полученную после высокотемпературной аустенитизации и получить мелкое действительное зерно (примерно 8-10 балл). Такая термическая обработка обеспечивает повышение пластичности при сохранении прочности, уменьшает остаточные напряжения после термообработки и кроме того при равной прочности предел выносливости у мелкозернистой стали значительно выше, чем у стали с крупным зерном.

Проведение высокотемпературного отпуска со ступенькой при 400°C с выдержкой 1.5-2 ч обеспечивает выделение высокой плотности зародышей вторичных фаз, которые при более высокой температуре способны к росту и способствуют образованию гораздо более дисперсной структуры, чем при отпуске при более высокой температуре сразу после закалки, благодаря более правильному пространственному расположению частиц и меньшему разбросу их по размерам. Мельчайшие сферические частицы вторичных выделений расположены равномерно по телу и границам зерна. Все это способствует значительному росту ударной вязкости при температуре минус 60°C.

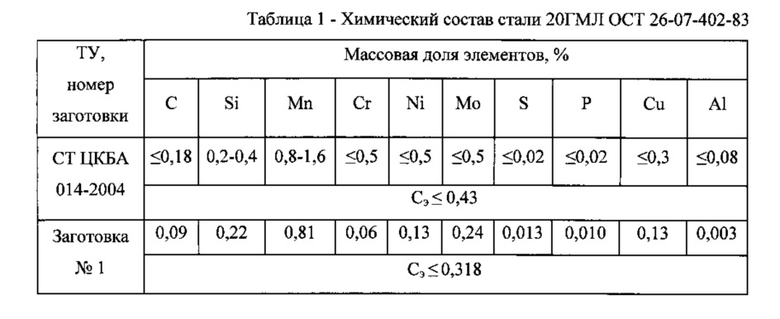

В качестве конкретного примера выполнения изобретения, предлагаемый способ термоциклической обработки литых деталей опробован на стали 20ГМЛ ОСТ 26-07-402-83 (химический состав см. таблица 1). В настоящее время отливки из стали 20ГМЛ подвергают нормализации при температуре 900-920°C, выдержке 10-12 ч и отпуску при температуре 600-650°C, выдержке 10-12 ч, охлаждению на воздухе (СТ ЦКБА 014-2004).

Критические точки стали 20ГМЛ: Ac1=730°C, Ас3=845°C, Ar1=650°C, Мн=380°C.

Режим 1.

Переохлаждение до температуры ниже Ar1.

Заготовки из стали 20ГМЛ нагревались до температуры 950°C, выдерживались 4 ч. после прогрева и охлаждались до 550-600°C в течение 0,5 ч., затем нагревались до 800°C в течение 0,5 ч. Циклы охлаждения до 550-600°C и нагрева до 800°C повторяли 3 раза. Последнее охлаждение от 800°C проводили в воду. После закалки проводили отпуск при температуре 600°C со ступенькой в процессе нагрева при 400°C с выдержкой 1,5 ч. Выдержка при 600°C составляла 3 ч.

Благодаря нагреву до 950°C исходная литая структура превращается в аустенитную и при выдержке происходит гомогенизация аустенита, а при последующем трехкратном термоциклировании с температур 800°C зерно существенно измельчается до 8-10 балла. Ступенчатый отпуск обеспечил структуру мелкозернистого перлита. Проведение предложенного режима термической обработки позволило получить высокий предел текучести и ударную вязкость при температуре минус 60°C.

Режим 2.

Переохлаждение до температуры ниже Мк.

Заготовки из стали 20ГМЛ ОСТ 26-07-402-83 нагревались до температуры 950°C, выдерживались 4 ч после прогрева и охлаждались до 20°C, затем нагревались до 800°C в течение 0,5 ч. Циклы охлаждения до 20°C и нагрева до 800°C повторяли 3 раза. Охлаждение проводилось в воду. После закалки проводили отпуск при температуре 600°C со ступенькой в процессе нагрева при 400°C с выдержкой 1,5 ч. Выдержка при 600°C составляла 3 ч.

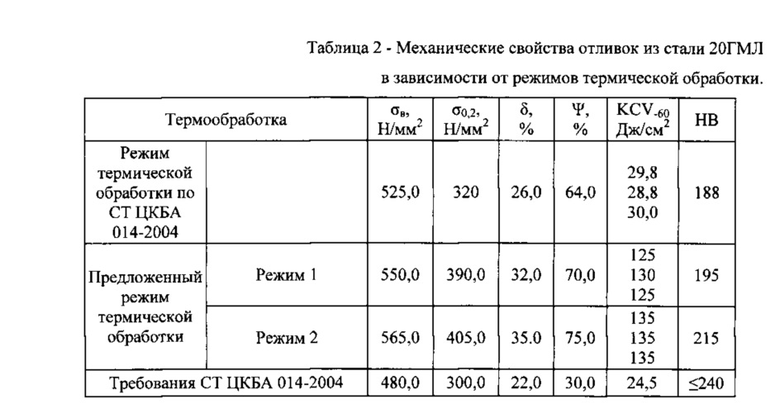

Полученные механические свойства приведены в таблице 2.

Предложенный способ термоциклической обработки обеспечивает высокий уровень и стабильность характеристик при рабочих температурах до минус 60°C, что обеспечивает повышенный ресурс работы современного нефтяного, газового оборудования и оборудования других отраслей машиностроения.

Технологические процессы ТЦО состоят из операций многократных нагревов и охлаждений, режимы которых имеют характерное отличие от традиционных методов термообработки: отсутствие выдержки при осуществлении многократных нагревов и охлаждений с оптимальными скоростями.

Использование заявляемого изобретения позволяет существенно упростить режим термоциклической обработки литых деталей из низколегированных и углеродистых сталей и получить более высокий комплекс механических свойств, превосходящий комплекс механических свойств, получаемых традиционными методами термоциклической обработки, особенно значения ударной вязкости литых деталей из низколегированных и углеродистых сталей при температуре до минус 60°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2503726C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2304625C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ ТРУБ | 2011 |

|

RU2484149C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ КРИОГЕННОЙ КОНСТРУКЦИОННОЙ СТАЛИ | 2019 |

|

RU2703008C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ХРОМОМОЛИБДЕНОВОЙ СТАЛИ | 2015 |

|

RU2599465C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2020 |

|

RU2738870C1 |

| Труба коррозионно-стойкая из низкоуглеродистой доперитектической стали для нефтегазопроводов и способ её производства | 2017 |

|

RU2647201C1 |

| Способ закалки деталей из низкоуглеродистой борсодержащей стали | 2018 |

|

RU2690386C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОДЕФОРМИРУЕМЫХ ТРУБ | 2014 |

|

RU2580772C1 |

Изобретение относится к области металлургии и может быть использовано при термоциклической обработке (ТЦО) сталей перлитного класса, применяемых в нефтяной, газовой промышленности, вагоностроении и других отраслях машиностроения. Для повышения ударной вязкости при отрицательных температурах до минус 60°C. проводят высокотемпературную аустенитизацию литой детали при температуре на 100-150°C выше точки Ас3 с выдержкой 2,5-3,0 мин на 1 мм сечения, затем многократные нагрев и охлаждение из межкритического интервала, последующую закалку из межкритического интервала с охлаждением в воде и ступенчатый отпуск с нагревом сначала до 400°C с выдержкой 1,5-2 ч, а затем до 600°C с выдержкой 3 ч. 1 з.п. ф-лы, 2 табл., 2 пр.

1. Способ термоциклической обработки литых деталей из низколегированных и углеродистых сталей, включающий высокотемпературную аустенитизацию при температуре на 100-150°C выше точки Ас3 с выдержкой 2,5-3,0 мин на 1 мм сечения детали, охлаждение, многократные нагрев до температуры межкритического интервала и охлаждение до температуры Ar1 – (100-150)°C со скоростью, обеспечивающей получение структуры перлита, последующую закалку путем нагрева до температуры межкритического интервала с охлаждением в воде и ступенчатый отпуск с нагревом сначала до температуры 400°C с выдержкой 1,5- 2 ч, а затем до 600°C с выдержкой, составляющей 3 ч.

2. Способ по п. 1, в котором количество циклов нагрева и охлаждения в межкритическом интервале составляет не менее 3.

| Способ термической обработки литых сталей | 1981 |

|

SU1076468A1 |

| Способ термической обработки заго-TOBOK из углЕРОдиСТыХ и НизКОлЕгиРОВАН-НыХ СРЕдНЕуглЕРОдиСТыХ КОНСТРуКциОННыХСТАлЕй | 1979 |

|

SU850736A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ДЕТАЛЕЙ | 1990 |

|

RU2024627C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2481406C2 |

| Способ электролитического осаждения серебра из органических растворителей | 1932 |

|

SU33135A1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2135605C1 |

Авторы

Даты

2018-11-19—Публикация

2015-02-18—Подача