2. Устройство для осуществления способа по п. 1, содержащее агломерационную машину с зажигательным гор- . ном, барабан-окомкователь и устройство для сжигания топлива, выполненное в виде цилиндрического дымоприемника с жалюэийными заслонками, примыкающего верхним основанием к воздушному инжектору, соединенному с коллектором парогазовоздушной смеси, установленным в барабане-окомкователе посредством -трубопровода, от-. личающееся тем, что устройство для сжигания топлива нижним основанием, выполненным водоохлаждаемым, примыкает к своду или любой стенке зажигательного горна агломерационной машины.

3.Устройство по п. 2, отличающееся тем, что смеситель инжектора снабжен расположенным у его устья кольцевым водопроводом с симметрично расположенными на нем водяными форсунками, соединенным с водоохлаждаемыми элементами основания дымоприемника, причем форсунки установлены под углом 35-40 к оси инжектора.

4.Устройство по пп. 2 и 3, о т личающееся. тем, что площгщь сечения сопел коллектора парогазовоздушной смеси со стороны загрузки, составляющих 70-80% их суммарного количества, в 1,5-2,0 раза больше сечения остальных.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подогрева агломерационной шихты и устройство для его осуществления | 1987 |

|

SU1622412A1 |

| Способ подогрева шихты и устройстводля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU821514A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Устройство для обработки агломерационной шихты паром | 1982 |

|

SU1108118A1 |

| Устройство для загрузки агломерационной машины | 1981 |

|

SU985676A1 |

| ЗАЖИГАТЕЛЬНЫЙ ГОРН АГЛОМЕРАЦИОННОЙ МАШИНЫ | 1995 |

|

RU2097668C1 |

| МНОГОСОПЛОВАЯ РЕКУПЕРАТИВНАЯ ТРУБЧАТАЯ ГОРЕЛКА | 1996 |

|

RU2103602C1 |

| ГОРН ДЛЯ ЗАЖИГАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ, СПЕКАЕМОЙ НА ДВИЖУЩИХСЯ КОЛОСНИКОВЫХ ТЕЛЕЖКАХ | 2016 |

|

RU2626370C1 |

| Агломерационная машина | 1976 |

|

SU739323A1 |

| Способ зажигания агломерационной шихты | 1980 |

|

SU945207A1 |

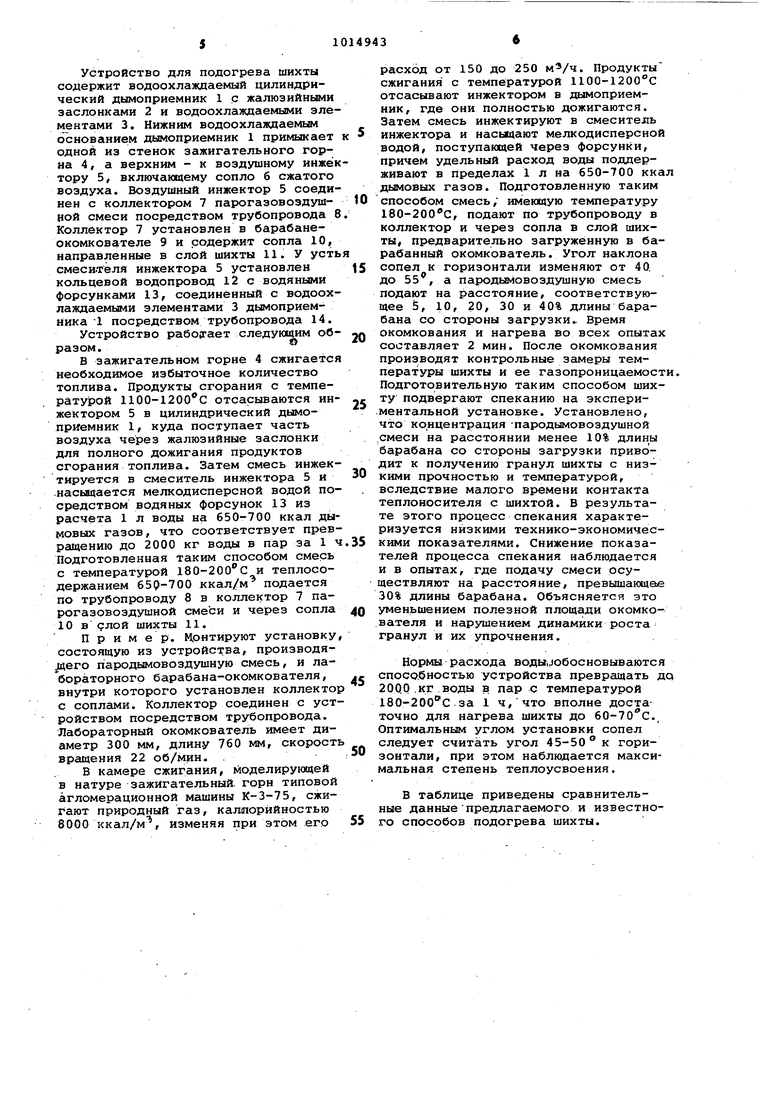

1. Способ подогрева агломерационной шихты, включающий сжигание топлива за пределами окомкователя с последующим смешением продуктов сжигания с воздухом , частично насыщенным водой ,и подачу в слой движущейся шихты на расстоянии 20-30% длины барабана со сторойы загрузки, отличающийся тем, что, с целью интенсификации процесса спекания, снижения энергозатрат и металлоемкости, а также обеспечения безопасных условий работы, сжигание избыточного количества топлива осуществляют в зажигательном горне агломашины, а продукты горения с помощью инжекции смешивают за пределами его с мелкодисперсной V водой, удельный расход которой равен 1 л на каждые 650-700 ккал тепла да мовых газов. 4i CD 4i 00 6070 80. /fo/rttfeefnfo cone/1 - /, am /to/nfvef/rrfa 90 pug.t

Изобретение относится к окускова нию железорудного материала, а более контсретно к производству железорудного агломерата на конвейерных машинах. Известны способы подогрева агломерационной шихты горячим возвратом обожженной известью, а также перегре тым паром и нагретым воздухом 1. Недостаткёийи способов являются ухудшение санитарных условий в агло, мерационных цехах и низкая эффективность подогр.ева. Причем подогрев шихты перегретым паром и нагретым воздухом влечет за собой удорожание себестоимости агломерата. Наиболее близкимк предлагаемому по технической сущности и достигаемому результату является способ подо-грева шихты, в котором подогрев шихты и воды, поступаклцей для ее увлажнения, производится путем сжигания топлива за пределами барабанаокомковател.я с последующим смешением продуктов сжигания с воздухом, частичным насыщением водой, и подачей в слой движущейся шихты на расстоянии 20-30% длины барабана со стс роны загрузки. Устройство для осуществления способа включает агломерационную машину с зажигательным горном, барабан-оком кователь и устройство для сжигания топлива, выполненное в виде цилиндри ческого дымоприемника с жалк)зййнь ми заслонками, примыкающего верхним оскованием к воздушному инжектору, соединенному с коллектором паровоздушной смеси, установленным в барабанеокомкователе посредством трубопровода 2J. Однако нагретый воздух или же час тично насыщенный парами воды обладает низким теплосодержанием и для.нагрева шихты до температуры выше температуры равновесного состояния системы водяной пар - воды требуется до 10000-12000 м/ч воздуха с температурой 400°С. Подача такого количества теплоносителя в барабан-окомкователь наряду с нарушением динамики процесса грануляции шихты требует дополнительного строительства мощных вытяжек. Кроме того, нагретый воздух довольно трудно проникает в поры материала, особенно мелкодисперсного, поэтому такой способ нагрева материала характеризуется низкимкоэффициентом усвоения тепла. Кроме того, использование данного способа нагрева шихты в практике аглопроиэводства связано со строительством теплового агрегата, требующего индивидуальный подвод и сжигание топлива, контроля со стороны обслуживающего персонала, вместе с тем увеличивается металлоемкость, не обеспечиваются безопасные услдвия эксплуатации. Цель изобретения - интенсификация процесса спекания, снижение энергетических затрат металлоемкости, повышение безопасных условий работы для обслуживающего персонала. Указанная цель достигается согласно способу, включающему сжигание топлива за пределами окомкователя с последующим смешением продуктов сжигания с воздухом,частично насыщенным водой, и подачу в слой движущейся шихты на расстоянии 20-30% длины барабана со стороны загрузки, необходимое избыточное количество сжигают в зажигательном горне агломашины, а продукты горения с помощью инжекции смешивают за пределами его с мелкодисперсной водой, удельный расход ко торой равен 1 л на каждые 650700 ккал тепла дымс5вых газов. В устройстве для осуществления сп соба подогрева шихты, содержащем аГ ломерационную машину с зажигательным горном, барабан-окомкователь и устройство для сжигания топлива, выполненное в виде цилиндрического дымоприемника с жалюзийными заслонками, примыкаклцего верхним основанием к воздушному инжектору, соединенному с коллектором парогазовоздушной смеси, установленным в барабане-окомкователе посредством трубопровода, устройство для сжигания топлива нижним основанием,выполненным ЕОДООХлаждаемым, примыкает к своду или любой стенке зажигательного горна агло мерационной машины. Кроме того , смеситель инжектора снабжен расположенным у его устья кольцевым водопроводом с симметрично расположенными на нем водяными форсунками, соединенным с водоохлаждаемыми элементами основания дымоприемника, причем форсунки установлены под углом 35-40 к оси инжекг тора. Площадь сечения сопел коллектора парогазовоздушной смеси со стороны загрузки, составляющих 70-80% их сум марного количества, в 1,5-2,0 раза больше сечения остальных. Такой способ сжигания необходимо го избыточного количества топлива в зажигательном горне агломашины полностью предопределяет безопасные условия эксплуатации установки, не требует строительства индивидуальной камеры сгорания с топливосжигающим устройством и контроля со стороны обслуживающего персонала аглоцеха. Инжектирование 650-700 ккал ды мовых газов на каждый литр воды с последукядим смешением позволит полу чать до 2000 кг паролымовоздушной смеси в час с температурой 180-200 при этом расход теплоносителя будет достигать предельного максимального значения соответствующего 4000 Подача такой смеси, обладающей довольно высоким теплосодержанием 650 700 ккал/м, в слой шихты позволит повысить коэффициент усвоения тепла ввиду более глубокого проникновения паров теплоносителя в мельчайшие по комкующегося материала и большей их контактной поверхности. Кроме того, инжектирование смеси в барабан-оком кователь на расстояние,.не превышанадее 30% его длины, позволяет произ водить нагрев шихты без особых заметных нарушений динамических закон мерностей процесса грануляции, а вы полнение сопел с- различной площадью сечения - максимально увеличить тепловую нагрузку в период увлажнения, где гранулы шихты еще не сфорированы и площадь их контакта с теплоносителем велика. На фиг. 1 представлен график зависимости влияния количества сопел и их площади сечения на количество усвоенного шихтой тепла(а) плоьЦгщь сечения сопел со стороны загрузки в 1,5-2,0 раза больше; б) то же7 в 2,5-3,0 раза больше; в) площадь сечения всех сопел равная}; на фиг. 2 аэродинамическая характеристика устройства/ г) угол установки форсунок 35-40 ; д) то же, 25-30°; е) то же, 45-50°); на фиг. 3 - зависимость разрежения в смесителе инжектора и расхода сжатого воздуха от угла установки форсунок; на фиг. 4 - устройство для подогрева шихты, общий вид; на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - разрез Б-Б на фиг. 4. При грануляции шихты в барабанных окомкователях на участке, составля- ющем до 30% длины окомкователя со стороны загрузки, шихта находится в стадии смешения и зарождения центров окомкования, процесс грануляции собственно начинается после прохождения указанного пути. По мере удаления от загрузочного конца барабана объемная масса материала уменьшается. Именно на участке смешения необходимо распределить смесь гаким образом, чтобы теплоусвоение было как можно максимальным. Максимум усвоения тепла наблюдается в случае, когда площадь сечения сопел, пример- . но составляющая 70-80% их общего количества, в 1,5-2,0 раза больше площади сечения остальных (фиг. 1). Объясняется это высокой площадью контактирующей поверхности шихты и теплоносителя и соблюдением строгого соответствия количества теплоносителя площади обрабатываемой поверхнос ти шихты. Угол установки форсунок примерно соответствует углу раскрытия конфузора инжектора, что способствует уменьшению местного сопротивления на входе в смеситель инжектора. Согласно результатов стендовых испытаний (фиг. 2 и 3) при угле установки форсунок, соответствующем 35-40, разрежение в смесителе составляет 220230 мм вод.ст. При изменении угла установки, ниже или выше указанных пределов, разрежение в смесителе снижается. Снижение разрежения вызывает увеличение расхода сжатого воздуха с 600 до 650 , т.е. при соблюдении указанных пределов угла установки сопел устройство работает более экономично, следовательно и процесс нагрева в целом будет характеризоваться более высокими технико-экономическими показателями. Устройство для подогрева шихты содержит водоохлаждаемый цилиндрический дымоприемник 1 р жалюэийными заслонками 2 и водоохлаждаемыми элементами 3. Нижним водоохлаждаемым основанием дымоприемник 1 примыкает одной из стенок зажигательного горна 4, а верхним - к воздушному инжек тору 5, включающему сопло б сжатого воздуха. Воздушный инжектор 5 соединен с коллектором 7 парогазовоздушной смеси посредством трубопровода 8 Коллектор 7 установлен в барабанеокомкователе 9 и содержит сопла 10, направленные в слой шихты 11. У усть смеси-тёля инжектора 5 установлен кольцевой водопровод 12 с водяными форсунками 13, соединенный с водоохлаждаемыми элементами 3 дымоприемника посредством трубопровода 14. Устройство работает следующим образом.® В зажигательном горне 4 сжигается необходимое избыточное количество топлива. Продукты сгорания с температурой 1100-1200 0 отсасываются инжектором 5 в цилиндрический дымоприемник 1, куда поступает часть воздуха через жалюзийные заслонки для полного дожигания продуктов сгорания топлива. Затем смесь инжектируется в смеситель инжектора 5 и .насыщается мелкодисперсной водой посредством водяных форсунок 13 из расчета 1 л воды на 650-700 ккал дымовых газов, что соответствует превращению до 2000 кг воды в пар за 1 ч Подготовленная таким способом смесь с температурой 180-200 С и теплосодержанием 650-700 ккал/м подается по трубопроводу 8 в коллектор 7 парогазовоздушной смеси и через сопла 10 в длой шихты 11. Пример. Мрнтируют установку состоящую из устройства, производя йего пародымовоздушную смесь, и лабораторного барабана-окомкователя, внутри которого установлен коллектор с соплами. Коллектор соединен с устройством посредством трубопровода. Лабораторный окомкователь имеет диаметр 300 мм, длину 760 мм, скорость вращения 22 об/мин. В камере сжигания, моделирующей в натуре зажигательный горн типовой агломерационной машины , сжигают природный газ, калпорийностью 8000 ккал/м, изменяя при этом его расход от 150 до 250 . Продукты сжигания с температурой 1100-1200С отсасывают инжектором в дымоприемник, где они полностью дожигаются. Затем смесь инжектируют в смеситель инжектора и насыцают мелкодисперсной водой, поступающей через форсунки, причем удельный расход воды поддерживают в пределах 1 л на 650-700 ккал дымовых газов. Подготовленную таким способом смесь, имеющую температуру 180-200 0, подают по трубопроводу в коллектор и через сопла в слой шихты, предварительно загружённую в барабанный окомкователь. Угол наклона сопел к горизонтали изменяют от 40 до 55 , а пародымовоздушную смесь подают на расстояние, соответствующее 5, 10, 20, 30 и 40% длины барабана со стороны загрузки.. Время окомкования и нагрева во всех опытах составляет 2 мин. После окомкования производят контрольные Зс1меры температуры шихты и ее газопроницаемости. Подготовительную таким способом шихту подвергают спеканию на экспери.ментальной установке. Установлено, что концентрация -пародымовоздушной .смеси на расстоянии менее 10% длины барабана со стороны загрузки приводит к получению гранул шихты с низкими прочностью и температурой, вследствие малого времени контакта теплоносителя с шихтой. В результате этого процесс спекания характеризуется низкими технико-экономическими показателями. Снижение показателей процесса спекания наблюдается ив опытах, где подачу смеси осуществляют на расстояние, превышающее 30% длины барабана. Объясняется это уменьшением полезной площади окомкователя и нарушением динамики роста гранул и их упрочнения. Нормы расхода воды обосновываются способностью устройства превращать да 200Q кг воды в пар с температурой 180-200С .за 1 ч, что вполне доста точно для нагрева шихты до 60-70 0., Оптимальным углом установки сопел следует считать угол 45-50к горизонтали, при этом наблюдается максимальная степень теплоусвоения. В таблице приведены сравнительные данныепредлагаемого и известного способов подогрева шихты.

о о о оо

00

Ч

VO

о

о о чI о

00

ел

о о п

о о

04

t

н о

0)

п в л 3

S X

о о о

VO

«л

о гч

о

о

са

о о о

о о

го

с (4

Предлагаемый способ подогрева шихты и устройство для его осуществления позволяет улучшить качество подготовки шихты, и результате чего удельная производительность аглоустановки увеличивается на 7%, а расход твердого топлива в шихте снижается с 47 до 41-42 кг/т агломерата; увеличивается коэффициент использования тепла с 68 до 80-81%, что позволяет

снизить расход тегуганосителя с 0,06 до 0,.022 м/кг аглошихты.

Использование предлагаемого устройства в промышленности не требует строительства отдельного агрегата, что связано с дополнительным расходом металлоконструкций и контроля со стороны обслуживающего персонала аглоцеха, что предопределяет безопасные условия их работы.

устаноВми форсунок (ригЗ

/

А-Л

ipia.S

SB

PM.f

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вегмай Е.ф | |||

| Теория и технология агломерации, М., Металлургия, 1974, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ подогрева шихты и устройстводля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU821514A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-30—Публикация

1981-08-07—Подача