I

Изобретение относится к окускованйкЛ железорудного сырья, а именно к производству железорудного материала на конвейерных машинах.

Известны способы подогрева агломерационной шихты горячим возвратом, обоженной известью, а также перегретым паром и нагретым воздухом

Недостатком этих способе® является ухудшение санитарных условий в агломерационных цехах и низкая эффективность подогрева. Подогрев шихты перегретым паром и нагретым воздухом влечет за собой удорожание себестоимости агломерата.

Наиболее близким к предпагаемому является способ подогрева шихты и устройство для его осушествлейия, в котором подогрев шихты и воды, поступающей для ее увлажнения, производится путем сжигания Коксовального, природного или другого газа непосредственно в смесительном барабане 2 .

Такое устройство дпя подогрева шихты выполнено в виде двух концентрически рас2 V

положенных труб-внешней, подводящей воздух, и внутренней, подводящей газ, помещенных параллельно водоподводящей трубе вдоль оси барабана-смесителя и снабженных соплами-для сжигания газа по всей апине барабана.

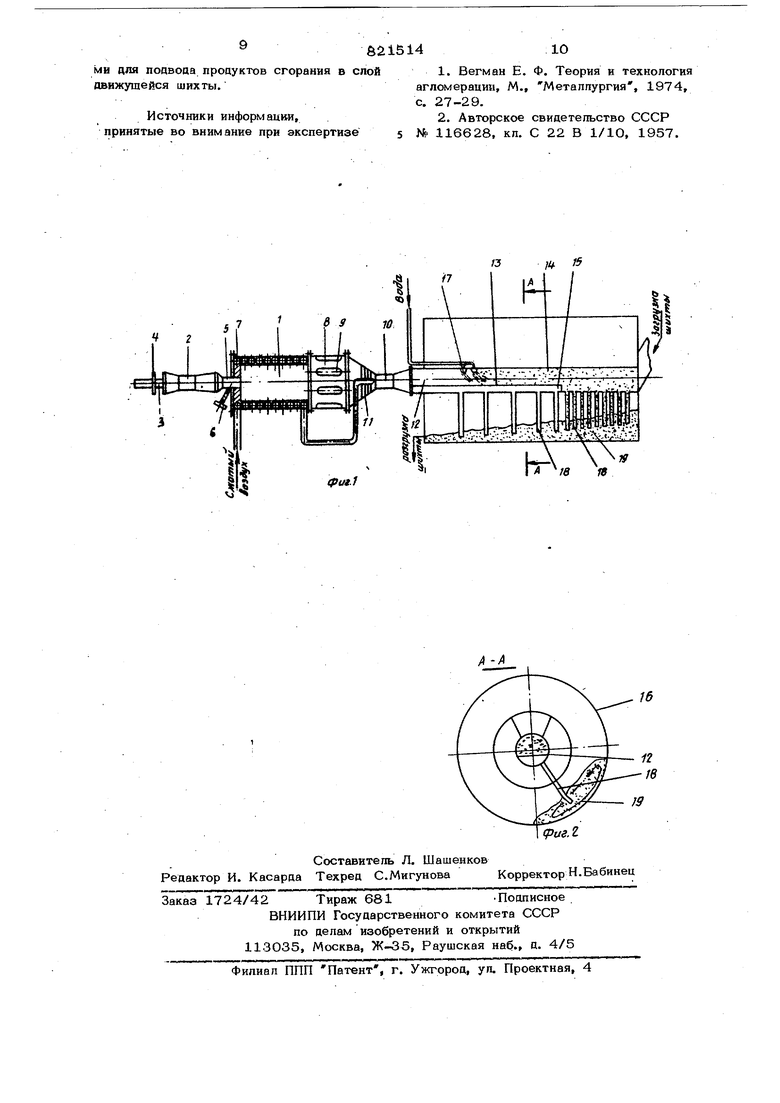

Недостатки этого способа 1состоят в том, что разные по крупности гранулы (от О до 2р мм), составляющие агломерационную шихту, попадая в область факельного горения, нагреваются с различной интенсивностью, мелкие гранулы чрезмерно прогреваются, активизируя, при этом процессы испарения влаги, влекущие за собой разрушение гранул до мелкодисперсного состояния. Крупные же гранулы в результате малой продолжительности тепловой обработки не успевают прогреться до оптимальной температуры, что снижает эффективность, подогрева, в результате чего удельная производительность агпомашин .не достигает ожидаемого результата. Кроме того, при таком подогреве швхты, осуществляемом пламенем базовой 3 горелки над движущимся споем шихты, 8О-60% тепла не усваивается последней, что приводит к снижению КПЛ устройства до 0,2-0,4, т.е. к увеличению энергетических затрат. Следует также отметить, что остановки и запуски устройства, связанные с остановками и запусками агло- машин, вызывают взрывоопасные хлопки, а это создает повышенную опасность для обслуживающего персонала агломерационных цехов. Цель изобретения - интенсификация пр цесса спекания, снижение энергетических затрат и обеспечение безопасных условий работы обслуживающего персонала. Указанная цель достигается тем, что подогрев шихты осуществляют. сначала с увлажнением гранул, а затем с их подсушкой, для чего топливо сжигают за пре делами барабана-окомкователя и продукты сжигания смешивают с воздухом, затем 6О-7О% смеси насьпцают мелкодисперсной водой и подают в слой движущейся шихты на расстоянии 2О-30% по длине барабана со стороны загрузки, а остальное кодичество подают на расстоянии 7О-8О% длины барабана со стороны загрузки. Устройство для осуществления предлагаемого способа подогрева шихты выпопHerfo в виде термоизолированной камеры сгорания с топяивосжигаюлим узлом и примыкающего к ним смесительного цилиндра с желюзийными заслонками, соединенного с воздушным инжектором высокого давления, связанного шарнирно с установленным в барабане-окомкователе коллектором для подачи продуктов сгорания в шихту, который вьтполнен посредством металлической перегородки двухкамерным npFE4eM одна из камер снабжена форсунка ми для насыщения продуктов сгорания ме кодисперсной водой и составляет 6О-7О% объема коллектора, а в нижней своей час ти коллектор снабжен соплами для подвод продуктов сгорания в слой движущейся шихты. Такой способ сжигания топлива за пре делами барабана-окомкователя предопреде ляет безопасные условия работы для обслуживающего персонала аглоцеха. По- дача 60-7О% продуктов сгорания, насыщенных мелкодисперсной водой, обеспечивает условия максимального теплоусвоения и способствует процессу формировани гранул в начальной стадии окомкования. Кроме того, такой способ повышает эффективность нагрева ввиду большой контактной поверхности шихты с теплоноси 14 телем. Остальное количество продуктов сгорания способствует частичному удалению влаги с гранул путем испарения, а следовательно, уплотнению частиц, cocTJaaляющих гранулы, что приводит к упрочнению последних в сыром виде. Наряду с этим уменьшение сил поверхностного натяжения влаги препятствует образованию больших непрочных комков. Для максимального использования по лезной площади барабана-окомкователя подвод продуктов сгорания, насыщенных мелкодисперсной водой, осуществляется в начальной стадии окомкования, составляющей 20-30% длины барабана со стороны его загрузки. На фиг. 1 изображено устройство для подогрева шихты, общий вид; на фиг. 2 разрез А-А на фиг. 1, Устройство для подогрева шихты содержит термоизолированную камеру 1 сгорания с топливосжигающим устройством 2, содержащим газовое сопло 3 с регулирующей воздушной заслонкой 4. В торце камеры 1 сгорания, примыкающей к топливосжигающему устройству 2, устроен горелочный вентиль 5 с запальником 6. Внешний слой термоизоляции камеры выполнен в виде трубчатого змеевикового Рекуператора 7. К камере сгорания примыкает смесительный цилиндр 8 с желюзийными заслонками 9. Смесительный цилиндр смонтирован с воздушным инжектором 10 высокого давления, включающим сопло 11 сжатого воздуха. Инжектор 10 соединен с коллектором 12, разделенным стенкой 13 на камеры 14 и 15. Коллектор 12 установлен внутри барабанаокомкователя 16 и содержит водяные форсунки 17 и сопла 18, нахбдяхциеся в потоке 19 движущейся шихты. Устройство работает следующим ЗОМ.,.. rfff,.-f-v: . , в камере 1 сгорания сжигается -Топливо при помощи топливосжигающего устройства 2. Продукты сгорания при 1О5О IISO C поступают в смесительный ци - ; линдр 8, где смещиваются с атмосферным воздухом, засасываемым инжектором 10 через жалюзийные заслонки 9 и образуют смесь с температурой . Затем смесь подается в двухкамерный коллектор, где разделяется на 2 потока при помощи стенки 13. В камере 14 смесь насьпцается мелкодисперсной воаой посредством форсунок 17 и через сопла 18 камеры 14 поступает в слой 19 движущейся шихты. Остальное количество смеси поступает в слой движущейся шихты также через-соппа 18 камеры 15,

Пример. Проводятся слеауюцие опыты по подогреву шихты.

Для этой цели в барабане лабораторного окомковатепя монтируют коллектор с соплами, разделенный .стенкой на две камеры. Лабораторный окомкователь характеризуется следующими техническими данными: диаметр барабана - ЗОО мм, длина барабана - 760 мм, скорость вргь щения барабана - 22 об/мин. В одной из камер коллектора устанавливаются воцяные форсунки для тонкого распыления воды. В качестве теплоносителя используется нагретый до ЗОО°С вентиляторный воздух с давлением 4ОО мм вод.ст. Параметры теплоносителя берутся исходя из прилагаемого расчета устройства для подогрева шихты.

Часть воздуха подают в одну на камер где воздух насыщается мелкодисперсной водой и через соппа осуществляют ввод его непосредственно в слой движущейся шихты, остальную часть нагретого воздуха также через камеру и сопла вводят в шихту. Количество насыщенного водой воздуха изменяют в- пределах 5О-8О% и осуществляют его подачу в слой Hai расстоянии 1О, 20, 30 и 40% длины барабана со cTopOHbF загрузочного узла. Время окомкования во всех случаях равнозначное и составляет 2 мин. После окомкования производят контрольный замер температуры шихты и ее газопроницаемость.

Подготовленную таким образом шихту подвергают агломерации на экспериментальной аглоустановке.

В ходе проведения исследований было установлено, что подача влагосодержащего теплоносителя (нагретого воздуха, насыщенного мелкодисперсной водой) в спой движущейся шихты в количествеменее 6О% не обеспечивает, оптимальной температуры подогрева шихты, в результате чего снижается газопроницаемость шихты и соответственно падает удельная производительность аглоустановки. При подаче смеси в количестве более 70% температура шихты не изменяется, ввиду снижения коэффициента усвоения тепла шихтой, что снижает эффективность лредлагаемого Способа. Наряду с этим концентрация влагосодержащего теплносителя на расстоянии менее 2О% длины барабана со стороны загрузки приводит к получению гранул шихты с низкой прочностью, которые разрушаются в процессе агломерации и снижают газодинамические характеристики агломерируемого слоя. Свыше ЗО% - уменьшается полезная площадь барабанного окомкования и нарушается динамика роста гранул, в результате чего показатели проаесса спекания снижаются.

Для сравнения предлагаемого способа, подогрева шихты и устройства для его осуществления с известным проводились также исследования известного способа -подогрева шихты и ее спекание. Данные сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева агломерационной шихты и устройство для его осуществления | 1981 |

|

SU1014943A1 |

| Способ подогрева агломерационной шихты и устройство для его осуществления | 1987 |

|

SU1622412A1 |

| Устройство для обработки агломерационной шихты паром | 1982 |

|

SU1108118A1 |

| Способ агломерации и устройство для его осуществления | 1985 |

|

SU1423614A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ подготовки агломерационной шихты | 1982 |

|

SU1067064A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| МНОГОСОПЛОВАЯ РЕКУПЕРАТИВНАЯ ТРУБЧАТАЯ ГОРЕЛКА | 1996 |

|

RU2103602C1 |

| Способ подготовки агломерационной шихты к спеканию | 1982 |

|

SU1110811A1 |

50

57 59

1,69

0,70 1.71 О,8О 61 0,82 1,73 63 0,74. 1,70 Предлагаемый способ подогрева щихты и устройство осуществления позволяет по сравнению с известными ув личить контактную поверхность шихты с теплоносителем, упрочнить гранупы шихты, в результате чего улучшаются газодинамические характеристики агломерируемого слоя, при этом удельная производительность аглоустановки -увеличивается на 9%. Формула изобретения 1. Способ подогрева шихты, вкпючаюший подогрев воды, лоступаюшей для увлажнения в барабан-окомкователь, продук тами сжигания топлива, отличающийся тем, что, с целью интенсификации процесса спекания, снижения энергетических затрат и обеспечения безопас ных условий работы, топливо сжигают за пределами барабана-окомкователя и продукты сжигания смешивают с воздухом, затем 60-7О% смеси насыщают мелкоГГродолжение таблицы дискперсной водой и подают в спой движущейся щихты на расстоянии 20-ЗО% длины барабана со стороны загрузки, а остальное количество подают на расстоянии 7О-8О% длины барабана со стороны разгрузки. 2. Устройство для осуществления спр-. соба по п. 1, содержащее приспособление для сжигания топлива и барабан-оком ков атель, отличающееся тем, что, приспособление для сжигания топлива выполнено в виде термоизолированной каме- ры сгорания с топливосжигающим узлом и примыкающего к ним смесительного цилиндра с желюзийными заслонками, соединенного с воздушным инжекторсш высокого давления, связанного шарнирно с установленным в барабане-окомкователе коллектором для подачи продуктов сгорания в шихту, который разделен металлическо{4 перегородкой на две камеры, причем одна из камер по крайней мере одной форсункой для насыщения продуктов сгорания мелкодисперсной водой в составляет 60-7О% объема коллектора, а в нюкней своей части коллектор снабжен соплами для подвода продуктов сгорания в спой движущейся шихты. .. Источники информации, принятые во внимание при экспертизе5 Ч 2

131t. IS 1. Вегман Е. Ф. Теория и технопогия агпомерации, М., Метаппургия, 1974, с. 27-29. 2. Авторское свидетельство СССР № 116628, кп. С 22 В 1/1О, 1957. J-.--W -ч- - .- .-..--г - ...А--у.-:.-лЬА. V

Авторы

Даты

1981-04-15—Публикация

1979-06-08—Подача