Изобретение относится к металлургии в частности к способу обработки питых деталей из алюминиевых и магниевых сп вов, преимущественно тонкостенных, и может быть использовано в авиационной промышленности, машиностроении и приборостроении. Известен способ обработки отливок из алюминиевых и магниевых сплавов, включающий закалку в воде и последующее старение f1 . Однако такой способ не позволяет обрабатывать тонкостенные детали, так как при &том они подвержены короблению и поводке. Известен также способ термической обработки литых деталей из алюминиевы сплавов, включающий нагрев их под закалку и последующее старение в заневоленном состоянии С . Недостаток способа состоит в том, : что после такой обработки прочностные свойства и геометрические размеры изделий по периметру не отличаются стабшй ностью. Это обусловлено различными условиями теплоотвода от поверхности изделия при охлаждении его вместе с приспособлением, фиксирующим егр форму. Кроме того, в результате многократ ных теплосмен геометрия самого приспо соблення изменяется, что, в конечном счете, приводит к отклонению размеров детали от требуемых. Цель изобретения - повышение стабильности прочностных характеристик и гес,1етрических размеров., Поставленная цель достигается тем, что согласно способу, включающему закалку и старение, закалку деталей ведут в свободном состоянии, затем юс за яеволивают в термощтампе, нагретом до 22О-250 С, и после нагрева деталей до температуры щтампа их в таком состоянии подстуживают до 180-200°С и при этой температуре проводят старение в течение 1-3 ч. Существенные отличия способа состо в новой совокупности операций осуществ ; ления способа, а также регламентирован ных режимах нагрева деталей в термоштампе и старения. Положительный эффект способа обусловлен тем, что при нагреве в стальном термоштампе закаленные отливки, имею щие овальность, расширяясь при нагрева нии больше, чем штамп, деформируются и приобретают разме ры и геометрию штампа. При нагреве штампа до температуры ниже в него невозможно поместить изделие с эллипсностью более 0,9-1,0 мм, которая возникает, после закалки. Нагрев штампа вьш1е 250°С и, следовательно, помещенного в него изде-. ЛИЯ, может привести к пере страиванию и ухудшению прочностных характеристик. Старение при 18O-2DO°C в течение 1-3 ч обеспечивает повьшхение прочност ных характеристик, так как при этих режимах исключается возможность коагуляции вьщеляющихся фаз. По предлагаемому способу обрабатъшают отливки из сплавов алюминиевого АЛ9 и магниевого МЛ5. Изделия, имеющие форму усеченного конуса с вьюо1Х)й 700 мм, наружными диаметрами оснований 27Q-29О мм и толщиной стенок до 5 мм подвергают закалке по режиму Т4. Закаленные изделия имеют эллипсность 0,8-1, О мм, что в 4-5 раз превышает требования. Закаленные изделия помещают в предварительно нагретый до 22О и термоштамп, имеющий форму усеченного конуса высотой 1000 мм и внутренними диаметрами оснований 276,6 и 290,6 мМ на высоте 7ОО мм. Толшина стенок тер- моштампа 2 О мм. После нагрева конусов от комнатной температуры до температуры штампа, последний с изделием подстуживают до 18 0-2 00°С, помешают в шахтную печь с принудительной циркулярией печной атмосферы, где при этой температуре в течение 1 и 3 ч проводит ста рение. Охлаждение деталей после старения .проводят в термоштампе на воздухе. . В таблице приведены сравнительные данные; для деталей, обработанных известным и .предлагаемым способами. Как видно из таблицы предлагаемый способ позволяет получить стабильные прочностные характеристики, их разброс уменьшается примерно в 1,3-3, О раза, а максимальное коробление хэллипсность) уменьшается в 3-10 раз. Технико-экономическая эффективность от применения предлагаемого способа обработкк заключается втом, что повьшаетс-я выход годной продукции, снижается трудоемкость изготовления изделий за счет уменьшения припусков на последую, щую механическую обработку.

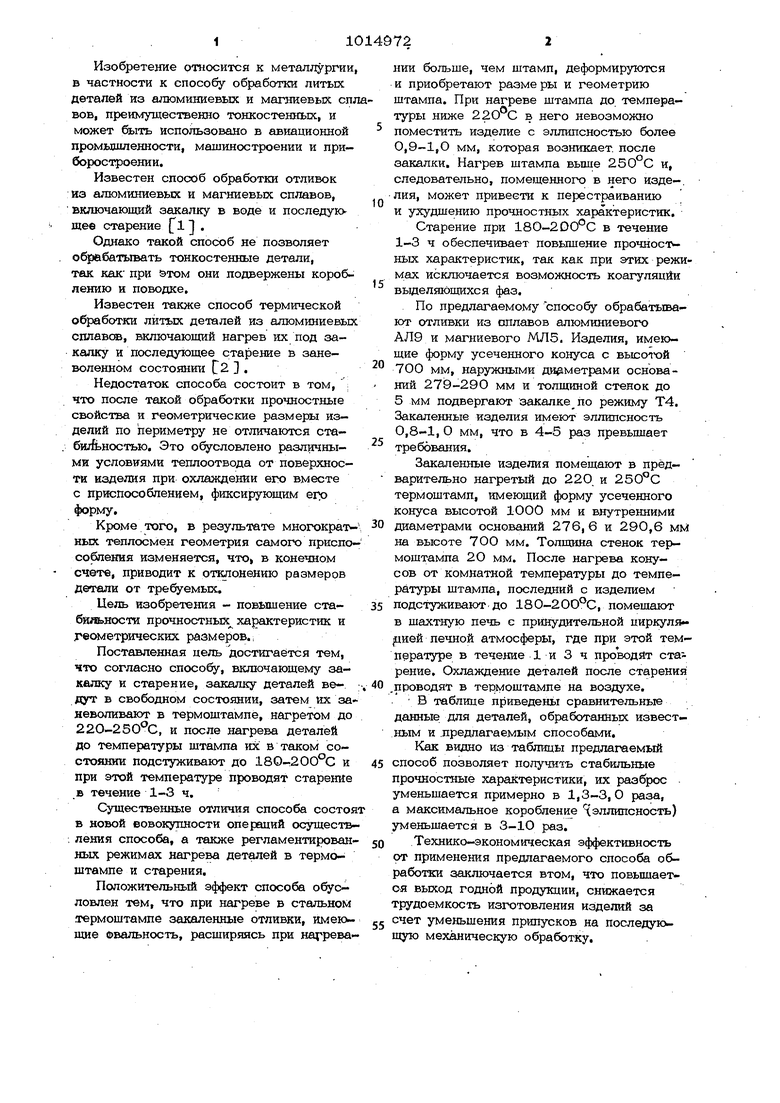

Режим обработан

Известный способ для АЛ9/МЛ5

Закалка и старение в приспособлении Предлагаемый способ для АЛ9/МЛ5

Закалка в свободном

состоянии

Ч... 250°С

Максимальное коробление

МПа (эллипсность), мм

О,6-0,8 210-185 1,0-0,8

265-235

22О-21О

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки тонкостенных изделий | 1987 |

|

SU1447928A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2184174C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2405856C1 |

| ПЛИТА ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569275C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| Способ изготовления деталей из алюминиевых сплавов и шихта для выплавки алюминиевых сплавов | 1990 |

|

SU1786164A1 |

| ОГНЕСТОЙКИЙ ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ | 2022 |

|

RU2809612C2 |

| Способ термической обработки силуминов | 1981 |

|

SU996509A1 |

| ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ С РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 2015 |

|

RU2617072C2 |

| ЛИТЕЙНЫЙ МАГНИЕВЫЙ СПЛАВ | 2012 |

|

RU2506337C1 |

СПОСОБ ОБРАБОТКИ ЛИТЫХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ И МАГНИЕВЫХ СПЛАВОВ, преимущественно тонкостенных, включающий закалку и старение, отличающийся тем, что, с целью повыщешся стабильности прачностяньпс характеристик и геометрических ,меров, закалку деталей ведут в свобод- ном состоянии, затем их заневоливают в термоштампе, нагретом до 220-250 лЗ, И после нагрева деталей до температури штшипа их в таком состоянии подстуживают до 18О-20О С и при этой температуре проводят старение в течение 1-3 ч.

Авторы

Даты

1983-04-30—Публикация

1981-10-26—Подача