4 4 СО Ю

оо

Изобретение относится к термической обработке и может быть использовано при закалке тонкостенных изделий.

Цель изобретения - предотвращение коробления и повышение прочностных средств преимущественно деталей двойной кривизны.

Указанная цель достигается тем, что согла-сно способу, включающему установку детали в приспособление меж ду внутренними и наружными фиксаторами, фиксирование детали, ее нагрев и охлаждение, установку детали производят внутренней поверхностью на фиксаторы, имеющие вид свободно подвешенных гибких элементов, на наружную поверхность перпендикулярно внутренним, свободно накладывают анало- гичные фиксаторы, а фиксирование осуществляют обтягиванием поверхности детали за счет натяжения фиксаторов.

Способ обеспечивает получение сетки из фиксаторов в виде гибких эле- ментов, образующих совместно с деталью любой формы и размеров конструкции, жесткость которой прямо про- |порциональна силе натяжения тросов. Кроме того, сетка обеспечивает мини мальную площадь.контакта с деталью и-свободнзто циркуляцию охлаждающей жидкосои, что уменьшает коробление и предотвращает появление мягких пятен при закалке.

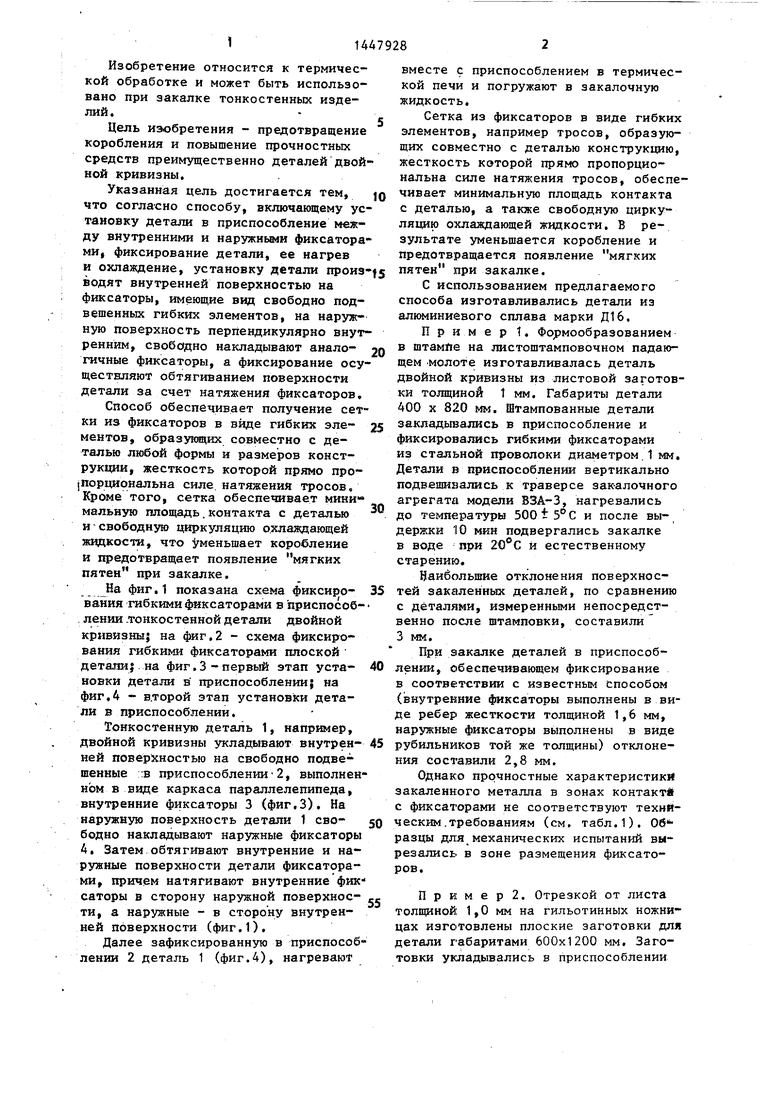

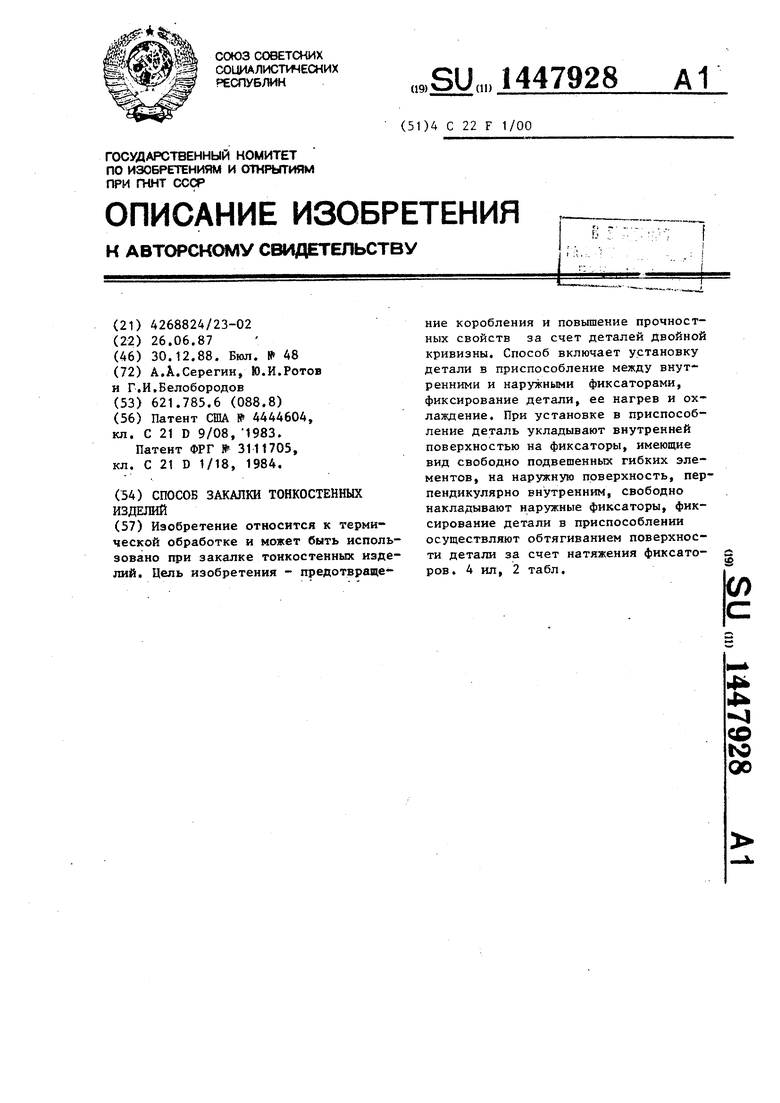

На фиг,1 показана схема фиксиро- вания гибкими фиксаторами в приспособлении -Тонкостенной детали двойной кривизны; на фиг.2 - схема фиксирования гибкими фиксаторами плоской детали} на фиг.3-первый этап уста- ВОВКИ детали в приспособлении; на фиг,4 - в.торой этап установки детали в приспособлении.

Тонкостенную деталь 1, например, двойной кривизны укладывают внутрен- ней поверхностью на свободно подвешенные :в приспособлении 2, выполненном в виде каркаса параллелепипеда, внутренние фиксаторы 3 фиг.З), На наружную поверхность детали 1 сво- бодно накладывают наружные фиксаторы 4, Затем обтягивают внутренние и наружные поверхности детали фиксаторами, причем натягивают внутренние фик саторы в сторону наружной повархнос- ти, а наружные - в сторону внутренней поверхности (фиг.1).

Далее зафиксированную в приспособлении 2 деталь 1 (фиг.4), нагревают

5 0

5

5 0

5 0

0

вместе с приспособлением в термической печи и погружают в закалочную жидкость.

Сетка из фиксаторов в виде гибких элементов, например тросов, образующих совместно с деталью конструкцию, жесткость которой прямо пропорциональна силе натяжения тросов, обеспечивает минимальную площадь контакта с деталью, а также свободную циркуляцию охлаждающей жидкости. В результате уменьшается коробление и предотвращается появление мягких пятен при закалке.

С использованием предлагаемого способа изготавливались детали из алюминиевого сплава марки Д16.

Пример 1. Формообразованием в штампе на листоштамповочиом падающем .молоте изготавливалась деталь двойной кривизны из листовой заготовки толщиной 1 мм. Габариты детали 400 X 820 мм. Штампованные детали закладывались в приспособление и фиксировались гибкими фиксаторами из стальной проволоки диаметром,1 мм. Детали в приспособлении вертикально подвешивались к траверсе закалочного агрегата модели ВЗА-3, нагревались до температуры 500t5°С и после выдержки 10 мин подвергались закалке в воде при и естественному старению,

Наибольшие отклонения поверхностей закаленных деталей, по сравнению с деталями, измеренными непосредственно после штамповки, составили

3 №1.

При закалке деталей в приспособлении, обеспечивающем фиксирование в соответствии с известным способом (внутрекние фиксаторы выполнены в виде ребер жесткости толщиной 1,6 мм, наружные фиксаторы выполнены в виде рубильников той же толщины) отклонения составили 2,8 мм.

Однако прочностные характеристики закаленного металла в зонах контакт с фиксаторами не соответствуют техническим, требованиям (см. табл.1). 06 разцы для механических испытаний вырезались в зоне размещения фиксаторов.

П р и м е р 2. Отрезкой от листа толщиной 1,0 мм на гильотинных ножницах изготовлены плоские заготовки для детали габаритами 600x1200 мм. Заготовки укладывались в приспособлении

31Д

и фиксировались гибкими фиксаторами из стальной проволоки диаметром 1,0 мм в соответствии с фиг.2, Детали в приспособлении вертикально подвешивались к траверсе закалочного агрегата модели ВЗА-3, нагревались до температуры 500 и после вы держки в продолжении 10 мин подвергались закалке в воде с температурой 20 С и естественному старению.

Наибольшие отклонения поверхностей закаленных заготовок по сравнению с заготовками, измеренными непосредственно после отрезки, составили 2,5 мм.

Отклонения от плоскостности детали после закалки по предлагаемому способу и прочностные характеристики зака

ленного металла сравнивались с показ телями, полученными при использовани известного способа (фиксаторы выполнены в виде ребер жесткости толщиной 1,6 мм, приваренными к плитам толщиной 25 мм, а заготовка зажата между плитами с указанными ребрами жесткости).

При использовании известного способа наибольшие отклонения (коробления) составили 3,3 мм.

Прочностные характеристики закаленного металла, как и в примере 1, оказались ухудшенными (см. табл.2).

Как видно из приведенных в примерах 1 и 2 данных, применение предлагаемого изобретения обеспечивает приблизительно одинаковые с извест ным показатели коробления. При этом дополнительно обеспечивается равномерность закалки по всем поверхностям закаленных деталей в результате свободного омывания детали закалоч-- ной жидкостью, в отличие от известного способа, при применении которого налицо пятность закалки и ухудшение механических свойств металла в зонах контакта поверхностей с жесткими массивнь гми фиксаторами.

Данный способ обеспечивает воз-. нежность обработки деталей различных форм и т«поразмеров от плоских до двойной кривизны в одном приспособлении и на одном комплекте фиксаторов .

Формула изобрет ения

Способ закалки тонкостенных изделий, преимущественно деталей двойной кривизны, включающий установку детали в приспособление между внутренни- ми и наружными фиксаторами, ее фиксирование, нагрев и охлавдение, от - личающийся тем, что, с

цельну предотвращения коробления и повышения прочностных свойств, установку детали проводят между внутренними и наружными фиксаторами, расположенными перпендикулярно друг другу и выполненными в виде свободно подвешенных гибких элементов, а фиксирование осуществляют путем натяжения фиксаторов .

Таблица 1

30

35

40

45

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2184174C2 |

| Закалочная среда | 1979 |

|

SU817074A1 |

| Способ формообразования деталей из высокопрочных алюминиевых сплавов | 1980 |

|

SU933790A1 |

| Способ обработки литых деталей из алюминиевых и магниевых сплавов | 1981 |

|

SU1014972A1 |

| Способ изготовления профильных деталей | 1982 |

|

SU1172628A1 |

| СПОСОБ ПРОИЗВОДСТВА БУРОВЫХ ШТАНГ | 1997 |

|

RU2134305C1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Устройство для закалки деталей | 1980 |

|

SU910802A1 |

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2405856C1 |

Изобретение относится к термической обработке и может быть использовано при закалке тонкостенньпс изделий. Цель изобретения - предотвращение коробления и повышение прочностных свойств за счет деталей двойной кривизны. Способ включает установку детали в приспособление между внутренними и наружными фиксаторами, фиксирование детали, ее нагрев и охлаждение. При установке в приспособление деталь укладывают внутренней поверхностью на фиксаторы, имеющие вид свободно подвешенных гибких элементов, на наружную поверхность, перпендикулярно внутренним, свободно накладывают наружные фиксаторы, фиксирование детали в приспособлении осуществляют обтягиванием поверхности детали за счет натяжения фиксаторов. 4 ил, 2 табл. (Л

Фиг.1

Фиг.з

фигЛ

| Патент США № 4444604, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент ФРГ № 3111705, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1987-06-26—Подача