4;:

;о со

9Ь Изобретение относится к гальвано стегии, в частностиi к электрохимич скому осаждению осмия. Известен электролит для электрохимического осаждения осмия, содержащий комплексные соединения осмия, соляную кислоту, хлористый аммоний и аммиак 11. Недостатком указанного электролита является малая толщина осмиевы покрытий и низкий катодный выход по току (до 1. Наиболее близким к изобретению п технической сущности и достигаемому результату является электролит, содержащий ионы осмия при использовании в качестве комплексообразователя натриевой соли сульфаминовой кислоты и гидроксид щелочного метал лаГ2. Существенным недостатком данного электролита является его низкая ста бильность , обусловленная снижением устойчивости осмий-сульфаматного ком плекса при незначительном отклонеНИИ 1;ислотности раствора от опт1 мального значения, что значительно усложняет процесс электрохимического осаждения осмия. Кроме того, из указанного электро лита не удается получить качестренны осмиевые покрытия толщиной более 3 м Цель изобретения - увеличение тол щины покрытий и упрощение процесса. Указанная цель достигается тем, что электролит для получения осмиевых покрытий, содержащий ионы осмия комплексообразователь и гидроксид щелочного металла, в качестве компл ксообразователя содержит сульфат натрия при следующем соотношении компонентов, г/л: Ионы осмия (в пересчете на металл) 0, Сульфат натрия50 -300 Гидроксид натрия0,0000t-40 Процесс осаждения проводят в ячейки без диафрагмы при 50-90°С и плотности тока 0,1-10 А/дм. При указанных режимах осаждения скорост наращивания покрытий составляет .0,08-0, мкм/мин. Катодный выход по току составляе 2,. Электролит готовят путем анодного растворения металлической осмиевой пластины в растворах сульфата натрия с концентрацией соли от 50 до 300 г/л при рН 8 - I, регулируемом добавлением определенного количества гидроксида натрия, и температуре 50-90 С в электролизере без разделения анодного и катодного пространства. Растворение протекает со выходом по току в интервале плотностей тока 0,02 - 2 А/дм. Растворение ведут до накопления необходимого количества металла в растворе. Электроосаждение осмия из полученного раствора можно осуществлять как с растворимым анодом (металлический осмий), так и нерастворимыми (платина, родий, графит). Электроосаждение осмия в ванне с растворимым анодом исключает необходимость корректировки раствора в процессе электролиза. При соответствующих соотношениях катодной и анодной поверхностей, выбираемых с учетом анодного и катодного выходов по току, можно длительное время поддерживать неизменной концентрацию осмия в растворе. ° Кроме того, для поддерж 1ния постоянной концентрации осмия можно применять определенное сочетание площадей растворимого и нерастворимого анодов. Концентрации компонентов, используемые для приготовления электролита являются оптимальными и обеспечивают получение качественных осадков осмия в широком интервале рН раствора. Гидроксид натрия добавляют в электролит с целью поддержания необходимрй кислотности раствора, которая в области граничных значений содержаия этого компонента в растворе сосавляет рИ 8 - И. Предельные значения концентрации смия в электролите обусловлены облатью получения качественных покрытий высоким выходом осмия по току. Крое того, при высоких концентрациях смия неоправдано возрастает стой- . ость ванн и увеличиваются затраты, вязанные с уносом электролита детаям;и. Предельные концентрации сульфата атрия в растворе объясняются необхоимостью поддерживать постоянным со тношение между сульфат-ионами и

ионами осмия в пределах от 60:1 до ЗаО:1.

Ки)йний предел содержания сернокислого натрия обус/ювлен тем, что недостаток сульфат-ионов сказывается на 5 непостоянстве образующегося,осмийсульфатного комплекса при накоплении .в электролите осмия свыше 0,5 г/л, несвязавшиеся в комплекс ионы осмия (вследС1;вие дефицита сульфат-ионов, ю являющихся лигандами, перешедшие в раствор при анодном растворении металла, окисляются до токсичной летучей четырехокиси осмия, что приводит к обеднению электролита осмием и отри- is цательно сказывается на условиях труда. Верхний предел концентрации нат;рия обусловлен возможной кристаллизацией соли на катоде и в растворе при пони- j жении температуры электролита. jO

Скорость осаждения осмиевых покрытий и.выход по току осмия повышается с увеличением температуры. Предпочти- . тельно процесс осаждения осмия ведут

при 65-75 С. При более низких температурах скорость осаждения снижается, а при более высоких происходит интенсивное испарение ванны.

Электролит стабилен в работе и не требует частой корректировки. После пропуск-ания через электро1 ит количества из расчета k2 С- продолжают осаждаться качественные осадки осмия необходимой толщины, характеризующиеся хорошим сцеплением с подложкой и отсутствием трещин. Содержание осмия в электролите в продолжение его эксплуатации остается практически постоянным.

Электролит позволяет осуществлять

.непосредственное осаждение осмия на различные проводящие материалы, в том числе на медь и медные сплавы, пермаллой, никель, вольфрам, молибден, титан, золото, серебро, платину, родий, палладий, индий, графит.

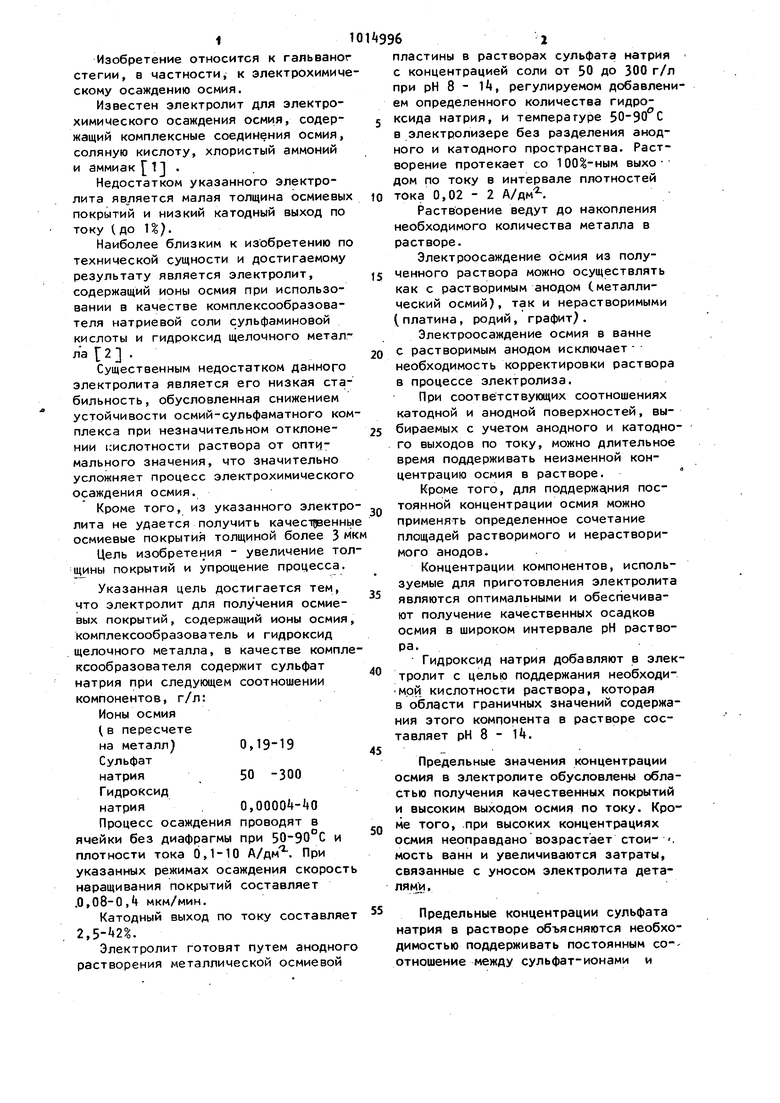

Примеры, иллюстрирующиеиспользова ние изобретения представлены в табл. 1.

.Т а б л и Ц а -1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимического осаждения осмиевых покрытий | 1980 |

|

SU933817A1 |

| Способ электроосаждения хромовых покрытий из электролита на основе гексагидрата сульфата хрома (III) и формиата натрия | 2023 |

|

RU2814771C1 |

| Электролит для катодного хроматирования цинка | 1987 |

|

SU1504291A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЛЬВАНИЧЕСКОГО ПОКРЫТИЯ ИНДИЕМ | 2023 |

|

RU2809766C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ЖЕЛЕЗНЫХ ПОКРЫТИЙ | 1995 |

|

RU2110622C1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ КАДМИЯ | 2006 |

|

RU2308553C1 |

| СПОСОБ ЭЛЕКТРООСАЖДЕНИЯ СПЛАВА ОЛОВО-ИНДИЙ | 2011 |

|

RU2458188C1 |

| Электролит серебрения | 1978 |

|

SU724606A1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 1992 |

|

RU2093612C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-ИНДИЙ | 1993 |

|

RU2082836C1 |

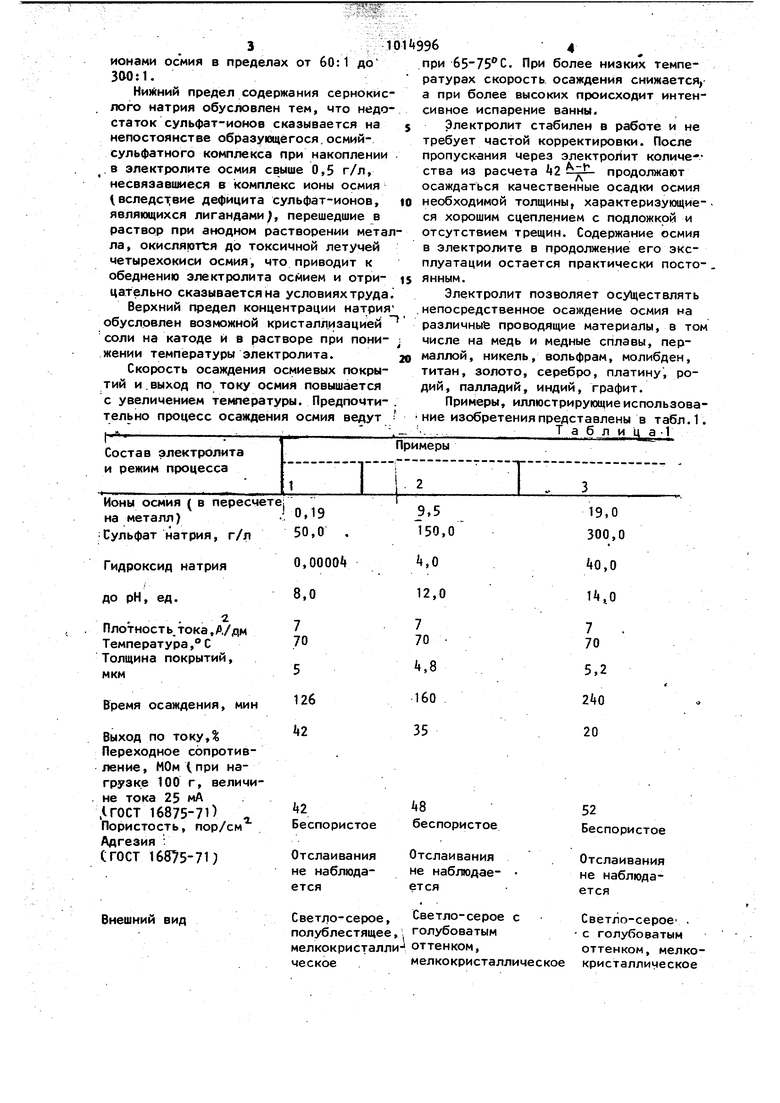

Переходное сопротивление , МОм I при нагрузке 100 г, величине тока 25 мА k2 Беспористое ,t ГОСТ 16875-71) Пористость, пор/см Адгезия : Отслаивания С ГОСТ 16875-71; не наблюдаетсяСветло-серо Внешний вид полублестящ мелкокриста ческое А8 беспористое 52 Беспористое Отслаивания Отслаивания не наблюдаене наблюдаетсяется Светло-серое с Светло-серое . голубоватым с голубоватым . оттенком, оттенком, мелкомелкокристаллическоекристаллическое S Для сравнения были получены тия из известного электролита. покры- Сравнительные данные приведены в табл, 2. 10Й9964 Таблица

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР Н- , кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США, ff | |||

| кл | |||

| опублик, 1971. | |||

Авторы

Даты

1983-04-30—Публикация

1981-07-13—Подача