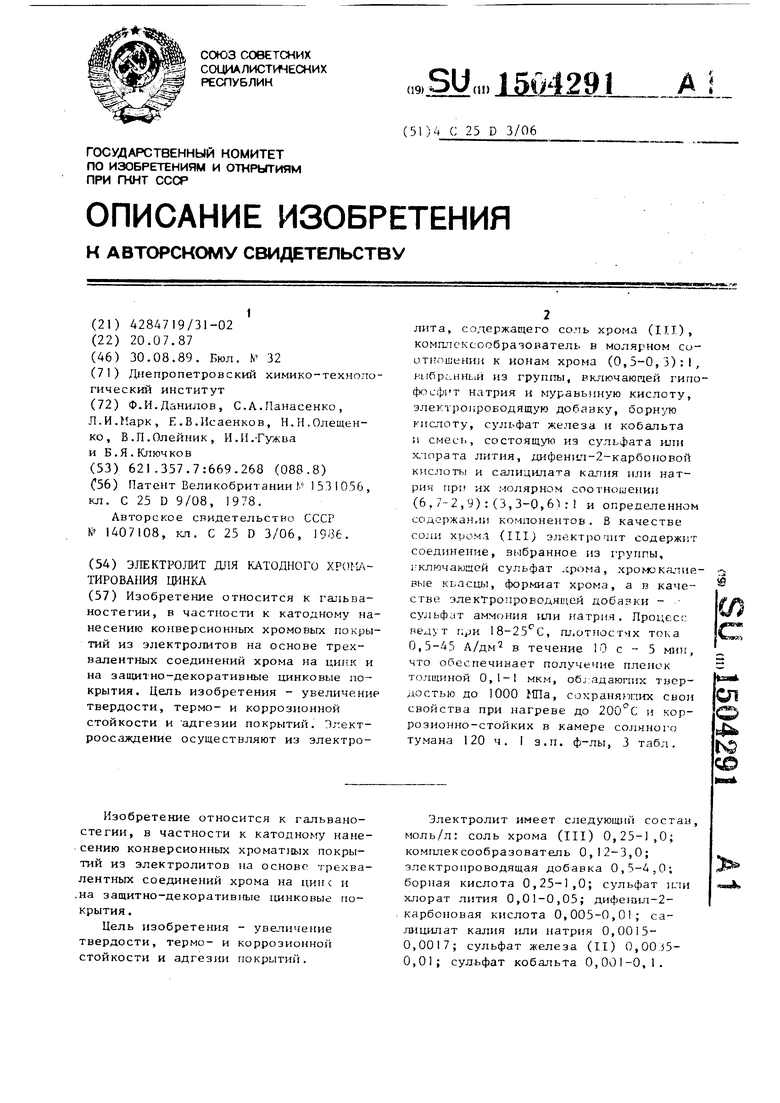

Изобретение относится к гальваностегии, в частности к катодноьгу нанесению конверсионных хромат}{ых покрытий из электролитов на основе трехвалентных соединений хрома на цинс н .на защитно-декоративные 1щнковые покрытия .

Цель изобретения - увеличение твердости, термо- и коррозионно стойкости и адгезии покрытий.

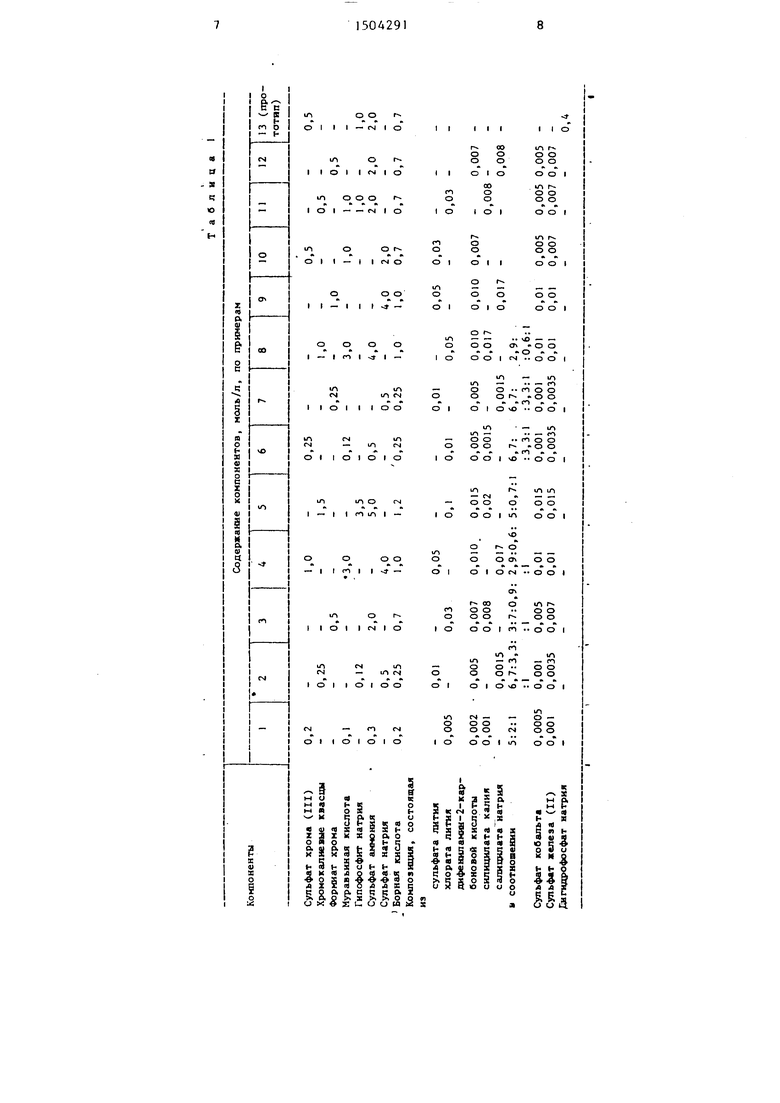

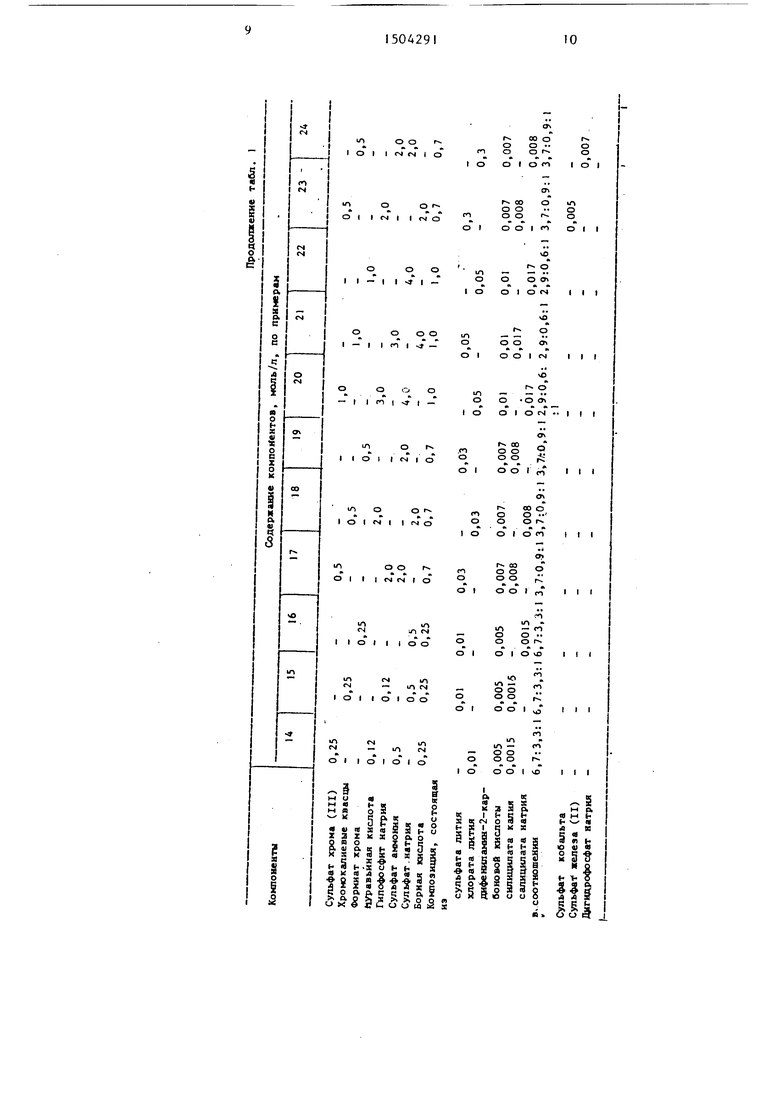

Электролит имеет следующий состав, моль/л: соль хрома (III) 0,25-1,0; комплексообразователь 0,12-3,0; электропроводящая добавка 0,5-4.0; борная кислота 0,25-1,0; сульфат пли хлорат лития 0,01-0,05; дифенил-2- карбоновая кислота 0,005-0,01; са- лицилат калия или натрия 0,0015- 0,0017; сульфат железа (II) 0,00.5- 0,01; сульфат кобальта 0,001-0,1.

Осаждение ведут при 18-25 С, катодной плотности тока D 0,5-45 Л/дм , объемной гшотности тока 0,5 А/дм, соотношении анодной и катодной плот- ности тока, Вд:В( 1:3.

Электролит готовят растворением в воде соответствующих солей при 70- с последующим охлаждением до температуры окружающей среды. Компо- зицию вводят в виде водиог о концентрата или покомпонентно по расчету. Сульфаты железа и кобальта вводят в виде солей в основной состав шш в виде водного концентрата.

При необходимости корректируют рИ электролита серной кислотой или раствором аммиака. Номинальное значение рК лежит в пределах 2,8 - 3,2.

В качестве анодов применяют любые инертные аноды, но предпочтительно применение титан-двухокисномарганце- вых.

Отличительной особенностью электролита является использование компо- зипии, состоящей из ионов лития, ди- фениламин-2-карбоновой кислоты и са- лицилата щелочного металла в соотношении (6,7-2,9):(3,3-0,6):1. Введе- ше композиции позволяет повысить твердость, термо- и коррозионную стойкость и начальную адгезию хром- конверсионных покрытий, наносимых на цинк или блестящее цинковое гальванопокрытие .

При введении указанной композиции снижается скорость коррозии цинково- го покрытия в процессе образования конверсионного покрытия, за счет увеличения толщины переходного слоя по- вышается проч}юсть сцепления с основой, а также обеспечивается соосаж- дение наряду с оксидом и Г1щроксидо хрома зерен металлического хрома в

соотнощении 1:2 - 1:3. Включения металлического хрома сообщают покрытию необходимую твердость л высокую адгезию свежеосаждешюй пленке. Оксиды и гидроксиды хрома, заполняя промежутки м ежду зернами, обеспечивают высокие защитные свойства покрытию, поскольку сами обладают высокой коррозионной стойкостью и предотвращают доступ коррозионно-актив- ной среды к покрываемому металлу. Образующееся покрьггие является беспористым.

Введение каждого из составляющих композиции в отдельности или присут

ствир только днух веществ не обеспечивает неюбходимой прочности сцепления, твердоети, коррозионной и термостойкости, не обеспечивается устойчивое соотношепие хрома и оксидов и гидроксидов хрома в покрытии.

Дополнительное введение сульфатов желеяа и кобальта расширяет диапазон ипотностей тока для получения качественных .-окрытий.

ЛифеНШ1 амин-2-карбоновая кислота представляет собой бесцветный поро- щок, г.пл. 182 С, применяется в качестве индикатора при окислительно- восстановительных реакциях.

Композиция представляет собой механическую смесь компонентов.

В качестве соли хрома (III) используют соединение, выбранное из группы, включающей сульфат хрома, хромокалиевые квасцы, формиат хрома, в качестве электропроводящей добавки - сульфаты аммония или натрия, а в качестве комплексообразователя - гипофосфит натрия или муравьиную кислоту.

Верхний предел концентраций солеР хрома, электропроводящих солей и борной кислоты определяется их растворимостью в электролите, а для электропроводящих солей также экономической целесообразностью.

Комплексообразователь вводят в молярном соотношении к количеству хрома как (0,5-0,3):. При использовании формиата хрома соблюдается соотношение 1:2 и дополнительное введение . комплексообразователя не обязательно.

Увеличение концентрации композиции или компонентов, входящих в нее, выше указанного предела не приводит к дальнейшему улучшению показателей качества и экономически нецелесообразно. Нижний предел обусловлен существенным снижением технологических параметров.

Введение солей кобальта и двухвалентного железа расширяет диапазон плотностей тока для получения качественных покрытий с 5-45 до 0,5- 45 А/дм. Верхшш предел их концентраций ограничен экономическими соображениями, нижний - снижением качества покрытия при Д менее 5 А/дм .

Электролит стабилен в работе при пропускании количества электричества 60 А ч/л.

Качественные покрытия толщиной от 0,1 до 1 мкм осаждают нри плотности ока от 0,5 до 45 А/мм за время 10 с - 5 мин.

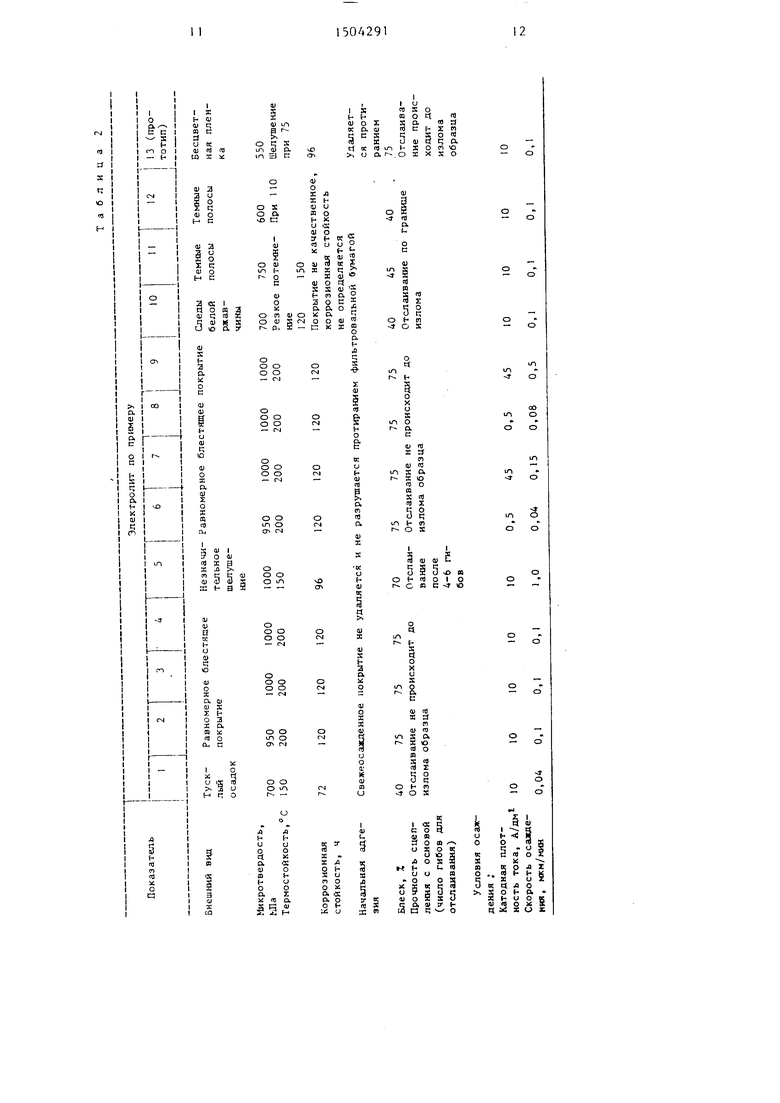

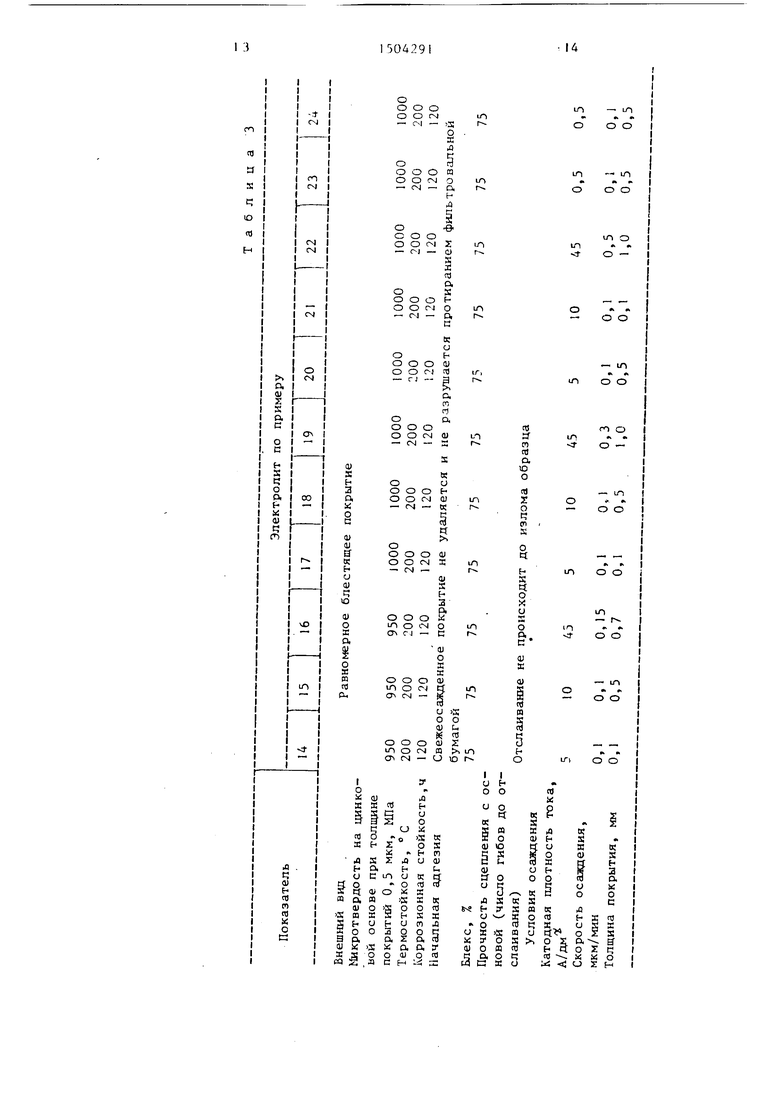

Параметры, характеризующие качество покрытия, определяли следующим образом.

Микротвердость покрытия на цинковой основе измеряли с помощью прибора ПМТ-2.

Термостойкость характеризовалась температурой, при которой начинали ухудшаться показатели качества покрытия при нагреве.

Коррозионная стойкость (ч) до появления следов коррозии определяли в камере соляного тумана при распылении 3%-ного раствора хлорида натрия.

Блеск (отражательная способность) в процентах определяли фотоэлектрическим блескомером ФБ-2 по отношению к серебряному зеркалу. Прочность сцепления покрытия с -основой определяли методом изгиба в соответствии с ГОСТ 9.302-79. Начальную адгезию oпpeдeляJш сразу после нанесения покрытия протиранием фильтровальной бу нагой. Устанавливали, удаляется (пол ностью или частично) или не удаляется (не разрушается) покрытие на основе .

Примеры конкретного выполнения приведены в табл. 1-3.

Как видно из представленных дан- нь1х, качественные покрытия получаются при плот1 остях тока от 0,5 до 5 А/дм , при этом толщина покрытия ожет лежать в пределах 0,1-1 мкм, время осаждения в пределах от 10 с о 5 мин.

Формула изобретения

1. Электролит для катодного хро- млтирования цинка, содержащий соль хрома (III), комплексообразователь в молярном соотношении к ионам хрома (0,5-0,3):, выбранный из группы, включающей гипофосфит натрия и муравьиную кислоту, электропроводящую 1Q добавку и борную кислоту, отличающий ся тем, что, с целью увеличения твердости, термо- и коррозионной стойкости и адгезии покрытий, он дополнительно содержит суль- 5 фаты железа (II) и кобальта и смесь, состоящую из сульфата или хлората лития, дифенил-2-карбоновой кислоты и салицилата калия или натрия при их молярном соотношении (6,7-2,9):(3j3- 2Q 0,6):1 и следующем соотношении компонентов, моль/л:

Соль хрома (III)0,25 - 1,0

Указанный комплексообразователь0,12 - 3,0 2g Электропроводящая добавка0,5-4,0 Борная кислота 0,25 - 1,0 Сульфат или

хлорат лития0,01 -0,05

Дифенил-2-карбоно- вая кислота 0,005 - 0,01

Салицилат калия

или натрия0,0015 - 0,0017

Сульфат железа (II)0,0035 - 0,01

30

35

40

Сульфат кобальта 0,001 - 0,1 2. Электролит по п.1, отличающийся тем, что в качестве соли хрома (III) он содержит соединение, выбранное из группы, включающей сульфат хрома, хромокалиевые квасцы, формиат хрома, а в качестве электропроводящей добавки - сульфат аммония или натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для катодного осаждения хромитных покрытий на медь и ее сплавы | 1988 |

|

SU1525235A1 |

| Электролит для катодного осаждения хромитных конверсионных пленок | 1989 |

|

SU1682412A1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 2009 |

|

RU2409707C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА ЦИНК-КОБАЛЬТ | 1995 |

|

RU2071997C1 |

| СПОСОБ ДЛЯ ПОКРЫТИЯ ДВИЖУЩЕЙСЯ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И ПОКРЫТАЯ МЕТАЛЛИЧЕСКАЯ ПОЛОСА, ПРОИЗВЕДЕННАЯ ЭТИМ СПОСОБОМ | 2015 |

|

RU2690156C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-БОР | 2008 |

|

RU2357015C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ НА МЕТАЛЛЫ И СПЛАВЫ | 1999 |

|

RU2139369C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ | 1992 |

|

RU2093612C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ НА МЕТАЛЛЫ И СПЛАВЫ | 1999 |

|

RU2146309C1 |

| ХИМИЧЕСКАЯ КОНВЕРСИОННАЯ ЖИДКОСТЬ НА ОСНОВЕ ТРЕХВАЛЕНТНОГО ХРОМА ДЛЯ ПОДЛОЖЕК ИЗ ЦИНКА ИЛИ ЦИНКОВОГО СПЛАВА, А ТАКЖЕ ХИМИЧЕСКАЯ КОНВЕРСИОННАЯ ПЛЕНКА ПОКРЫТИЯ | 2015 |

|

RU2676364C1 |

Изобретение относится к гальваностегии , в частности, к катодному нанесению конверсионных хромовых покрытий из электролитов на основе трехвалентных соединений хрома на цинк и на защитно-декоративные цинковые покрытия. Цель изобретения - увеличение твердости, термо- и коррозионной стойкости и адгезии покрытий. Электроосаждение осуществляют из электролита, содержащего соль хрома (Ш), комплексообразователь в молярном соотношении к ионам хрома (0,5-0,3):1, выбранный из группы, включающей гипофосфит натрия и муравьиную кислоту, электропроводящую добавку, борную кислоту, сульфат железа и кобальта и смесь, состоящую из сульфата или хлората лития, дифенил-2-карбоновой кислоты и салицилата калия или натрия при их молярном соотношении (6,7-2,9):(3,3-0,6):1 и определенном содержании компонентов. В качестве соли хрома (Ш) электролит содержит соединение, выбранное из группы, включающей сульфат хрома, хромокалиевые квасцы, формиат хрома, а в качестве электропроводящей добавки сульфат аммония или натрия. Процесс ведут при 18-25°С, плотностях тока 0,5 - 45 А/дм2 в течение 10 с - 5 мин, что обеспечивает получение пленок толщиной 0,1 - 1 мкм, обладающих твердостью до 1000 МПа, сохраняющих свои свойства при нагреве до 200°С и коррозионно-стойких в камере соляного тумана 120 ч. 2 табл.

Авторы

Даты

1989-08-30—Публикация

1987-07-20—Подача