S

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Цепная завеса вращающейся печи | 1979 |

|

SU773402A1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2022 |

|

RU2783929C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2022 |

|

RU2783930C1 |

| ЦЕПНАЯ ЗАВЕСА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1997 |

|

RU2123650C1 |

| ЦЕПЬ ДЛЯ ЦЕПНОЙ ЗАВЕСЫ ВРАЩАЮЩЕЙСЯ ПЕЧИ (ВАРИАНТЫ) | 2005 |

|

RU2285217C1 |

| Фильтр-подогреватель вращающейсяпЕчи | 1979 |

|

SU815441A1 |

| Цепная завеса вращающейся печи | 1988 |

|

SU1670316A1 |

| Тепломассообменное устройство вращающейся печи | 1981 |

|

SU1011977A1 |

| Цепная завеса вращающейся печи | 1983 |

|

SU1135987A1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

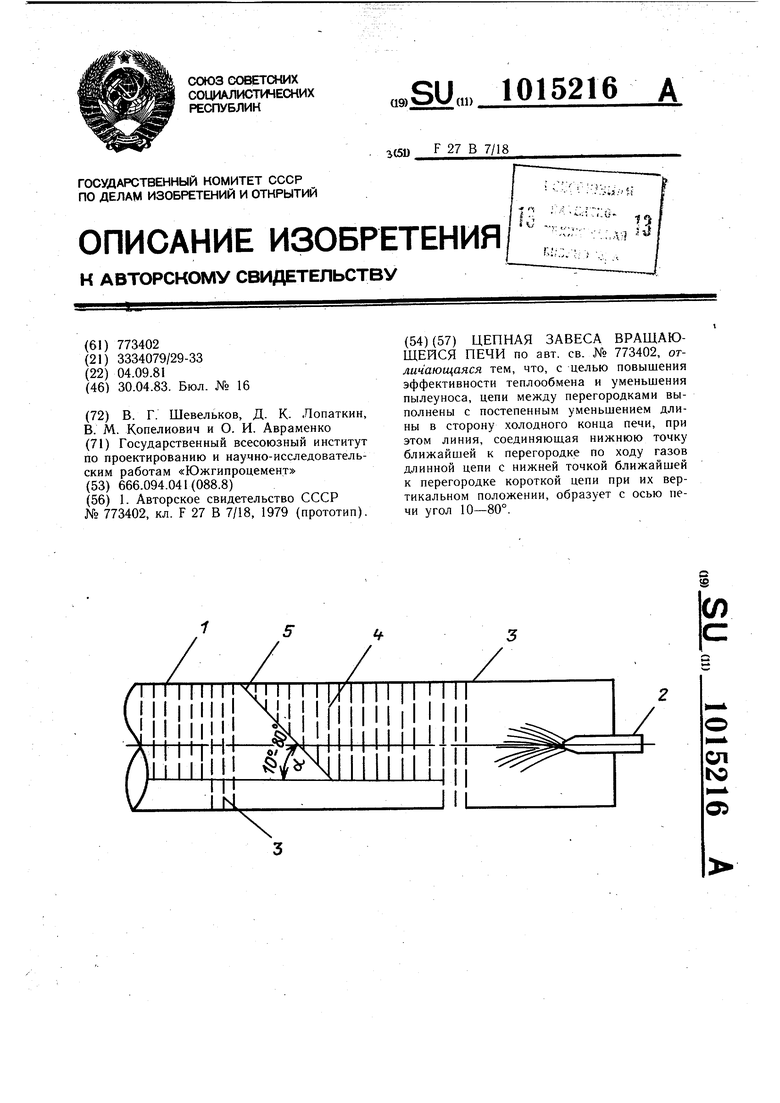

ЦЕПНАЯ ЗАВЕСА ВРАЩАЮЩЕЙСЯ ПЕЧИ по авт. св. № 773402, отличающаяся тем, что, с целью повышения эффективности теплообмена и уменьшения пылеуноса, цепи между перегородками выполнены с постепенным уменьшением длины в сторону холодного конца печи, при этом линия, соединяюшая нижнюю точку ближайшей к перегородке по ходу газов длинной цепи с нижней точкой ближайшей к перегородке короткой цепи при их вертикальном положении, образует с осью печи угол 10-80°.

и I и и I Х11 1 I /

|iiii |4j.i|in

|JiUi

rtyH111

ПТ ич

СП to

а

Изобретение относится к тенлообменным устройствам, снособствующим распределению газовых потоков во вращающихся клинкерообжигательных печах.

По основному авт. св. № 773402 известна цепная завеса вращающейся печи, содержащая прикрепленные к корпусу печи вдоль ее оси ряды цепей и размещенные меж ду ними распределительные устройства, выполненные в виде проницаемых для газа и материала перегородок, перекрывающих все сечение печи 1.

Недостатком известного устройства является неравномерное распределение потока газа по поперечному сечению цепной завесы перед входом его в проницаемую перегородку из-за того, что часть потока газов, встречая повышенное сопротивление, стремится выйти из цепей в свободное пространство под ними. Таким образом, на входе в проницаемую перегородку вектор средней скорости этой части потока направлен вниз, в сторону свободного пространства, в результате чего коэффициент распределения отходящих газов в поперечном сечении цепной зоны после проницаемой перегородки, определяемый отнощением средних скоростей отходящих газов в свободном от цепей пространстве и в пространстве занятом цепями, увеличивается с 1,16 до 2 (при идеальном коэффициенте, равном 1), количество газов, проходящих через цепи, уменьшается, и соответственно, меньше тепла эти газы отдают цепям, а цепи - материалу. Скорости газов в зоне соприкосновения с материалом увеличиваются, а следовательно, увеличивается пылеунос из печи.

Цель изобретения - повышение эффективности теплообмена и уменьшение пылеуноса из печи.

Указанная цель достигается тем, что в цепной завесе вращающейся печи цепи между перегородками выполнены с постепенным уменьщением длины, в сторону холодного конца пеЧи, при этом линия, соединяющая нижнюю точку ближайшей к перегородке по ходу газов длинной цепи с нижней точкой ближайшей к перегородке короткой цепи при их вертикальном положении, образует с осью печи угол 10-80°.

Такое выполнение цепной завесы позволяет создать как бы диффузоры для выравнивания потока горячих газов перед перегородками. В результате выравнивания потока вектор его средней скорости перед каждой перегородкой будет направлен по оси печи и в перегородках произойдет более равномерное распределение потока (т. е. коэффициент распределения отходящих газов в поперечном сечении цепной зоны печи за каждой перегородкой будет близок ).

В цепную завесу за перегородкой войдет

большее количество горячих газов, которые

отдадут цепям и материалу больше тепла,

скорости в подцепном пространстве ста5 нут меньше и пылеунос уменьшится.

Выбор величины угла в пределах 10- 80° между осью печи и линией, соединяющей нижнюю точку ближайшей к перегородке длинной цепи с нижней точкой ближайQ шей к перегородке короткой цепи при их вертикальном положении, определяется необходимостью создания эффективного диффузора при разных расстояниях между рядами цепей и разной длине цепей в печах различных диаметров.

5 Уменьшение этого угла менее 10°, например для печи диаметром 5 м, приводит к увеличению расстояния между перегородками до 20 м и к уменьшению общей теплообменной поверхности в два раза. Такой недостаток теплообменной поверхности не

может быть компенсирован равномерным распределением горячих газов в оставшейся части цепной завесы.

Увеличение этого угла более 80° не позволит лишнему количеству газов из нодцеп5 ного пространства перейти в пространство между перегородкой, освободившееся в результате укорочения цепей, и равномерно распределиться по перегородке, поскольку расстояние от ближайшей неукороченной цепи до перегородки, например для печи

0 диаметром 5 м и при длине цепей 3,5 м будет составлять всего 0,6 м и поток отходящих газов в подцепном пространстве изза больщой инерционности будет проходить это расстояние в нижней части печи, не попадая в верхнюю часть перегородки.

Таким образом, уменьшение величины угла менее 10° приводит к значительному уменьшению мощности данного участка цепной завесы, которое нельзя компенсировать фактором увеличения контакта отходящих газов с цепями. Угол в 10° - это предельно минимальный угол для печей с малым диаметром 3,0 м. Предельно максимальный угол-.80° предусмотрен для печи с диаметром 7,0 м.

На чертеже изображена цепная завеса

5 вращающейся печи.

Цепная завеса содержит печь 1 с горелкой 2 и цепной завесой, и проницаемыми перегородками 3.

Длина цепей 4 и 5 в рядах перед каждой перегородкой 3 постепенно уменьшается, при

0 этом линия, соединяющая нижнюю точку ближайшей к перегородке длинной цепи 4 с нижней точкой ближайшей к перегородке короткой цепи 5, образует с осью печи 1 угол d, величина которого составляет 10-80 Цепная завеса работает следующим образом.

Горячие газы, отходящие от факела горелки 2, пройдя через первую перегородку 3, распределяются в поперечном сечении цепной зоны так, что коэффициент их распределения составляет 1,16 (при идеальном, равном 1) и затем, встречая сопротивление, газы, проходящие через цепи 4 и 5 перед второй перегородкой 3, уже стремятся выйти из цепной завесы и выходят, однако не в пространство под цепями 4 и 5, а в пространство, образовавшееся в результате укорочения цепей 4 и 5 перед проницаемой перегородкой 3 и представляющее диффузор для выравнивания потока перед перегородкой 3. В этот диффузор, стремясь равномерно распределиться по всему сечению, поступает и излишняя часть газов из подцепного пространства, дв результате чего газы подходят к перегородке 3 распределенными относительно равномерно. В перегородке 3 происходит окончательное выравнивание потока и коэффициент распределения отходящих газов после нее приближается к идеальному, т. е. к 1. Таким образом, через цепи 4 и 5, будет проходить большое количество горячих газов, в результате чего отходящие газы будут отдавать цепям 4 и 5, а те - материалу большее количествво тепла, а скорость потока газов в зоне соприкосновения с материалом будет меньше и, соответственно, уменьшится пылеунос.

Кроме того, предлагаемаемая конфигурация цепной завесы способствует также 15 снижению ее металлоемкости за счет уменьшения длины цепей 4 и 5.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Цепная завеса вращающейся печи | 1979 |

|

SU773402A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1983-04-30—Публикация

1981-09-04—Подача