Предлагаемое изобретение относится к промышленности строительных материалов, а именно к способу производства портландцементного клинкера.

Известен способ получения портландцементного клинкера [Патент RU №2151113, опубл. 20.06.2000]. Способ включает подачу с холодного конца вращающейся печи сырьевой смеси с коэффициентом насыщения 0,92-2,10, а в горячую зону температур 550-1200°С с коэффициентом насыщения 0,05-0,50 и температурой плавления 1100-1150°С, при этом в зону температур 150-500°С дополнительно подают третий поток в виде сухой измельченной сырьевой смеси с коэффициентом насыщения 0,52-1,20 и величиной потерь при прокаливании 10-27% в количестве 15-40% от массы потока, подаваемого с холодного конца печи в расчете на сухое вещество.

Недостатком указанного способа является неравномерность подачи части сырьевой смеси, в результате чего изменяется химический состав клинкера и, как следствие, снижается качество продукции. Кроме этого количество подаваемого материала с горячего конца ограничено. Например, из опыта работы сотрудников кафедры Технология цемента и композиционных материалов БГТУ им. В.Г. Шухова, количество возвращаемой из электрофильтра пыли в печь с горячего конца не должно превышать 10 мас. % от питания сырьевой смесью. При этом не возникают технологические осложнения при обжиге клинкера. Данный способ характеризуется тремя точками подачи материала. Это сильно затрудняет управлением печью. Поэтому известный способ производства клинкера характеризуется повышенным расходом топлива при его обжиге.

Наиболее близким по технической сущности к заявляемому является способ получения портландцементного клинкера [Патент RU на изобретение №2198146, опубл. 10.02.2003, бюл. 4], характеризующийся подачей с холодного конца печи первого потока сырьевого шлама (смеси), а подача второго потока сухой измельченной смеси осуществляется за цепную завесу, где материал имеет температуру 150-500°С. При этом в состав сухой сырьевой смеси обязательно входят техногенные материалы для снижения потерь при прокаливании, что дополнительно снижает удельный расход тепла на обжиг. Поток сухой смеси не должен отличаться от коэффициента насыщения (КН) шлама на величину более 2%.

Недостатком прототипа является снижение температуры материала, выходящего из цепной завесы, потоком сухой сырьевой муки. Это приводит к выпуску некондиционного продукта. В самом способе этот отрицательный момент компенсируется использованием шлаков, которые снижают тепловой эффект клинкерообразования и дополнительно, в случае использования гранулированных шлаков, выделяется дополнительное тепло при их расстекловании. Кроме этого два потока с разными температурами могут плохо смешиваться между собой, что усугубляется отсутствием теплообменников за цепной завесой которые могут взять на себя функцию смесителя. Это дополнительно увеличит расход топлива. Шлаки содержат большое количество оксида магния, поэтому эффективность этого способа ограничивается содержанием в клинкере оксида магния (не более 5%). При этом помол сухой смеси характеризуется повышенным расходом электроэнергии при помоле, так как шлак является трудноизмельчаемым материалом.

Изобретение направлено на создание способа производства портландцементного клинкера, который бы позволил снизить удельный расход топлива на обжиг портландцементного клинкера при мокром способе производства за счет уменьшения количества испаряемой влаги.

Это достигается тем, что способ производства портландцементного клинкера включает подачу сырьевого шлама в холодный конец вращающейся печи и подачу сухой сырьевой смеси. В предложенном решении сухую сырьевую смесь с коэффициентом насыщения 0,7-2,1 подают в расчете на прокаленное вещество в количестве 5-90% от суммарной массы двух потоков в расходный бункер пыли, откуда вместе с уловленной пылью, поступает в цепную завесу в область между началом достижения шламом критической влажности и концом цепной завесы. При этом коэффициент насыщения сырьевого шлама составляет 0,70-1,8.

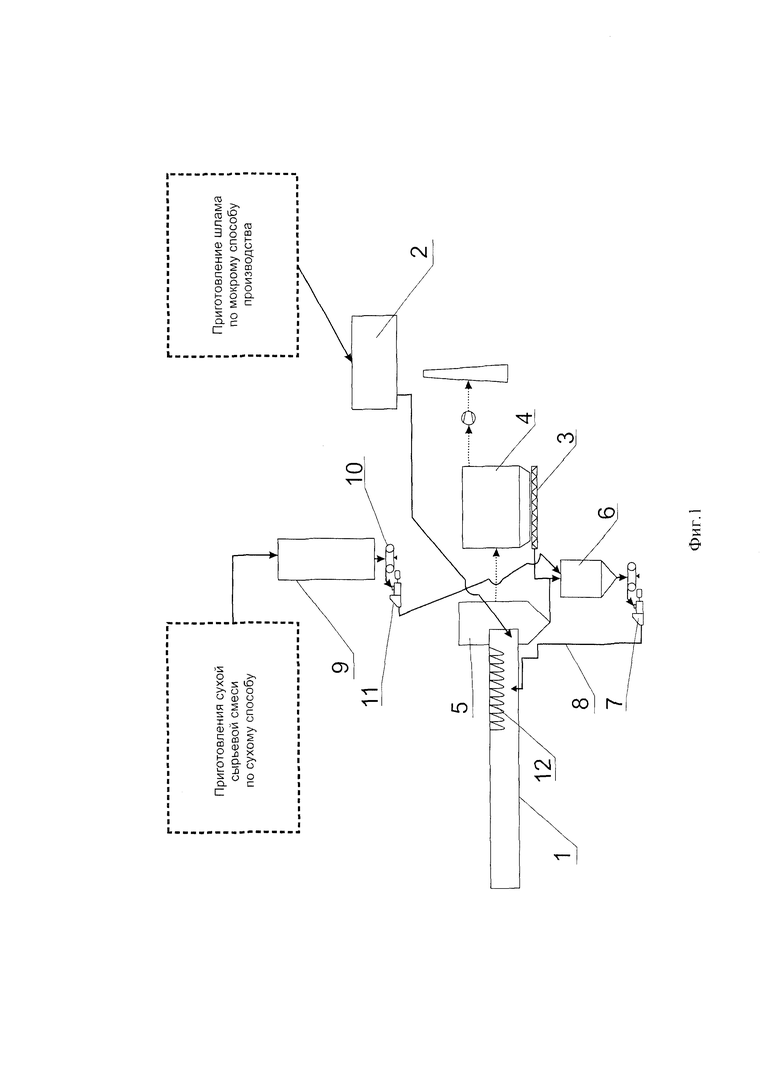

Изобретение поясняется чертежом, где на фиг. 1 изображена схема производства портландцементного клинкера.

Способ осуществляют следующим образом.

Первый поток, представляющий собой сырьевой шлам, приготовленный по мокрому способу производства клинкера, подается в холодный конец вращающейся печи (1) из бассейна (2) готового шлама. Вращающаяся печь (1) мокрого способа оснащена системой пылевозврата уловленной пыли. Система представляет собой сборный шнек (3), в который поступает пыль из электрофильтра (4) и пыльной камеры (5), расходный бункер пыли (6), пневмовинтовой насос (7) и пылевой трубопровод (8). Пыль из сборного шнека (3) поступает в расходный бункер пыли (6). Шлам первого сырьевого потока изготавливают с коэффициентом насыщения (КН) 0,7-1,8.

Второй поток сухой сырьевой смеси приготавливается по сухому способу производства и хранится в силосе (9) сухой сырьевой смеси. Из силоса (9) сухая сырьевая смесь через питатель (10) пневмовинтовым насосом (11) транспортируется в расходный бункер пыли (6) вместе с уловленной пылью электрофильтром (4) и пыльной камерой (5) печи. Причем сухая сырьевая смесь поступает в расходный бункер пыли (6) влажностью 0,5-3%. Количество сухой сырьевой смеси второго потока составляет 5-90% от суммарной массы двух потоков, подаваемых в печь (1), в пересчете на прокаленное вещество. Сухая сырьевая смесь второго сырьевого потока характеризуется коэффициентом насыщения 0,7-2,1. Этот интервал коэффициента насыщения обеспечит при смешении первого и второго потока в печи коэффициент насыщения известного клинкера 0,89-0,97.

Пример 1. При смешении второго потока (сухая сырьевая смесь) с КН=2,10 в количестве 5% и первого потока (шлама) с КН=0,86 в количестве 95% (пересчет на прокаленное вещество) получаемый КН усредненного потока составит 0,92.

Пример 2. При смешении второго потока (сухая сырьевая смесь) с КН=2,10 в количестве 10% и первого потока (шлама) с КН=0,80 в количестве 90% (пересчет на прокаленное вещество) получаемый КН усредненного потока составит 0,93.

Пример 3. При смешении второго потока (сухая сырьевая смесь) с КН=0,7 в количестве 80% (пересчет на прокаленное вещество) и первого потока (шлама) с КН=1,8 в количестве 20% получаемый КН усредненного потока составит 0,92.

Пример 4. При смешении второго потока (сухая сырьевая смесь) с КН=0,8 в количестве 90% (пересчет на прокаленное вещество) и первого потока (шлама) с КН=1,8 в количестве 10% получаемый КН усредненного потока составит 0,9.

Таким образом указанные интервалы по количеству и коэффициенту насыщению обеспечивают получение качественного клинкера.

Одновременное поступление уловленной пыли, выносимой из печи (1) и сухой сырьевой смеси влажностью 0,5-3% в расходный бункер пыли (6) обеспечивает начальное перемешивание этих двух потоков. Пыль и сухая сырьевая смесь дополнительно перемешиваются пневмовинтовым насосом (7) при транспортировке в печь по пылевому трубопроводу (8). Это обеспечивает сглаживание колебаний химического состава сухой сырьевой смеси второго потока, так как химических состав возвращаемой пыли в печь близок к химическому составу сырьевой смеси. Следует отметить, что при приготовлении сухой сырьевой смеси всегда наблюдаются колебания химического состава, которые отрицательно влияют на качество цемента.

Ввод сухой сырьевой смеси и уловленной пыли в цепную завесу (12) вращающейся печи (1) мокрого способа осуществляется в область цепной завесы, ограниченной местом начала достижения критической влажности и местом окончания цепной завесы. Место достижения критической влажности шлама определяется по температуре корпуса печи на участке навески цепной завесы. Кривая температуры корпуса печи в области достижения критической влажности шламом температура корпуса резко возрастает с 60-70°С до 100-150°С. Момент начала резкого повышения температуры следует считать началом достижения материалом критической влажности.

Вдувание суммарного пылевого потока в эту область не будет приводить к увеличению пылеуноса, так как остается участок мокрого фильтра цепной завесы, на котором улавливается часть пылевого потока. Кроме этого пылеунос из печи зависит от скорости газового потока в четвертой степени [Ходоров Е.И. Унос материала из вращающихся печей / Е.И. Ходоров // Цемент. - 1957. - №5. - С. 23-28.]. Поэтому снижая скорость газового потока в 2 раза, пылеунос снижается в 16 раз. Например, при замене 40% шлама с влажностью 34% на сухую сырьевую смесь с влажностью 1% объем отходящих газов снижается с 3,37 до 2,65 нм3/кг кл. Пропорционально уменьшению объемов отходящих газов снизится и скорость отходящих газов. Отсюда пылеунос из печи снизится примерно в 2,5 раза. Дополнительному снижению топлива будет способствовать и снижение температуры отходящих газов. При снижении температуры отходящих газов, согласно универсальному газовому закону, уменьшается действительный объем газового потока, что дополнительно уменьшает скорость отходящих газов и соответственно способствует еще большему снижению пылеуноса из печи.

Температура отходящих газов из печи снижается в условиях замены шлама сухой сырьевой смесью, так как количество влаги испаряемой из шлама уменьшается, при этом расход топлива тоже снижается. Снижается теплосодержание отходящих газов. Одновременно с этим количество цепей с пленкой жидкого шлама должно сохраняться, так как снижение скорости приводит к снижению коэффициента теплоотдачи цепей при конвективном теплообмене. Отсюда испарение влаги тоже замедляется. Поэтому эти эффекты в сумме должны обеспечить даже снижение температуры отходящих газов.

Материал в цепной завесе высыхает и нагревается. Материал при высыхании теряет сцепление с цепью и падает. Упавшие с цепи куски материала окатываются в гранулы, перемещаясь в подцепном пространстве. При достаточно мощной цепной завесы гранулы разрушаются цепями в пыль и перемешиваются в цепной завесе с пылевидным вторым потоком. Далее этот перемешанный материал с однородным химическим составом выходит из цепной завесы и нагревается далее в печи, проходит все зоны вращающейся печи с образованием на выходе из печи клинкера.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2022 |

|

RU2783929C1 |

| Способ производства цементного клинкера | 1978 |

|

SU800150A1 |

| Способ обжига цементного клинкера во вращающейся печи по мокрому способу | 1988 |

|

SU1537658A1 |

| Мокрый способ обжига цементного клинкера | 1979 |

|

SU772995A1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА МИНЕРАЛИЗАТОРАМИ (ВАРИАНТЫ) | 2016 |

|

RU2633620C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА МАРОК ПЦ500Д0 И ПЦ400Д20 | 2004 |

|

RU2270812C2 |

| Способ получения портландцементного клинкера | 1990 |

|

SU1787969A1 |

| Вращающаяся печь | 1979 |

|

SU960512A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

Изобретение относится к промышленности строительных материалов, а именно к способу производства портландцементного клинкера. Технический результат заключается в снижении удельного расхода топлива на обжиг портландцементного клинкера при мокром способе производства за счет уменьшения количества испаряемой влаги. Способ производства портландцементного клинкера включает подачу сырьевого шлама в холодный конец вращающейся печи и подачу сухой сырьевой смеси, при этом сухую сырьевую смесь с коэффициентом насыщения 0,7-2,1 подают в расчете на прокаленное вещество в количестве 5-90% от суммарной массы двух потоков в расходный бункер пыли, откуда вместе с уловленной пылью поступает в цепную завесу в область между началом достижения шламом критической влажности и концом цепной завесы. При этом коэффициент насыщения сырьевого шлама составляет 0,70-1,8. 1 ил.

Способ производства портландцементного клинкера, включающий подачу сырьевого шлама в холодный конец вращающейся печи и подачу сухой сырьевой смеси, отличающийся тем, что сухую сырьевую смесь с коэффициентом насыщения 0,7-2,1 подают в расчете на прокаленное вещество в количестве 5-90% от суммарной массы двух потоков в расходный бункер пыли, откуда вместе с уловленной пылью поступает в цепную завесу в область между началом достижения шламом критической влажности и концом цепной завесы, при этом коэффициент насыщения сырьевого шлама составляет 0,70-1,8.

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2001 |

|

RU2198146C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1998 |

|

RU2151113C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1995 |

|

RU2087440C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2114078C1 |

| Способ получения производных 2-фенил-3-ароилбензотиофена или их солей | 1976 |

|

SU701539A3 |

| US 3998649 A, 21.12.1976. | |||

Авторы

Даты

2022-11-22—Публикация

2022-04-15—Подача