Изобретение относится к обработке металлов давлением, а именно к объемной штамповке, и может быть использовано при изготовлении вильчатых деталей.

Известен способ штамповки вильчатых поковок с хвостовиком, при котором вначале за одну или несколько операций штампуют заготовку, имеющую ножки вилки заданной формы с цилиндрическими утолщениями на конце. После обрезки заусенца заготовку помещают в штамп, нижняя часть которого состоит из двух частей с плоскостью разъема, параллельной направлению движения ползуна, и имеет полости, соответствующие форме вильчатой час,ти заготовки, и осуществляют закрытую штамповку fl .

однако этот способ характеризуется многооперационностью, сложностью, а также низким коэффициентом использования металла.

. Известен также способ изготовления деталей типа вилок кардана, 1трд котором формовку приливов полок вил.ки осуществляют обратным выдавливанием избытка металла хвостовой вилки С2 3Недостатком известного способа является низкая стойкость инструмен,та вследствие больших удельных усилий при перемещении избытка металла из хвостовой части в приливы полок вилок,

Цель изобретения - повышение стойкости инструмента и снижение расхода металла.

Цель достигается тем, чТо соглас-; но способу изготовления деталей типй вилок карданов, заключающемуся в деформировании заготовки обратным вьг давливанием с оформлением вильчатой части, после обратного выдавливания к каждой полке виль-ч$той части прилагают усилие, направленное перпендикулярно плоскости приложения первоначального усилия обратного выдавливания.

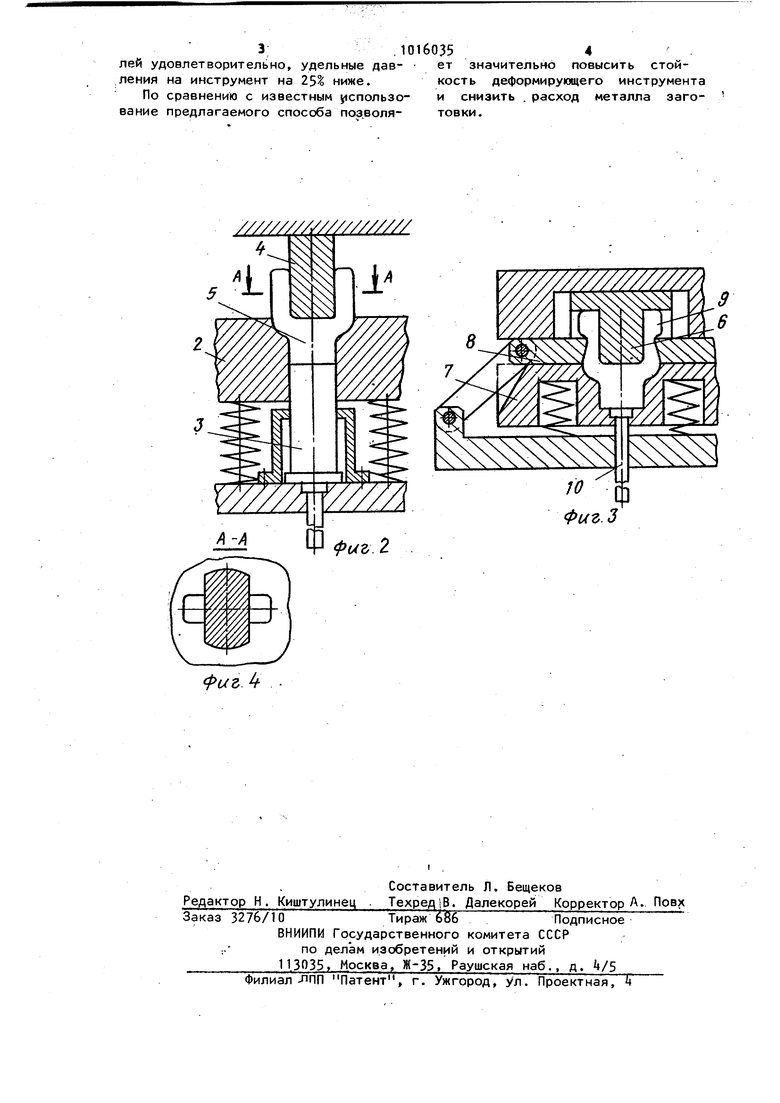

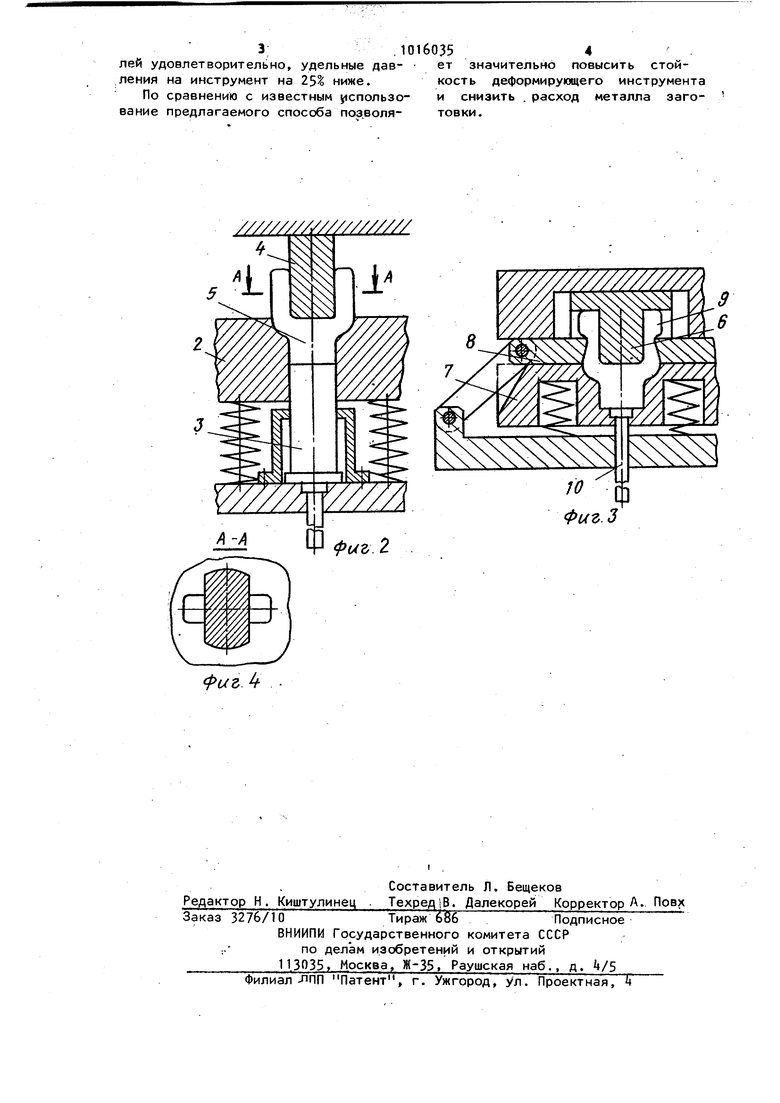

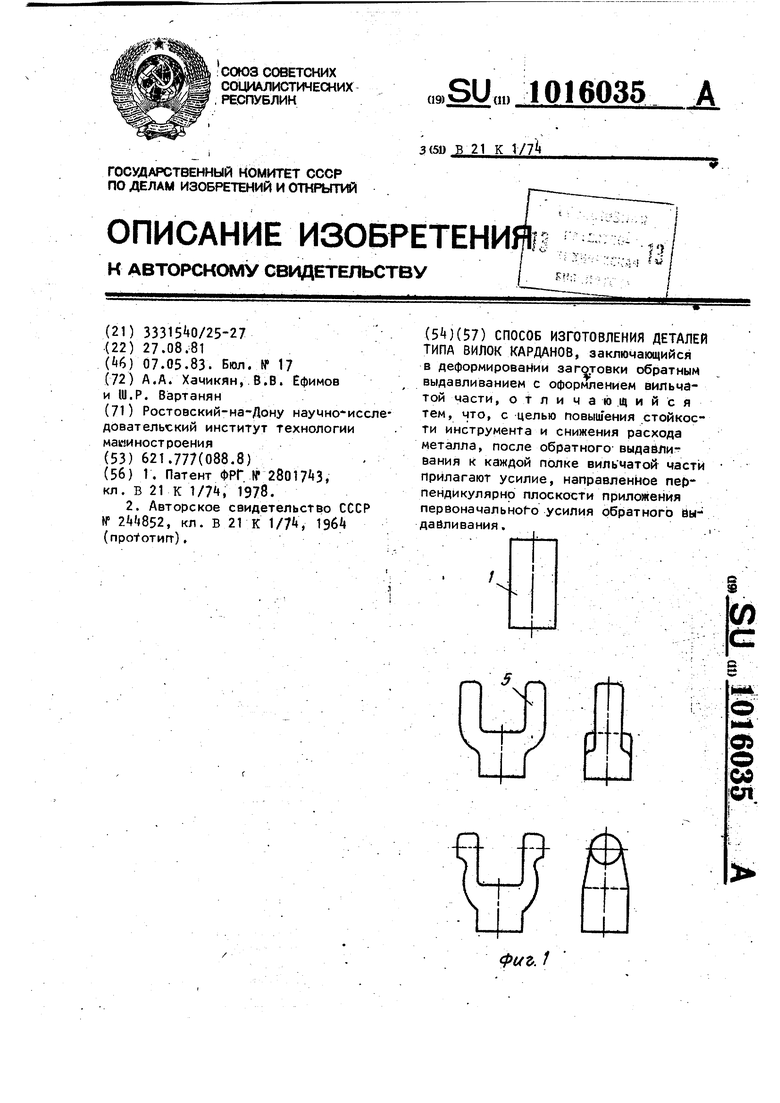

На фиг. 1 показаны технологические переходы штамповки вилки; на фиг. 2 - штамп и размещение в нем заготовки при формовке из ней полуфабриката (первый переход); на фиг. 3 штамп и размещение в нем полуфабриката при формовании из него готовой детали (второй переход); на фиг. Ц разрез А-А на фиг. 2, .

Штамповку вилок осуществляют следующим образом.

Цилиндрическую заготовку 1, нагретую до температуры ковки, помещают в подпружиненную матрицу 2 до упора в толкатель 3. При ходе ползуна пресса вниз пуансон k надвигается на матрицу 2 и смещает ее вниз, сжимая пружины. При этом верхняя часть, заготовки, расширяясь, вытекает в зазоры между матрицей и пуансоном. Зазор этот равен максимальному сечению полки вилки (фиг . 2).

При ходе ползуна пресса вверх полуфабрикат выталкивается из матрицы.

Полуфабрикат 5 перекладывают во второй ручей (фиг. 3). При ходе ползуна пресса вниз между полками вводится оправка 6, соответствующая форме вилки, и При дальнейшем ходе ползуна средняя плита 7 q деталью смещается .вниз, ползунки 8, двигаясь навстречу друг другу, осуществляют формовку полок вилки, а избыток металла уходит в приливы 9. При обратном ходе ползуна пресса все детали возвращаются в исходное положение, и готовая деталь удаляется из штампа с помощью жесткого выталкивателя 1 О ..

При предлагаемом способе штамповки вилки удельные усилия на инструмент в процессе формообразования ни.же, чем при известном так как избыток металла перемещается на меньшее расстояние только из вильчатых концов, а хвостовая часть зaгofoвки во второй стадии формообразования деформации не подвергается. Это увеличивает стойкость инструмента.

Пример. Изготавливают партию вилок. Н051 .02.607С в количестве 100 шт. из стали 0. Заготовка представляет собой цилиндр диаметром 6 мм и длиной 59 мм. Заготовку, нагретую до 1000-IIOO C, гпомещают в матрицу первого перехода до упора в толкатель.

При рабочем ходе пресса верхняя часть заготовки, раздваиваясь, вытекает в зазоры между матрицей и пуансоном, образовывая вилку. Этот полуфабрикат без дополнительного нагре ва помещается во второй ручей и осуществляется окончательная формовка, прикладывая усилие в радиальном направлении. Качество полученных дета3;,10160354

лей удовлетворительно, удельные дав- ет значительно повысить стойления на инструмент на 25 ниже. кость деформирующего инструмента По сравнению с известным спользо- и снизить . расход металла загование предлагаемого способа поз.воля- товки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВИЛОК КАРДАНА | 1969 |

|

SU244852A1 |

| Способ изготовления деталей с вильчатым и стержневым элементами | 1979 |

|

SU880605A1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1811430A3 |

| Способ изготовления ступенчатыхдЕТАлЕй | 1979 |

|

SU821014A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ПОКОВОК С ФЛАНЦЕМ | 2013 |

|

RU2540026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2002 |

|

RU2255831C2 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК СО СТЕРЖНЕМ | 2004 |

|

RU2280528C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВИЛОК КАРДАНОВ, заключающийся в деформировании заготовки обратным выдавливанием с оформлением вильчатой части, отличающийся тем, что, с целью повышения стойкости инструмента и снижения расхода металла, после обратного выдавлиг вания к каждой полке вильчатой части прилагают усилие, направленное перпендикулярно плоскости приложения пepвoнaчaльнo o усилия обратного йыдавливания. / . СО G: гГ бЬ о со ел put. /

фиг 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент ФРГ | |||

| Способ выплавки на поверхность изделий из железа или железных сплавов твердых карбидов металлов | 1931 |

|

SU28017A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № , кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-07—Публикация

1981-08-27—Подача