Изобретениз относится к технологий горячей штамповки деталей с наличием вильчатых и стержневых элементов и может быть использовано для изготовления, например, вилок карданных соединений ..

I Известен способ изготовления дета-. Лей с вильчатым и стержневым элементами в три перехода из цилиндрических заготовок, предусматривающий на первом переходе предварительную формовку стержневого элемента прямым выдавливанием в направлении оси заготовки, на втором переходе - предварительную формовку полок вильчатого элемента при приложении усилия в направлении, перпендикулярном оси заготовки, и на третьем переходе - окончательную формовку йильчатого и стержневого элементов детали в открытом штампе при приложении усилия также в направлении, перпендикулярном оси заготовки с образованием заусенца по контуру детали Cl1.

Недостатки этого способа заключаются в большом отходе металла и значительном усилии деформирования.

Цель изобретения - снижение расхода металла на изготовление детали и уменьшение усилия деформирования.

Указанная цель достигается тем, что согласно способу изготовления деталей с вильчатым и стержневым элементами, преимущественно вилок карданных соединений, путем деформирования цилиндрической заготовки с предварительной и окончательной формовкой полок вильчатого элемента, предварительную формовку полок вильчатого элемента осуществляют за один переход расплющиванием концевой части заготовки при приложении усилия в направлении, перпендикулярном . оси заготовки, с последующим разделением расплющенной части

20 относительно продольной оси на полки вильчатого элемента.

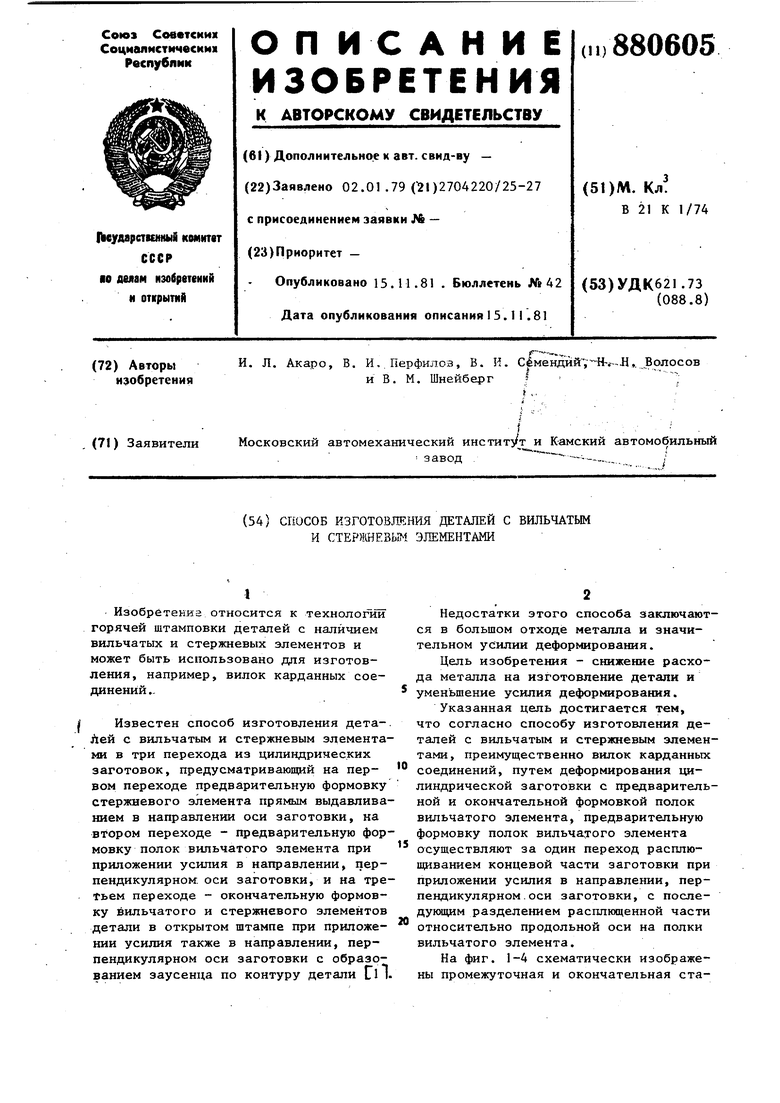

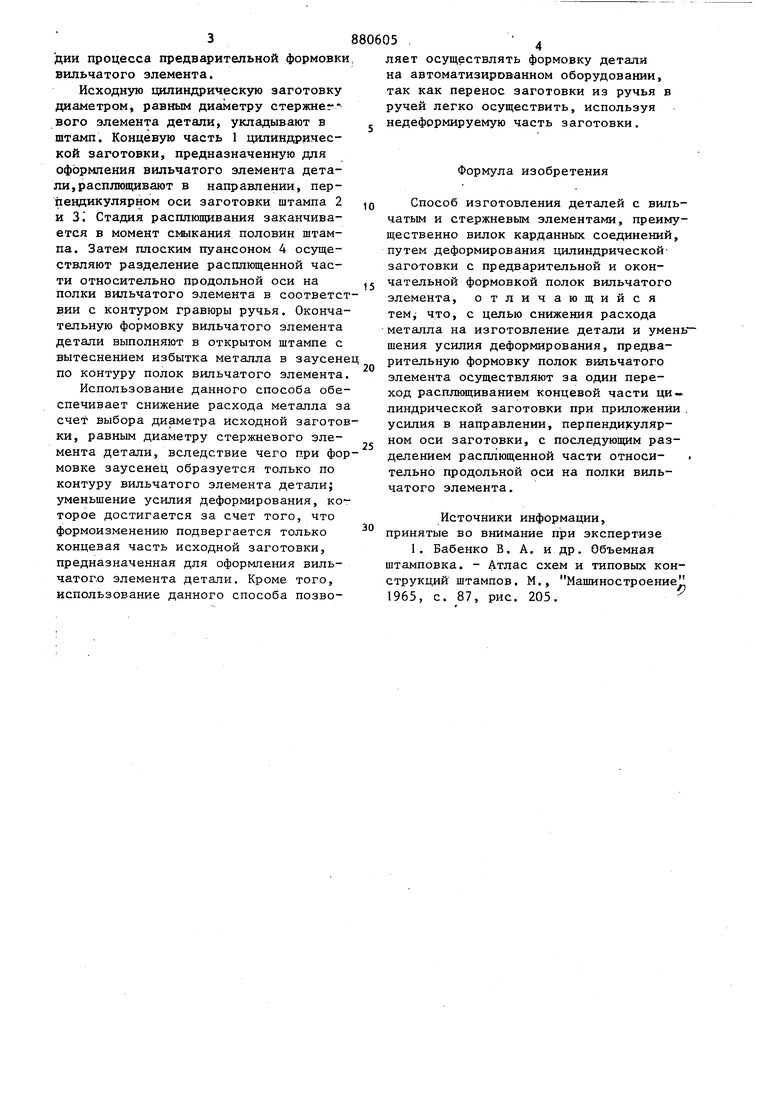

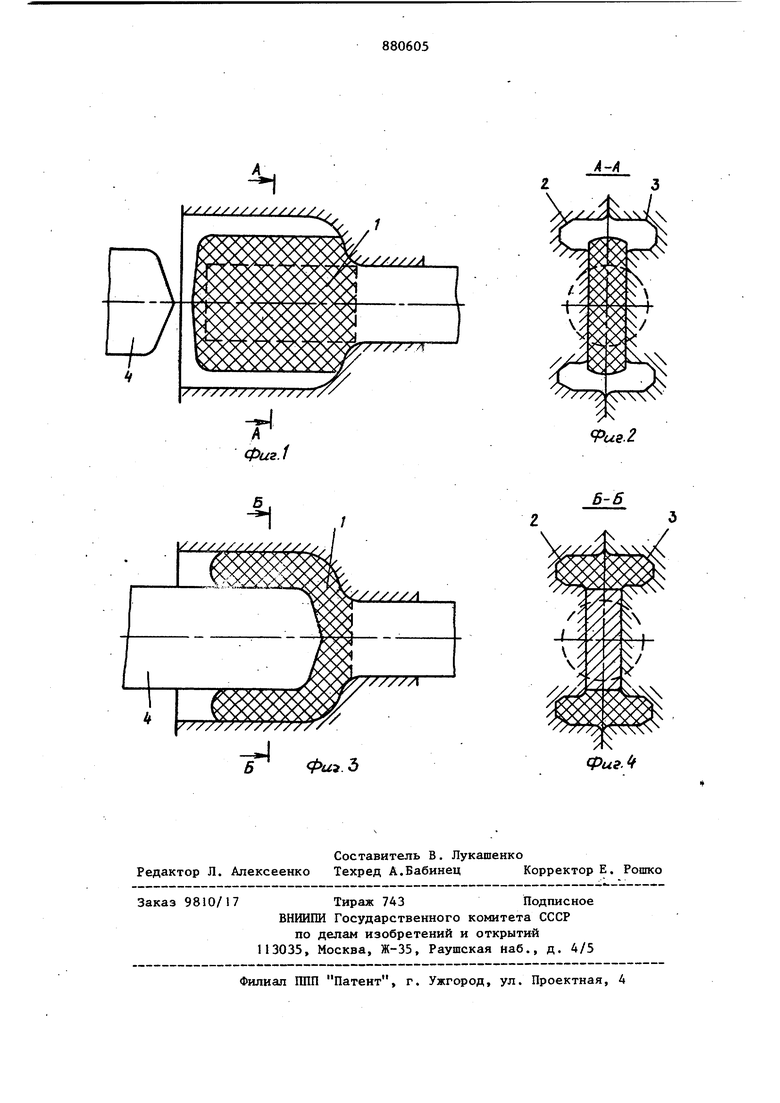

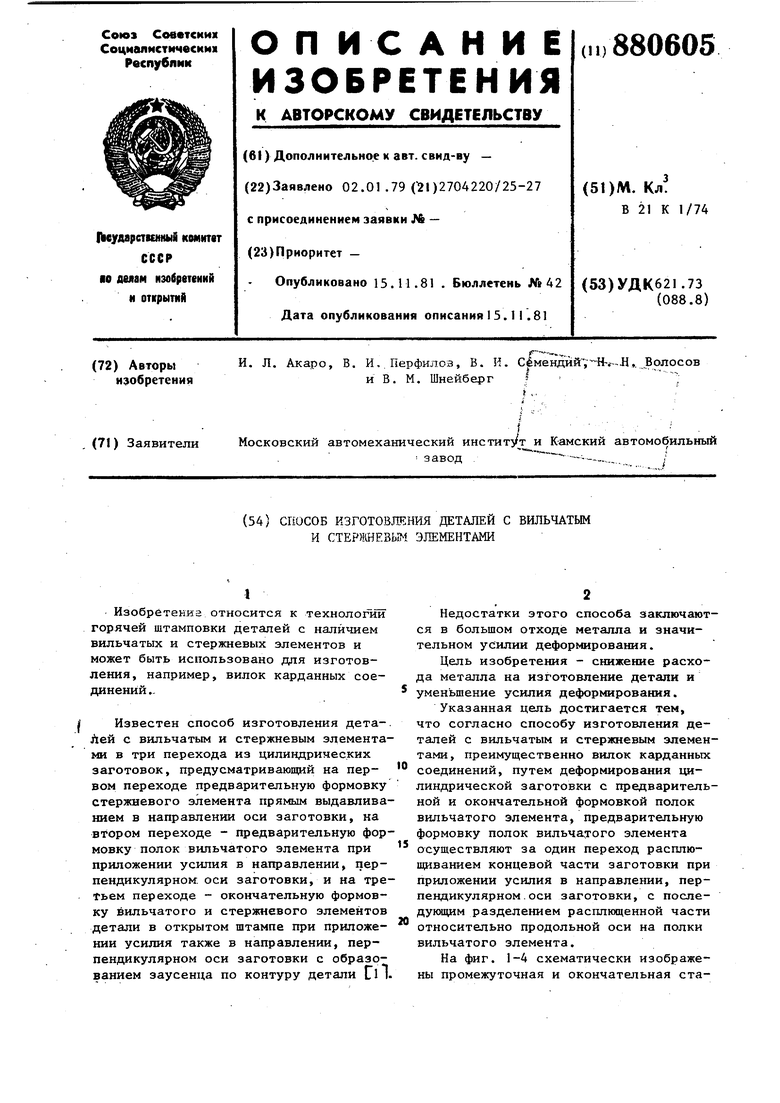

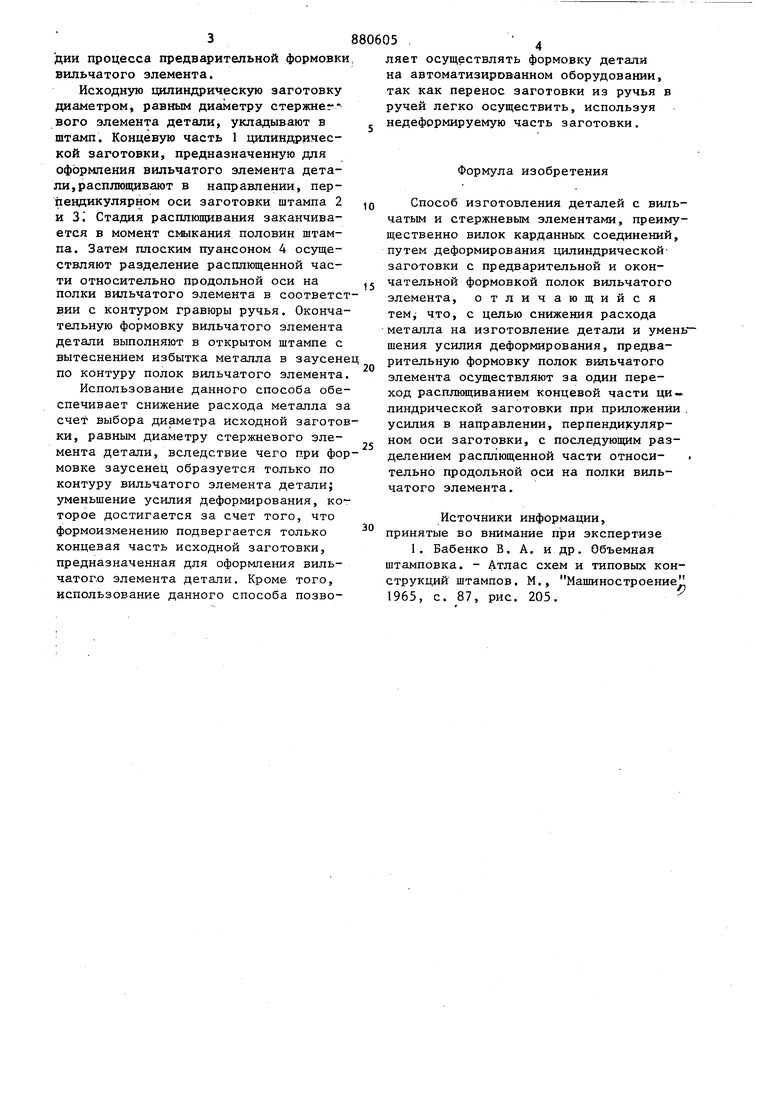

На фиг. 1-4 схематически изображены промежуточная и окончательная стадни процесса предварительной формовки вильчатого элемента.

Исходную цилиндрическую заготовку диаметром, равньш диаметру стержнегвого элемента детали, укладывают в штамп. Концевую часть 1 цилиндрической заготовки, предназначенную для оформления вильчатого элемента детали, расплющивают в направлении, перпендикулярном оси заготовки штампа 2 и 3. Стадия расплющивания заканчивается в момент смыкания половин штампа. Затем плоским пуансоном 4 осуществляют разделение расплющенной части относительно продольной оси на полки вильчатого элемента в соответствии с контуром гравюры ручья. Окончательную формовку вильчатого элемента детали выполняют в открытом штампе с вытеснением избытка металла в заусене по контуру полок вильчатого элемента.

Использование данного способа обеспечивает снижение расхода металла за счет выбора диаметра исходной заготовки, равным диаметру стержневого элемента детали, вследствие чего при формовке заусенец образуется только по контуру вильчатого элемента детали; уменьшение усилия деформирования, которое достигается за счет того, что формоизменению подвергается только концевая часть исходной заготовки, предназначенная для оформления вильчатого элемента детали. Кроме того, использование данного способа позволяет осуществлять формовку детали на автоматизированном оборудовании, так как перенос заготовки из ручья в ручей легко осуществить, используя недеформируемую часть заготовки.

Формула изобретения

Способ изготовления деталей с вильчатым и стержневым элементами, преимущественно вилок карданных соединений, путем деформирования цилиндрическойзаготовки с предварительной и окончательной формовкой полок вильчатого элемента, отличающийся тем; что, с целью снижения расхода металла на изготовление детали и уменьшения усилия деформирования, предварительную формовку полок випьчатого элемента осуществляют за один переход расплющиванием концевой части цилиндрической заготовки при приложении усилия в направлении, перпендикулярном оси заготовки, с последующим разделением расплющенной части относительно продольной оси на полки вильчатого элемента.

Источники информации, принятые во внимание при экспертизе

1. Бабенко В. А. и др. Объемная штамповка. - Атлас схем и типовых конструкций штампов. М., Машиностроение 1965, с. 87, рис. 205.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей типа вилок карданов | 1981 |

|

SU1016035A1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| Способ получения поковок типа стержня с головкой и штамп для его осуществления | 1982 |

|

SU1174142A1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| Способ изготовления гнутых профилей | 1985 |

|

SU1299645A1 |

| Способ изготовления поковок типа звена трака гусеничной машины | 1982 |

|

SU1060293A1 |

| Способ изготовления поковок с отростками | 1986 |

|

SU1355347A1 |

| Способ малоотходной штамповки | 1987 |

|

SU1416252A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА | 2023 |

|

RU2819479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОКНАМИ ИЛИ ГЛУБОКИМИ ВПАДИНАМИ, РЕБРАМИ И ХВОСТОВИКОМ | 2002 |

|

RU2236323C2 |

6-6

сриг.

Авторы

Даты

1981-11-15—Публикация

1979-01-02—Подача