Изобретение относится к обработке металлов давлением горячей объемной штамповкой и может быть использовано при изготовлении поковки, имеющей центральную часть седлобразной формы и двухстороннюю стержневую часть с шейками и полками с отверстиями, в частности для пальца шарнира грузового автомобиля. При этом штампованная поковка имеет высокую точность.

Известен способ технологии горячей штамповкой поковок, включающий отрезку исходной заготовки на штампах с использованием пресс ножниц, нагрев заготовки до температуры 1100-1200 град и вальцовку ее на ковочных вальцах за два или четыре перехода. Окончательная горячая штамповка поковок производится в открытом штампе на универсальном кривошипно-горячештамповочном прессе (КГШП со скоростью деформации от 0,55 до 0,75 м/с) и обрезка облоя на обрезном прессе. Для данного вида оборудование согласно ГОСТ 7505-79 класс точности поковки назначается Т4 или Т5 (Семендий В.И., Акаро И.Л., Волосов Н.Н. «Прогрессивные технология, оборудование, автоматизация кузнечно-штамповочного производства КамАЗа». М.; Машиностроение, 1989 г. 304 с. ил. с. 35 (рис. 19, тип А1), с. 44, 45, Семенов И.Е. «Ковка и штамповка» Справочник. М., Машиностроение 1986 г. т. 2 592 с., с. 178…182 и 364…365).

Анализ условий вальцовки исходной заготовки на ковочных вальцах показал, что вследствие опережения течения металла, в центральной части торца относительно наружной поверхности вальцованной заготовки образуется «утяжена». Для предотвращения образования зажимов от «утяжины» эту часть заготовки выводят за пределы гравюры штамповочного ручья. Чтобы избежать брака в конце торцовой части вальцованной заготовки рекомендуется вводит небольшой участок без вальцовки. Кроме того, на вальцованной заготовке имеется участок для удержания заготовки захватами или цангами, это «клещивина» - не вальцуемая часть.

Использование ковочного вальца для изготовления конструкции детали со сложнопрофильной поверхностью не позволяют получить более точные геометрические размеры вальцованной заготовки, соответственно, отштамповать поковку в номинальном размере практически невозможно, поэтому и задается большой допуск с разбегом в зависимости от исходного индекса и класса точности поковок Т4 или Т5.

Все это приводит к дополнительному перерасходу металла и к интенсивному износу ковочных вставок.

Известен способ получения поковок без использования вальцовки, который предусматривает нагрев заготовки до температуры 1100-1200°С и предварительную ее фасонную осадку в торец, которая осуществляется на позиции штамповки с образованием полуфабриката, штамповочные уклоны не менее 10°. После поворота заготовки на 90° и укладки ее в ручей окончательного перехода производится штамповка в плашмя и формирование поверхности поковки с образованием облоя. Данный способ штамповки поковки пальца шарнира без вальцовки успешно внедрен на Кузнечном заводе КамАЗ (А.Н. Брюханов «Ковка и объемная штамповка». М., Машиностроение, 1975 г., с. 221-234, В.А. Бабенко, В.В. Бойков и Ю.П. Волик. «Объемная штамповка» Атлас схем и типовых конструкций штампов М., Машиностроение. 1982 г., с. 51 рис. 51).

Анализ технических решений показал, что абсолютно точную поковку при горячей штамповке получить нельзя, и чтобы избежать или исключить брак при механической обработке на всех поверхностях поковок назначаются увеличенные кузнечные напуски, припуски и допуски, что значительно увеличивает затраты на последующую обработку.

Таким образом, основные недостатки данных двух способов - максимальная величина припусков и допусков на механическую обработку и, как следствие, увеличенный расход металла и низкая геометрическая точность линейных размеров поковок, вследствие этого требуется пресс с большим усилием деформирования.

Известен способ изготовления изделий со сложнопрофильной поверхностью, включающий пластическое деформирование исходной заготовки и термообработку, пластическое деформирование осуществляют за две операции, на первой из которых производят выдавливание нагретой до температуры деформации исходной заготовки с получением полуфабриката, имеющего поверхности с припуском на окончательную обработку, а на второй операции полуфабрикат пластически деформируют в холодном состоянии путем редуцирования поверхностей с припуском и/или выдавливания на них полостей, при этом осуществляют разупрочняющую термообработку между упомянутыми операциями пластического деформирования (патент RU №2524883, МПК В21К 1/00, опубл. 10.08.2014).

Применение данного способа возможно для поковок круглых в плане или приближенный к ним по форме и позволяет получить поковки повышенной точности на отдельных поверхностях и участках. Однако изготовления по типу и по форме данных поковок технологически и конструктивно ограниченны.

Для изготовления точных поковок необходимо использовать закрытый штамп с компенсатором, однако, во избежание торцевого заусенца, кроме позднего выхода металла к разъему штампа, требуется, чтобы выход этот происходил одновременно по всей линии разъема. Обеспечить это для некруглых в плоскости разъема поковок даже при использовании профилированных и фасонных заготовок практически весьма трудно, поэтому их делают в открытых штампах.

Кроме этого, перед окончательной холодной калибровкой выдавливанием или редуцированием поверхностей предусмотрена дополнительная операция - разупрочняющая термообработка. Для изготовления по данной технологии необходимо иметь точную исходную заготовку (по весу), можно добиваться за счет использования калиброванного металлопроката.

В любом случае, все это приводить к удорожанию себестоимости поковки.

Известен способ поковки пальца шарнира с двумя хвостовыми частями изготовлена методом поперечно-клиновой прокаткой. Данный способ изготовления пальца обеспечивает получение сложной геометрической формы с размерами, максимально приближенными к размерам окончательного изделия с минимальными припусками на механическую обработку. Прокатанная поковка представляет собой ступенчатую цилиндрическую форму, а в хвостовой части имеются полки в виде плоской площадки и отверстий с кузнечными напусками (патент RU №102717 U1, МПК F16C 11/06, опубл. 10.03.2011).

Наиболее близким к заявленному техническому решению является способ изготовления поковки удлиненной формы, включающий нагрев заготовки, предварительное профилирование ее поперечно-клиновой прокаткой и окончательную штамповку в закрытом штампе с температуры нагрева при поперечно-клиновой прокатке, предварительное профилирование заготовки поперечно-клиновой прокаткой осуществляют плоским инструментом при температуре полугорячего деформирования с дополнительным нагревом прокатываемой заготовки до температуры горячего деформирования, который совмещают с предварительным профилированием, и затем осуществляют окончательную штамповку поковки в закрытом штампе в режиме горячего деформирования (патент RU №2305610, МПК В21Н 1/18, В21К 5/06, опубл. 10.09.2007).

Недостатком данного способа является невозможность получения точной поковки, особенно по толщине, из-за высокой скорости деформирования поковки в процессе штамповки, зависимой от конструктивных и технических характеристик пресса КГШП. При высоких скоростях деформации часто возникает не заполнение ручья штампа, что приводит к окончательному браку поковки.

Задачей предлагаемого технического решения являются получение прецизионной штампуемой поковки, не требующей дополнительной механической обработки.

Технический результат, получаемый при решении поставленной задачи, совпадает с поставленной задачей и достигается за счет того, что в способе изготовления точной поковки пальца шарнира грузового автомобиля, имеющей центральную часть седлобразной формы и двухстороннюю стержневую часть с шейками и полками с отверстиями, он включает нагрев исходной заготовки до температуры 1100°С, предварительное профилирование исходной заготовки поперечно-клиновой прокаткой с получением полуфабриката, имеющего окончательно оформленные центральную часть и поверхности шеек стрежневой части, а также сформированный участок для полок на стержневой части, и последующую окончательную штамповку полуфабриката при температуре не ниже 900°С со скоростью деформирования от 0,05 до 0,1 м/с, в процессе которой формируют поверхности полок стержневой части, двухсторонние углубления для отверстия и пробивают упомянутые отверстия.

В способе поперечно-клиновую прокатку осуществляют плоским клиновым, валковым или валково-сегментным инструментом по одноступенчатой или многоступенчатой прямой схеме. Угол заострения клиновой поверхности инструмента составляет 6-12°.

Осуществление нагрева исходной заготовки до температуры 1100°С, предварительного профилирования исходной заготовки поперечно-клиновой прокаткой с получением полуфабриката, имеющего окончательно оформленные центральную часть и поверхности шеек стрежневой части, а также сформированный участок для полок на стержневой части, и последующей окончательной штамповки полуфабриката при температуре не ниже 900°С со скоростью деформирования от 0,05 до 0,1 м/с, в процессе которой формируют поверхности полок стержневой части, двухсторонние углубления для отверстия и пробивают упомянутые отверстия, что позволяет получить прецизионную штампуемую поковку, не требующую дополнительной механической обработки.

Применение указанного способа позволяет снизить нормы расхода металла и трудоемкости изготовления изделия.

Анализ известных технических решений, проведенный по научно-технической и патентной документации, показал, что совокупность существенных признаков заявляемого технического решения не известна из уровня техники, следовательно, оно соответствует условиям патентоспособности изобретения: новизна и изобретательский уровень.

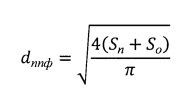

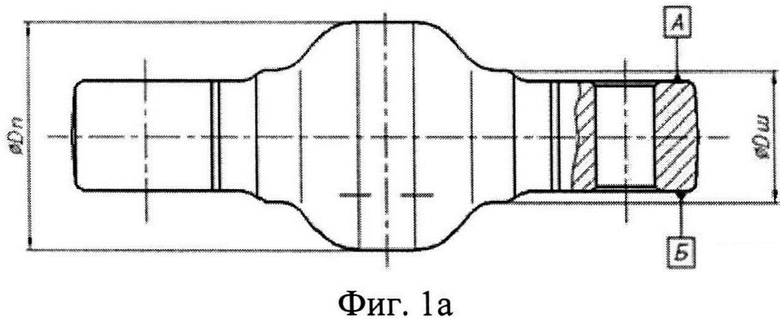

Способ изготовления точной поковки шарнира пальца поясняется чертежами:

фиг. 1а - палец шарнира (деталь) общий вид;

фиг. 16 - палец шарнира (деталь), вид сбоку;

фиг. 1с - палец шарнира (деталь), вид сверху;

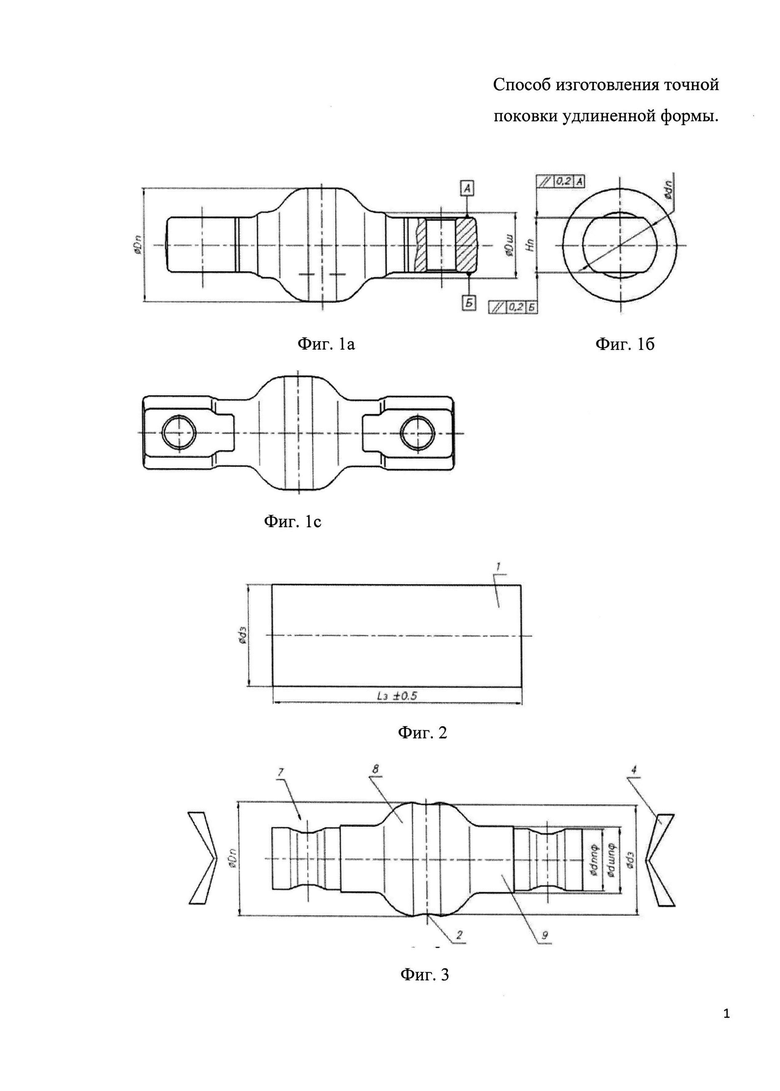

фиг. 2 - исходная заготовка детали;

фиг. 3 - полуфабрикат после прокатки заготовки;

фиг. 4а - полуфабрикат после прецизионной штамповки, общий вид;

фиг. 4б - полуфабрикат после прецизионной штамповки, вид сбоку;

фиг. 4с - полуфабрикат после прецизионной штамповки, вид сверху;

фиг. 5а - поковка после пробивки отверстий обрезки облоя, общий вид;

фиг. 5б - поковка после пробивки отверстий обрезки облоя, вид сбоку;

фиг. 6 - облой;

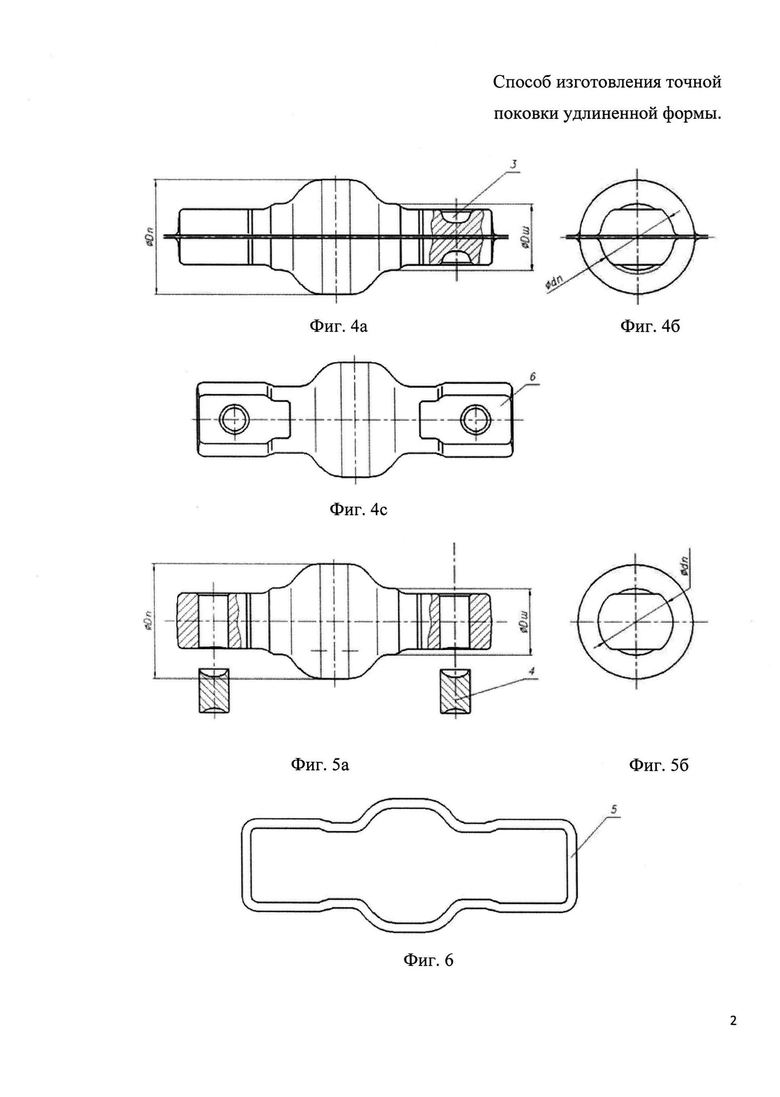

фиг. 7 - график ходов ползунов от угла поворота кривошипа (10 - пресс КГШП ус. 2500 тс, 11 - пресс кривошипно-коленный у. 1000 тс);

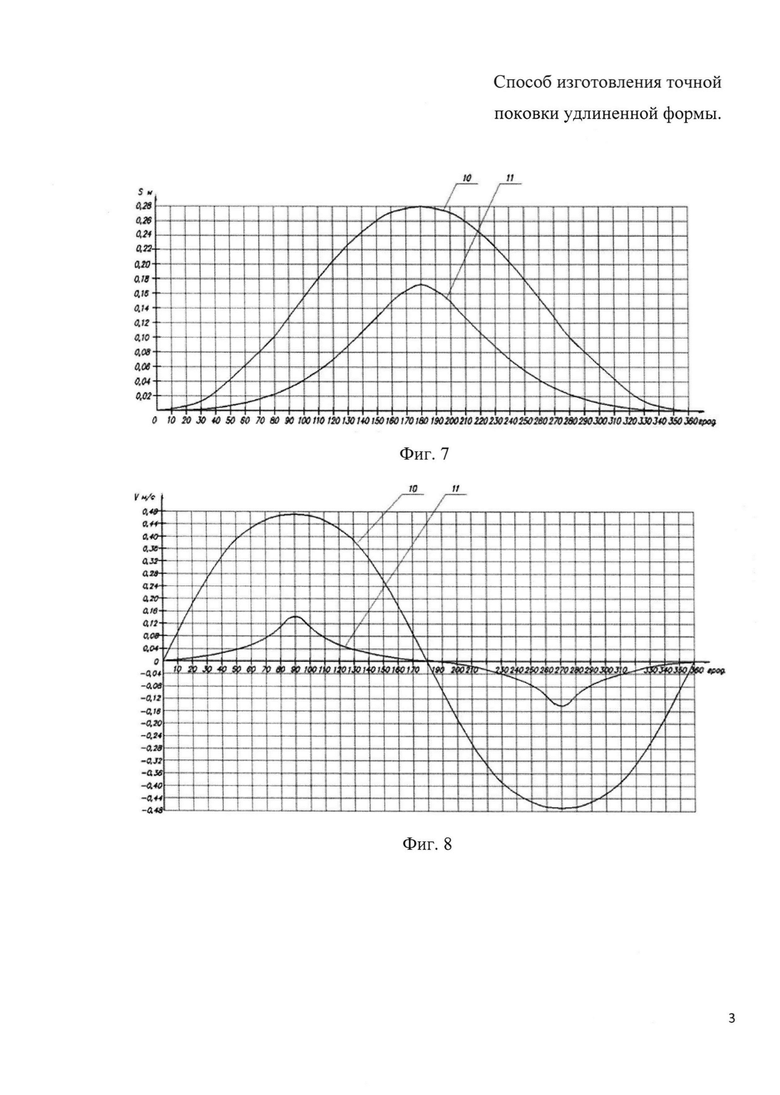

фиг. 8 - график скоростей перемещение ползунов.

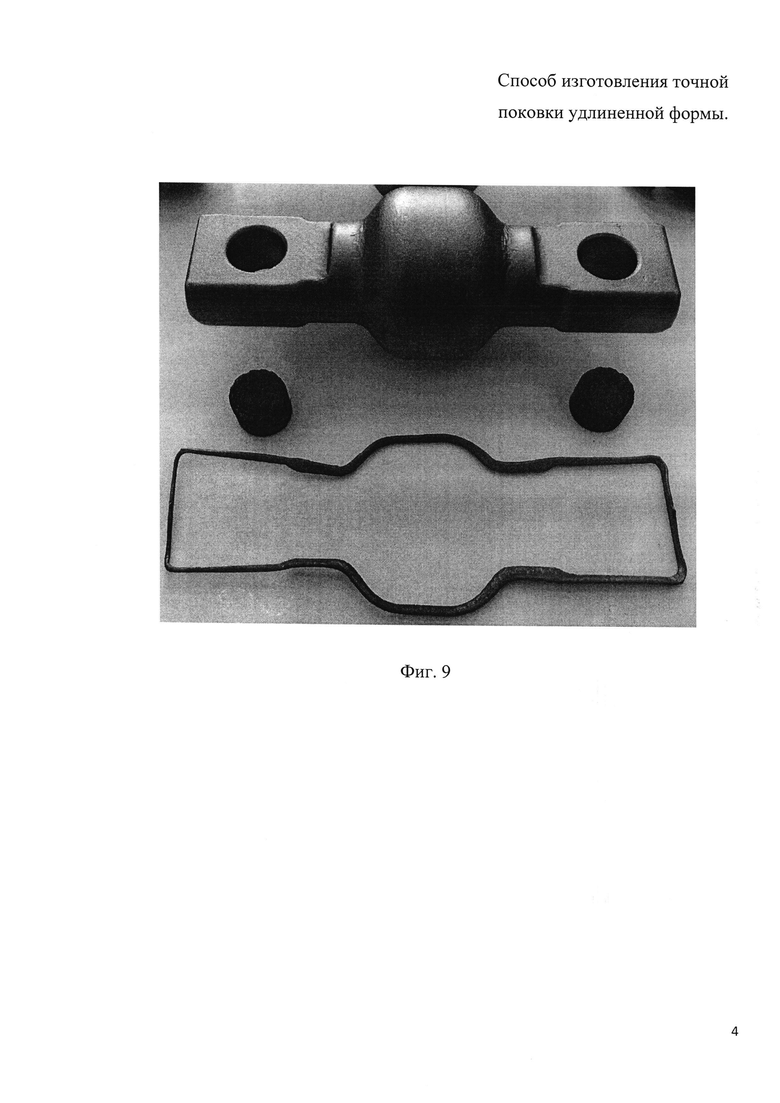

Фиг. 9 - штампованная поковка с удаленной выдрой и облоем.

Способ изготовления поковки пальца шарнира грузового автомобиля заключается в следующем.

Прокатку проводят из заготовки 1 диаметром меньше номинального диаметра поковки (см. фиг. 3), чтобы исключить образования зажимов от избыточного металла в центральной части полуфабриката (это важно в том случае, когда используется прокат с плюсовым допуском).

Диаметр заготовки округляют до ближайшего значения по ГОСТ.

Формообразование полуфабриката проводят с вытеснением излишков металла к боковым торцам инструмента и удаляют в отход. Излишки могут удаляться и при обрезке облоя.

Поперечную клиновую прокатку полуфабриката цилиндрической ступенчатой формы проводят на плоском поперечном клиновом, валковом или валково-сегментном инструменте по одноступенчатой или многоступенчатой прямой схеме при температуре горячего деформирования.

При прокатке деформирование проводят с углом заострения клиновой поверхности инструмента в пределах 6…12°.

Прокатку проводят со скорость деформирование полуфабриката в пределах 0,40…0,65 м/с.

Прокатку проводят с набором металла с образованием центральной части поковки «головы», очаг деформации перемещают от краев к середине заготовки, заполняя эту часть металлом до размера Dп с образованием «седла» 2.

Для участков поверхностей шеек прокатку проводят с набором металла, диаметр dшпф рассчитывают по формуле

dшпф=Dш-Dш-DшKj,

где dшпф - диаметр шейки полуфабриката, мм;

Dш - диаметр шейки поковки, мм;

Kj - корректирующий коэффициент учитывает укладку полуфабриката в ручье штампа и составляет Kj=0,01.

Для формирования поверхностей полок проводят прокатку с набором металла, необходимый диаметр dппф рассчитывают по формуле

,

,

где dппф - диаметр полуфабриката под «полки», мм;

Sп - площадь полки выбирают из эпюры поперечного сечения, мм2;

Sо - площадь облоя, мм2.

На выходе инструмента прокатку полуфабриката по толщине под полки проводят с калибровкой или без нее.

После прокатки проводят уточнение размеров полуфабриката из условий:

Gпф≥Gп+Go+G,

где Gпф - вес полуфабриката, кг;

Gп - вес поковки, кг;

Go - вес облоя, кг;

Gв - вес выдры, кг.

Окончательную деформацию проводят прецизионной штамповкой и назначают класс точности поковки Т1 согласно ГОСТ 7505-75 по табл. 19. Допуски на все линейные размеры назначают по табл. 21 ГОСТа 7505-75.

Прецизионную штамповку поковки выполняют в «размер» готовой детали (поверхности не подвергаются окончательной обработке).

Штамповку проводят в открытых или закрытых штампах с образованием местного облоя с малым ходом деформирования без дополнительного нагрева прокатанной заготовки с минимальной скоростью деформирования в пределах от 0.05 до 0.1 м/с, при температуре не ниже 900°С.

В процессе штамповки можно проводить формирование двухстороннего углубления 3 по осям будущих отверстий.

Пробивку отверстий с образованием выдры 4 проводят в горячем состоянии на позиции штамповки или на позиции обрезки облоя 5.

Обрезку облоя 5 можно проводить как в горячем, так и в холодном состоянии, и можно совместить с операцией холодной или горячей калибровки штампованной поковки. Холодную или горячую калибровку полок 6 поковки проводят в одной или двух плоскостях последовательно. Правку контура детали, калибровку отверстий, конусных фасок и полок 6 проводят в разных плоскостях. Можно проводить совмещенную калибровку отверстий с формированием конусной фаски и полки.

Процесс изготовления поковки согласно предлагаемому способу осуществляется следующим образом.

Диаметр исходной заготовки 1 из сортового проката круглого сечения выбирают меньше, чем максимальный наружный диаметр детали (см. фиг. 2) для того, чтобы исключить случай образования зажимов от избыточного металла в центральной части полуфабриката при использовании заготовки с плюсовым допуском. Разрезку заготовок 1 выполняют по длине в пределах допусков Lз 0,5 мм на ленточных или дисках пилах, что позволяет получить более точную геометрическую мерную заготовку 1 по длине, соответственно и по весу. Кроме того, заготовку 1 подвергают грубой дробеочистке, которая позволяет исключить интенсивное окалинообразование, удаляет загрязнение с поверхности заготовки 1 и улучшает качество поверхности.

После нагрева заготовки 1 до температуры деформирования ее подают в зону прокатки. При нагреве заготовки 1 и прокатке ее в заданных температурах обеспечивается точность профилирования заготовки 1 за счет снижения окалинообразования и низкой степени деформирования.

Деформирование заготовки 1 проводят на плоском поперечном клиновом инструменте при температуре 1100°С по одноступенчатой схеме с углом заострения клиновой поверхности инструмента в пределах 6-10°. Скорость деформирования полуфабриката 7 составляет в пределах 0,4…0,5 м/с. При заданных углах заострения клиновой поверхности и скорости деформирования получается геометрически точный полуфабрикат 7 сложной формы. По данной технологии выполняется формирование полуфабриката с окончательным образованием центральной 8 и стержневой части 9, а излишек металла вытесняется к боковым торцам полуфабриката 7 и удаляется в отход.

В процессе прокатки очаг деформации перемещается от краев к середине заготовки, заполняя эту часть металлом до размера Dп, и окончательно формируется седло 2. В конце прокатки формируется стержневой часть, состоящая из шеека и участка для полок 6. Допустимое отклонение линейных размеров полуфабриката составляет 0,2 мм, обеспечивается точностью и возможностью стана поперечной клиновой прокатки, которое необходимо для формирования поковок горячей прецизионной штамповкой.

При деформировании поковки прецизионной штамповкой в открытом штампе с образованием местного облоя окончательно формируются поверхности, выполненные в «размер» готовой детали (поверхности не подвергаются окончательной обработке). При скорости деформации металла от 0,05 до 0,1 м/с,температура штамповки полуфабриката должна быть не менее 900°С. Наличие низкой температуры полуфабриката 7 в конце штамповки не влияет на качество заполнения гравюры ручья, полное заполнение ручья штампа происходит за счет малой степени деформации и при небольшом ходе ползуна пресса (фиг. 6 и 7). Это объясняется тем, что после прокатки окончательно оформлена центральная часть с поверхностью шеек, поэтому в конце штамповки при небольшом ходе пресса необходимо только формировать (доштамповать) двухсторонние углубления по осям будущих отверстий в виде наметок 3 и поверхности полки 6. Таким образом, при небольших перемещениях деформируемого инструмента и при малых степенях (скоростях) деформирования возможно получить требуемый результат с минимальными технологическими и материальными затратами.

Пробивку отверстий производят на позиции штамповки с использованием тепла нагрева перед прокаткой. Выдра 4 удаляется в отход.

На операции отделки производится обрезка облоя 5 на «провал» в холодном состоянии, что позволит получить практически точные размеры поковок с более гладкой поверхностью.

После необходимой термической обработки и очистки поковок дробью (фракция дроби диаметром 0,4-6 мм) производят холодную калибровку последовательно в двух взаимно перпендикулярных плоскостях, в первой плоскости - правка поверхностей, во второй - правка, совмещенная с калибровкой полок 6 и отверстий, при этом операции калибровки полок 6 и отверстий могут быть выполнены раздельно.

Пример конкретного изготовления поковки пальца шарнира грузового автомобиля из ст. 40Х ГОСТ 4543-71. Вес детали 1,9 кг, вес полуфабриката после прокатки 2,27 кг.

Исходную мерную заготовку диаметром 60 мм и длиной 105 мм отрезают на лентопильном станке и, после дробеочистки, загружают в лоток индукционного нагревателя стана поперечно-клиновой прокатки, модель ЛПВ 8012. Нагретая до температуры 1100°С заготовки пневмоцилиндром проталкивается в зону прокатки, где происходит предварительное профилирование исходной заготовки, т.е. производится деформирование плоскими инструментами по одноступенчатой схеме с получением полуфабриката 7, имеющего окончательно оформленные центральную часть и поверхности шеек стрежневой части. Полуфабрикат 7 также имеет на каждой стороне концевые части с ровными торцами диаметром 35,5 мм. Это исключает возможность образования зажимов при штамповке. Общая длина полуфабриката составляет 170 мм, диаметр шейки 36±0,2 мм и диаметр для набора полки 6 составляет 35,5±0,2 мм, центральная часть 8 с диаметром 62 мм имеет седлообразную форму. Нагрев и прокатка выполняется в автоматическом режиме.

Затем производим окончательную штамповку полуфабриката 7 при температуре не ниже 900°С со скоростью деформирования от 0,05 до 0,1 м/с. Полуфабрикат 7 подается на позицию колено-кривошипного пресса с усилием 1000 тс модель К8340, где производится окончательное формирование поковок с образованием наметок 3 в виде конических двусторонних углублений и полок 6 стержневой части. Допуска на линейные размеры и по толщине составляют 0,4 мм. Кроме этого, на позиции штамповки производится пробивка двух отверстий одновременно в горячем состоянии с образованием выдр 4.

После остывания поковку передают на позицию обрезки облоя прессом с усилием 250 тс, модель КБ 9534.

Окончательная операция холодной калибровки поковки после дробеочистки выполняется на прессе К8340 с ус. 1000 тс. Калибровка производится во взаимно перпендикулярных плоскостях на штампе последовательного действия. В первой плоскости производится правка поверхности поковки, а во второй плоскости производится совмещенная калибровка полок 6 и отверстий с фасками.

По сравнению с прототипом предлагаемый способ получения поковок пальца шарнира более точен и экономичен, экономия по расходу металла составляет до 35%, и не требуется механическая обработка поверхностей поковок. Технический результат достигнут.

Способ изготовления поковки удлиненной формы может быть осуществлен на стандартном оборудовании с использованием современных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК СО СТЕРЖНЕМ | 2004 |

|

RU2280528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ УДЛИНЕННОЙ ФОРМЫ | 2005 |

|

RU2305610C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК КОЛЕНЧАТЫХ ВАЛОВ | 2003 |

|

RU2254198C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2494831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК СО СТЕРЖНЕМ | 2004 |

|

RU2273542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

| Способ изготовления гаечных ключей пластическим деформированием | 2021 |

|

RU2784307C1 |

Изобретение относится к обработке металлов давлением горячей объемной штамповкой и может быть использовано при изготовлении поковки пальца шарнира грузового автомобиля, имеющей центральную часть седлобразной формы и двустороннюю стержневую часть с шейками и полками с отверстиями. Производят предварительное профилирование нагретой до температуры 1100°С исходной заготовки поперечно-клиновой прокаткой. Получают полуфабрикат, имеющий окончательно оформленные центральную часть и поверхности шеек стрежневой части, а также сформированный участок для полок на стержневой части. Затем осуществляют окончательную штамповку полуфабриката при температуре не ниже 900°С со скоростью деформирования от 0,05 до 0,1 м/с. В процессе окончательной штамповки формируют поверхности полок стержневой части и двусторонние углубления для отверстия, а также пробивают упомянутые отверстия. В результате обеспечивается изготовление поковок с повышенной геометрической точностью, высоким качеством поверхности и уменьшенной нормой расхода металла. 5 з.п. ф-лы, 9 ил.

1. Способ изготовления поковки пальца шарнира грузового автомобиля, имеющей центральную часть седлобразной формы и двустороннюю стержневую часть с шейками и полками с отверстиями, отличающийся тем, что он включает нагрев исходной заготовки до температуры 1100°С, предварительное профилирование исходной заготовки поперечно-клиновой прокаткой с получением полуфабриката, имеющего окончательно оформленные центральную часть и поверхности шеек стрежневой части, а также сформированный участок для полок на стержневой части, и последующую окончательную штамповку полуфабриката при температуре не ниже 900°С со скоростью деформирования от 0,05 до 0,1 м/с, в процессе которой формируют поверхности полок стержневой части, двусторонние углубления для отверстия и пробивают упомянутые отверстия.

2. Способ по п. 1, отличающийся тем, что поперечно-клиновую прокатку осуществляют плоским клиновым инструментом.

3. Способ по п. 1, отличающийся тем, что поперечно-клиновую прокатку осуществляют валковым или валково-сегментным инструментом.

4. Способ по п. 1, отличающийся тем, что поперечно-клиновую прокатку осуществляют по одноступенчатой прямой схеме.

5. Способ по п. 1, отличающийся тем, что поперечно-клиновую прокатку осуществляют по многоступенчатой прямой схеме.

6. Способ по п. 1, отличающийся тем, что поперечно-клиновую прокатку осуществляют инструментом, угол заострения клиновой поверхности которого составляет 6-12°.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ УДЛИНЕННОЙ ФОРМЫ | 2005 |

|

RU2305610C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КЛАПАНОВ ПОРШНЕВЫХ ДВИГАТЕЛЕЙ И КОМПРЕССОРОВ | 1993 |

|

RU2074048C1 |

| Способ изготовления деталей с удлиненной осью | 1988 |

|

SU1637921A1 |

| JP 59082139 А, 12.05.1984. | |||

Авторы

Даты

2018-04-04—Публикация

2016-07-05—Подача