Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении горячей объемной штамповкой поковок с отростками, в частности вилок и поворотных кулаков.

Известен способ изготовления поковок с отростками, включающий осадку исходной заготовки, выдавливание в разъемных матрицах с горизонтальным разъемом, окончательную штамповку, обрезку облоя и компенсаторов (Соколов Н.Л. Горячая штамповка выдавливанием стальных деталей. - М.: Машиностроение, 1967, 192 с., стр.83-84, рис. 28).

Недостатком указанного способа является необходимость применения штампов с разъемными матрицами. Способ не нашел широкого применения в производстве из-за сложности оснастки, высокой требовательности к культуре производства и низкой стойкости элементов штампа, особенно по линии разъема матриц, где происходит нежелательное образование заусенца.

Известен способ изготовления поковок с отростками, включающий осадку заготовки на плоских вставках, формирование полуфабриката (черновая штамповка), окончательную (чистовую) штамповку. (Семендий В.И., Акаро И.Л., Волосов Н.Н. Прогрессивные технология, оборудование и автоматизация кузнечно-штамповочного производства КамАЗа. - М.: Машиностроение, 1989, - 304 с. ил. стр.42).

Недостатком способа является большой расход металла. Формирование конечных элементов происходит в предварительном и окончательном ручьях за счет подпора металла, вытесняемого в облой. Первая операция "осадка" используется только для сбива окалины и получения бочки, удобной для базирования в следующем ручье.

Поставлена задача разработать экономичный способ получения поковок с отростками.

Технический результат в способе изготовления поковок с отростками, включающем осадку заготовки, формирование полуфабриката, окончательную штамповку, достигается тем, что в процессе осадки перемещают металл за торец заготовки и формируют отростки длиной в пределах (0,1-1,2) длины окончательно отштампованных отростков, шириной и толщиной в пределах (0,2-1,0) соответственно ширины и толщины окончательно отшампованных отростков.

Производят осадку цилиндрической заготовки.

Производят осадку предварительно профилированной заготовки.

Перемещают металл за нижний торец заготовки.

Перемещают металл за верхний торец заготовки.

Перемешают металл за нижний и верхний торцы заготовки.

Формируют равновеликие отростки.

Формируют разновеликие отростки.

Формируют отростки, симметричные относительно вертикальной оси заготовки.

Формируют отростки, несимметричные относительно вертикальной оси заготовки.

Осадку производят в один переход.

Осадку производят в два перехода.

Формирование полуфабриката проводят в два перехода.

Формирование полуфабриката проводят в открытом штампе.

Формирование полуфабриката проводят в штампе совмещенного действия.

Формирование полуфабриката проводят в закрытом штампе.

Окончательную штамповку проводят в открытом штампе.

Окончательную штамповку проводят в штампе совмещенного действия.

Окончательную штамповку проводят в закрытом штампе.

В процессе осадки формируют базовую поверхность следующего перехода, обусловленную отростками.

Формируют базовую поверхность на нижнем торце осаженной заготовки.

Формируют базовую поверхность на верхнем торце осаженной заготовки.

Обычно осадку заготовки проводят с целью удаления образовавшейся при нагреве окалины. При этом заготовке придают форму бочки, по которой, если возможно, производят базирование в следующем ручье. Базирование по бочке (боковой поверхности) из-за неточности исходной заготовки обладает погрешностью. Кроме того, базирование по бочке не всегда осуществимо из-за большого многообразия конфигураций поковок. В этом случае заготовку укладывают "на глаз" или прибегают к другим известным техническим приемам, например, по убирающимся во время штамповки упорам, что усложняет технологический процесс штамповки.

В большинстве случаев базирование по бочке не оптимально с точки зрения расхода металла. Осадку ведут до получения заданного диаметра (базы следующего ручья). В этом случае высота осаженной заготовки, как правило, не соответствует оптимальной высоте, при которой происходит качественное формирование поковки при минимальном расходе металла в облой.

Технический результат (экономия металла) в предлагаемом способе достигается благодаря формированию отростков заданных размеров в процессе осадки.

Операция осадки является первой после нагрева заготовки. Металл заготовки во время осадки обладает наибольшей пластичностью и наименьшим сопротивлением деформации по сравнению с последующими операциями штамповки. Начало формирования труднообразующихся элементов отростков происходит с меньшими усилиями деформации без подпора металла за счет вытеснения в заусенец, т.е. без потерь.

Базирование в следующем ручье можно осуществлять по сформированным отросткам. Отпадает необходимость базировать по бочке, "на глаз" или применять другие, требующие дополнительных затрат способы. Формирование базы, не связанной с бочкой, позволяет проводить осадку до оптимальной с точки зрения экономии металла высоты.

Формирование отростков в процессе осадки шириной и толщиной меньше 0,2 соответственно от ширины и толщины окончательно отштампованных отростков затрудняет и снижает точность базирования, что приводит к перерасходу металла.

Формирование отростков в процессе осадки шириной и толщиной больше ширины и толщины окончательно отштампованных отростков приводит к образованию зажимов на следующих переходах штамповки и браку поковок.

Формирование отростков в процессе осадки длиной меньше 0,1 длины окончательно сформированных отростков затрудняет базирование и не позволяет достичь экономии металла.

Формирование отростков в процессе осадки длиной больше 1,2 длины окончательно сформированных отростков связано со значительным вытеснением металла в радиальном направлении и, как следствие, повышенными потерями в облой. Кроме того, возможно образование складок при штамповке в следующем штампе.

Наиболее рационально формировать отростки шириной и толщиной (0,5-0,9) и длиной (0,3-0,6) соответственно от ширины и длины окончательно сформированных отростков. В этом случае обеспечено надежное базирование в последующем переходе, отсутствие зажимов и экономия металла.

В качестве заготовки для осадки используют: цилиндрические, полученные из прутков; предварительно профилированные, например, на ковочных вальцах или станах поперечно-клиновой прокатки; периодические, полученные из проката периодического профиля. В любом случае в процессе осадки заготовки формируют отростки.

В зависимости от конфигурации детали, для которой получают поковку, возможны различные варианты реализации способа. При получении поковок типа вилок карданных валов металл перемещают за нижний или верхней торец заготовки. При получении поковок типа двухсторонних вилок металл перемещают за верхний и нижний торец заготовки.

При получении поковок типа симметричных вилок формируют равновеликие отростки. При получении поковок типа кулаков формируют разновеликие отростки.

В зависимости от конфигурации окончательно отштампованной поковки формируют отростки симметричные или несимметричные относительно вертикальной оси заготовки.

Процесс осадки может быть разделен на два этапа. При этом возможны различные комбинации. Осадка - осадка с формированием отростков. Осадка с формированием отростков - осадка с формированием отростков. Осадка с формированием отростков - осадка. В любом случае формирование отростков производят во время осадки.

Последующее формообразование полуфабриката в зависимости от сложности поковки и организации технологического процесса может происходить в один или два перехода. При этом возможно использовать различные комбинации открытых, закрытых штампов и штампов совмещенного действия. Например, формирование полуфабриката в два перехода: формирование в открытом штампе с вытеснением облоя и в совмещенном (обрезка облоя и формирование в закрытом штампе).

Окончательную штамповку в зависимости от конфигурации поковки можно проводить в открытых, закрытых или штампах совмещенного действия.

В большинстве случаев штамповки целесообразно формировать базовую поверхность для укладки в следующий переход, используя отростки. В этом случае достигается наибольшая экономия металла. Если штамповка осуществляется без переворота заготовки, то базовую поверхность формируют на нижнем торце. При штамповке с последующим переворотом - базовую поверхность формируют на верхнем торце.

Независимо от использования отростков для базирования экономия металла будет за счет формирования отростков при осадке.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ изготовления поковок с отростками отличается от прототипа.

В прототипе осадку производят на плоских вставках, получая обычную бочку.

В предлагаемом способе в процессе осадки перемещают металл за торец заготовки и формируют отростки длиной в пределах (0,1-1,2) длины окончательно отштампованных отростков, шириной и толщиной в пределах (0,2-1,0) соответственно ширины и толщины окончательно отштампованных отростков.

Эти отличительные признаки обеспечивают возможность стабильного получения высококачественных штампованных поковок с минимальными материальными затратами.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ авторских свидетельств, патентов и научно-технической информации не выявил использования новых существенных признаков предлагаемого изобретения по их функциональному назначению. Таким образом, предлагаемое техническое решение соответствует критерию "изобретательский уровень".

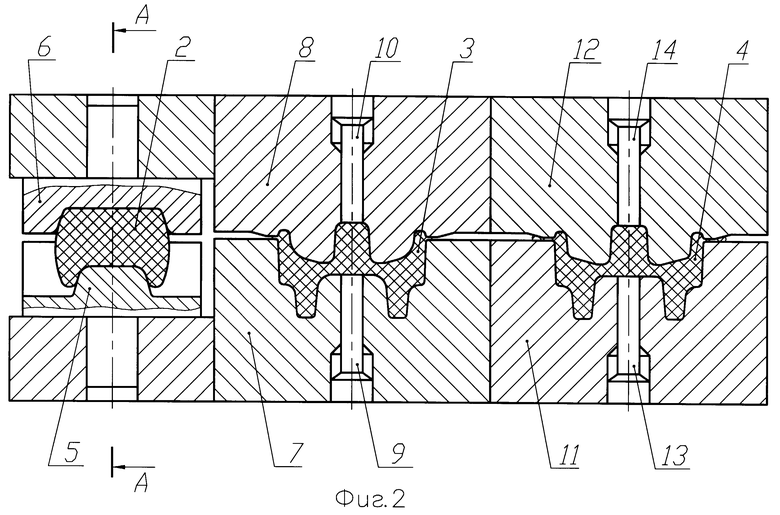

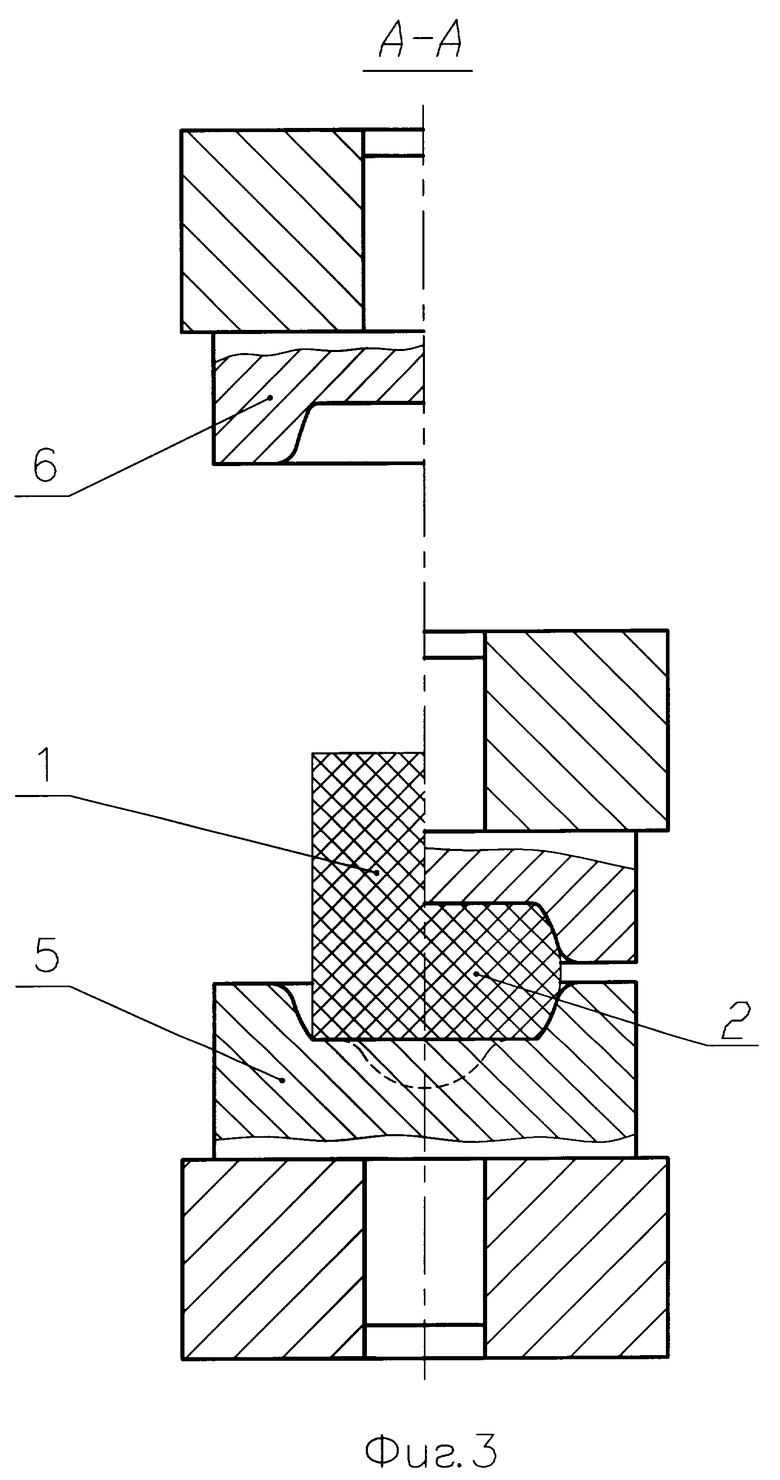

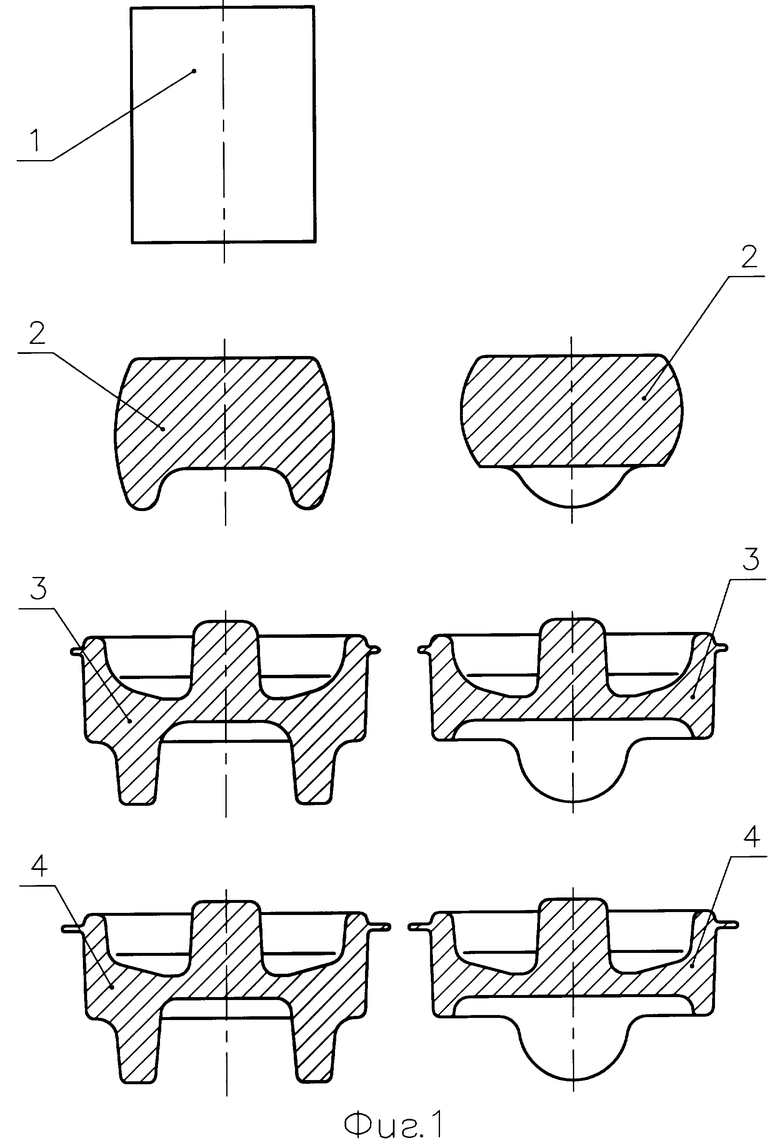

На фиг.1 представлены технологические переходы штамповки; на фиг.2 - конец процессов деформирования осаженной заготовки, полуфабриката открытого ручья и окончательно отштампованной заготовки; на фиг.3 - разрез А-А на фиг.2.

Способ изготовления поковок с отростками реализуется следующим образом.

Штампованную поковку получают за несколько переходов, например за три, в ходе которых исходную заготовку 1, полученную из прутка, осаживают, получая заготовку 2, далее формируют полуфабрикат 3, деформируя полуфабрикат, получают окончательно отштампованную поковку 4 с облоем, который обрезают одним из известных способов.

Исходную заготовку 1, полученную из прутка, осаживают между вставками 5 и 6. Вставка 5 имеет фасонную контактную поверхность. Вставка 6 может иметь плоскую или фасонную контактные поверхности.

Полученную в первом переходе заготовку 2 передают в штамп второго перехода, который состоит из матрицы 7, пуансона 8 и выталкивателей 9 и 10. Осаженную заготовку 2 устанавливают в полость матрицы 7. При движении ползуна пресса вниз пуансон 8 в матрице 7 деформирует осаженную заготовку 2, формируя полуфабрикат 3. Полуфабрикат извлекают из матицы 7 выталкивателем 9 или отделяют от пуансона 8 выталкивателем 10. Полученный полуфабрикат устанавливают в штамп третьего перехода, состоящий из матрицы 11, пуансона 12 и выталкивателей 13 и 14. При движении ползуна пресса вниз пуансон 12 деформирует полуфабрикат 3 в матрице 11. После завершения процесса деформации ползун пресса поднимают вверх, окончательно отштампованную поковку 4 удаляют из матрицы 11 выталкивателем 13 или снимают с пуансона 12 выталкивателем 14.

В зависимости от размеров штампового пространства и организации технологического процесса обрезка облоя может выполняться на четвертой позиции или на отдельном обрезном прессе.

Пример конкретного выполнения штампованной поковки "Вилка скользящая" 65111-2202048-10 из стали 40Х ГОСТ 4543-71.

Исходную заготовку диаметром 110 мм и высотой 142 мм нагревают в индукционном нагревателе до ковочной температуры, подают в штамп горячештамповочного пресса усилием 40 мН на первую позицию штамповки, осаживают и получают отростки длиной 25 мм, шириной 65 мм, толщиной 20 мм. При этом формируют базу для укладки в следующий штамп. Осаженную заготовку перекладывают в следующий ручей и формируют полуфабрикат. Далее полуфабрикат перекладывают в окончательный ручей и штампуют поковку, получая отростки длиной 43 мм, шириной 78 мм и толщиной 24 мм.

По сравнению с прототипом предлагаемый способ изготовления штампованных поковок обладает большей экономичностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С БОКОВЫМ ОТРОСТКОМ | 2007 |

|

RU2344898C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2001 |

|

RU2212974C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2001 |

|

RU2218230C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2509620C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ВЫДАВЛИВАНИЕМ | 2001 |

|

RU2205722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА ПОВОРОТНЫХ КУЛАКОВ | 2004 |

|

RU2273541C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2494831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении горячей объемной штамповкой поковок с отростками, в частности вилок и поворотных кулаков. Производят осадку заготовки, формирование полуфабриката и окончательную штамповку. В процессе осадки перемещают металл за торец заготовки и формируют отростки. Длина этих отростков составляет 0,1-1,2 длины окончательно отштампованных отростков. Ширина и толщина указанных отростков составляют 0,2-1,0 соответственно ширины и толщины окончательно отштампованных отростков. В результате обеспечивается экономия металла. 21 з.п. ф-лы, 3 ил.

| СЕМЕНДИЙ В.И., АКАРО И.Л., ВОЛОСОВ Н.Н | |||

| Прогрессивные технологии, оборудование и автоматизация кузнечно-штамповочного производства КамАЗа, Москва, Машиностроение, 1989, с.42 | |||

| Способ изготовления вильчатых деталей | 1982 |

|

SU1053951A1 |

| Способ изготовления деталей с вильчатым и стержневым элементами | 1979 |

|

SU880605A1 |

| US 3889512 A, 17.06.1975 | |||

| Устройство для нагнетания скрепляющего состава через шпур в трещиноватые породы | 1988 |

|

SU1559186A1 |

Авторы

Даты

2005-07-10—Публикация

2002-12-20—Подача