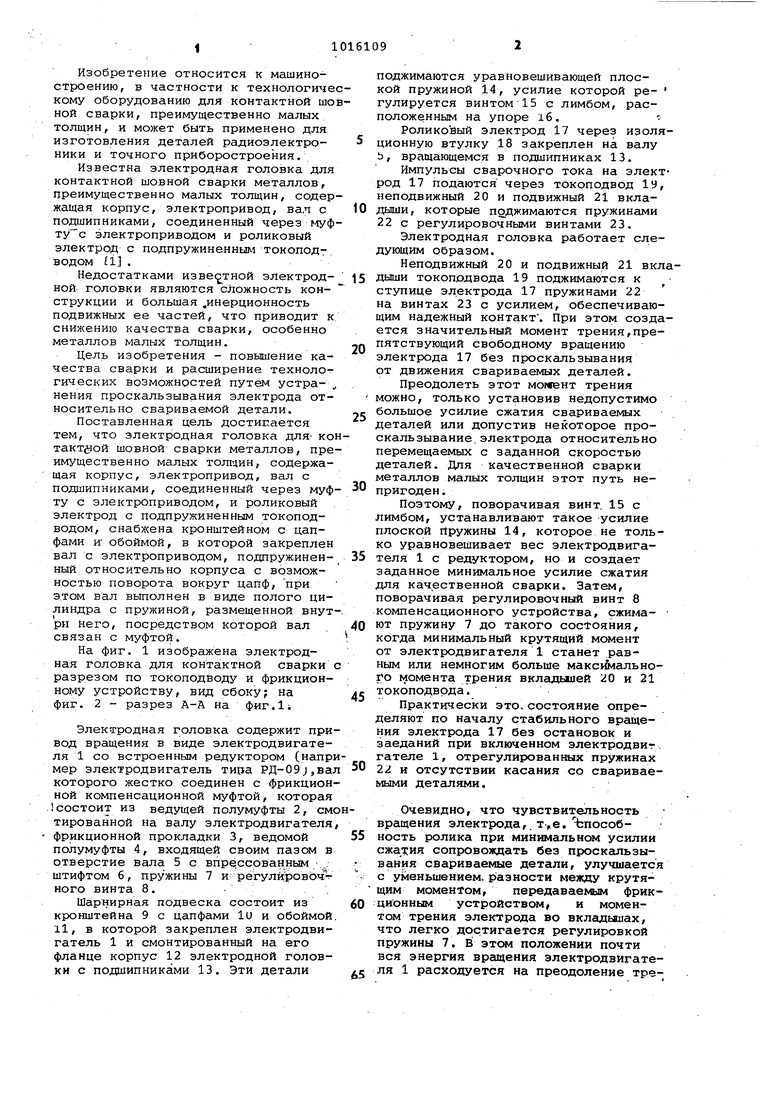

Изобретение относится к машиностроению, в частности к технологичес кому оборудованию для контактной шо ной сварки, преимущественно малых толщин, и может быть применено для изготовления деталей радиоэлектроники и точного приборостроения. Известна электродная головка для контактной шовной сварки металлов, преимущественно малых толщин, содер жащая корпус, электропривод, вал с подшипниками, соединенный черезпуф тУс электроприводом и роликовый электрод с подпружиненным токоподводом fi. Недостатками извес -тной электродной головки являются сложность конструкции и большая .инерционность подвижных ее частей, что приводит к снижению качества сварки, особенно металлов малых толщин. Цель изобретения - повышение качества сварки и расширение технолот гических возможностей путем устра-, нения проскальзывания электрода относительно свариваемой детали. Поставленная цель достигается тем, что электродная головка для- ко шовной сварки металлов, пре имущественно малых толщин, содержащая корпус, электропривод, вал с подшипниками, соединенный через муф ту с электроприводом, и роликовый электрод с подпружиненным токоподводом, снабх ена кронштейном с цапфами И обоймой, в которой закреплен вал с электроприводом, подпружиненный относительно корпуса с возможностью поворота вокруг цапф, при этом вал вьтолнен в виде полого цилиндра с пружиной, размещенной внут ри Него, посредством которой вал связан с муфтой. На фиг. 1 изображена электродная головка для контактной сварки разрезом по токоподводу и фрикционному устройству, вид сбоку; на фиг. 2 - разрез А-А на фиг.11 Электродная головка содержит при вод вращения в виде электродвигателя 1 со встроенным редуктором (напр мер электродвигатель тира PR-09),за которого жестко соединен с фрикцион ной компенсационной муфтой, которая .1 состоит из ведущей полумуфты 2, см тированной на валу электродвигателя фрикционной прокладки 3, ведомой полумуфты 4, входящей своим пазом в отверстие вала 5 с впре.ссованным ., штифтом 6, пружины 7 и: регуЛ1фовЬч ного винта 8.. Шарнирная подвеска состоит из кронштейна 9 с цапфами 1и и обоймой 11, в которой закреплен электродвигатель 1 и смонтированный на его фланце корпус 12 электродной головки с подшипниками 13. Эти детали поджимаются уравновешивающей плоской пружиной 14, усилие которой регулируется винтом 15 с лимбом, расположенным на упоре 1б, Роликойый электрод 17 через изоляционную втулку 18 закреплен на валу ъ, вращающемся в подшипниках 13. Импульсы сварочного тока на электрод 17 подаются через токоподвод 19, неподвижный 20 и подвижный 21 вкладыши, которые поджимаются пружинами 22 с регулировоч ными винтами 23. Электродная головка работает следующим Образом. Неподвижный 20 и подвижный 21 вкладыши токопддвода 19 поджимаются к ступице электрода 17 пружинами 22 на винтах 23 с усилием, обеспечивающим надежный контакт . При этом создается значительный момент трения,препятствующий свободному вращению электрода 17 без проскальзывания от движения свариваемых деталей. Преодолеть этот MOWBHT трения можно, только установив недопустимо большое усилие сжатия свариваемых деталей или допустив некоторое проскальзывание, электрода относительно перемещаемых с заданной скоростью деталей. Для качественной сварки металлов малых толщин этот путь непригоден. Поэтому, поворачивая винт. 15 с лимбом, устанавливают такое усилие плоской пружины 14, которое не только уравновешивает вес электродвигателя 1 с редуктором, но и создает заданное минимальное усилие сжатия для качественной сварки. Затем, поворачивая регулировочный винт 8 компенсационного устройства, сжима- ют пружину 7 до такого состояния, когда минимальный крутящий момент от электродвигателя 1 станет .равным или немногим больше макс1йлального момента трения вклещыией 20 и 21 токоподврда. Практически это состояние определяют по началу стабильного вращения электрода 17 без остановок и заеданий при включенном электродвиг гателе 1, отрегулированЕОлх пружинах 22 и отсутствии касания со свариваемыми деталями. Очевидно, что чувствительность вращения электрода, . Ьпособность ролика при минимальном усилии сжат:ия сопровождать без проскальзывания свариваемые детали, улучшается с уменьшением, разности между крутящим момен гом, передаваеколм фрикционным устройством и моментом трения электрода во вкладышах, что легко достигается регулировкой пружины 7. В этом положении почти вся энергия вращения электродвигателя 1 расходуется на преодоление трения электрода 17 во вкладышах 20 и 21.

Так как момент трения движения значительно меньше момента трений покоя, максимальная чувствительность электрода наступает тогда, когда электрод в ненагруженном состоянии не останавливается, а равнсйчерно вращается с минимально возможной скоростью.

После регулировки максимальной чувствительности даже при приложеНИИ минимального усилия сжатия через плоскую пружину 14 электрод 17 в бесприводном режиме работы может сопровождать свариваемые детали без проскальзывания при перемещении их под роликом с любой скоростью(вперед или назад). При этом электродвигатель 1 вращается с постоянной углО/вой скоростью,а ведущая полумуфта 2 проскальзывает относительно ведомой rioлумуфты 4 по фрикционной прокладке 3.

Для работы головки в приводном режиме винтом 8 компенсационного устройства- создается такое усилие пружины 7, которое препятствует относительному вращению полумуфт 2 и 4. В этом случае электрод 17 вращается практически синхронно с валом электродвигателя 1.

Эффект по сравнению с прототипом

достигается за счет повышения качества (процента выхода годных) при сварке изделий малых толщин, а также за счет расширения технологических возможностей, обеспечивая работу головки как в приводном, так и в бесприводном режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ | 1995 |

|

RU2078659C1 |

| УСТРОЙСТВО для ШОВНОЙ КОНТАКТНОЙ СВАРКИ | 1971 |

|

SU312702A1 |

| Электрододержатель | 2018 |

|

RU2689459C1 |

| Головка для контактной шовной сварки | 1986 |

|

SU1388229A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ СИЛЬФОНОВ | 1995 |

|

RU2087284C1 |

| СВАРОЧНАЯ ГОЛОВКА | 1990 |

|

RU2048281C1 |

| Машина для контактной шовной сварки | 1987 |

|

SU1632695A1 |

| МАШИНА ДЛЯ СВАРКИ ТРЕНИЕМ | 1989 |

|

SU1737836A1 |

| Способ регулирования процесса контактной сварки | 1978 |

|

SU764896A1 |

| ЛЕБЕДКА | 1995 |

|

RU2099276C1 |

ЭЛЕКТРОДНАЯ ГОЛОВКА ДЛЯ КОНТАКТНОЙ ШОВНОЙ СВАРКИ МЕТАЛЛОВ, преимущественно малых толщин, содержащая корпус, электропривод, вал с подшипниками, соединенный через w/x/K 777//// ту с электроприводом, и роликовый электрод с прдпружиненрым токопрдводом, отличаю щ а я с я тем, что, с целью .повьвиения качества, сварки и расширения технолопических возможностей, путем устранения проскальзывания электрода относительно свариваемой детали, головка снабжена кронштейном с цапфами и обоймой, в кото;-. рой закреплён вал с электроприводе, подпружиненный относительно корпуса с возможностыо поворота вокруг цапф, при этом вал выполнен в виде полого цилиндра..с .ПРУЖИНО.Й, размещенной внут ри него, посредствомкрторой вал связан с муфтой. фиг. 1

| Ч.Авторское свидетельство СССР № 228165, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-05-07—Публикация

1981-11-23—Подача