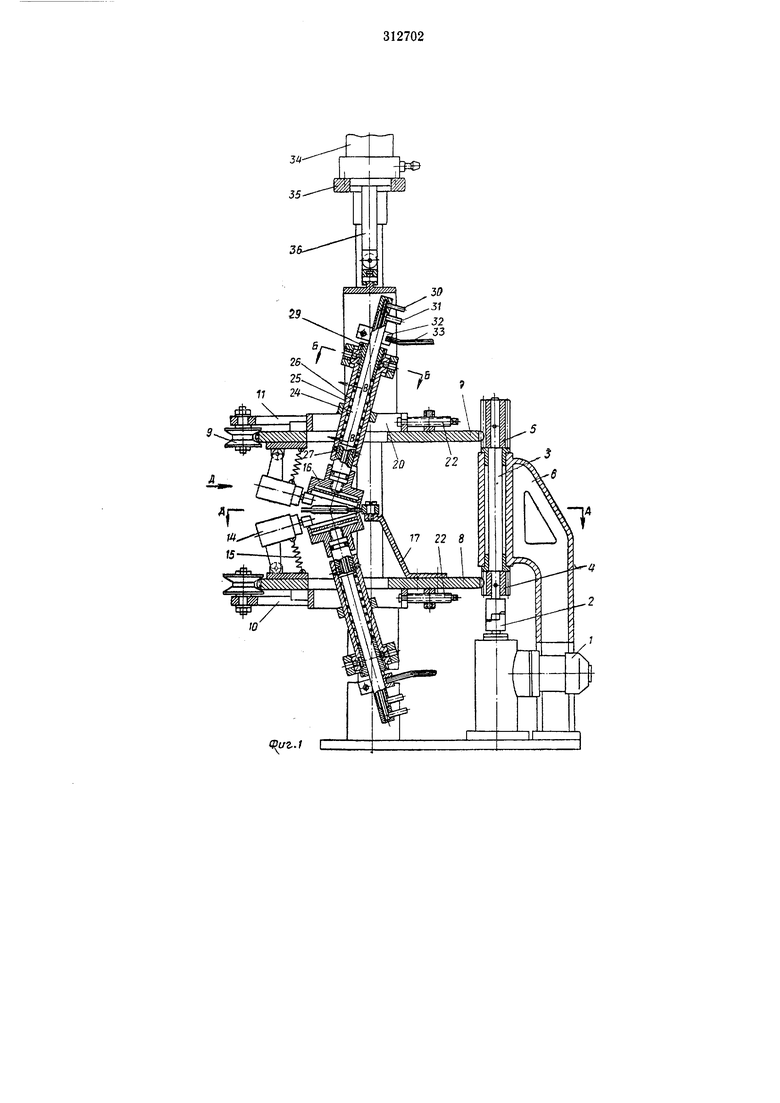

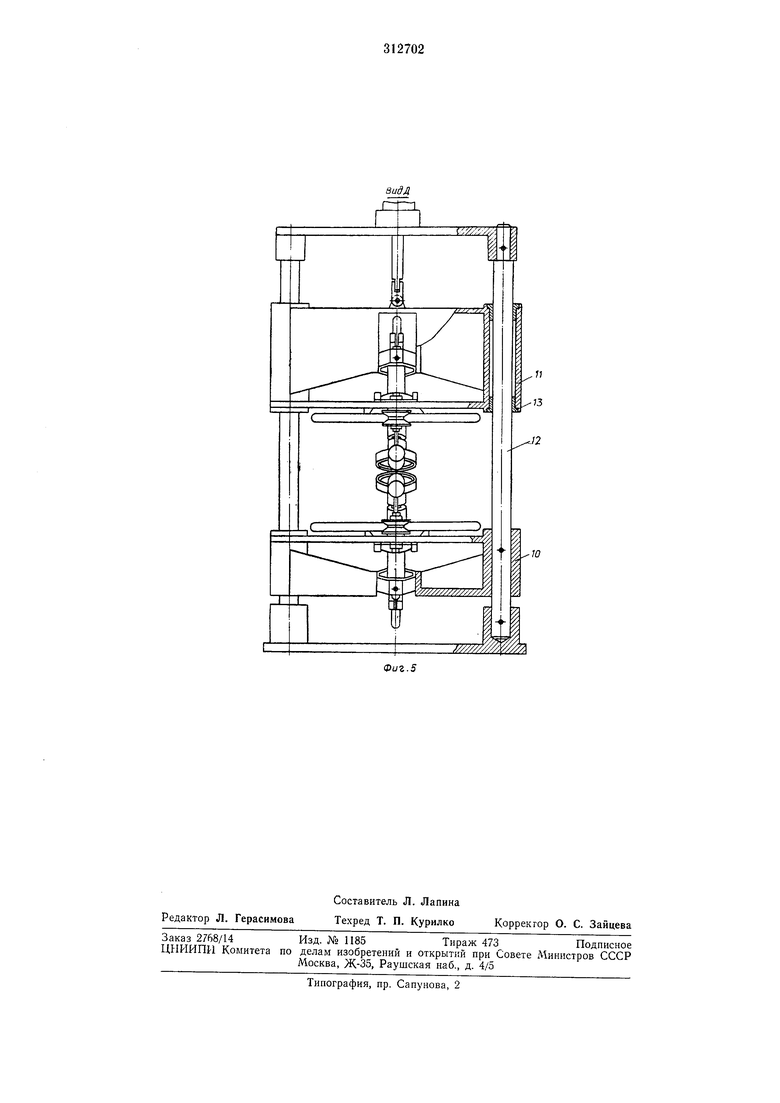

Изобретение относится к области сварочного оборудования, применяемого в приборостроении и электронной технике и предназначено для выполнения сварных швов на плоскости и в частности при герметизации чувствительных элементов (мембран, полупроводниковых приборов и других изделий из металлов малых толщин). Известно устройство для шовной контактной сварки кольцевых швов, содержаш.ее станину, приводной верхний и нижний электроды, каждый из которых выполнен в виде чаши, причем электроды установлены под углом друг к другу. Однако известное устройство не обеспечивает качественной сварки кольцевых швов ввиду возмол :ного проскальзывания сварочного ролика по поверхности изделия и неравномерного контакта изделия с верхним и нижним роликами. Кроме того, конструкция известного устройства исключает возможность механизированной зачистки их как в процессе сварки, так и на холостом ходу, не нарушая взаимного расположения. Зачистка роликов возможна только вне устройства, что влечет к потере точности рабочих кромок электродов, и связана с необходимостью затраты времени на съем и последующую установку на рабочее место сварочных электродов. Предложенное устройство устраняет указанные недостатки и отличается от известного тем, что привод перемещения электродов выполнен в виде двух взаимодействующих с приводным валом зубчатых дисков, на которых установлены ползуны с укрепленными в цапфах кольцами, внутри которых смонтированы валы, на одном конце каждого вала установлен электрод, а другой конец каждого вала шарнирно закреплен на станине в точке пересечения оси вала с осью вращения изделий. Кроме того, каждый зубчатый диск снабжен зачистным механизмом, поджатым к рабочей поверхности ролика. На фиг. 1 изображ:ен продольный разрез устройства; на фиг. 2 - разрез по Л-А на фиг. 1; на фиг. 3 - разрезы по Б-Б и В-В на фиг. 1; на фиг. 4 - разрез по Г-Г на фиг. 2; на фиг. 5 - вид по стрелке Д. Устройство для сварки круговых швов на плоскости содержит привод 1, состоящий из электродвигателя и редуктора, который через муфту 2 вращает вал 3 с установленными на нем шестернями 4 и 5. Вал 3 расположен на подшипниках в кронштейне 6. С шестернями 4 и 5 находятся в зацеплении зубчатые колеса 7 и 8, каждый из которых поддерживается тремя роликами 9 к кронштейнам 10 и //, установленным на колоннах J2. Кронштейн 10 закреп11 снабжен подшипниками /5 и в процессе работы может перемещаться по колоннам 12.

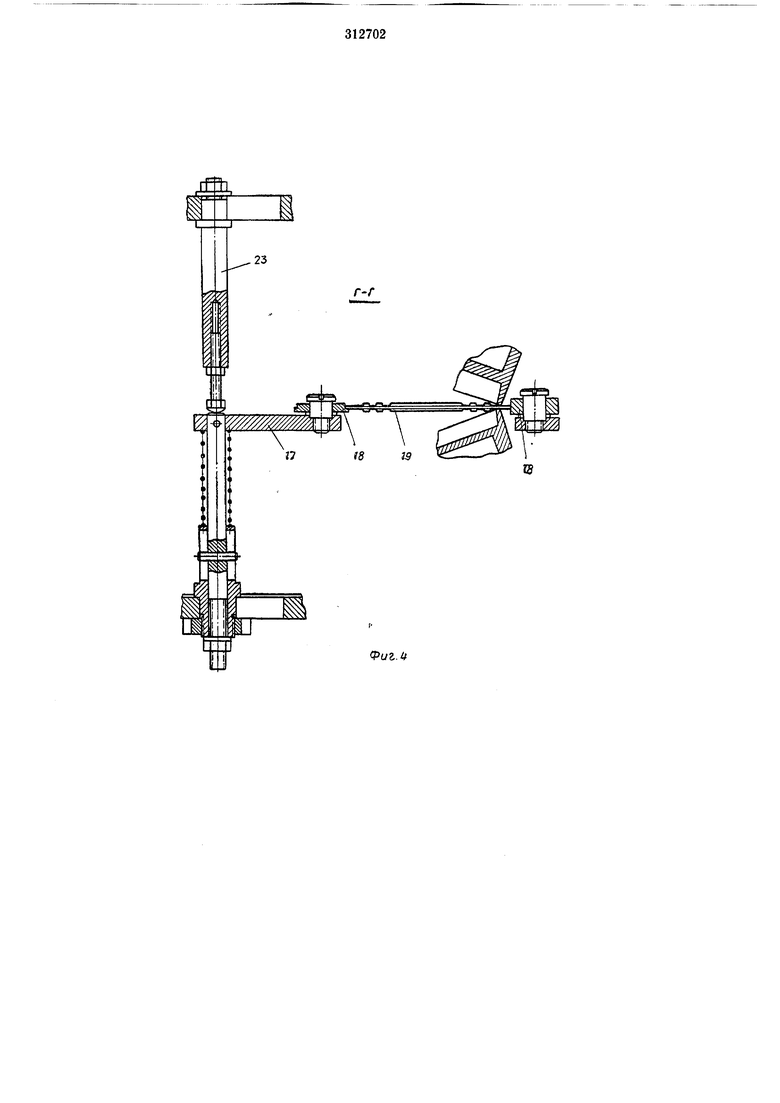

На зубчатых колесах 7 и 5 смонтированы зачистные устройства 14, состоящие из привода с консольным расположением зачистного инструмента, например наждачного круга, пружинами 15 постоянно поднимается к рабочей поверхности электрода 16. На зубчатом колесе 8 установлены три кронштейна 17, два из которых подпружинены и снабжены устройствами для регулирования по высоте, а также имеют по концам ролики 18, поддерживающие изделие 19 во время сварки (см. фиг. 4, разрез Г-Г). На колесах 7 и S, кроме того, в направляющих установлены ползуны 20, в которых на цапфах укреплены кольца 21 (фиг. 3, разрез В-В), ползуны 20 в направляющих колес 7 и 5 перемещаются винтами 22. В пазу 7 укреплен регулируемый упор 23 (фиг. 4, разрез Г-Г).

Электрод 16 укреплен на полом валу 24 внутри корпуса 25 и подпружинен пружиной 26. Вал 24 удерживается относительно корпуса 25 фиксаторами 27. Корпус закреплен в кронщтейне 11 с помощью универсального шарнира 28 (фиг. 2, разрез Б-Б). Усилие пружины 26 регулируется пружиной 29. Полый вал снабжен штуцерами 30 и 31 входа и выхода охлаждающей воды. Гибкий токопровод 32 от сварочного трансформатора крепится к валу зажимом 33. Устройство нижнего электрода аналогично верхнему.

Подъем и опускание верхнего электрода осуществляется пневмоцилиндром 34, установленным на траверсе 35 шарнирной тягой 36, связанной с кронштейном 11.

Перед началом работы кронштейн // отводится пневмоцилиндром в крайнее верхнее положение. Свариваемое изделие устанавливается на ролики 18 и рабочую кромку электрода. Затем верхний электрод подается пневмоцилиндром 34 в зону сварки. По достил ении рабочего положения включается вращение электродов и сварочный ток. Вращение электродов 16 осуществляется от привода 1 через муфту 2, шестерни 4 и 5 и зубчатые колеса 7 и 8, с которыми связаны посредством колец корпуса 25 механизмом сжатия электродов.

При вращении колес 7 и 5 наклонные оси валов 20 описывают две одинаковые конические поверхности с центральной осью, совпадающей с осью устройства.

Оси универсального шарнира 23, ось наклонного корпуса 25 и ось установки пересекаются в одной точки, которая остается неподвинсной в процессе поворота колес 7 и S и в связи с этим исключается поворот корпуса 25

и связанного с ним электрода 16 вокруг собственной оси. Изделие 19, устанавливается электродами 16 таким образом, что его вертикальная ось пересекается в одной точке с наклонными осями валов 24, и при вращеНИИ колес 7 и 5 движется по окружности. При этом за один поворот колес изделие поворачивается на один оборот вокруг собственной оси. Угол наклона электродных валов 24 изменяется в щироких пределах () винтом 22. Величина приложенного усилия сжатия при сварке достигается регулированием сжатия пружины 26 гайкой 29.

Предмет изобретения

1.Устройство для шовной контактной сварки кольцевых швов, содержащее станину, приводной верхний и нижний электроды, каждый из которых выполнен в виде чаши, причем

электроды установлены под углом друг к другу, отличающееся тем, что, с целью повышения качества сварки за счет устранения проскальзывания электродов в процессе сварки, привод перемещения электродов выполнен в виде

двух взаимодействующих с лриводным валом зубчатых колес, на которых установлены ползуны с укрепленными в цапфах кольцами, внутри которых смонтированы валы, на одном конце каждого вала установлен электрод, а

Другой конец каждого вала шарнирно закреплен на станине в точке пересечения оси вала с осью вращения изделия.

2.Устройство по п. 1, отличающееся тем, что, с целью непрерывной зачистки рабочих

поверхностей сварочных роликов в процессе сварки, каждое зубчатое колесо снабжено зачистным механизмом, под/катым к рабочей поверхности ролика.

Щиг.1

-to

12

Фиг. 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457089C1 |

| Установка для сварки сильфонов | 1976 |

|

SU770709A1 |

| Установка для зачистки сварных швов | 1979 |

|

SU821109A1 |

| Устройство для шовной сварки замкнутых криволинейных швов | 1975 |

|

SU550251A1 |

| Устройство для сварки криволинейных швов по копиру | 1981 |

|

SU1047642A1 |

| Устройство для дуговой сваркиС КОлЕбАНияМи элЕКТРОдА | 1977 |

|

SU795809A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ ПРОДОЛЬНЫХ И ПОПЕРЕЧНЫХ СТЕРЖНЕЙ СЕТЧАТЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2024371C1 |

| Устройство для зачистки сварных швов | 1984 |

|

SU1181854A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Станок для изготовления электрических катушек | 1985 |

|

SU1348921A1 |

Даты

1971-01-01—Публикация