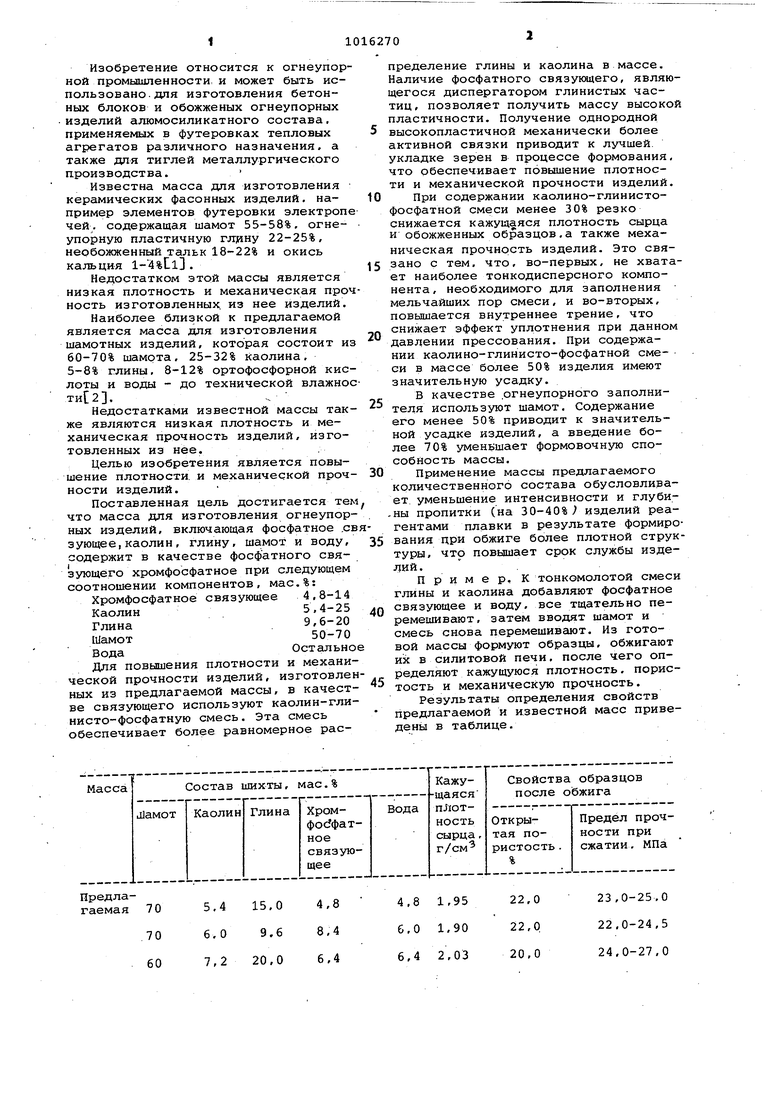

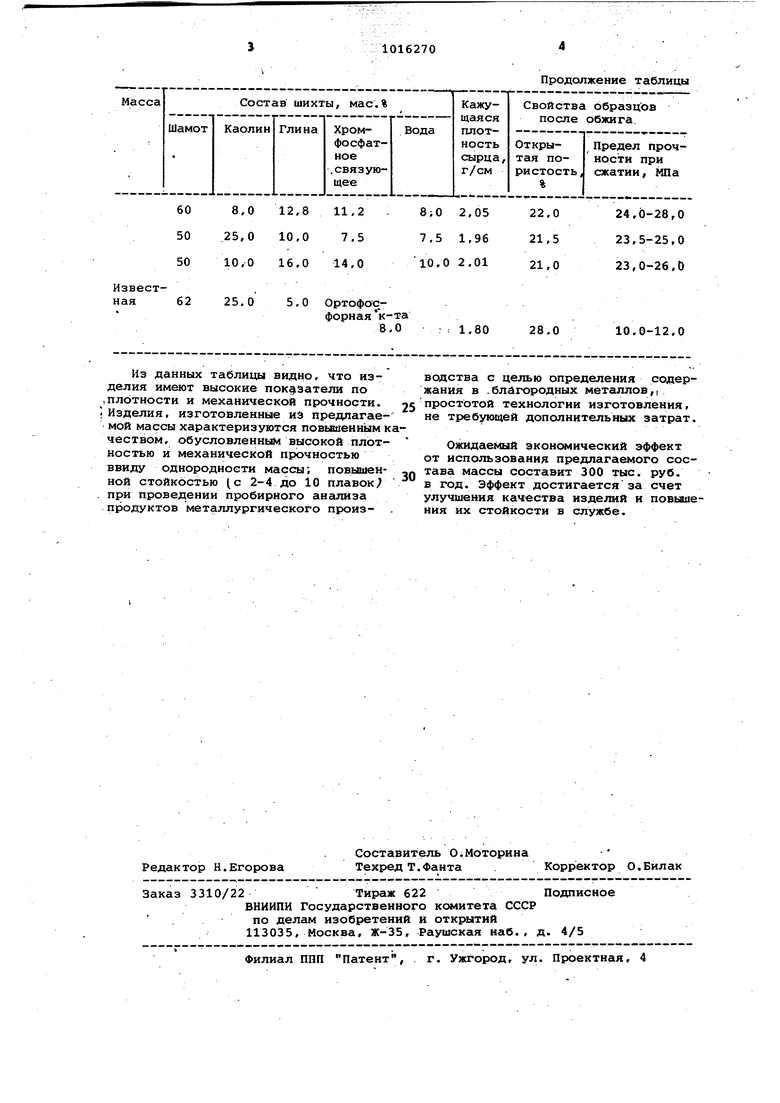

о: ьэ Изобретение относится к огнеупор ной промьошленности, и может быть использовано, для изготовления бетонных блоков и обожженых огнеупорных изделий алюмосиликатного состава, применяемых в футеровках тепловых агрегатов различного назначения, а также для тиглей металлургического производства. Известна масса для изготовления керамических фасонных изделий, например элементов футеровки электроп чей, содержащая шамот 55-58%, огнеупорную пластичную гл5ину 22-25%, необожженный тальк 18-22% и окись кальция l-4%Cl . Недостатком этой массы является низкая плотность и механическая проч ность изготовленных, из нее изделий. Наиболее близкой к предлагаемой является масса для изготовления шамотных изделий, которая состоит и 60-70% шамота, 25-32% Каолина, 5-8% глины, 8-12% ортофосфорной кис лоты и воды - до технической влажное . Недостатками известной массы также являются низкая плотность и механическая прочность изделий, изготовленных из нее. Целью изобретения является повышение плотности, и механической прочности изделий. Поставленная цель достигается тем что масса для изготовления огнеупорных изделий, включающая фосфатное .св зующее, каолин , глину, шамот и воду, содержит в качестве фосфатного связующего хромфосфатное при следующем соотношении компонентов, мас.%: 4.8-14 Хромфосфатное связующее 5.4-25 Каолин 9,6-20 50-70 Остально Для повышения плотности и механической прочности изделий, изготовлен ных из предлагаемой массы, в качестве связующего используют каолин-глинисто-фосфатную смесь. Эта смесь обеспечивает более равномерное распределение глины и каолина в массе. Наличие фосфатного связующего, являющегося диспергатором глинистых частиц, позволяет получить массу высокой пластичности. Получение однородной высокопластичной механически более активной связки приводит к лучшей, укладке зерен в процессе формования, что обеспечивает повышение плотности и механической прочности изделий. При содержании каолино-глинистофосфатной смеси менее 30% резко снижается кажущаяся плотность сырца и обожженных образцов,а также механическая прочность изделий. Это связано с тем, что, во-первых, не хватает наиболее тонкодисперсного компонента , необходимого для заполнения мельчайших пор смеси, и во-вторых, повышается внутреннее трение, что снижает эффект уплотнения при данном давлении прессования. При содержании каолино-глинисто-фосфатной смеси в массе более 50% изделия имеют значительную усадку. В качестве огнеупорного заполнителя используют шамот. Содержание его менее 50% приводит к значительной усадке изделий, а введение более 70% уменьшает формовочную способность массы. Применение массы предлагаемого количественного состава обусловливает уменьшение интенсивности и глубины пропитки (на 30-40%) изделий реагентами плавки в результате формирования при обжиге более плотной структуры, что повьииает срок службы изделий. Пример. К тонкомолотой смеси глины и каолина добавляют фосфатное связующее и воду, все тщательно перемешивают, затем вводят шамот и смесь снова перемешивают. Из готовой массы формуют образцы, обжигают их в силитовой печи, после чего определяют кажущуюся плотность, пористость и механическую прочность. Результаты определения свойств предлагаемой и известной масс приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| НАНОМОДИФИЦИРОВАННАЯ КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2462431C1 |

| Огнеупорная масса | 1981 |

|

SU1109366A1 |

| Способ изготовления многошамотных изделий | 1976 |

|

SU608788A1 |

| Состав для изготовления легкого огнеупорного заполнителя | 1982 |

|

SU1039920A1 |

| Огнеупорная масса для торкретирования футеровки металлургических агрегатов | 1980 |

|

SU948966A1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2008 |

|

RU2379264C1 |

| Шихта для изготовления сталеразливочного огнеупора | 1977 |

|

SU652143A1 |

| ИНТЕГРИРОВАННЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "ИТОМ" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2246465C1 |

МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ, включающая фосфатное связующее, каолин, глину, шамот и воду, отличающаяся тем, что с целью повьшения плотности и механической прочности изделий, она содержит в качестве фосфатного связующего хромфосфатное при следующем соотношении компонентов, мас.,%: Хромфосфатное связующее 4,8-14 Каолин5,4-25 Глина9,6-20 Шамот50-70 ВодаОстальное

4,8

5,4 15,0 70 8,4 6,0 9.6

70 60 6,4 7,2 20,0

23,0-25,0

22,0

1,95 22,0-24,5 22,0. 1,90 24,0-27,0 20,0 2,03 Из данных таблицы видно, что изделия имеют высокие показатели по .плотности и механической прочности. Изделия, изготовленные иэ предлагаемой массы характеризуются повышенным к чеством, обусловленным высокой плотностью и механической прочностью ввиду однородности массы; повышенной стойкостью (с 2-4 до 10 плавокЛ . при проведении пробирного анализа продуктов металлургического произПродолжение таблицы водства с целью определения содержания в .благородных металлов,, простотой технологии изготовления не требующей дополнительных затрат. Ожидаемый экономический эффект от использования предлагаемого состава массы составит 300 тыс. руб. в год. Эффект достигается за счет улучшения качества изделий и повышения их стойкости в службе.

Авторы

Даты

1983-05-07—Публикация

1980-06-25—Подача