00 со со

1C изобретение относится к произво ству строительных материалов, а более конкретно к составу шихты для изготовления легкого огнеупорного гранулированного заполнителя, испол зуемого для высокотемпературной. теплоизоляции промышленных печей. Известна шихта для получения лег го заполнителя бетона, включающая, тонкомолотый концентрат сили манитовой группы пластичную огнеупорную глину 3-3,5; ортофосфор ную кислоту 30-50, технический гидр глинозема 5-22 11 Недостатками известной шихты явл ются низкая прочность сырцовых граNyn и высокая кажущаяся плотность получаемого заполнителя. . Известна также сырьевая смесь дли изготовления легкого огнеупорно го заполнителя, включающая , весД: фосфатное связующее огнеупор ную глину сульфитно-спиртовую барду 5-10; шамот остальное 2} Недостатками известной смеси являются низкая прочность сырцовых гр нул, высокие температура термообработки и кажущаяся плотность получаемого заполнителя. Наиболее близким к изобретению по сущности и достигаемому эффекту является состав для изготовления легкого заполнителя, включающий, ве алюмоборфосфатное связующее бентонит 8-12; гидроокись алюминия 2- и шамот остальное.3 3Недостатками известного составд являются низкая прочность сырцовых гранул, приводящая к повышенному вы ходу нестандартных фракций, а также высокие температура термообработки и кажущаяся плотность получаемогозаполнителя. Целью изобретения является увели чение прочности сырцовых гранул, снижение температуры термообработки и кажущейся плотности заполнителя Поставленная цель достигается тем, что состав для изготовления ле кого огнеупорного заполнителя,включа ющий связующее, дисперсный наполнитель, гидроокись алюминия, глинистый компонент, содержит в качестве связующего алюмохромосфаТ, в качест 88 дисперсного наполнителя отходы производства ультралегковесов, в качестве глинистого компонента каоПин и дополнительно оксид магния 0 при следующем соотношении компонент тов, мас.: Алюмохромофосфат 27-39 Отходы производЛ ства ультралегковесов. 0-61 Гидроокись алюминия3,5-6,5 Каолин7-11 Оксид магния 1,5-3,5 ИсполоЗОвание в качестве дисперсного наполнителя ..отходов производства ультралегковесов позволяет почти вдвое снизить кажущуюся плотность заполнителя по сравнению с изаестнымм, в которых применяются гл1{)нозем, шамот или огнеупорная глина. Повышенная пористость частиц наполнителя/ способствует влагоудержанию и быстрому удалению в узком температурном интервале газопаровой смеси при вспучивании, что обеспечивает образование устойчивых гранул с пониженной кажущейся плотностью. Отходы производства ультралегковеCQB являются активныминаполнителями по отношение к алюмохромосфатному связующему (АХФС) и, вступая в химическое взаимодействие совмест-, но с А1(ОНз), каолином и МдО, образу- ют на пове1 хности гранул эластичную пленку фосфатных новообразований уже при нормальной температуре, что существенно увеличивает когезионноадгезионные силы и прочность сырцовых гранул. Это очень важно при массовом производстве заполнителя, так как исключает образование щебенки и песка и способствует получению гранул строго определенной фракции. При взаимодействии добавок каолийа, А1(ОНз) и МдО в заявленных пределах с АХФС образуются устойчивые орто-. и полиметафосфаты алюминия и магния уже при 150-l80 c, что ниже температуры термообработки гранул известного состава (300-350°С).Окончательная структура гранул формируется при высоких температурах в процессе эксплуатации без объемных изенений, так как различные соедиения и новосзбразования, содержаиеся в,добавках, компенсируют расирение и усадки при нагревании. Отклонение от приведенных предеов расхода компонентов ведет к ухудению свойств получаемого огнеупорого заполнителя, особенно к повышению кажущейся плотности и появлению дополнительных усадок.

П р и м е р 1. В смесителе готовят массу следующего состава, мас.: отходы производства ультралегковес:ов фракции менее 0,63 мм Q. каолин 11, гидроксид алюминия (ДЦоЮ ) 6,5; оксид магния (МдО) 3,5;-алюмохромофосфатное связующее (АХФС) 39.

Смесь гранулируют на тарельчатом грануляторе и термообрабатывают в сушильном барабане при 150-180°С . в течение мин.

П р и м е р 2. Готовят массу следующего состава, мас.%: отхода производства ультралегковесов, фракции

менее 0,63 мм 50; каолин 8, А1(ОН)з 5,5; МдО 2,5; АХФС 3.

Технология изготовления заполнителя аналогична примеру 1.

Примерз. Готовят массу следующего состава, мас..: отходы произовдстаа ультралегковесов фракции ненее 0,63 мм 61; каолин 7, АИОН) 3,5; МдО 1,5; АХФС 27.

Технология изготовления заполнителя аналогична примеру 1.

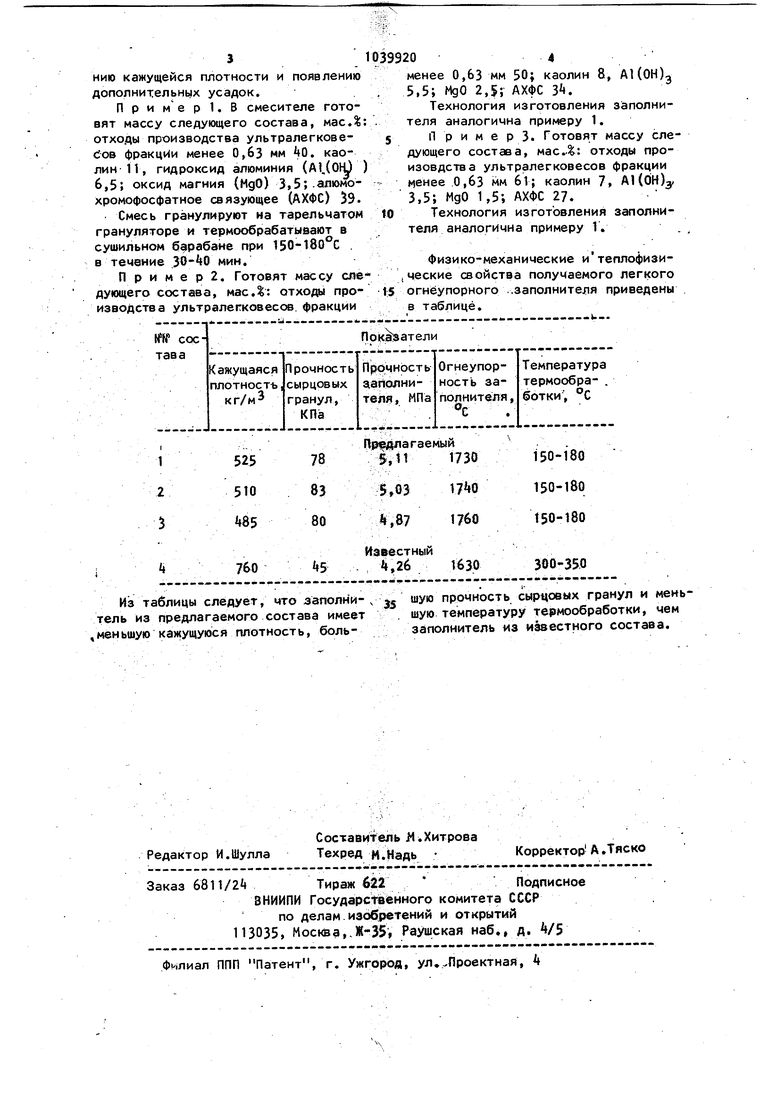

Физико-механические итеплофизи,ческие свойства получаемого легкого 15 огнеупорного .заполнителя приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Слоистый конструктивно-теплоизоляционный элемент | 1981 |

|

SU1004323A1 |

| Сырьевая смесь для изготовления огнезащитного покрытия | 1990 |

|

SU1738789A1 |

| БЕЗОБЖИГОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2155735C1 |

| Сырьевая смесь для изготовления пористого заполнителя | 1980 |

|

SU908773A1 |

| Шихта для изготовления сталеразливочного огнеупора | 1977 |

|

SU652143A1 |

| ИНТЕГРИРОВАННЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ "ИТОМ" И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2004 |

|

RU2246465C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ШАМОТА, ИСПОЛЬЗУЕМОГО В КАЧЕСТВЕ РАСКЛИНИВАЮЩЕГО АГЕНТА | 2001 |

|

RU2191169C1 |

| Сырьевая смесь для изготовления легкого огнеупорного заполнителя | 1982 |

|

SU1114651A1 |

Из таблицы следует, что заполни-. тель из предлагаемого состава имеет . /меньшую кажущуюся плотность, больГ1{} |длагаемыйшую прочность сырцовых гранул и меньшую температуру термообработки, чем заполнитель из известного состава.

Авторы

Даты

1983-09-07—Публикация

1982-05-05—Подача