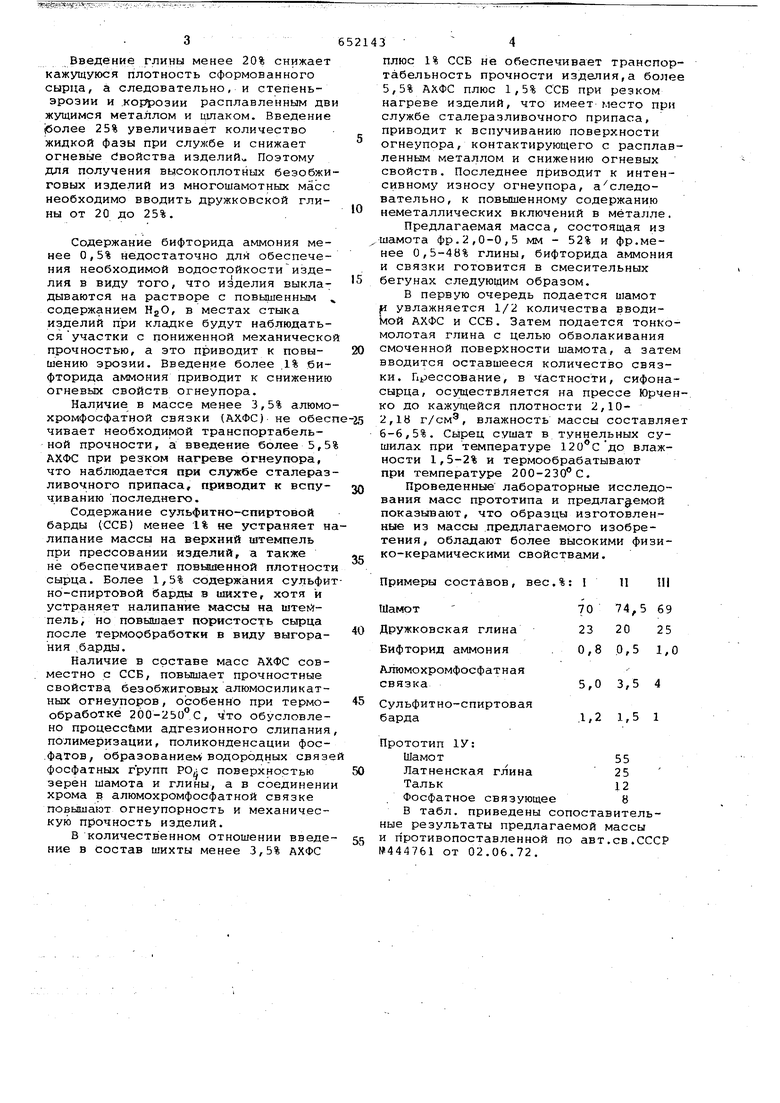

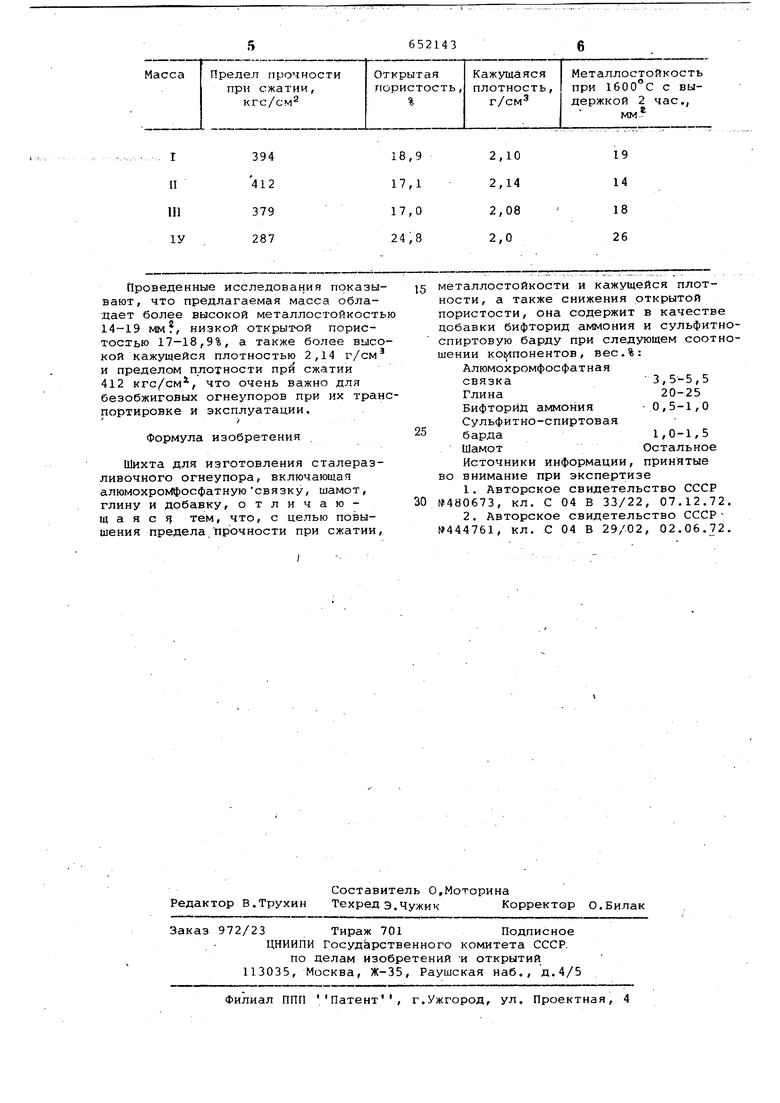

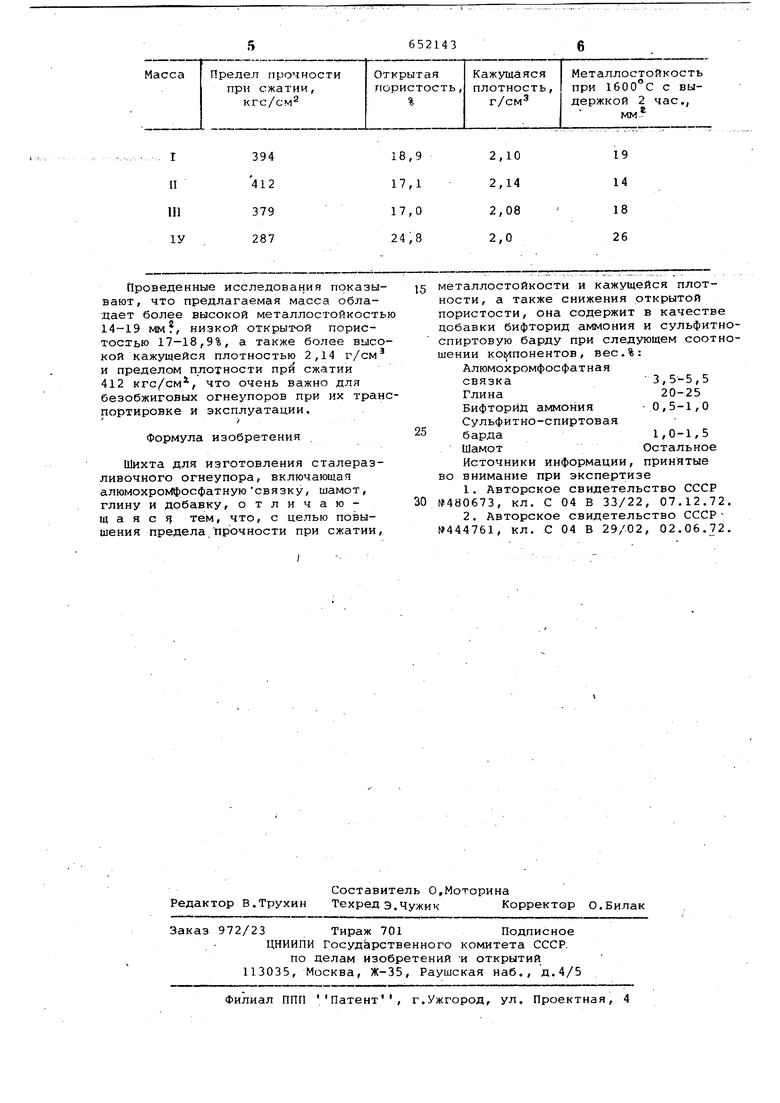

(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛЙВ ОЧНОГО . ОГНЕУПОРА Введение глины менее 20% снижает кажущуюся плотность сформованного сырца, а следовательно, и степеньэрозии и .кор розии расплавленным дн жущимся металлом и ишаком. Введение (более 25% увеличивает количество жидкой фазы при службе и снижает огневые Свойства изделий,. Поэтому для получения высокоплотных беэобжи говых изделий из многошамотных масс необходимо вводить дружковской глины от 20 до 25%. Содержание бифторида аммония менее 0,5% недостаточно для обеспечения необходимой водостойкости издеЛИЯ в виду того, что изделия выкладываются на растворе с повьцценным содержанием HgO, в местах стыка изделий при кладке будут наблюдаться участки с пониженной механическо прочностью, а это приводит к повышению эрозии. Введение более .1% бифторида аммония приводит к снижению огневых свойств огнеупора. Наличие в массе менее 3,5% алюмо хромфосфатной связки (АХФС) не обес чивает необходимой транспортабельной прочности, а введение более 5,5 АХФС при резком нагреве огнеупора, что наблюдается при службе сталераз ливочного припаса, приводит к вспучиванию последнего. Содержание сульфитно-спиртовой барды (ССБ) менее 1% не устраняет н липание массы на верхний штемпель при прессовании изделий, а также не обеспечивает повышенной плотност сырца. Более 1,5% содержания сульфи но-спиртойой барды в шихте, хотя и устраняет налипание массы на штетС пель, но повьаиает пористость сырца после термообработки в виду выгорания барды. Наличие в составе масс АХФС совместно с ССБ, повышает прочностные свойства безобжиговых алюмосиликатных огнеупоров, особенно при термообработке 200-250 С, что обусловлено процессйми адгезионного слипания полимеризации, поликонденсации фос.Фатов, образованием водородных связ фосфатных групп поверхностью зерен шамота и глины, а в соединени хрома в алюмохромфосфатной связке повышают огнеупорность и механическую прочность изделий. В количественном отношении введе ние в состав шихты менее 3,5% АХФС плюс 1% сев не обеспечивает транспортабельность прочности изделия,а более 5,5% АХФС плюс 1,5% ССБ при резком нагреве изделий, что имеет место при службе сталеразливочного припаса, приводит к вспучиванию поверхности огнеупора, контактирующего с расплавленным металлом и снижению огневых свойств. Последнее приводит к интенсивному износу огнеупора, а следовательно, к повышенному содержанию неметаллических включений в металле. Предлагаемая масса, состоящая из шамота фр.2,0-0,5 мм - 52% и фр.менее 0,5-48% глины, бифторида аммония и связки готовится в смесительных бегунах следующим образом. В первую очередь подается шамот и увлажняется 1/2 количества вводимой АХФС и ССБ. Затем подается тонкомолотая глина с целью обволакивания смоченной поверхности шамота, а затем вводится оставшееся количество связки. Прессование, в Частности, сифонасырца, осуществляется на прессе Юрченко до кажущейся плотности 2,102,1й г/см, влажность массы составляет 6-6,5%. Сырец сушат в туннел ьных сушилах при температуре влажности 1,5-2% и термообрабатывают при температуре 200-230 С. Проведенные лабораторные исследования масс прототипа и предлагаемой показывают, что образцы изготовленные из массы предлагаемого изобретения, обладают более высокими физико-керамическими свойствами. Примеры составов, вес.%: 1 11 III Шамот 70 69 232025 Дружковская глина 0,80,51,0 Бифторид аммония Алюмохромфосфатная 5,03,54 связка Сульфитно-спиртовая .1,21,51 барда Прототип 1У: Шамот Латненская глина Тальк Фосфатное связующее В табл. приведены сопоставительные результаты предлагаемой массы и противопоставленной по авт.св.СССР №444761 от 02.06.72.

394 412 379 287

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1981 |

|

SU1024439A1 |

| Огнеупорная масса для разливки металлов | 1990 |

|

SU1742261A1 |

| Огнеупорная масса для изготовления безобжигового сталеразливочного припаса | 1986 |

|

SU1308596A1 |

| Состав для получения безобжигового огнеупорного припаса | 1972 |

|

SU444761A1 |

| Шихта для изготовления безобжигового ковшевого кирпича | 1972 |

|

SU493449A1 |

| Шихта для изготовления безобжиговых огнеупоров | 1976 |

|

SU624905A1 |

| Огнеупорная масса | 1977 |

|

SU655688A1 |

| Комплексное связующее для безобжиговых огнеупорных изделий | 1983 |

|

SU1114653A1 |

| Шихта для изготовления огнеупоров | 1990 |

|

SU1738791A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

Проведенные исследования показывают, что предлагаемая масса обладает более ВЫСОКОЙ металлостойкость 14-19 мм, низкой открытой пористостью 17-18,9%, а также более высокой кажущейся плотностью 2,14 г/см и пределом плотности при сжатии 412 кгс/см, что очень важно для безобжиговых огнеупоров при их транспортировке и эксплуатации,

/

Формула изобретения

Шихта для изготовления сталеразливочного огнеупора, включающая алюмохроМфосфатнуюсвязку, шамот, глину и добавку, отличающая с | тем, что, с целью повышения предела прочности при сжатии.

металлостойкости и кажущейся плотности, а также снижения открытой пористости, она содержит в качестве добавки бифторид аммония и сульфитноспиртовую барду при следующем соотношении компонентов, вес.%: Алюмохромфосфатная связка 3,5-5,5

Глина20-25

Бифторид аммония -0,5-1,0 Сульфитно-спиртовая

барда1,0-1,5

ШамотОстальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-03-15—Публикация

1977-01-25—Подача