(5) ОГНЕУПОРНАЯ МАССА ДЛЯ ТОРКРЕТИРОВАНИЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНЕЗИАЛЬНАЯ МАССА ДЛЯ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ | 2005 |

|

RU2292321C1 |

| Огнеупорная масса | 1977 |

|

SU687040A1 |

| Способ изготовления многошамотных изделий | 1936 |

|

SU52905A1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2010 |

|

RU2424213C1 |

| Торкрет-масса для горячего ремонта кислородных конверторов | 1982 |

|

SU1031950A1 |

| Масса для торкретирования | 1974 |

|

SU609742A1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2015 |

|

RU2596233C1 |

| Шихта для изготовления огнеупоров | 1982 |

|

SU1071604A1 |

| Бетонная смесь | 1979 |

|

SU857054A1 |

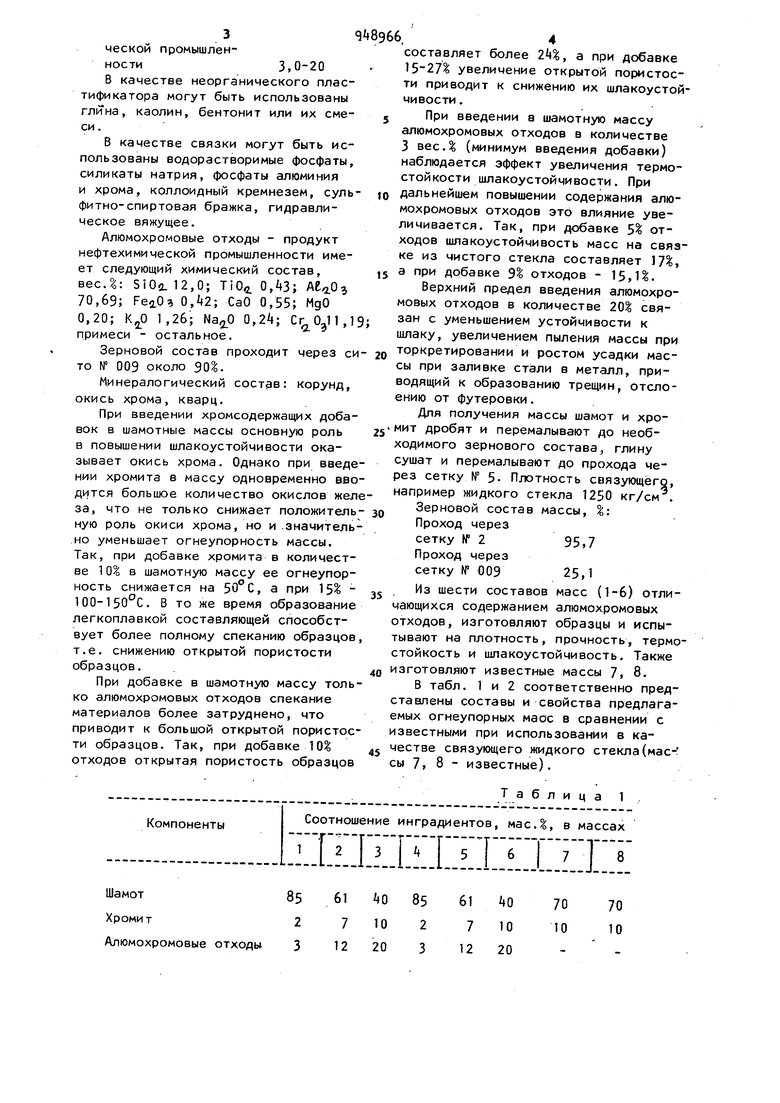

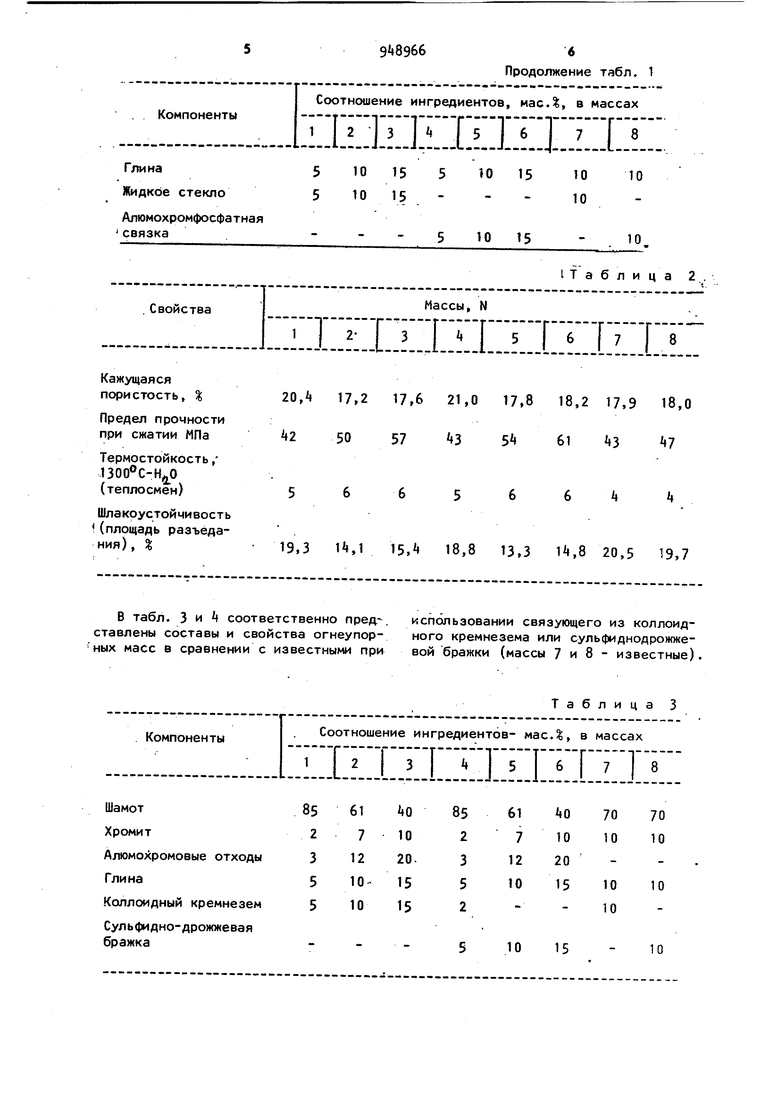

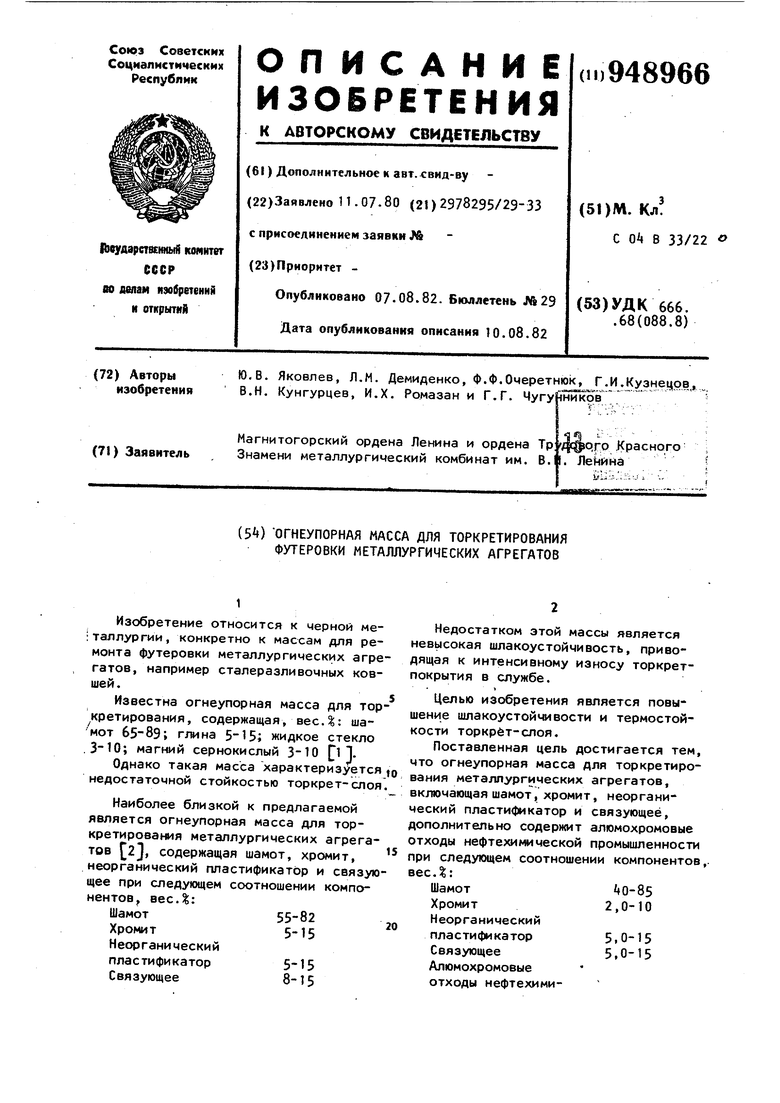

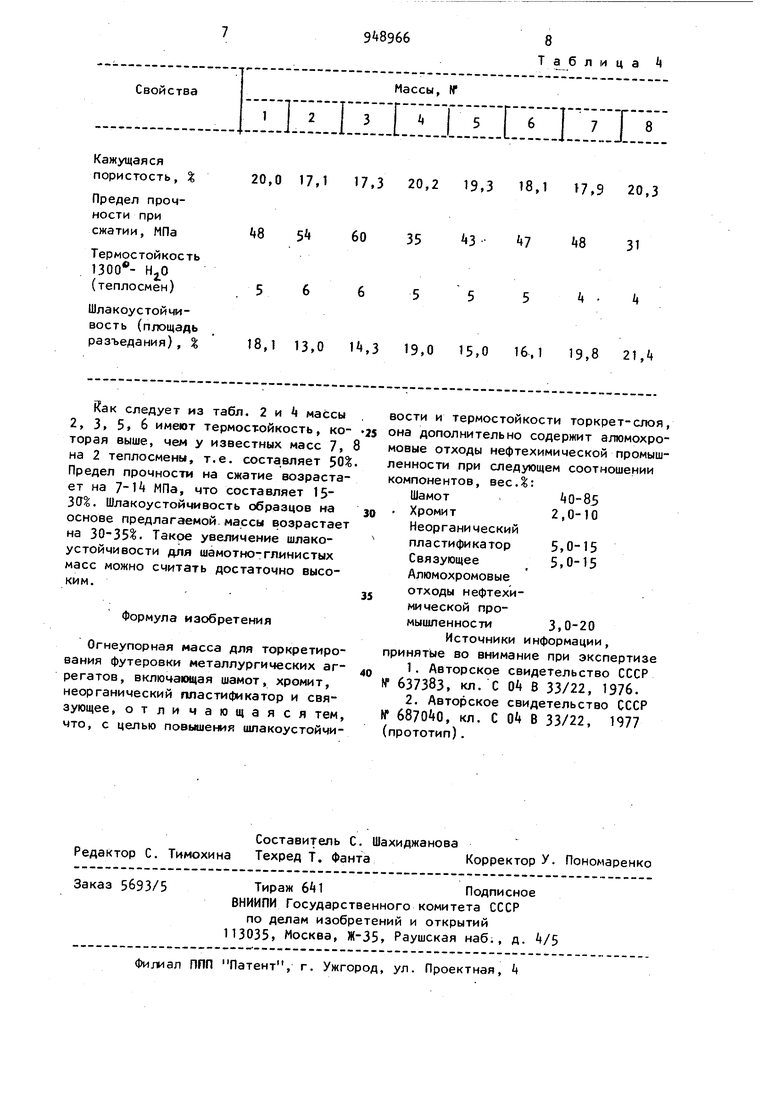

Изобретение относится к черной ме:таллургии, конкретно к массам для ремонта футеровки металлургических агре гатов, например сталеразливочных ковшей. Известна огнеупорная масса для тор кретирования, содержащая, вес.%: шамот 65-89; глина 5-15; жидкое стекло .3-10; магний сернокислый 3-10 р . Однако такая масса характеризуется недостаточной стойкостью торкрет-слоя Наиболее близкой к предлагаемой является огнеупорная масса для торкретирования металлургических агрегатов 2J, содержащая шамот, хромит, неорганический пластификатор и связую щее при следующем соотношении компонентов, вес.%: Шамот55-82 Хромит5-15 Неорганический пластификатор 5-15 Связующее8-15 Недостатком этой массы является невысокая шлакоустойчивость, приводящая к интенсивному износу торкретпокрытия в службе. Целью изобретения является повышение шлакоустойчивости и термостойкости торкрет-слоя. Поставленная цель достигается тем, что огнеупорная масса для торкретирования металлургических агрегатов, включающая шамот, хромит, неорганический пластификатор и связующее, дополнительно содержит алюмохромовые отходы нефтехимической промышленности при следующем соотношении компонентов, вес.: Шамот 0-85 Хромит2,0-10 Неорганический пластификатор 5,0-15 Связующее5,0-15 Алюмохромовые отходы нефтехимической промышленности3,0-20 В качестве неорганического пластификатора могут быть использованы глина, каолин, бентонит или их смеси. В качестве связки могут быть использованы водорастворимые фосфаты, силикаты натрия, фосфаты алюминия и хрома, коллоидный кремнезем, сульфитно-спиртовая бражка, гидравлическое вяжущее. Алюмохромовые отходы - продукт нефтехимической промышленности имеет следующий химический состав, вес.%: SiO.2.12,0; TiO, 0,43; 70,69; FeaO 0,2; СаО 0,55; МдО 0,20; 1,26; N3.0 0,24; ,19 примеси - остальное. Зерновой состав проходит через си то № 009 около 90%. Минералогический состэв: корунд, окись хрома, кварц. При введении хромсодержащих добавок в шамотные массы основную роль в повышении шлакоустойчивости оказывает окись хрома. Однако при введе нии хромита в массу одновременно вво дится большое количество окислов жел за, что не только снижает положитель ную роль окиси хрома, но и .значитель но уменьшает огнеупорность массы. Так, при добавке хромита в количестве 10% в шамотную массу ее огнеупорность снижается на , а при 15% 100-150 С. В то же время образование легкоплавкой составляющей способствует более полному спеканию образцов т.е. снижению открытой пористости образцов. При добавке в шамотную массу толь ко алюмохромовых отходов спекание материалов более затруднено, что приводит к большой открытой пористос ти образцов. Так, при добавке 10% отходов открытая пористость образцов 9 .4 составляет более , а при добавке увеличение открытой пористости приводит к снижению их шлакоустойчивости. При введении в шамотную массу алюмохромовых отходов в количестве 3 вес. (минимум введения добавки) наблюдается эффект увеличения термостойкости шлакоустойчивости. При дальнейшем повышении содержания алюмохромовых отходов это влияние увеличивается. Так, при добавке S% отходов шлакоустойчивость масс на связке из чистого стекла составляет 17%, а при добавке 9 отходов - 15,1%. Верхний предел введения алюмохромовых отходов в количестве 20% связан с уменьшением устойчивости к шлаку, увеличением пыления массы при торкретировании и ростом усадки маесы при заливке стали в металл, приводящий к образованию трещин, отслоению от футеровки. Для получения массы шамот и хроМИТ дробят и перемалывают до необходимого зернового состава, глину сушат и перемалывают до прохода через сетку № 5- Плотность сЕ)язующёго, например жидкого стекла 1250 кг/см . Зерновой состав массы, %: Проход через сетку № 2 95,7 Проход через сетку № 009 25,1 Из шести составов масс (1-6) отличающихся содержанием алюмохромовых отходов, изготовляют образцы и испытывают на плотность, прочность, термостойкость и шлакоустойчивость. Также изготовляют известные массы 7, 8. В табл. 1 и 2 соответственно представлены составы и свойства предлагаемых огнеупорных масс в сравнении с известными при использовании в качестве связующего жидкого стекла (маесы 7, 8 - известные). Кажущаяся 20, 17,2 17,6 пористость, % Предел прочности 2 50 57 при сжатии МПа Термостойкость/ 1300°С-Н О (тепяосмен) Шлакоустойчивость I(площадь разъедания) , % 19,3 I, 15, В табл. 3 и А соответственно пред. ставлены составы и свойства огнеупорных масс в сравнении с известными при

Сульфидно-дрожжевая бражка

Продолжение табл. 1

10 15

10 21,0 17,8 18.2 17,9 18,0 5 61 18,8 13,3 14,8 20,5 19,7 использовании связующего из коллоидного кремнезема или сульфиднодрожжевой бражки (массы 7 и 8 - известные), Кажущаяся пористость, % 20,0 17,1 17.3 20, Предел прочности при k 5 60 35 сжатии, МПа Термостойкость HjiO (теплосмен) 5 6 Шлакоустойчивость (площадь разъедания) , % 18,1 13,0 Й,3 19, RaK следует из табл. 2 и i массы 2, 3, 5, 6 имеют термостойкость, которая выше, чем у известных масс 7, на 2 теплосмены, т.е. составляет 50% Предел прочности на сжатие возрастает на МПа, что составляет 15 3(1%. Шлакоустойчивость образцов на основе предлагаемой, массы возрастает на 30-35. Такре увеличение шлакоустойчивости для шамотно-глинистых масс можно считать достаточно высоким. Формула изобретения Огнеупорная масса для торкретирования футеровки металлургических агрегатов, включающая шамот, хромит, неорганический пластификатор и связующее, отличающаяся тем, что, с целью повышения шлакоустойчиТаблица l 19,3 18,1 17,9 20,3 3 tS 31 15,0 16,1 19,8 21,4 вости и термостойкости торкрет-слоя, она дополнительно содержит алюмохромовые отходы нефтехимической промышленности при следующем соотношении компонентов, вес.%: Шамот40-85 . Хромит2,0-10 Неорганический пластификатор 5,0-15 Связующее 5,0-15 Алюмохромовые отходы нефтехимической промышленности 3,0-20 Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № 637383, кл. С 04 В 33/22, 1976. 2.Авторское свидетельство СССР If 687040, кл. С 04 В 33/22, 1977 (прототип).

Авторы

Даты

1982-08-07—Публикация

1980-07-11—Подача