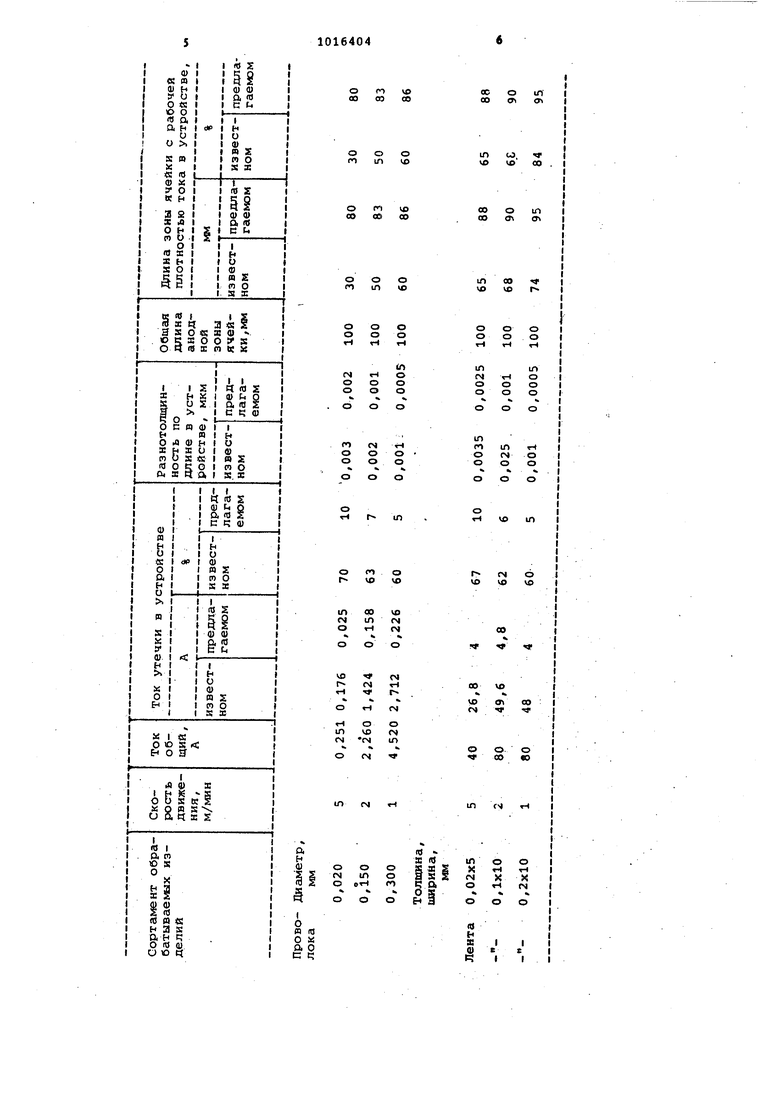

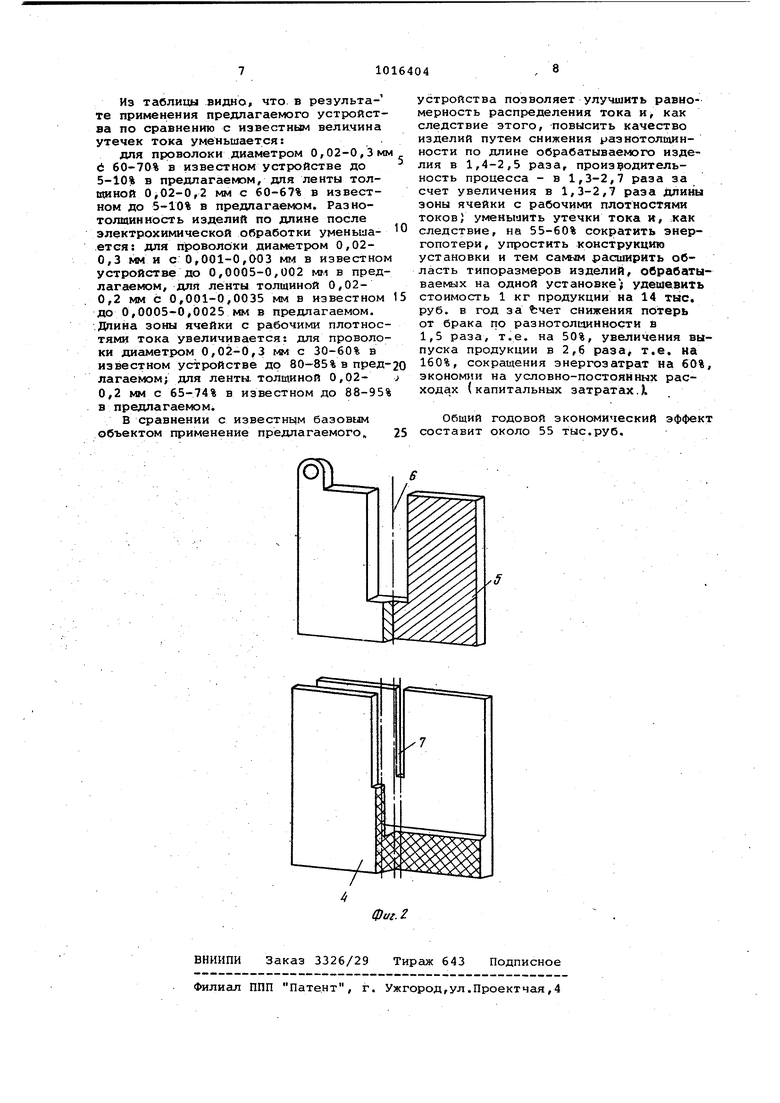

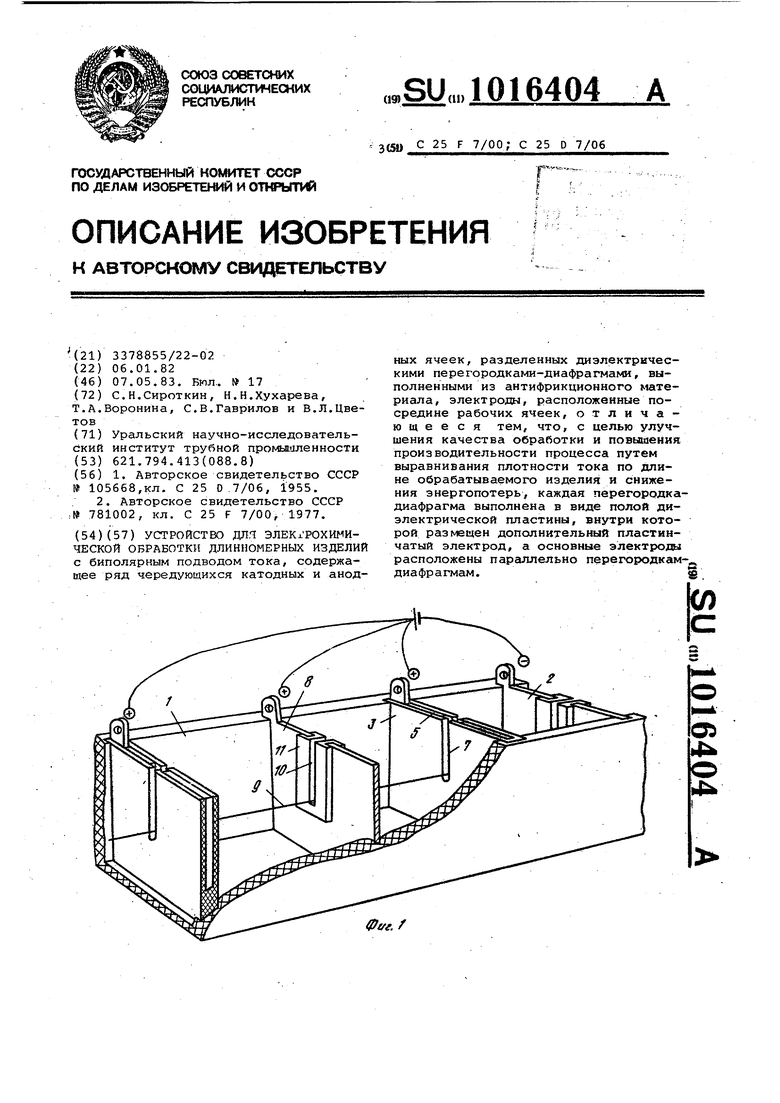

Изобретение относится к устройствам для электрохимической обработки изделий и может бить использовано в радиотехнической, метизной, металлур гической промьдиленностях при обработ ке ленты, проволоки, плющенки и др. Известно устройство для электрохи мической обработки тончайшей проволо ки, содержащее ряд биполярных ячеек, разделенных посредством воздушных затворов, создаваемых сжатым воздухом. Электроды в ячейках расположены вдоль оси обрабатываемого изделия } Известное устройство обладает сле дующими недостатками: неравномерным распределением тока по длине обрабатываемого участка, так как по всей длине ячейки невозможно создать равномерное электрическое поле; возможностью перегрева и перегорания изделия вследствие большой величины изолирующих воздушных отсеков; конструк тивной сложностью осуществления процесса, так как для каждого типоразме ра обрабатываемых изделий применяют свои биполя,р.иые ячейки. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для электрохимической обработки длин юмерных изделий, содержащее ряд чередующихся катодных и анодных ячеек с биполярным прдводом тока, разделен ных перегородками-диафрагмами, вы- ч полненными разъемными и сменными из диэлектрического антифрикционного ма териала с рабочими отверстиями, соот ветствующими профилю обрабатываемого изделия, а электроды выполнены кольцевыми и разрезными и расположены по средине ячеек коаксиально изделию 2 Однако в известном устройстве неравномерно распределяется плотность тока по длине изделия из-за невозмож ности создать равномерное электричес кое поле по длине ячейки, отсюда неравномерный съем металла по длине из делия и низкая производительность процесса обработки (рабочие плотност тока достигаются лииь на небольшом участке длины ячейки ). В устройстве имеются большие энергопотери из-за утечек тока по электролиту через разъ емы диафрагмы, так как не достигаетс электроизоляция биполярных ячеек. Сложность осуществления процесса сос тоит в том, что при изменении типоразмеров обрабатываемого изделия требуется замена перегородок и электродов . Цель изобретения - улучшение качества обработки и повышение производительности процесса путем выравни вания плотности тока, а также снижение энергопот рь при электрохимической обработке длинномерных изделий. Поставленная цель достигается тем что в устройстве для электрохимической обработки длинномерных изде.лнП с биполярным подводом тока, содержащем ряд чередующихся анодных катодных ячеек, разделенных диэлектрическими перегородками-диафрагмами, выполненными из антифрикционного материала, электроды, расположенные посредине рабочих ячеек, каждая перегородкадиафрагма выполнена в виде полой ди электрической пластины, внутри которой размещен дополнительный пластинчатый электрод, а основные электроды расположены параллельно перегородкамдиафрагмам. Пластинчатые дополнительные электроды, вставленные внутрь диэлектрических перегородок-диафрагм, выполненных в виде полых пластин, позволяют протекать электрохимическому процессу в отверстии перегородки-диафрагмы. При этом выделяющийся газообразный кислород или водород создает в отверстиях диафрагм воздушные отсечки, предупреждая утечки тока через электролит и снижая электропотери. ° Выполнение основных электродов пластинчатьми и расположение их параллельно дополнительным электродам и перпендикулярно направлению движения oбpaбaтывae югo изделия создает равномерное и симметричное относительно перегородок электрическое Поле и, вследствие этого, ток по обрабатываемому изделию распределяется равномерно, что, в свою очередь, увеличивает длину зоны обработки с рабочими плотностями тока и позволяет увеличить производительность установки. Выполнение основных и дополнительных электродов с соосными вертикальными щелевидными отверстиями для прохождения и заправки длинномерного изделия позволяет обрабатывать изделия различного профиля без замены перегородок-диафрагм и основных электродов, облегчает заправку изделия, т.е. упрощает конструкцию установки. На фиг.1 показано предлагаемое устройство, общий вид,- на фиг.2 схема перегородки-диафрагмы. Устройство содержит анодные 1 и катодные 2 ячейки, разделенные перегородками-диафрагмами 3, выполненными в виде диэлектрической полой пластины 4 из антифрикционного материала. В вертикальный паз пластины 4 вставлен дополнительный пластинчатый электрод 5 со щелью б, ширина которой больше, чем ширина щели 7 на пластине 4 перегородки-диафрагмы 3, для пре- . дупреждения электрического замыкания изделия на дополнительные электроды. Основные пластинчатые электроды 8 располржены параллельно перегородкамдиафрагмам 3 перпендикулярно к оси. обрабатываемого изделия 9 и также

имеют щелевидные отверстия 10, которые выполнены для заправки и протяжки изделия соосно щелям 6 и 7 перегородки диафрагмы. Основные электроды .ячеек 8 снабжены электроизолирующими насадками 11 для исключения возможности замыкания изделия на электроды

8.Катодные и анодные ячейки в ванне электрохимической обработки установлены в чередующейся последовательности.

Устройство работает следующим образом.

В вертикальные пазы перегородокдиафрагм 3 вставляют дополнительный электрод 5, совмещая вертикальные оси щелей 7 в диэлектрической перегородке-диафрагме и щелей б металлических дополнительных электродов 5. Основные электроды 8 устанавливают в середине рабочих ячеек перпендикуляр но к направлению движения изделия 9. Через щели заправляют обрабатываемое изделие в ячейки. Заливают в устройство рабочий электролит до полного погружения электродов 5 и 8 и издeлJи

9.Подключают основные и дополнительные электроды к источнику 12 тока. Включают протяжку.изделия и осуществляют процесс обработки.

В лабораторных условиях осутествляют электрохимическую обработку с применением известного и предлагаемого устройств.

Электрохимической обработке подвергают проволоку диаметром, мм: 0,020; 0,150, 0,3 из сплава ЭИ-708Аи микроленту толщиной, мм: 0,02; 0,2, ,0,5 шириной 70 мм из сплава SlHNU..

Анодную электрохимическую обработку изделий, проводят в электролите состава, вес.%: N2.504 35, ,

HjO остальное. Температуру раствора поддерживают в пределах +)30- + , плотность аноднога .тока составляет 90-100 Л/дм 2, скорость движения ленты и проволоки задают в зависимости от размера и типа обрабатываемого изделия в пределах 1-5 м/мин.

Эффективность работы предлагаемого устройства оценивают по величине утечек тока, (л1)%; разнотолщинности изделия после -обработки, мкм; длине зоны ячейки с рабочими плотностями тока, %. Утечки тока оценивают в процентном выражении как отношение величины тока утечки к общему току в электрической цепи обрабатываемого изделия, где ток утечки определяют вычитанием тока растворения, рассчитанного по убыли веса 1 м изделия в ходе электрохимической обработки, согласно закону Фарадея, из об1№го тока в цепи. О разнотол1; инности судят по разности между максимальными и. минимальными значениями таптЭины изделия, .полученной путем замера микрометром К-б в 5-ти точках на 1 м длины изделия. Длину зоны ячейки с рабочими плотностями тока оценивают как отношение длины зоны ячейки с рабочей плотностью ток к общей длине ячейки. Плотность тока по поверхности длинномерного изделия замеряют путем его погружения в электролитическую ячейку, подачи на электроды ячейки напряжения и регистрации силы тока прибором, включенным в цепь исследуемого изделия в месте его разрыва при перемещении изделия через электрохимическую ячейку.

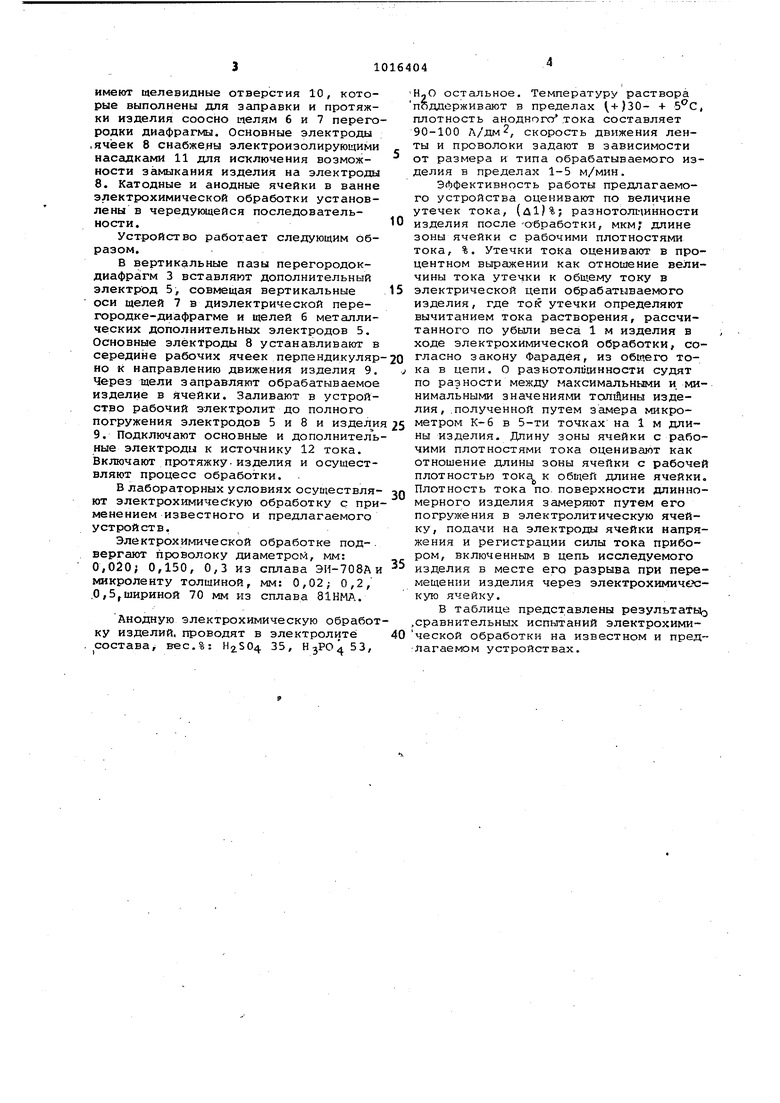

В таблице представлены peзyлътaть Q ,сравнительных испытаний электрохимической обработки на известном и пред:Лагаемом устройствах.

о n vo

00 00

о ел

iri oo аэ со л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической обработки длинномерных изделий микронных толщин | 1977 |

|

SU781002A1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ УСТАНОВКА "МЕГУС" ДЛЯ ОБРАБОТКИ ВОДНО-СОЛЕВОГО РАСТВОРА ПОСТОЯННЫМ ЭЛЕКТРИЧЕСКИМ ТОКОМ | 1992 |

|

RU2030919C1 |

| Способ определения распределения плотности тока на поверхности длинномерного изделия | 1978 |

|

SU787494A1 |

| Устройство для электрохимической обработки микроленты | 1979 |

|

SU775189A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 1995 |

|

RU2084408C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВОДЫ | 1992 |

|

RU2042639C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДЕЗИНФИЦИРУЮЩЕГО И МОЮЩЕГО РАСТВОРА | 1993 |

|

RU2034791C1 |

| ЭЛЕКТРОХИМИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 1998 |

|

RU2130786C1 |

| Устройство для электрохимической обработки микроленты | 1982 |

|

SU1044683A1 |

| ПРОТОЧНЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ МОДУЛЬНЫЙ ЭЛЕМЕНТ "ПЭМ-4" ДЛЯ ОБРАБОТКИ ЖИДКОСТИ | 1998 |

|

RU2145940C1 |

УСТРОЙСТВО ДЛЯ ЭЛЕК РОХИМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ С биполярным ПОДВОДОМ тока, содержащее ряд чередующихся катодных и анодных ячеек, разделенных диэлектрическими перегородками-диафрагмами, выполненными из антифрикционного материала, электроды, расположенные посредине рабочих ячеек, отличающееся тем, что, с целью улучшения качества обработки и повышения производительности процесса путем выравнивания плотности тока по длине обрабатываемого изделия и снижения энергопотерь, каждая перегородкадиафрагма выполнена в виде полой диэлектрической пластины, внутри которой размещен дополнительный пластинчатый электрод, а основные электроды расположены параллельно перегородкамдиафрагмам.S (Л О) i;;

r-t г

(М г-1 О О О О

ГО М

о о о о

о

т-Ч

о г

1Л да м ю о гн

VO

р

гНо

1ЛVO

ts-CM

000 я а

гм 1Л о а 5в

о отн го R а

о о о

Ч

W,

ГП 1Г) ю VO оо

О VO

о

ш ел ОО OD СО

0

оо

Г г

VO

о о

о о

о о

о о о о

ш

1Л

Мг-1

о о

оо

оо

о

1Л

см

о

о

о

о л

гм

VO

00

ч

оо

Tf г

оо

О

ч

чо

о 00

о «о

Ч

|в

х л)

X fN

в н

X I

S Из таблицы видно, что в результате применения предлагаемого устройства по сравнению с известным величина утечек тока уменьшается: для проволоки диаметром О,02-0,3м и 60-70% в известном устройстве до 5-10% в предлагаемом, для ленты тол1ЯИНОЙ 0,02-0,2 мм с 60-67% в известном до 5-10% в предлагаемом. Разнотолщиниость изделий по длине после электрохимической обработки уменьша.ется: для п;роволоки диаметром 0,020,3 мм и с 0,001-0,003 мм в известном устройстве до 0,0005-0,002 мм в предлагаемом, для ленты толщиной 0,020,2 мм с 0,001-0,0035 мм в известном до 0,0005-0,0025 мм в предлагаемом. Длина зоны ячейки с рабочими плотнос тями тока увеличивается для проволо ки диаметром 0,02-0,3 мм с 30-60% в известном устрюйстве до 80-85% в пред лагаемом; для ленты, толщиной 0,020,2 мм с 65-74% в известном до 88-95 в предлагаемом. В сравнении с известнцм базовым объектом применение предлагаемого. устройства позволяет улучшить равно-мерность распределения тока и, как следствие этого, повысить качество изделий путем снижения разнотолщинности по длине обрабатываемого изделия в 1,4-2,5 раза, произ одительность процесса - в 1,3-2,7 раза за счет увеличения в 1,3-2,7 раза длины зоны ячейки с рабочими плотностями токов) уменьшить утечки тока и, как следствие, на 55-60% сократить энергопотери , упростить конструкцию установки и тем самым расширить область типоразмеров изделий, обрабатываемых на одной Установке; удешевить стоимость 1 кг продукции на 14 тыс. руб. в год за чет снижения потерь от брака по разнотолцинности в 1,5 раза, т.е. на 50%, увеличения выпуска продукции в 2,6 раза т.е. на 160%, сокращения энергозатрат на 60%, экономии на условно-постоянных расхода х ( капитальных затратах .X Общий годовой экономический эффект составит около 55 тыс.руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Антифрикционный сплав на алюминиевой основе | 1954 |

|

SU105668A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для электрохимической обработки длинномерных изделий микронных толщин | 1977 |

|

SU781002A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1983-05-07—Публикация

1982-01-06—Подача