2.Устройство по п. 1, отличающееся тем, что корпус 3 на своем внешнем диаметре имеет частичный кольцевой канал 20, который через поперечное отверстие 21 и вертикальное отверстие 22 соединен с полостью 23 под корпусом 3 и через отверстия 19 одинаковой высоты в кожухе 1 - с подводящим трубопроводом сжатого воздуха, и выходной канал 24, расположенный предпочтительно в рабочем направлении инструмента 12 под острым углом к нижней торцовой поверхности и соединенный через другой частичный кольцевой канал 25 корпуса 3 и отверстия 26 кожуха 1 с устройством для отвода стружки.

3.Устройство по п. 2, отличающееся тем, что часть выходного канала 24, расположенного под острым углом, выполнена в виде подвижного, предпочтительно пружинящего, размещенного на днище поршня язычка.

4.Устройство по пп. 1-3, отличающееся тем, что ось вала 11 наклонена к оси корпуса 3.

5.Устройство по пп. 1-4, отличающееся тем, что направляемый корпусом 3 продольно, предпочтительно центрально смещаемый, входящий в полость 23 под корпусом 3 ощупывающий стержень 14 соединен с измерительным устройством, установленным над корпусом 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностирования цилиндро-поршневой группы двигателя внутреннего сгорания и устройство для его осуществления | 1987 |

|

SU1601541A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ЛЕОНТЬЕВА А.А. | 2001 |

|

RU2200858C2 |

| Устройство для зачистки проката | 1981 |

|

SU1090462A1 |

| ПОРШНЕВОЙ КОМПРЕССОР С ЭЛЕКТРИЧЕСКИМ ПРИВОДОМ | 1994 |

|

RU2084699C1 |

| НАСОС БУРОВОЙ ТРЕХПОРШНЕВОЙ ОДНОСТОРОННЕГО ДЕЙСТВИЯ | 2020 |

|

RU2739103C1 |

| Копировальное устройство | 1979 |

|

SU776870A1 |

| Устройство для дорнования отверстия трубы | 1990 |

|

SU1706847A1 |

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2020249C1 |

| Дисковая рубительная машина | 1990 |

|

SU1794658A1 |

| Свободнопоршневой двухтактный двигатель | 1989 |

|

SU1758257A1 |

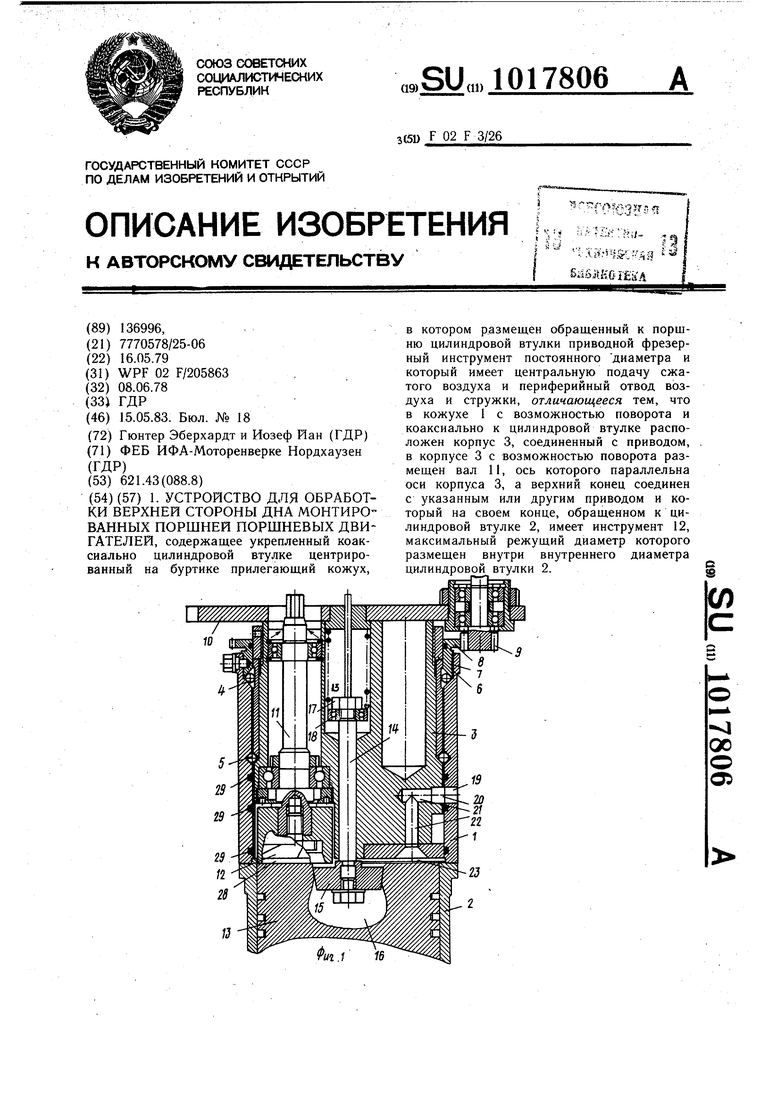

1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВЕРХНЕЙ СТОРОНЫ ДНА МОНТИРОВАННЫХ ПОРШНЕЙ ПОРШНЕВЫХ ДВИГАТЕЛЕЙ, содержащее укрепленный коаксиально цилиндровой втулке центрированный на буртике прилегающий кожух, в котором размещен обращенный к порщню цилиндровой втулки приводной фрезерный инструмент постоянного диаметра и который имеет центральную подачу сжатого воздуха и периферийный отвод воздуха и стружки, отличающееся тем, что в кожухе 1 с возможностью поворота и коаксиально к цилиндровой втулке расположен корпус 3, соединенный с приводом, в корпусе 3 с возможностью поворота размещен вал 11, ось которого параллельна оси корпуса 3, а верхний конец соединен с указанным или другим приводом и который на своем конце, обращенном к цилиндровой втулке 2, имеет инструмент 12, максимальный режущий диаметр которого размещен внутри внутреннего диаметра цилиндровой втулки 2. (Я vl 00 о о:

1

Изобретение касается устройства для обработки верхней стороны дна поршня во вмонтированном состоянии с целью получения оптимального зазора между дном поршня и нижней стороной головки блока цилиндров и может применяться во всех поршневых двигателях, в особенности в двигателях внутреннего сгорания, как в условиях серийного производства, так и в ремонтном секторе.

В целях уменьшения зазора между верхней стороной дна поршня и нижней стороной головки блока цилиндров вследствие производственных допусков на отдельные детали, если поршень находится в верхней мертвой точке, представляюшего собой, в частности в двигателях внутреннего сгорания, вредное пространство, уже было предложено устройство, которым за счет обработки верхней стороны дна поршня, имеющей соответствующий припуск, может быть получен оптимальный зазор.

Это устройство предназначено для обработки порщня с центральной камерой сгорания и насаживается таким образом на одновременно центрирующую цилиндровую втулку, что профильная фреза, соприкасающаяся со всей верхней стороной поршня, приходит в действие, как только поршень пере.местится к верхней мертвой точке.

Однако силы резания больщой величины приводят к вибрации поршня, дают нечистую обработку поверхности и делают устройство неудобным в обращении, тяжелым, создавая также трудности при креплении. Поскольку с наружного края фрезы имеет место более высокая окружная скорость, чем по центру, требуется оптимизация скорости резания, связанная со значительными инструментальными затратами. Кроме того, направление действия выступающих сил резания приводит к образованию заусенцев по краю поршня, что может вызывать нарушения в работе поршневой машины. Наконец, недостатки сказываются в системе удаления стружки посредством сжатого воздуха.

Цель изобретения - устранение вышеуказанных недостатков и создание устройства с более высокими эксплуатационными показателями.

Предлагаемое устройство состоит из кожуха, нижний фланец которого выполнен в виде геометрически сопряженной детали к верхнему буртику цилиндровой втулки поршневого двигателя, и имеет такие элементы крепления, как например отверстия для прохождения шпилек блока цилиндров,

5 и внутри которого с возможностью поворота расположен коаксиально к цилиндровой втулке, оснащенный приводом, в корпус. Этот корпус базирует вал, также установленный с возможностью перемещения, ось которого в основном проходит параллельно к оси вращения корпуса, причем со стороны цилиндровой втулки вал снабжен инструментом, а своим верхним концом соединен с приводом. Наружный диаметр инструмента располагается во внутренне.м диаметре цилиндровой втулки, причем желательно максимальное сближение без соприкосновения. В особых случаях, например при обработке поршней двигателей внутреннего сгорания, требование легкого наклона дна поршня в направлении к центру может быть выполнено

0 за счет соответствующего наклона оси вала в направлении к оси кожуха. Кожух имеет в нижней части по внешнему диаметру равные по высоте отверстия для подведения сжатого воздуха, с которым сообщается частично кольцевой канал, проходящий по

5 наружному диаметру корпуса и прерывающийся только в зоне инструмента. Кольцевой канал через поперечное и вертикальное отверстия соединен с полостью между

устройством и поршнем. Аналогично выполнен выходной канал для воздуха, содержащего стружку, которая по принципу реверсивной лопатки по косой выходит из торца и входит в корпус, причем часть его с острой кромкой в случае необходимости должна быть выполнена в виде подвижного, пружинящего язычка, лежащего на дне порщня.

Ощупывающий стержень, направленный корпусом продольно, предпочтительно по центру, ложится, как только устройство займет свою рабочую позицию, своим нижним концом на дно порщня и за счет сопряжения с измерительным устройством, помещенным над корпусом, позволяет точно определить положение порщня в верхней мертвой точке.

Для обработки порщня, соединенного щатуном с коленчатым валом и помещенного в блоке цилиндров, вышеописанное устройство насаживается на верхний буртик цилиндровой втулки, причем нижний фланец кожуха выполняет, как центрирующую, так и уплотняющую функции.

Крепление устройства на блоке цилиндров может производиться как с помощью уже имеющихся резьбовых отверстий и шпилек, так и магнитным, гидравлическим и другими способами. Неплотное прилегание фланца к буртику цилиндровой втулки приводит к утечке сжатого воздуха.

После включения привода, инструмента, направление движения резания которого проходит к середине поршня, последний, имеющий небольшой припуск, медленно перемещается к верхней мертвой точке, причем инструмент, установленный на оптимальный зазор, начинает обработку резанием. Одновременно или по достижении поршнем верхней мертвой точки включается привод корпуса, в результате чего инструмент двигается вокруг центральной оси устройства и, сделав один оборот, завершает обработку всего дна поршня. Во время этой операции подводимый сжатый воздух непрерывно удаляет стружку. Скорости приводов для инструмента и корпуса устанавливают в соответствии с обычными технологическими требованиями.

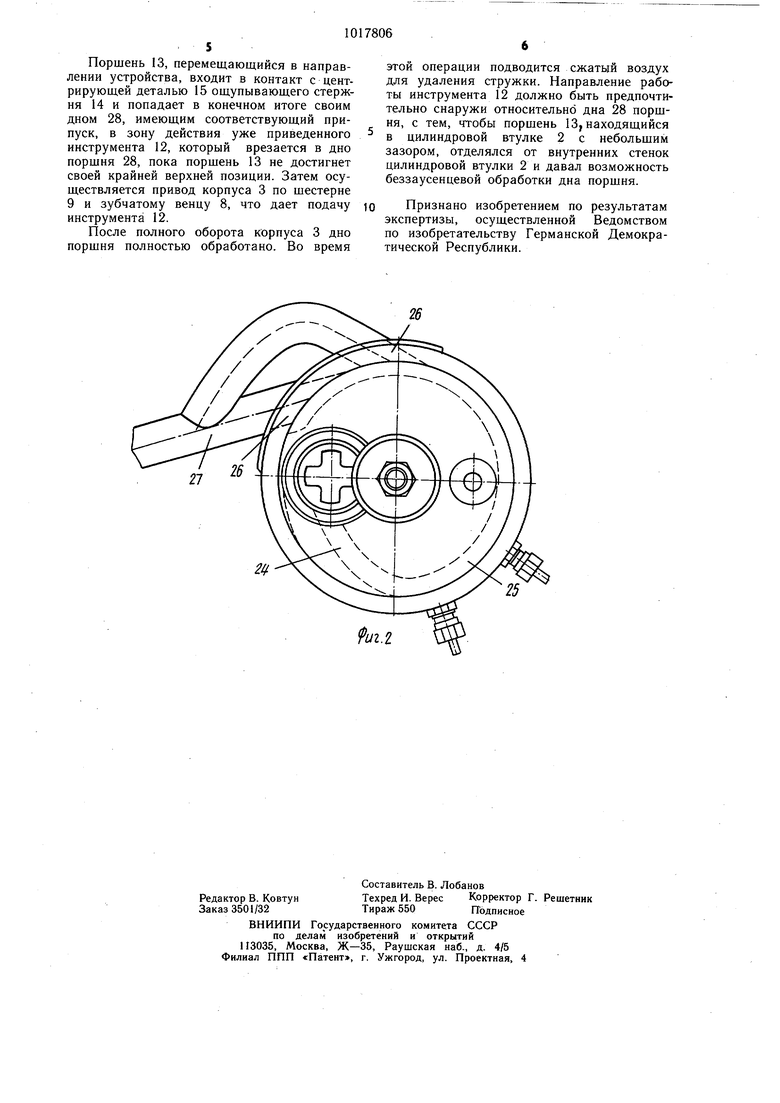

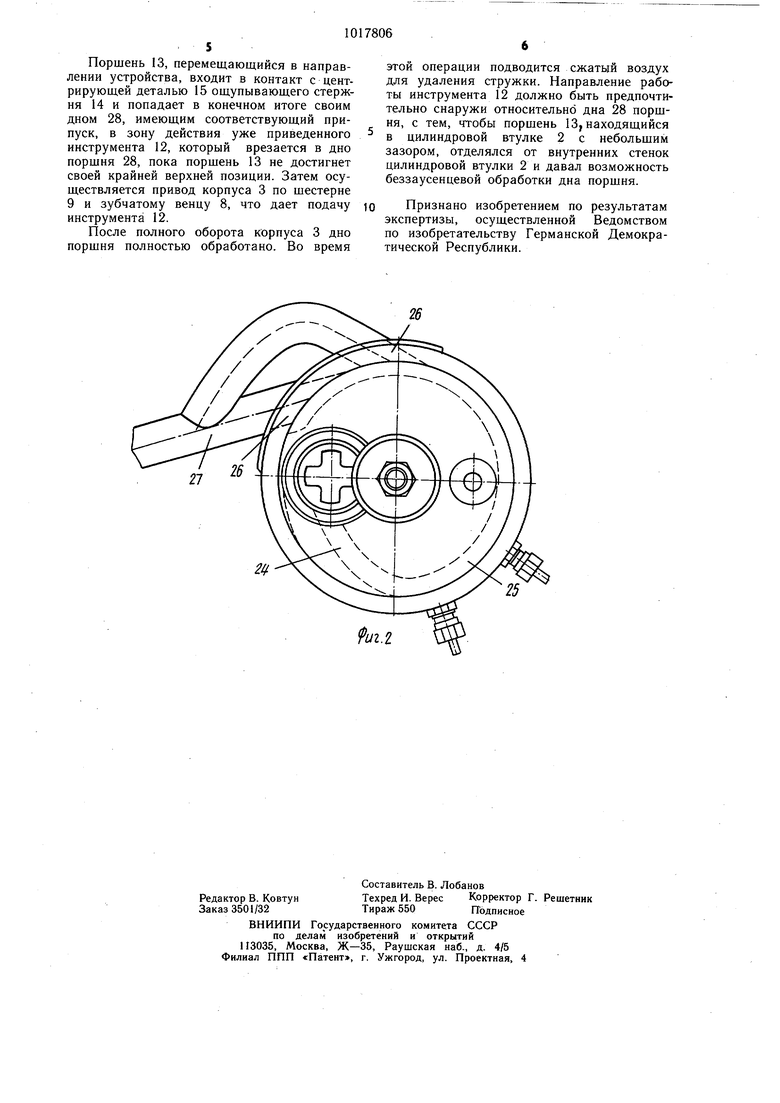

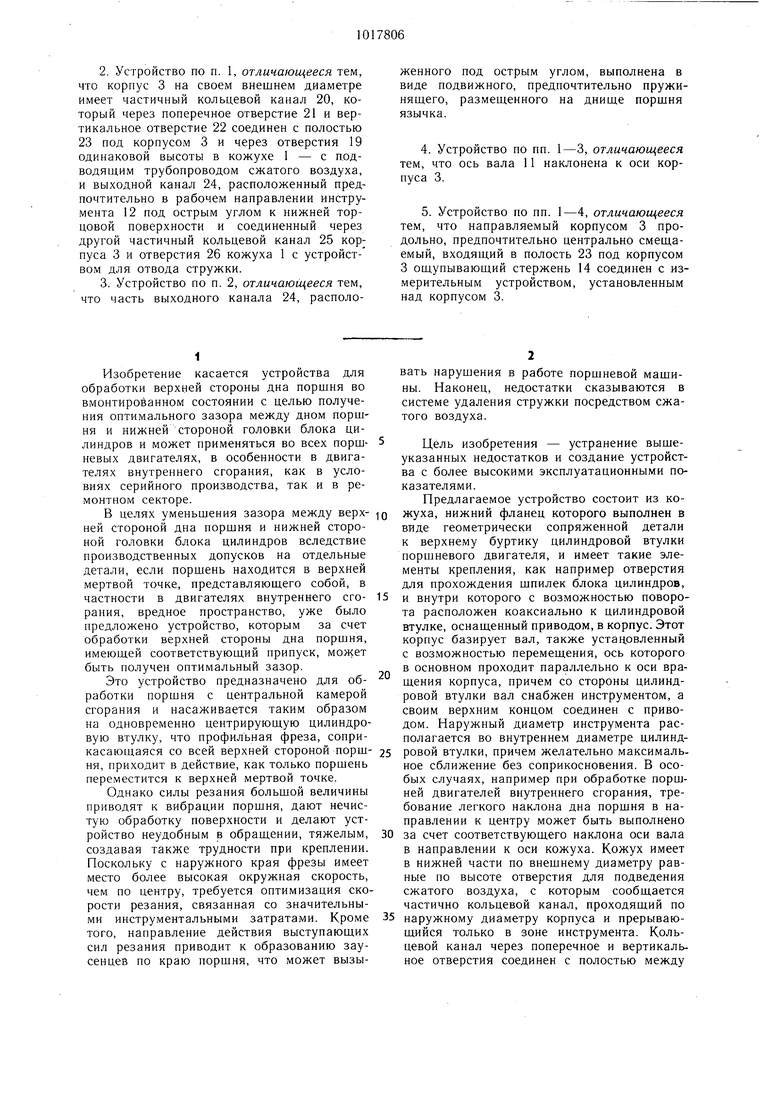

На фиг. 1 показано устройство, продольное сечение; на фиг. 2 - то же, вид снизу

Устройство содержит кожух 1, нижний фланец которого выполнен в виде геометрически сопряженной детали к верхнему буртику цилиндровой втулки 2 и в котором поворотно коаксиально к цилиндровой втулке расположен корпус 3. Шарикоподшипниковые узлы 4 и 5 можно независимо друг от друга устанавливать без зазора с помощью резьбового кольца 6 или резьбового кольца 7, ввинчиваемых соответственно в корпус 3 и кожух 1. Свободный конец резьбового кольца 7 выполнен в виде зубчатого венца 8, шестерня 9 размещена в крышке 10 корпуса 3 и делает возможным привод, т. е. вращательное движение корпуса 3 внутри кожуха 1, закрепленного на блоке цилиндров (не показан).

В корпусе 3 с возможностью поворота установлен вал 11, продольная ось которого параллельна продольной оси корпуса 3. Верхний конец вала 11 соединен с приводом, на нижнем конце помещен инструмент 12, например фреза, таким образом, что его максимальный диаметр помещается внутри отверстия цилиндровой втулки 2. Расстояние между инструментом Г2 и нижним концом корпуса 3, т. е. расстояние до поршня 13, можно изменять при помоши промежуточных колец. Ощупывающий стержень 14, предназначенный для определения верхней мертвой точки поршня 13, имеет на своем выступающем со стороны поршня конце центрируюшую деталь 15,

0 входяшую в центральную камеру сгорания 16 поршня и дополнительно стабилизирующую таким образом поршень 13. Над крышкой 10 помещается обычное измерительное устройство, которое индуцирует достижение верхней мертвой точки поршня. Поскольку

5 ощупывающий стержень 14 принимает участие во вра1Цательном движении корпуса 3, пружина 17, действующая в направлении поршня 13, по подшипнику 18 опирается на стержень 14.

Для удаления стружки, образующейся при обработке дна поршня, служит сжатый воздух, который через отверстия 19, расположенные в кожухе 1 на одинаковой вы-, соте, частичный кольцевой канал 20 на наружном диаметре корпуса 3, поперечное отверстие 21 и вертикальное отверстие 22 попадает в полость 28 между корпусом 3 и поршнем 13 и выходит из него по выходному каналу 24, расположенному в рабочем направлении инструмента 12 под острым

0 углом к нижнему торцу корпуса 3, по следующему частично кольцевому каналу 25 на наружном диаметре нижнего торца корпуса 3, через тангенциальные выходящие отверстия 26 в кожухе 1 и через трубопровод 27. Частичные кольцевые каналы 20

и 25 прерываются в зоне инструмента 12 и требуют поэтому наличия отверстий 19 и 26. В результате размещения выходного канала 25 по косой со стороны поршня имеется острая кромка на корпусе 3, коQ торая способствует полному удалению стружки и, при необходимости, может быть подвижной, например пружинящей, с тем, чтобы она в процессе обработки прилегала к дну поршня 28. Во избежание потерь воздуха и загрязнения между кожухом 1 и корпусом 3 как в зоне подведения воздуха и отвода стружек,- так и в верхней зоне кожуха, предусмотрены уплотнительные кольца 29.

Поршень 13, перемещающийся в направлении устройства, входит в контакт с центрирующей деталью 15 ощупывающего стержня 14 и попадает в конечном итоге своим дном 28, имеющим соответствующий припуск, в зону действия уже приведенного инструмента 12, который врезается в дно порщня 28, пока порщень 13 не достигнет своей крайней верхней позиции. Затем осуществляется привод корпуса 3 по щестерне 9 и зубчатому венцу 8, что дает подачу инструмента 12.

После полного оборота корпуса 3 дно порщня полностью обработано. Во время

211этой операции подводится сжатый воздух для удаления стружки. Направление работы инструмента 12 должно быть предпочтительно снаружи относительно дна 28 порщня, с тем, чтобы порщень 13, находящийся в цилиндровой втулке 2 с небольщим зазором, отделялся от внутренних стенок цилиндровой втулки 2 н давал возможность беззаусенцевой обработки дна порщня.

Признано изобретением по результатам экспертизы, осуществленной Ведомством по изобретательству Германской Демократической Республики.

2Ь

9иг.г

Авторы

Даты

1983-05-15—Публикация

1979-05-16—Подача