Изобретение относится к оборудованию для механической очистки протяжных изделий в виде стального проката, например квадрата, шестигранника, полосы и т.д. при помощи вращающихся рабочих инструментов и может быть использовано в любой отрасли машиностроения.

Известно устройство для зачистки проката, содержащее пары подающих и приемных роликов и размещенные на качающихся рамах приводные рабочие инструменты с механизмами их прижима, каждый из которых имеет силовой цилиндр 1.

Однако это устройство имеет ограниченные технологические возможности.

Цель изобретения - расщирение техно-логических возможностей.

Поставленная цель достигается тем, что в устройстве для зачистки проката, содержащем пары подающих и приемных роликов и размещенные на качающихся рамах приводные рабочие инструменты с механизмами их прижима, каждый из которых имеет силовой цилиндр, каждый механизм прижима рабочих инструментов снабжен гидрозамком, выполненным в виде дополнительного силового цилиндра, смонтированного соосно с первым, при этом порщни обоих цилиндров соединены одним щтоком, причем дополнительный цилиндр имеет дозаправочный узел, а его штоковая и порщневая полости соединены между собой посредством дросселя и запорного клапана.

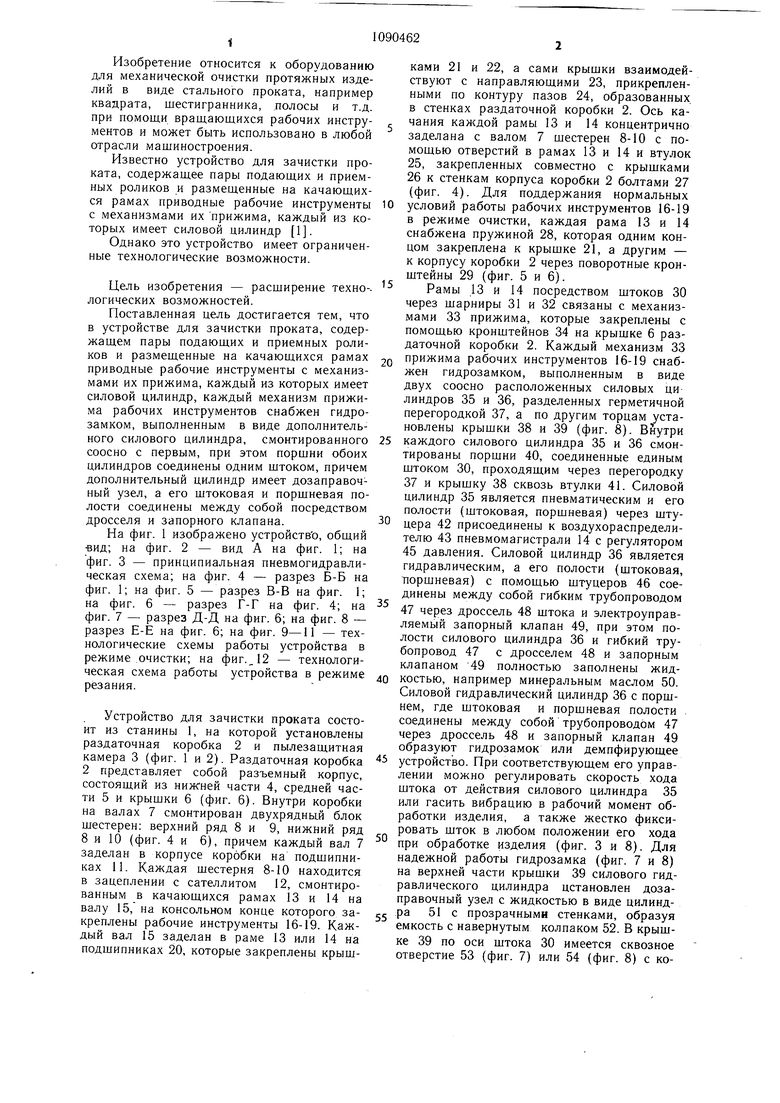

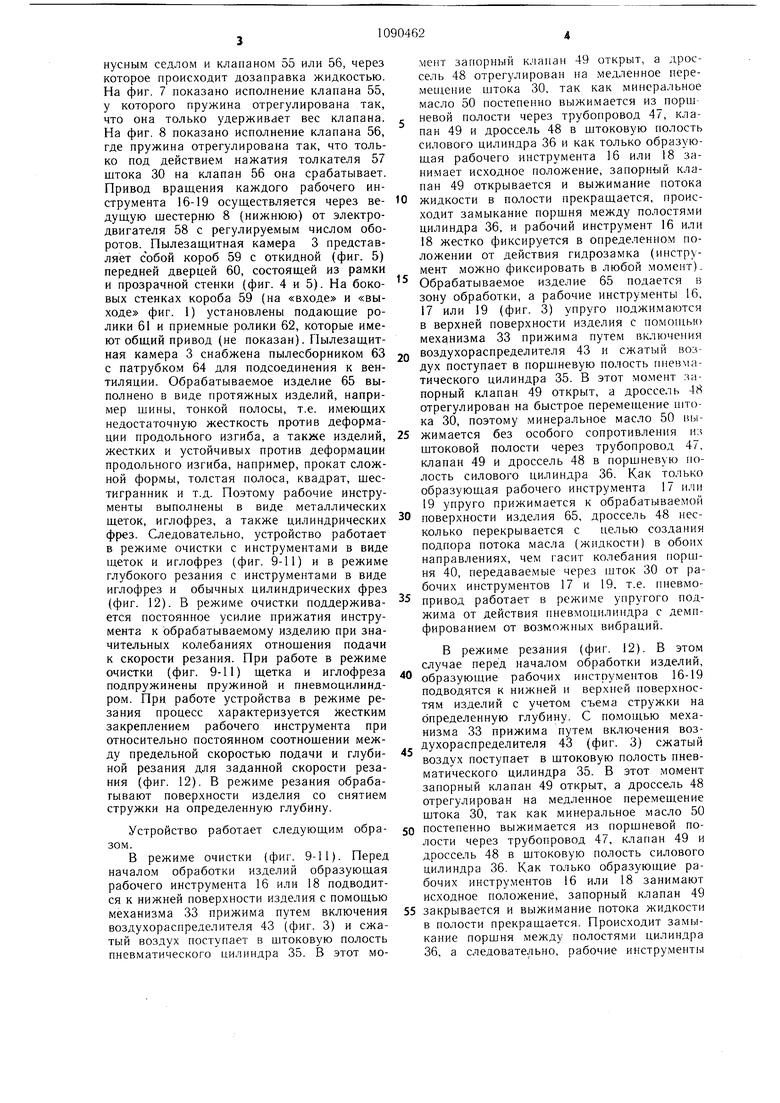

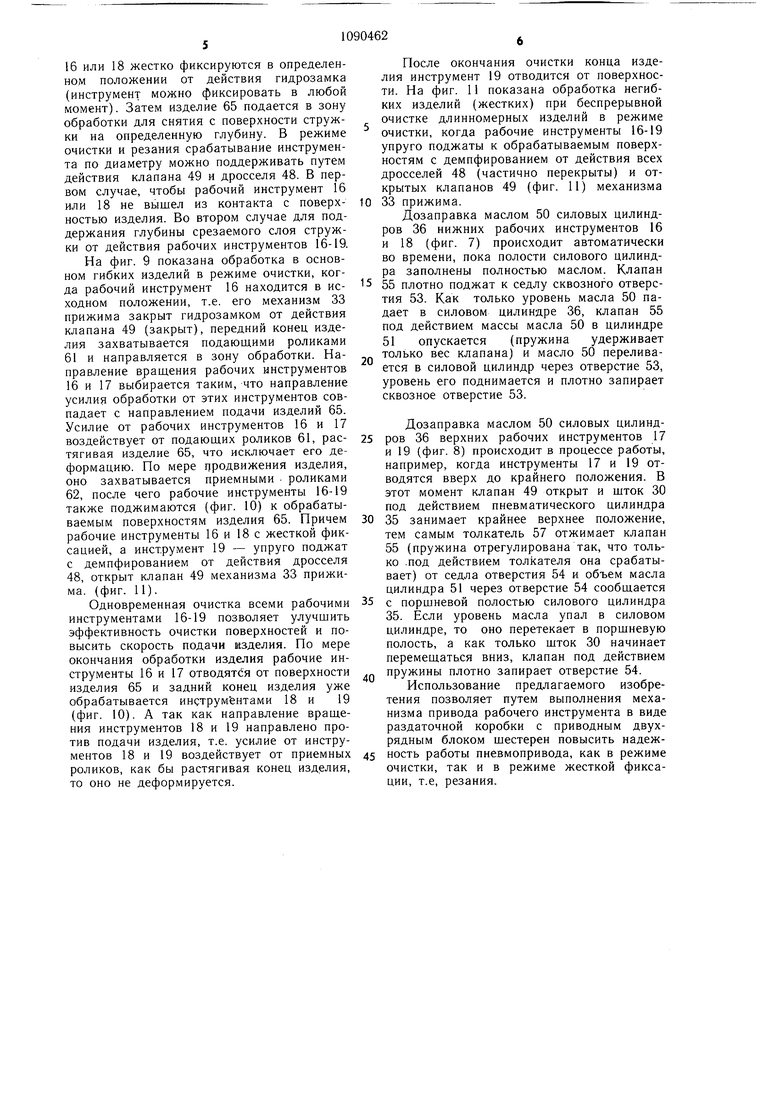

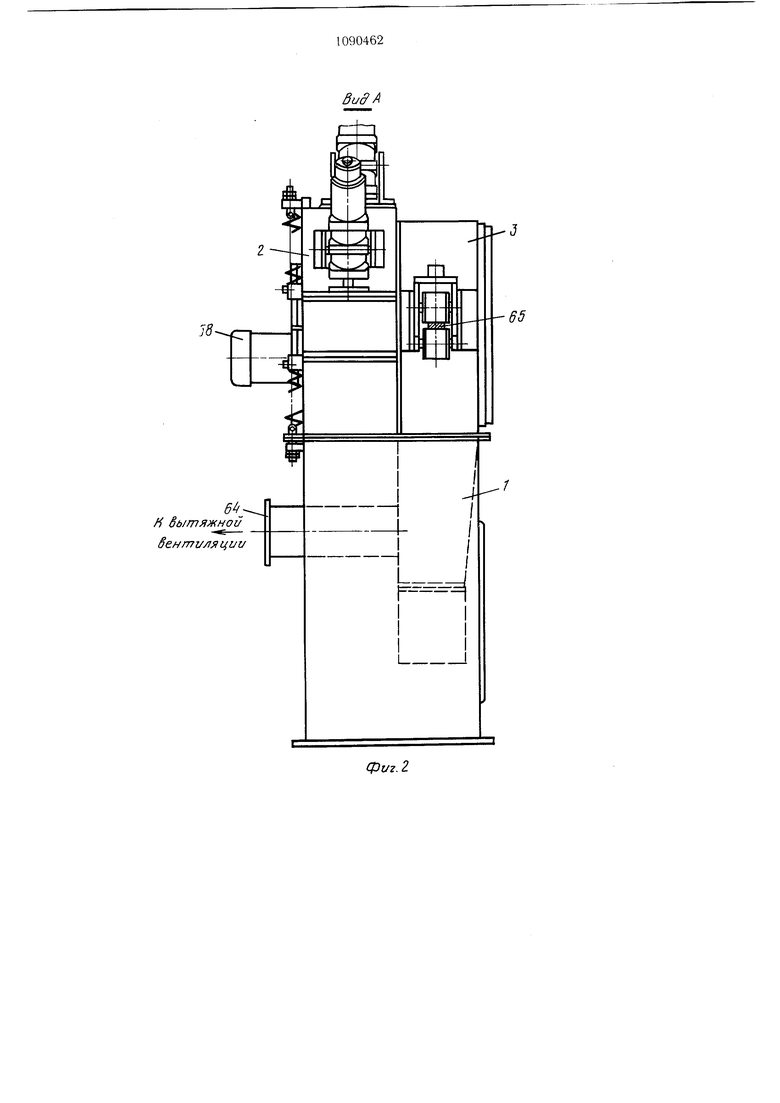

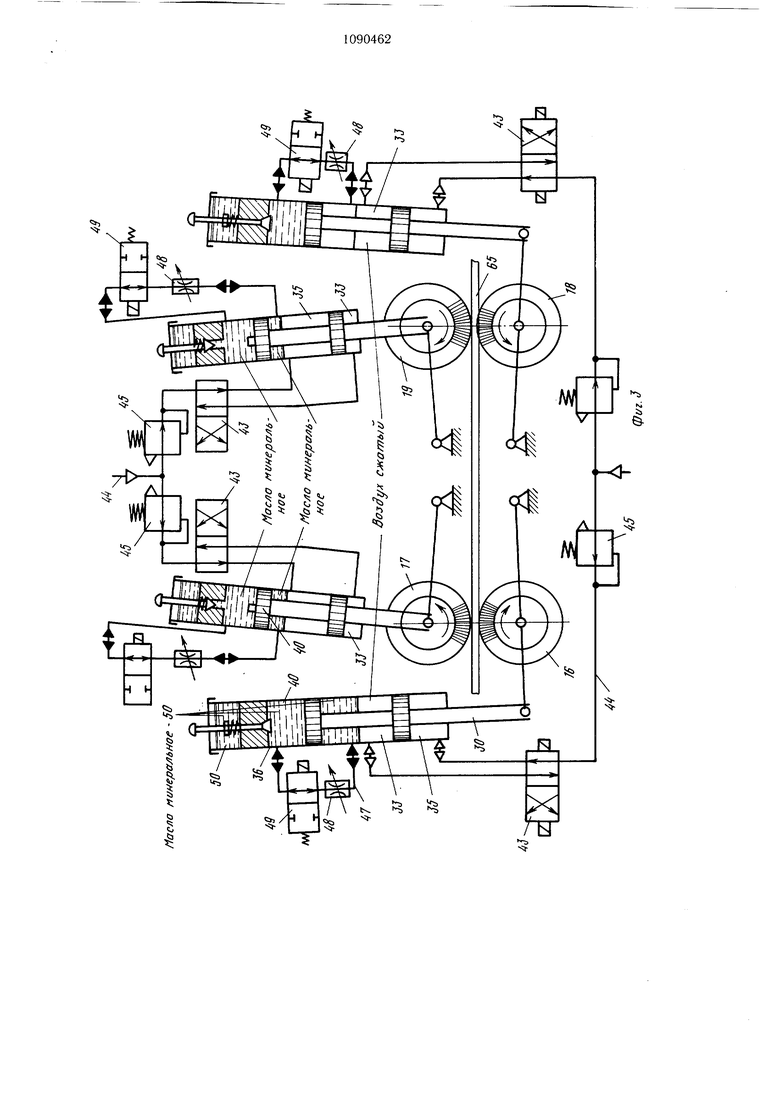

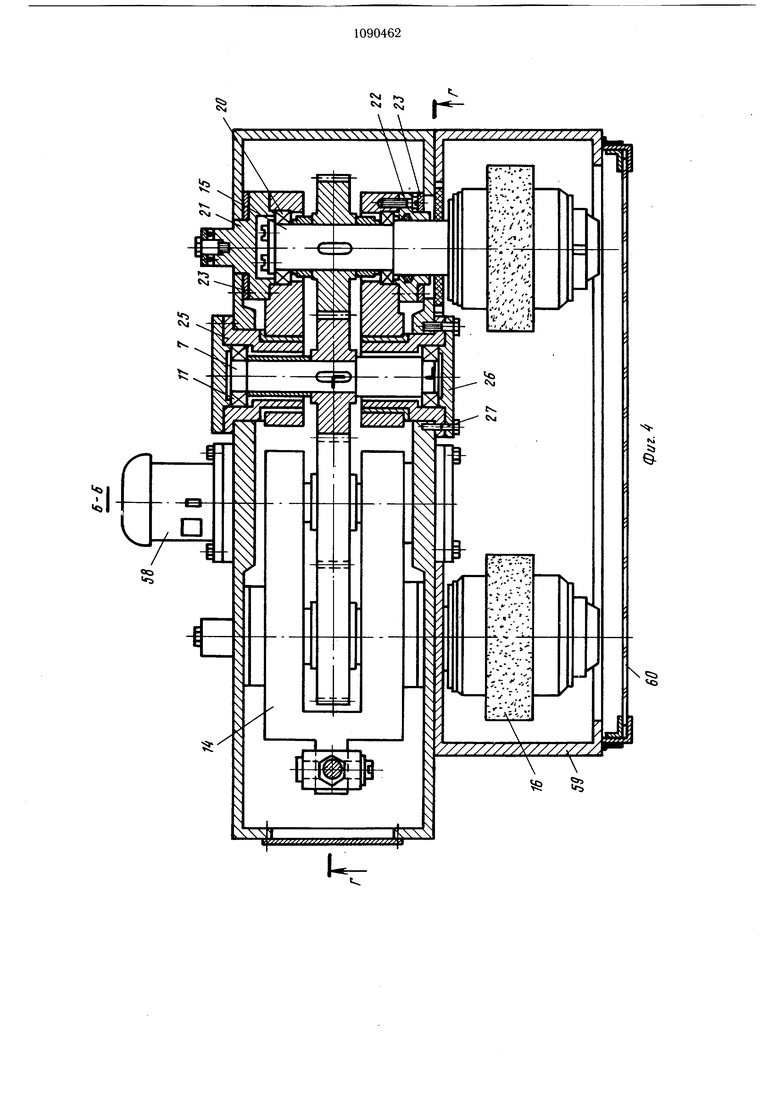

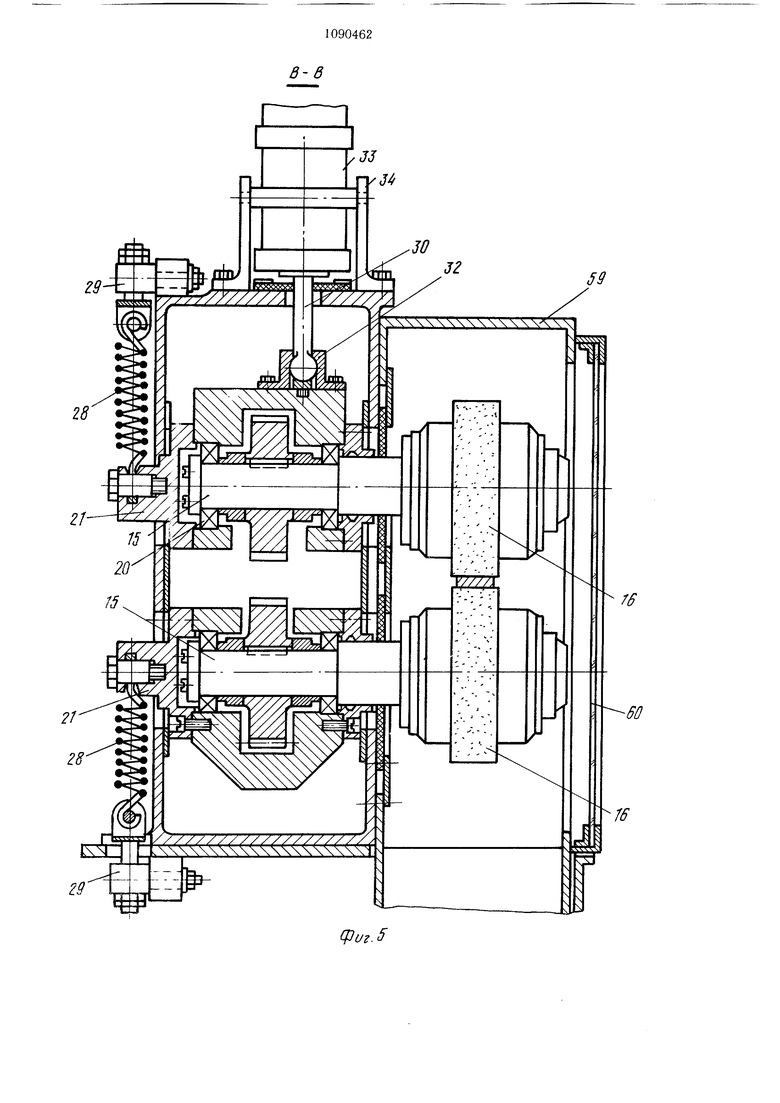

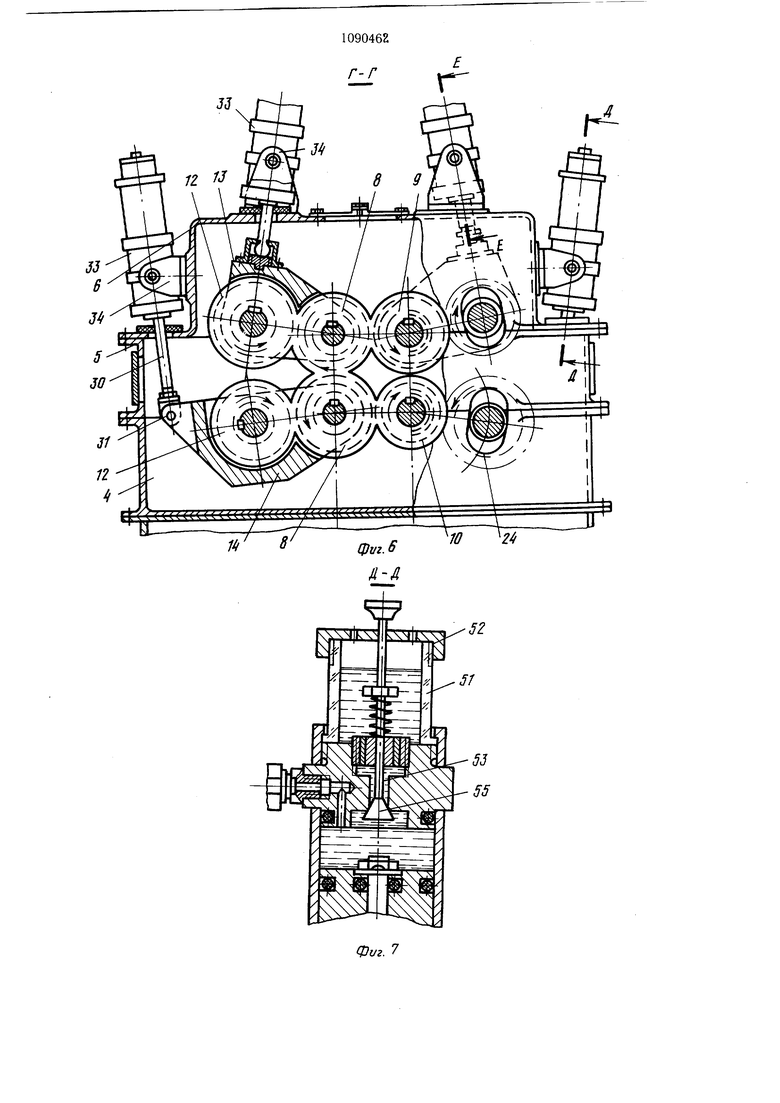

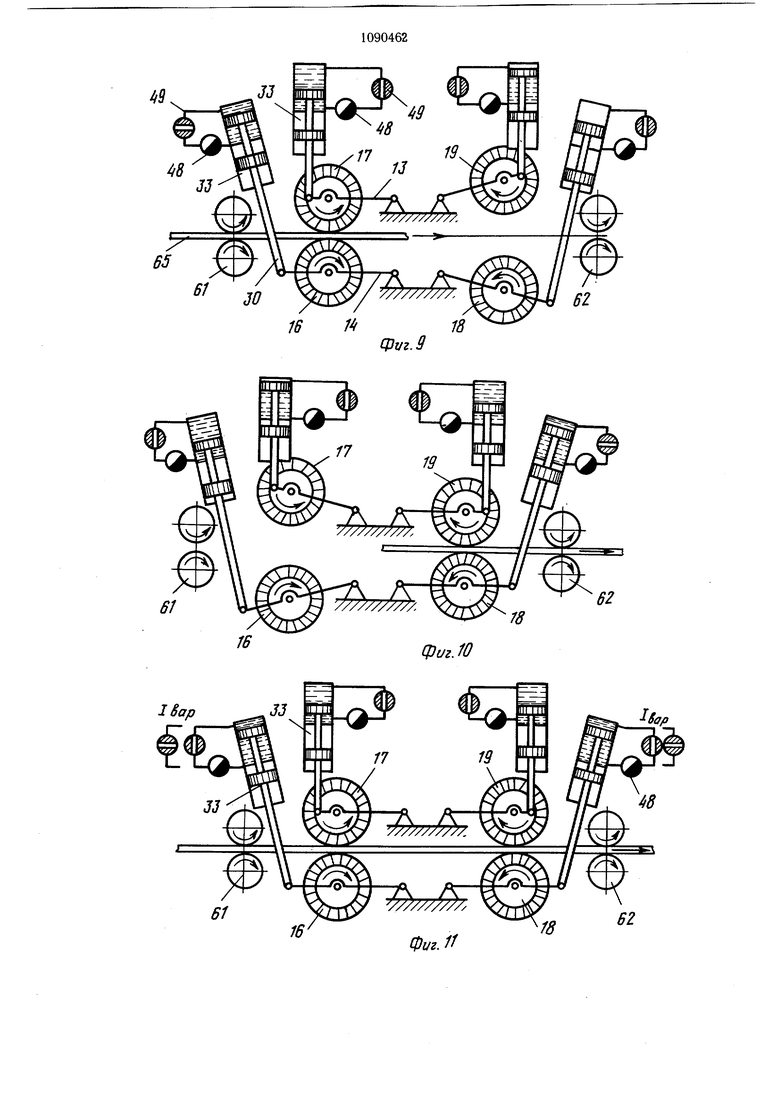

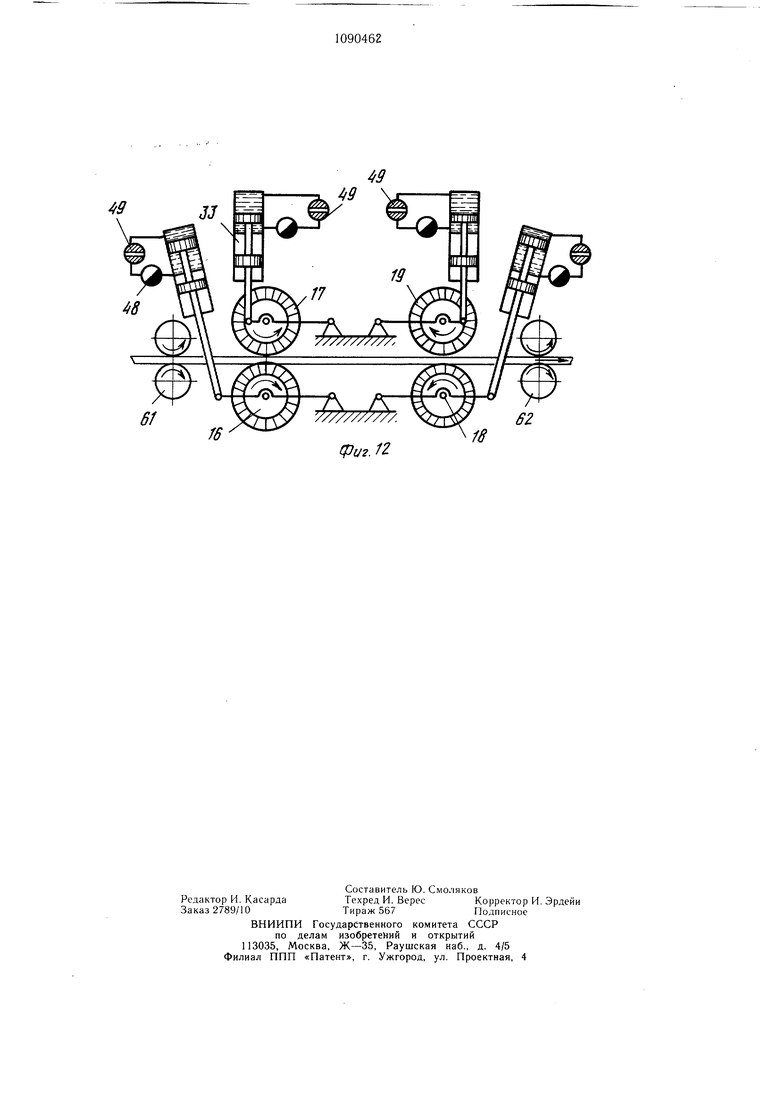

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - принципиальная пневмогидравлическая схема; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - разрез Г-Г на фиг. 4; на фиг. 7 - разрез Д-Д на фиг. 6; на фиг. 8 - разрез Е-Е на фиг. 6; на фиг. 9-11 - технологические схемы работы устройства в режиме очистки; на фиг. 12 - технологическая схема работы устройства в режиме резания.

Устройство для зачистки проката состоит из станины 1, на которой установлены раздаточная коробка 2 и пылезащитная камера 3 (фиг. 1 и 2). Раздаточная коробка 2 представляет собой разъемный корпус, состоящий из нижней части 4, средней части 5 и крыщки 6 (фиг. 6). Внутри коробки на валах 7 смонтирован двухрядный блок шестерен: верхний ряд 8 и 9, нижний ряд 8 и 10 (фиг. 4 и 6), причем каждый вал 7 заделан в корпусе коробки на подшипниках 11. Каждая шестерня 8-10 находится в зацеплении с сателлитом 12, смонтированным в качающихся рамах 13 и 14 на валу 15, на консольном конце которого закреплены рабочие инструменты 16-19. Каждый вал 15 заделан в раме 13 или 14 на подшипниках 20, которые закреплены крышками 21 и 22, а сами крышки взаимодействуют с направляющими 23, прикрепленными по контуру пазов 24, образованных, в стенках раздаточной коробки 2. Ось качания каждой рамы 13 и 14 концентрично заделана с валом 7 шестерен 8-10 с помощью отверстий в рамах 13 и 14 и втулок 25, закрепленных совместно с крыщками 26 к стенкам корпуса коробки 2 болтами 27 (фиг. 4). Для поддержания нормальных

условий работы рабочих инструментов 16-19 в режиме очистки, каждая рама 13 и 14 снабжена пружиной 28, которая одним концом закреплена к крыщке 21, а другим - к корпусу коробки 2 через поворотные кронштейны 29 (фиг. 5 и 6).

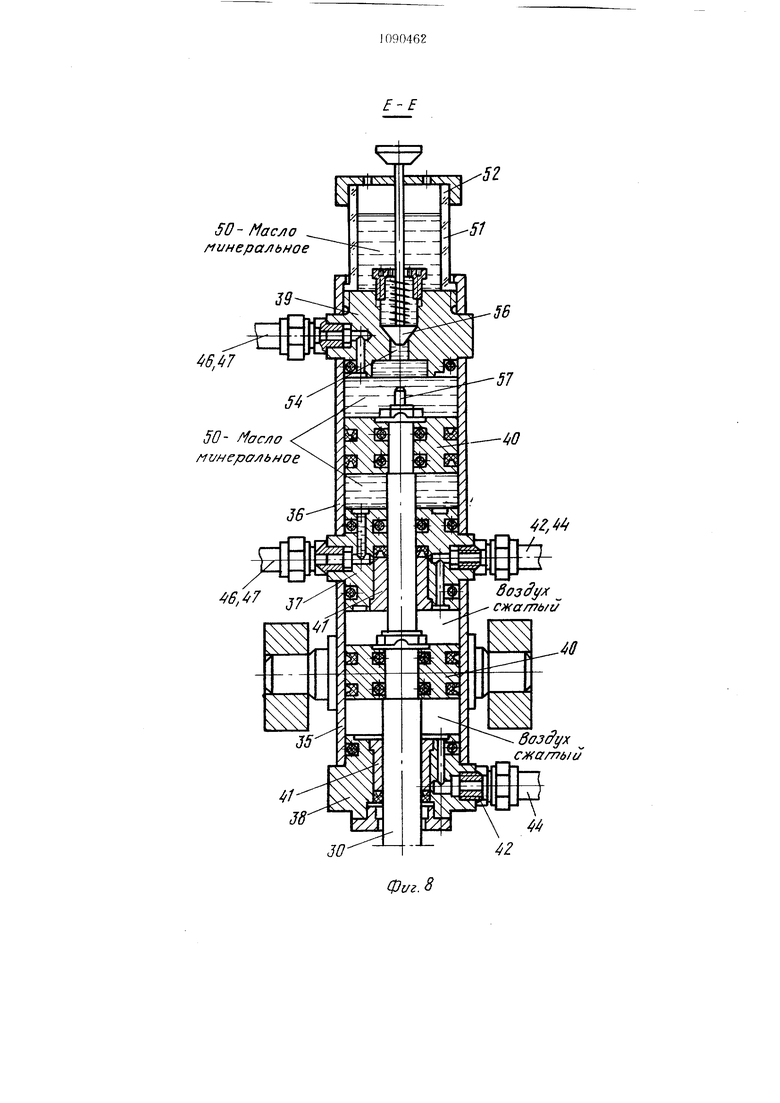

Рамы 13 и 14 посредством штоков 30 через шарниры 31 и 32 связаны с механизмами 33 прижима, которые закреплены с помощью кронштейнов 34 на крышке 6 раздаточной коробки 2. Каждый механизм 33

0 прижима рабочих инструментов 16-19 снабжен гидрозамком, выполненным в виде двух соосно расположенных силовых ци линдров 35 и 36, разделенных герметичной перегородкой 37, а по другим торцам установлены крышки 38 и 39 (фиг. 8). Внутри

5 каждого силового цилиндра 35 и 36 смонтированы поршни 40, соединенные единым щтоком 30, проходящим через перегородку 37 и крыщку 38 сквозь втулки 41. Силовой цилиндр 35 является пневматическим и его полости (штоковая, поршневая) через шту0 цера 42 присоединены к воздухораспределителю 43 пневмомагистрали 14 с регулятором 45 давления. Силовой цилиндр 36 является гидравлическим, а его полости (штоковая, поршневая) с помощью штуцеров 46 соединены между собой гибким трубопроводом 47 через дроссель 48 штока и электроуправляемый запорный клапан 49, при этом полости силового цилиндра 36 и гибкий трубопровод 47 с дросселем 48 и запорным клапаном 49 полностью заполнены жид0 костью, например минеральным маслом 50. Силовой гидравлический цилиндр 36 с поршнем, где штоковая и поршневая полости . соединены между собой трубопроводом 47 через дроссель 48 и запорный клапан 49 образуют гидрозамок или демпфирующее

5 устройство. При соответствующем его управлении можно регулировать скорость хода щтока от действия силового цилиндра 35 или гасить вибрацию в рабочий момент обработки изделия, а также жестко фиксировать щток в любом положении его хода при обработке изделия (фиг. 3 и 8). Для надежной работы гидрозамка (фиг. 7 и 8) на верхней части крышки 39 силового гидравлического цилиндра цстановлен дозаправочный узел с жидкостью в виде цилиндра 51 с прозрачными стенками, образуя емкость с навернутым колпаком 52. В крышке 39 по оси штока 30 имеется сквозное отверстие 53 (фиг. 7) или 54 (фиг. 8) с конусным седлом и клапаном 55 или 56, через которое происходит дозаправка жидкостью. На фиг. 7 показано исполнение клапана 55, у которого пружина отрегулирована так, что она только удерживает вес клапана. На фиг. 8 показано исполнение клапана 56, где пружина отрегулирована так, что только под действием нажатия толкателя 57 штока 30 на клапан 56 она срабатывает. Привод вращения каждого рабочего инструмента 16-19 осуществляется через ведущую щестерню 8 (нижнюю) от электродвигателя 58 с регулируемым числом оборотов. Пылезащитная камера 3 представляет сЪбой короб 59 с откидной (фиг. 5) передней дверцей 60, состоящей из рамки и прозрачной стенки (фиг. 4 и 5). На боковых стенках короба 59 (на «входе и «выходе фиг. 1) установлены подающие ролики 61 и приемные ролики 62, которые имеют общий привод (не показан). Пылезащитная камера 3 снабжена пылесборником 63 с патрубком 64 для подсоединения к вентиляции. Обрабатываемое изделие 65 выполнено в виде протяжных изделий, например шины, тонкой полосы, т.е. имеющих недостаточную жесткость против деформации продольного изгиба, а также изделий, жестких и устойчивых против деформации продольного изгиба, например, прокат сложной формы, толстая полоса, квадрат, щестигранник и т.д. Поэтому рабочие инструменты выполнены в виде металлических щеток, иглофрез, а также цилиндрических фрез. Следовательно, устройство работает в режиме очистки с инструментами в виде щеток и иглофрез (фиг. 9-11) и в режиме глубокого резания с инструментами в виде иглофрез и обычных цилиндрических фрез (фиг. 12). В режиме очистки поддерживается постоянное усилие прижатия инструмента к обрабатываемому изделию при значительных колебаниях отношения подачи к скорости резания. При работе в режиме очистки (фиг. 9-11) щетка и иглофреза подпружинены пружиной и пневмоцилиндром. При работе устройства в режиме резания процесс характеризуется жестким закреплением рабочего инструмента при относительно постоянном соотношении между предельной скоростью подачи и глубиной резания для заданной скорости резания (фиг. 12). В режиме резания обрабатывают поверхности изделия со снятием стружки на определенную глубину.

Устройство работает следующим образом.

В режиме очистки (фиг. 9-11). Перед началом обработки изделий образующая рабочего инструмента 16 или 18 подводится к нижней поверхности изделия с помощью механизма 33 прижима путем включения воздухораспределителя 43 (фиг. 3) и сжатый воздух поступает в штоковую полость пневматического цилиндра 35. В этот момент запорный клапан 49 открыт, а дроссель 48 отрегулирован на .медленное перемепхение штока 30, так как минеральное масло 50 постепенно выжимается из поршневой полости через трубопровод 47, клапан 49 и дроссель 48 в штоковую полость силового цилиндра 36 и как только образующая рабочего инструмента 16 или 18 занимает исходное положение, запорный клапан 49 открывается и выжимание потока

жидкости в полости прекращается, происходит замыкание поршня между полостями цилиндра 36, и рабочий инструмент 16 или

18жестко фиксируется в определенном положении от действия гидрозамка (инструмент можно фиксировать в любой момент).

Обрабатываемое изделие 65 подается в зону обработки, а рабочие инструменты 16, 17 или 19 (фиг. 3) упруго поджимаются в верхней поверхности изделия с помощью механизма 33 прижима путем включения

воздухораспределителя 43 и сжатый воздух поступает в поршневую полость пневматического цилиндра 35. В этот момент запорный клапан 49 открыт, а дроссель 48 отрегулирован на быстрое перемещение штока 30, поэтому минеральное масло 50 выжимается без особого сопротивления из штоковой полости через трубопровод 47, клапан 49 и дроссель 48 в поршневую полость силового цилиндра 36. Как только образующая рабочего инструмента 17 или

19упруго прижимается к обрабатываемой поверхности изделия 65, дроссель 48 несколько перекрывается с tLeлью создания потока масла (жидкости) в обоих направлениях, чем гасит колебания поршня 40, передаваемые через шток 30 от рабочих инструментов 17 и 19. т.е. пневмопривод работает в режиме упругого поджима от действия пневмоцилиндра с демпфированием от возможных вибраций.

В режиме резания (фиг. 12). В этом случае перед началом обработки изделий,

образующие рабочих инструментов 16-19 подводятся к нижней и верхней поверхностям изделий с учетом съема стружки на определенную глубину. С помощью механизма 33 прижима путем включения воздухораспределителя 43 (фиг. 3) сжатый воздух поступает в штоковую полость пневматического цилиндра 35. В этот момент запорный клапан 49 открыт, а дроссель 48 отрегулирован на медленное перемещение штока 30, так как минеральное масло 50

постепенно выжимается из поршневой полости через трубопровод 47, клапан 49 и дроссель 48 в штоковую полость силового цилиндра 36. Как только образующие рабочих инструментов 16 или 18 занимают исходное положение, запорный клапан 49

закрывается и выжимание потока жидкости в полости прекращается. Происходит замыкание поршня между полостями цилиндра 36, а следовательно, рабочие инструменты 16 или 18 жестко фиксируются в определенном положении от действия гидрозамка (инструмент можно фиксировать в любой момент). Затем изделие 65 подается в зону обработки для снятия с поверхности стружки на определенную глубину. В режиме очистки и резания срабатывание инструмента по диаметру можно поддерживать путем действия клапана 49 и дросселя 48. В первом случае, чтобы рабочий инструмент 16 или 18 не вышел из контакта с поверхностью изделия. Во втором случае для поддержания глубины срезаемого слоя стружки от действия рабочих инструментов 16-19. На фиг. 9 показана обработка в основном гибких изделий в режиме очистки, когда рабочий инструмент 16 находится в исходном положении, т.е. его механизм 33 прижима закрыт гидрозамком от действия клапана 49 (закрыт), передний конец изделия захватывается подающими роликами 61 и направляется в зону обработки. Направление вращения рабочих инструментов 16 и 17 выбирается таким, что направление усилия обработки от этих инструментов совпадает с направлением подачи изделий 65. Усилие от рабочих инструментов 16 и 17 воздействует от подающих роликов 61, растягивая изделие 65, что исключает его деформацию. По мере продвижения изделия, оно захватывается приемными . роликами 62, после чего рабочие инструменты 16-19 также поджимаются (фиг. 10) к обрабатываемым поверхностям изделия 65. Причем рабочие инструменты 16 и 18с жесткой фиксацией, а инструмент 19 - упруго поджат с демпфированием от действия дросселя 48, открыт клапан 49 механизма 33 прижима. (фиг. 11). Одновременная очистка всеми рабочими инструментами 16-19 позволяет улучшить эффективность очистки поверхностей и повысить скорость подачи изделия. По мере окончания обработки изделия рабочие инструменты 16 и 17 отводятся от поверхности изделия 65 и задний конец изделия уже обрабатывается инструментами 18 и 19 (фиг. 10). А так как направление вращения инструментов 18 и 19 направлено против подачи изделия, т.е. усилие от инструментов 18 и 19 воздействует от приемных роликов, как бы растягивая конец изделия, то оно не деформируется. После окончания очистки конца изделия инструмент 19 отводится от поверхности. На фиг. 11 показана обработка негибких изделий (жестких) при беспрерывной очистке длинномерных изделий в режиме очистки, когда рабочие инструменты 16-19 упруго поджаты к обрабатываемым поверхностям с демпфированием от действия всех дросселей 48 (частично перекрыты) и открытых клапанов 49 (фиг. И) механизма 33 прижима, Дозаправка маслом 50 силовых цилиндров 36 нижних рабочих инструментов 16 и 18 (фиг. 7) происходит автоматически во времени, пока полости силового цилиндра заполнены полностью маслом. Клапан 55 плотно поджат к седлу сквозного отверстия 53. Как только уровень масла 50 падает в силовом цилиндре 36, клапан 55 под действием массы масла 50 в цилиндре 51 опускается (пружина удерживает только вес клапана) и масло 50 переливается в силовой цилиндр через отверстие 53, уровень его поднимается и плотно запирает сквозное отверстие 53. Дозаправка маслом 50 силовых цилиндров 36 верхних рабочих инструментов 17 и 19 (фиг. 8) происходит в процессе работы, например, когда инструменты 17 и 19 отводятся вверх до крайнего положения. В этот момент клапан 49 открыт и шток 30 под действием пневматического цилиндра 35 занимает крайнее верхнее положение, тем самым толкатель 57 отжимает клапан 55 (пружина отрегулирована так, что только .под действием толкателя она срабатывает) от седла отверстия 54 и объем масла цилиндра 51 через отверстие 54 сообщается с поршневой полостью силового цилиндра 35. Если уровень масла упал в силовом цилиндре, то оно перетекает в поршневую полость, а как только шток 30 начинает перемещаться вниз, клапан под действием пружины плотно запирает отверстие 54. Использование предлагаемого изобретения позволяет путем выполнения механизма привода рабочего инструмента в виде раздаточной коробки с приводным двухрядным блоком шестерен повысить надежность работы пневмопривода, как в режиме очистки, так и в режиме жесткой фиксации, т.е, резания.

Я6Н 8ь/тяжной

Вентиляции

фш.2

(puz.ff

Фиг. 7

42,

2

Фиг. 8

18ар

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для многооперационной металлообработки | 1987 |

|

SU1505778A1 |

| Устройство для производства разделительных операций | 1987 |

|

SU1712074A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ВЫВЕШИВАНИЯ И ГОРИЗОНТИРОВАНИЯ ГРУЗОВОЙ ПЛАТФОРМЫ | 2005 |

|

RU2296891C1 |

| ГИДРОМЕХАНИЧЕСКАЯ СИСТЕМА УПРАВЛЕНИЯ РАБОЧЕГО ОБОРУДОВАНИЯ БУЛЬДОЗЕРА | 1994 |

|

RU2078177C1 |

| Гидропривод бурильной установки | 1991 |

|

SU1788230A1 |

| ГИДРОЗАМОК | 1995 |

|

RU2095640C1 |

| Гидравлическая система комбайна | 1988 |

|

SU1561879A1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД СКВАЖИННОГО НАСОСА | 2022 |

|

RU2788797C1 |

| ГИДРОПРИВОД ГРУЗОПОДЪЕМНОГО УСТРОЙСТВА | 1992 |

|

RU2049937C1 |

УСТРОЙСТВО ДЛЯ ЗАЧИСТКИ ПРОКАТА, содержащее пары подающих и прижимных роликов и размещенные на качающихся рамах приводные рабочие инструменты с механизмами их прижима, каждый из которых имеет силовой цилиндр, отличающееся тем, что, с целью расщирения технологических возможностей, каждый механизм прижима рабочих инструментов снабжен гидрозамком, выполненным в виде дополнительного силового цилиндра, смонтированного соосно с первым, при этом поршни обоих цилиндров соединены одним щтоком, причем дополнительный цилиндр имеет дозаправочный узел, а его щтоковая и порщневая полости соединены между собой посредством дросселя и запорного клапана. (Л со о 4 Ci to

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для очистки полосовой стали | 1980 |

|

SU887039A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1984-05-07—Публикация

1981-04-08—Подача