Изобретение относится к цветной металлургии, в частности к термомеханической обработке титановых сплавов .

Известен способ обработки титановых сплавов, заключающийся в нагре-ве со скоростью 60-70°С/мин до ())C (t,- температура полиморфного превращекил)деформации 40-801 при скорости деформирования 700-800 см/с, охлаждения со скоростью 30-220°С/мин; нагреве со скоростью 60-70С/мин до () + {t -150) С, деформации -(0-85- при скорости 700-800 см/с, охлаждении со скоростью 20 200С/мин, нагреве до 450600°С, выдержке 2-10 ч 1 .

Недостаток этого способа заключается в ТОМ; что полученные изделия

обладают низкой прочностью и низкими

значениями малоцикловой усталости. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ обработки, включающий деформацию GO-SO со скоростью деформирования 700800 см/с при (t +200)-(tr,+350)°C; нагрев со скоростью 0,02-0,1°С/с до (tn-20)-()°C, деформацию 10-301 со скоростью 700-800 см/с; охлаждение со скоростью 0,1-1°С/с; нагрев со скоростью 0,02-0, до ( (t(+80)°C, деформацию со скоростью 700-600 см/с, охлаждение со скоростью О , 1-0,5 С/с; нагрев со скорость 0,05-0,2°С/с до ()(t:f,-60)°C, деформацию 0-60 (V 700-800 см/с); охлаждение со скоростью 0,5-5 С/с; нагрев со скоростью О , 1-О ., до 370-520 С, выдержку -iO ч, охлаждение 0,5-0,9°С/с 2. Однако известный способ , включающий деформацию .с высокими скоростя ми и пониженную скорость охлаждения на последнем высокотемпературном режиме обработки, предшествующем старению, дает пониженную прочность и низкий уровень малоцикловой усталости, а также низкий коэффициент использования металла (КИМ), К1 I IWJ 1 о цДЧ С CJII Ч Л IsKj- i; JJlJltJ if 4i/e Целью изобретения, является повышение прочности малоцикловои усталости и повышение коэффициента использования металла.

Поставленная цель достигается тем, что согласно способу. включающему пластимескую деформацию в В-области со степенью 0-80, охлаждение, нагрев до температуры

на 20-60 С нике температуры полиморфного превращения, повторную пласт /:ческую деформацию, охлаждение, нагрев, окончательную пластическую де.формацию со степенью 20--90;й, охлажДение с температуры деформации со скоростью 0,02-0.4 град/с .нагрев и последующее старение при температуре на 300-500 С ниже температуры полиморфного превращения, пластическую деформацию в р-области проводят при температуре на 20 i8Q°C выше температуры полиморфного превращения со скоростью деформирования 30-60 мм/с, нагрев до температуры повторной платической деформации осуществляют со скоростью 0,12-2,0 град/с, повторную пластическую деформацию проводят со скоростью деформирования мм/с, охлаждение проводят со скоростью 2-7 град/с, окончательную пластическую деформацию осуществляют в /|нтервале температур от 300 Сниже до 1 00С выше температуры полиморфного превсоздается мелкозернистая однородная структура при деформировании со степенями 30-70%,фиксируемая повышенной скоростью охлаждения, При окончательной г ластической

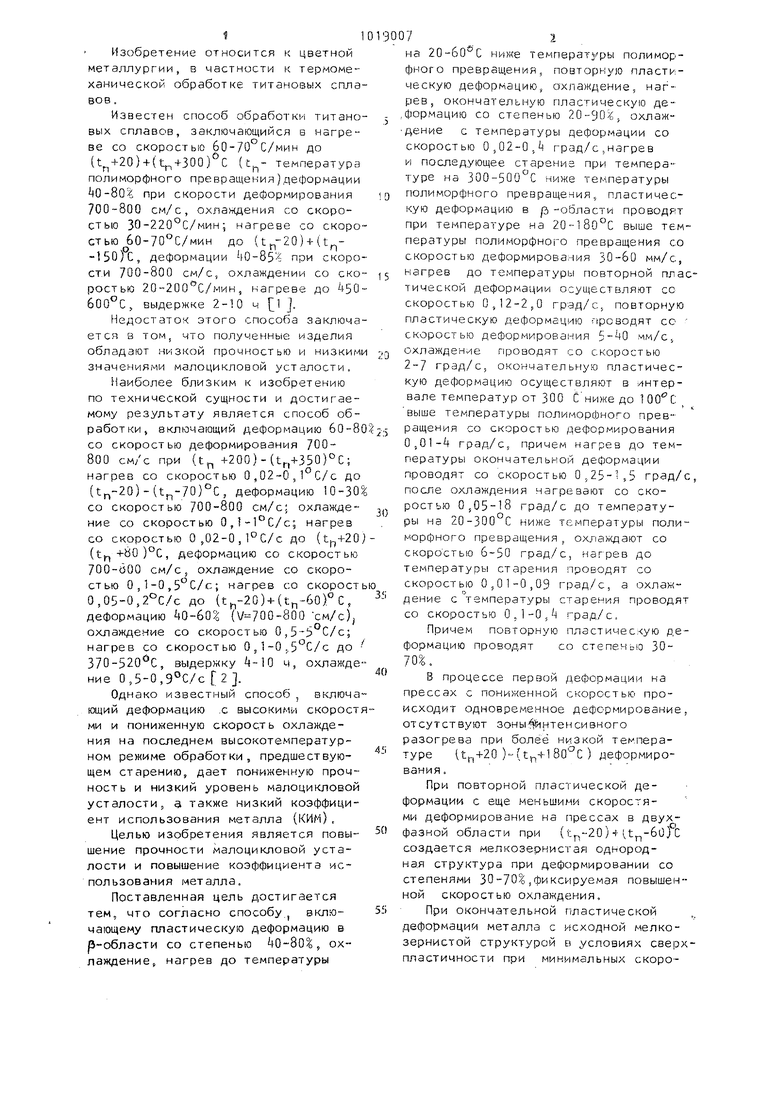

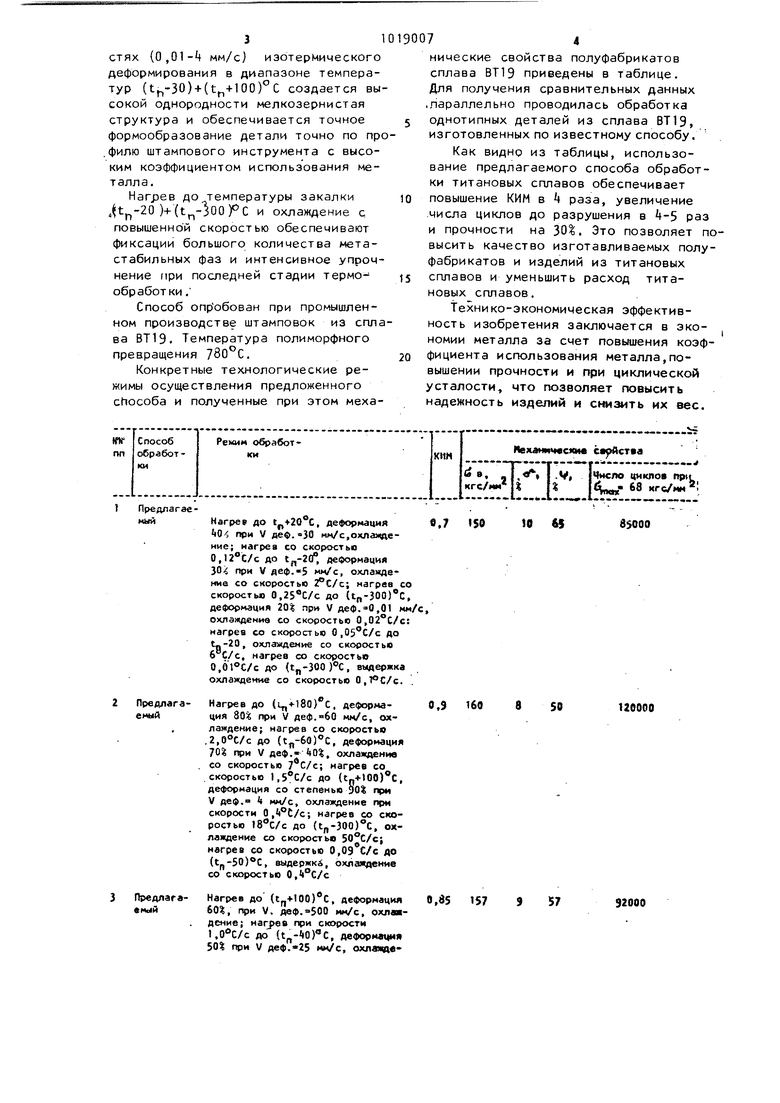

деформации металла с исходной мелкозернистой структурой в условиях сверхпластичности при минимальных скороращения со скоростью деформирования 0,01-4 град/с, причем нагрев до температуры окончательной деформации проводят со скоростью 0.,25-i,5 град/с, после охлаждения нагревают со скоростью 0,05-18 град/с до температуры на 20-300 С ниже температуры полиморфного превращения . охлаждают со скоростью 6-50 град/с, нагрев до температуры старения проводят со скоростью 0,01-0,09 град/с, а охлаждение с температуры старения проводят со скоростью 0.1-0, град/с. Причем повторную пластическую деформацию проводят со степенью 3070°. В процессе первой деформации на прессах с пониженной скоростью происходит одновременное деформирование, отсутствуют зоны нтенсивного разогрева при более низкой тем.пературе ltp+20 )ft H-l80 C ) деформирования . При повторной пластической деформации с еще меньшими скоростями деформирование на прессах в двух, -г г--II -rf фазной области при () 4 (tp-60jC 3 стях {O.OI-i мм/с) изотермического деформирования в диапазоне температур ()+()C создается вы сокой однородности мелкозернистая структура и обеспечивается точное формообразование детали точно по пр ,филю штампового инструмента с высоким коэффициентом использования металла. Нагрев до температуры закалки )+()C и охлаждение с повышенной скоростью обеспечивают фиксации большого количества метастабильных фаз и интенсивное упроч нение при последней стадии термообработки, Способ опробован при промышленном производстве штамповок из спл ва ВТ19. Температура полиморфного превращения . Конкретные технологические режимы осуществления предложенного способа и полученные при этом меха 74 нические свойства полуфабрикатов сплава ВТ19 приведены в таблице. Для получения сравнительных данных параллельно проводилась обработка однотипных деталей из сплава ВТ19, изготовленных по известному способу. Как видно из таблицы, использование предлагаемого способа обработки титановых сплавов обеспечивает повышение КИМ в 4 раза, увеличение .числа циклов до разрушения в 4-5 раз и прочности на 30. Это позволяет повысит ь качество изготавливаемых полуфабрикатов и изделий из титановых сплавов и уменьшить расход титановых сплавов. Технико-экономическая эффективность изобретения заключается в экономии металла за счет повышения коэффициента использования металла,повышении прочности и при циклической усталости, что позволяет повысить надежность изделий и снизить их вес.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ (α+β) ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2595079C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2016 |

|

RU2647071C2 |

| Способ термомеханической обработки титановых сплавов | 1981 |

|

SU1014975A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2369662C2 |

| Способ обработки двухфазных титановых сплавов | 1980 |

|

SU956610A1 |

| СПОСОБ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2015 |

|

RU2617188C2 |

| БЕТА-ТИТАНОВЫЙ СПЛАВ И СПОСОБ ЕГО ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2478130C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2368697C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2007 |

|

RU2360030C1 |

| Способ получения прутков круглого сечения из титанового сплава (варианты) | 2021 |

|

RU2756077C1 |

1. СПОСОБ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ, включающий плacтичedкую деформацию в /3-области со степенью kQ-8Q, охлаждение, нагрев до температуры на 20-60°С ниже температуры полиморфного превращения, повторную пластическую деформацию, охлаждение, нагрев, окончательную пластическую деформацию со степенью 20-90%, охлаждение с температуры деформации со скоростью 0,02-0,t град/с, нагрев и последующее старение при- температуре на 300-500°С ниже температуры полиморфного превращения, отличающийся тем, что,с целью повышения прочности малоцикловой усталости и повышения коэффициента использования сплавов, пластическую деформацию в области приводят при температуре на 20-l80C выше темепературы полиморфного превращения со скоростью деформирования 30-60,мм/с, нагрев до температуры повторной пластической деформации осуществляют со скоростью 0,12-2,0. град/с, повторную пластическую деформацию проводят со скоростью деформирования мм/с, охлаждение проводят со скоростью 2-7 град/с, окончательную пластическую деформацию осуществляют в интервале темперэтур от ниже до выше температуры полиморфного превращения со скоростью деформирования 0,01- град/с, причем нагрев до температуры окончательной деформации проводят со скоростью О ,25-1 ,5 град/с, (Л после охлаждения нагревают со скоростью 0,05-18 град/с до температуры на 20-300°С ниже температуры полиморфного превращения, охлаждают со скоростью 6-50 град/с, нагрев до температуры старения проводят со скоростью 0,01-0,09 град/с, а охлаждение с температуры старения проводят о со скоростью 0,1-0,4 град/с. 2. Способ по п, 1, о т л и ч а ющ и и с я тем, что повторную пластическую деформацию проводят со степенью 30-70%.

ПредлагаемыйНагрее до , деформация0,7 50 lOi при V деф. 30 мм/с.охлаэкдеиие; нагрев со скоростьо 0,12°С/с до (f, деформация }04 при V яеф.-5 мм/с, oxnasyjeиие со скоростью нагрев со скоростыо 0,25°С/с до (1„-300)°С, деформация 20% при УдеФ.О.О мн/с, охяамдемив со скоростыо 0,02 С/с: нагрев со скоростьо О .OSC/c до , охламдение со скоростьв 6 С/с, нагрев со скоростьв 0,01°С/с до (1„-300)°С. выдержка охлаждение со скоростью 0,1ОС/с.

Предпага- Нагрев до (ц,), деформа-0,9 60 емый ция 80% V деф.60 мм/с, охлаидение; нагрев со скоростыо .2,0°С/с до (tfl-60)C, деформация 70% при V деф.« iiO, охпамденив со скоростью 7 С/с; нагрев со скоростьо ), до (tp-flOOj C, де ормация со степенью Ьо% пря V деф. мм/с, охлаждение при скорости 0,|°С/с; нагрев со скоростью 18с/с до (ц-300)с, охлаждение со скоростьв 50°С/с} нагрев со скоростью 0,09 С/с до (tjj-50), выдержки, дхла)кдеж1е со скоростьо 0,

Пр«дяага- Нагрев до )c, деформация 0,85 57 мый601, при V. деф.°500 wVc, охпаядение; при скорости I. до ()C, деформачия 50% при V деф.025 мм/С, охлаящ 0 &|

85000

50

120000

57

92000

иие со скоростью нагрев при скорости I,0°С/с до (, деформация 70 при V двф. 2 мм/с охлаждение при скорост, 0,2С/с, нагрев со скоростьо 10°С/с до (tf -ISO CjOxnak AeHne со скоростью 25°С/с; нагрев со скоростью 0,05°С/с до (tn-iOO)C, выдержка, охлаждение со скоростьо 0,3°С/с.

Известный Нагрев до (tn--200)(tf,+350)C, деформация 60-80% при V, деф/ 700-800 см/с, охлаждение; нзгре13 со скоростьо 0,02-0,1°С/с до (tr,-20)4-(tp-70)°C,деформация ) при V деф. 700-800 см/с, охлаждение со скоростьо 0,1-1°С/с; нагргга со скоростьо 0,02-0,1°С/с до {t(,+-20) + ()°C; деформация с V .700-800 см/с, охлаждение со скоростьо 0,1-0,5°С/с; нагрев со скоростьо о ,05-0,2с/с до {tr,-20) + (tn-60)°C, деформация ад-бО при. V деф.700-800 см/с, охпа)-(денив 0,5-5°С/с, Нагрев 0,1-0,5°С/с, чхла)«демие со скоростьо 0,5-0,9°С/с

Продол е 1ие таблицы

Г207-9

80aO-2UiOO 130

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР W , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № , кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-23—Публикация

1981-12-10—Подача