Изобретение относится к металлур, гии и может быть использовано на предприятиях авиационной промышленности при изготовлении лопаток и дисков реактивного двигателя.

Известен способ обработку двухфазных титановых сплавов, включающий нагрев, горячую деформацию сплава в (oL+(i)- области, охлаждение и старение 1.

Недостатками способа обработки двухфазных титановых сплавов является необходимость осуществления больших степеней деформации, а-также получение пониженных значений пластичности и ударной вязкости при использовании исходных заготовок с крупнозернистой пластинчатой микроструктурой, соответствующей 7-9 типам по шкале ВИАМ.

Наиболее близким к предлагаемому является способ обработки титановых стшавов.с крупнозернистой пластинчатой структурой, включающий нагрев сплава до температур (Ь -области, охлаждение, нагрев и изотермическую .деформацию сплава в ( oL + fb )-области с пос/1едующим охлаждением и термообработкой. Например(по известному способу заготовки из сплава ВТ9 нагревают до 1030°С, после чего охлаждают на воздухе до комнатной температуры. Затем заготовки нагревают до 9500С и осуществляют

5 деформацию со скоростью l-lO c на степень 10-75%. После окончания деформации заготовки охлаждают до комнатной температуры и подвергают термической обработке 950°С 1 ч, 530°С - б ч С2,:.

Однако при обработке сплава с крупнозернистой пластинчатой структурой пластичность и ударная вязкость сплава оказываются ниже тре15.буемых согласно техническим условиям, вследствие значительных выделений по границам бывших (i -зерен.

Цель изобретения - повышение плас « тичности и ударной вязкости за счет получения однородной мелкозернистой структуры в двухфазных титановых сплавах с исходной крупнозернистой пластинчатой микроструктурой.

Поставленная цель достигается тем,

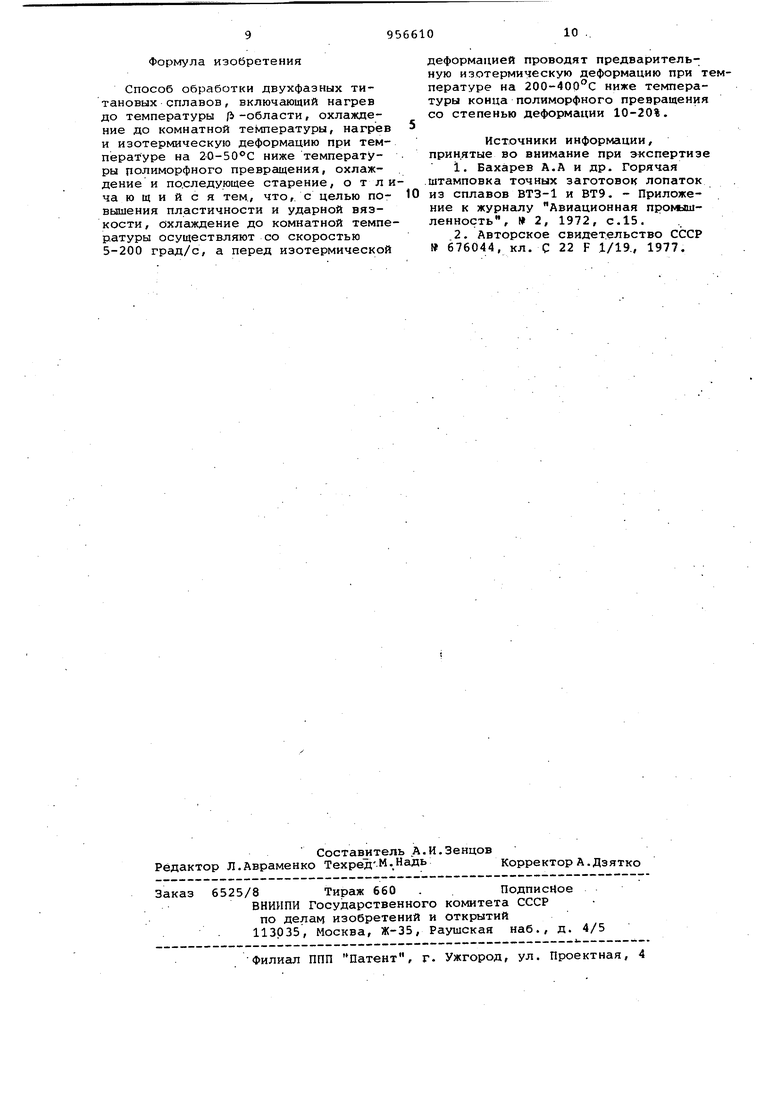

25 что согласно способу, включающему нагрев сплава до температур /ь -области, охлаждение, нагрев и изотермическую деформацию сплава при температуре на 20-50°С ниже температу30ры полиморфного превращения, охлаждение и последующее старение, сплав из fi-области охлаждают со скорост 5-200С/с, а перед изотермической д формацией проводят предварительную изотермическую деформацию при темпе ратуре на 200-400°С ниже точки конца полиморфного превращения сплава со степенью деформации 10-20%. При охлаждении сплава из fb -области со скоростью 5-200°С/с за счет высокой скорости охлаждения не происходит существенно выделения ri- -фазы по границам /Ь -зерен. С другой стороны нагрев сплава, осо бенно скоростной, до температур на 200-400°С ниже точки конца полиморф ного Превращения не сопровождается значительными выделениями cL -фазы пограницам /i -превращенных зерен и утолщением внутризеренных оС -пла тин. При указанных температурах спла обладает определенной технологической пластичностью, позволяющей деформировать сплав, например осадкой без разрушения. Деформация сплава со скоростью 1 10 -1-10 ; позволяе раздробить имеющиеся ci -выделения по границам зерен и вызвать значительный наклеп внутризеренных ct-пла тин. Степень деформации 10-20% определяется возможностью спла-, ва деформироваться без разрушения при указанных температурах., ограничение мощности прессового оборудования , а также необходимость пол ноты дробления oL -выделений по гра ницам зерен. Последующий нагрев сплава до температуры на 20-50°С ниже температуры конца полиморфного превращения и деформация сплава при этой температуре со скоростью 1 10 -iTTO c позволяет трансформировать грубую крупнозернистую пластинчатую структуру в мелкозернистую глобулярную, представляющую округлые частицы ci.-фазы размером 2-7 мкм в /5 матрице. Высокая степень деформации является необходимой для завершения преобразования крупнозернистой пластинчатой, структуры в глобулярную мелкозернистую. Прошедшее в результате проведенной обработки преобразование крупнозернистой пластинчатой микроструктуры 7-9 типов в мелкозернистую структуру обеспечивает вцсокий комплекс механических свойст в изделиях. Что касается температурного интер вала предварительного деформирования сшлава, то он лежит в пределах 200-400°С ниже полного полиморфного превращения сплава, в частности для сплава ВТ9 с температурой полного полиморфного превращения Т п.п.п. 1000°С температура предварительного деформирования составляет 600-800°С Нижняя температура предварительного деформирования () определяется резким уменьшением ресурса технологи ческой пластичности деформируемого сплава и возможностью его разрушения (образования микротрещин) при дальнейшем понижении температуры, а также лимитируется сущ;ествующей мощностью прессового оборудования и прочностью штамповой оснастки вследствие существенного увеличения усилия деформирования с понижением температуры. Верхняя температура предварительного деформирования -(800°с) ограничивается необходимостью сохранения мартенситной структуры от полного распада и предотвращения образования выделений ot -фазы по границам /i -превращенных зерен, а также утолщения внутризеренных об-пластин, приводящих к потере эффекта предлагаемого споссрба обработки. П-р и м е р. Исходным материалом служит круг диаметром 30 мм сплава ВТ9 с крупнозернистой пластинчатой структурой соответствующей 9 типу по стандартной шкале ВИАМ. Из данного круга вырезают цилиндрические заготовки диаметром 20 мм и длиной 30 мм, обмазывают их стеклосмазкой ЭВТ-24 для защиты от окисления, затем нагревают в печи при 1030°С температура полного полиморфного превращения сплава ВТ9 данной плавки равна 1000°С и выдерживают заготовки при данной .температуре после их нагрева 20 мин с последующей закалкой в воду или масло (скорость охлаждения составляет 5-200°сУс) . После охлаждения заготовки нагревают в индукторе со скоростью 5-200°С/с до температур Т- 600с, Т 700°С, Т и осаживают при указанных температурах на гидравлическом прессе в изотермическом штамповом блоке со скоростью деформации :10 с на степень деформации 10-20%. Далее заготовку вновь нагревают в индукторе со скоростью 5-200°С/с до 950-580°С и осаживают по образующей на гидравлическом прессе в изотермическом штамповом блоке со скоростью деформации 1-10 -1-Ю сна степень деформации 55%. После охлаждения заготовки старят по стандартному режиму при 530°С 6ч. ° Результаты механических- испытаний по примерам конкретного осуществления способа сведены -в таблицу. В таблице приняты следующие обозначенияTj - температура предварительной шта1 тЬвки; Tfijy - температура окончательной штамповки ,g. - скорость предварительной . деформации;

6,-, - (.)rrF, окончательной деiliopNiauHn ;

€j - степень иродварительной деформации;

| - степень окончательной деформации .

Описываемый способ обработки двухфазных титановых сплавов обеспечивает по сравнению с существующими

способами повышение коэффициента использования металла в производстве на 20% эл счет возможности изготовления качественных изделий из забракованного титанового проката с крупнозернистой пластинчатой структурой 7-9 типов, комплекс высоких механических свойств изделия за счет- получения микрозернистой структуры сплава.

о го

1Л N

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ С МЕЛКОКРИСТАЛЛИЧЕСКОЙ ГЛОБУЛЯРНОЙ СТРУКТУРОЙ В α- И (α+β)- ТИТАНОВЫХ СПЛАВАХ | 1996 |

|

RU2115759C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2006 |

|

RU2324762C2 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2025240C1 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК, ПРЕИМУЩЕСТВЕННО КРУПНОГАБАРИТНЫХ, ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2196189C2 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2203975C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758045C1 |

| Способ обработки двухфазных титановых сплавов | 1982 |

|

SU1076490A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОВАНОЙ ЗАГОТОВКИ В ВИДЕ ПРУТКА ИЗ (α+β)-ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2758735C1 |

I

R О О)

m s со 3 99566 Формула изобретения Способ обработки двухфазных титановых сплавов, включающий нагрев до температуры /i-области, охлаждение до комнатной температуры, нагрев5 и изотермическую деформацию при температуре на 20-50°С ниже температуры полиморфного превращения, охлаж- . дение и последующее старение, о тлича ю щ и и с я тем, что, с целью по-Ю вышения пластичности и ударной вязкости, охлаждение до комнатной температуры осуществляют со скоростью 5-200 град/с, а перед изотермической 010 .. деформацией проводят предварительную изотермическую деформацию при температуре на 200-400с ниже температуры коица полиморфного превращения со степенью деформации 10-20%. Источники информации, принятые во внимание при экспертизе 1. Бахарев А.А и др. Горячая штамповка точных заготовок лопаток из сплавов ВТЗ-1 и ВТ9. - Приложение к журналу Авиационная промышленность, 2, 1972, с.15. .2. Авторское свидетельство СССР 676044, кл. С 22 F 1/19., 1977.

Авторы

Даты

1982-09-07—Публикация

1980-11-04—Подача