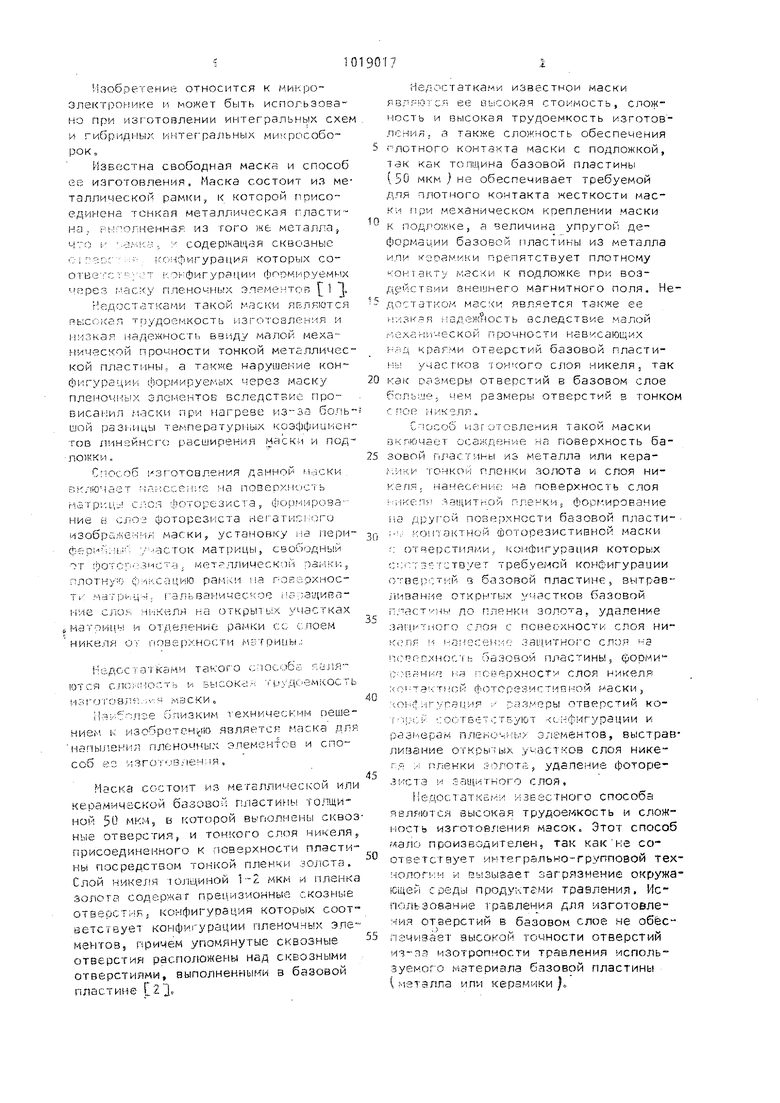

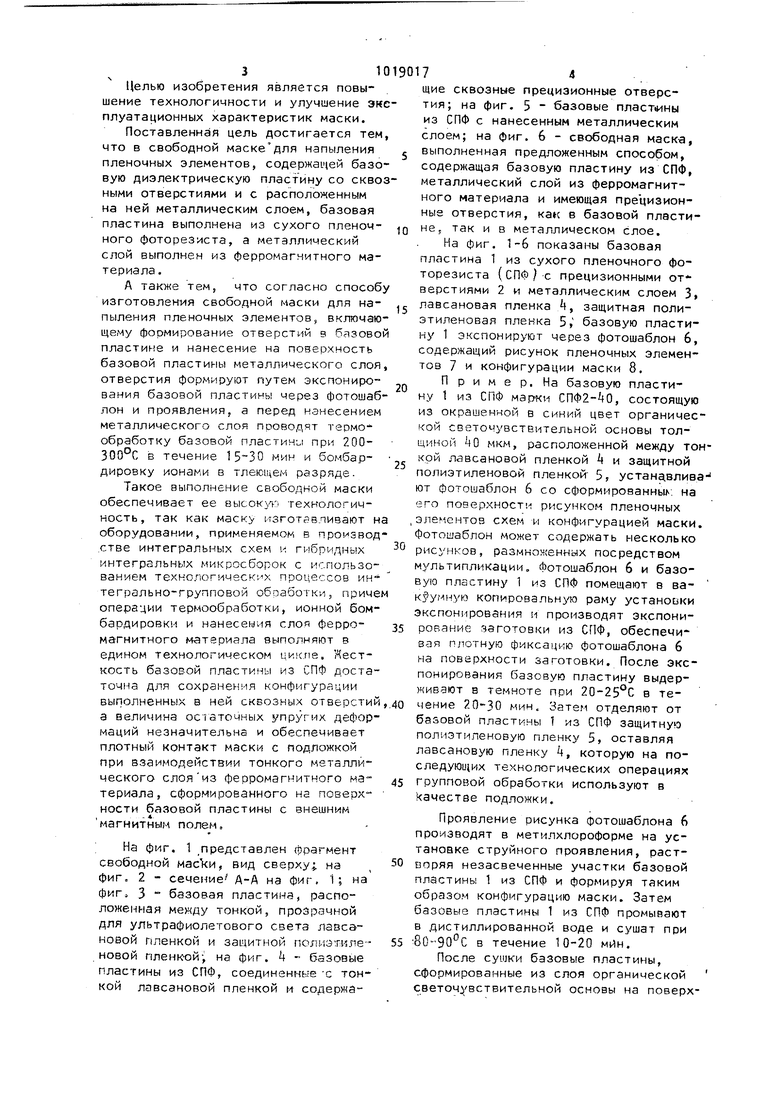

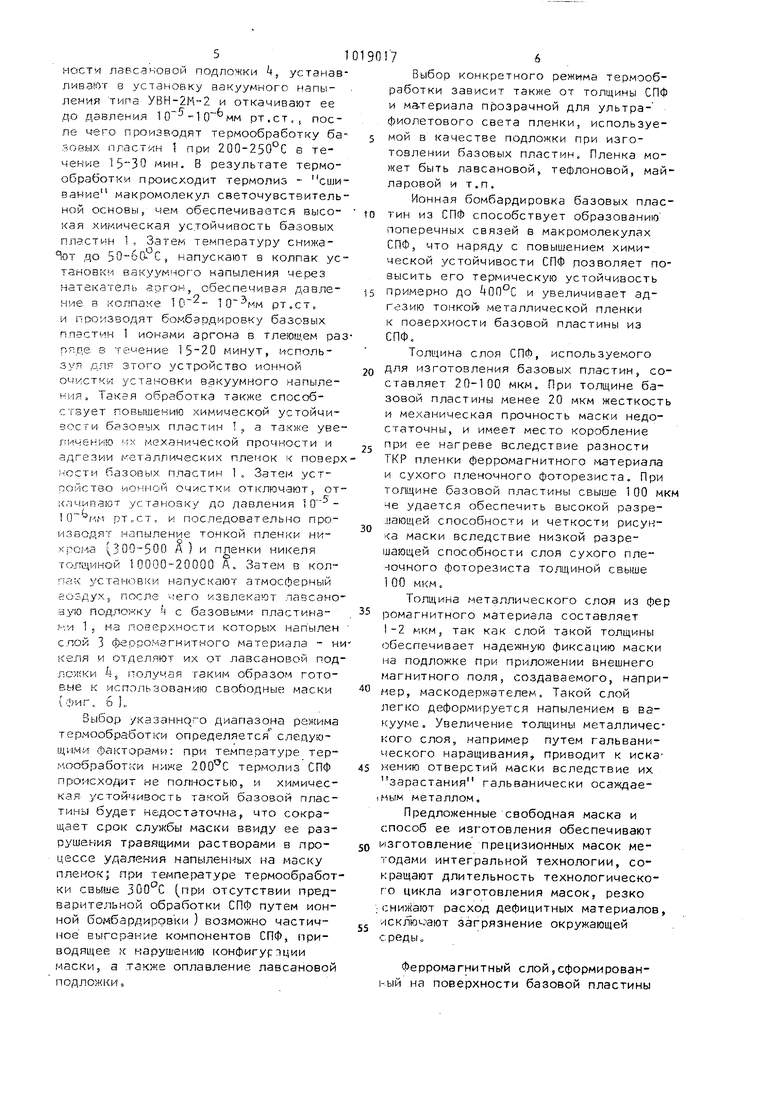

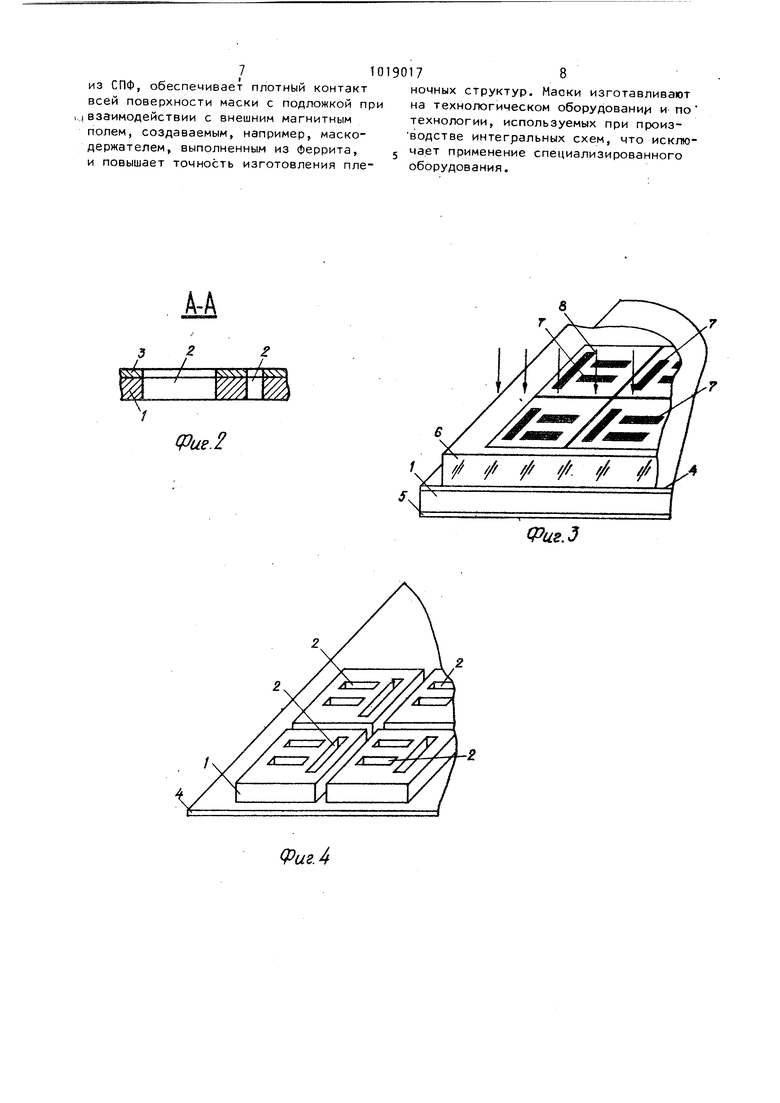

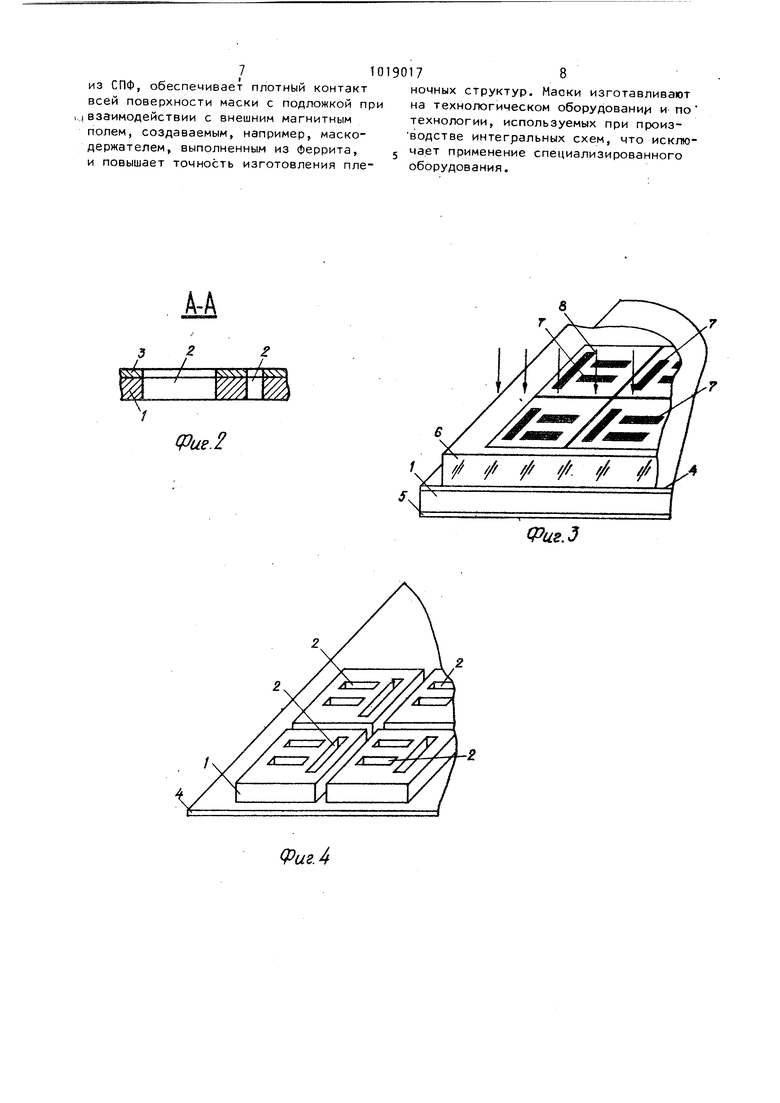

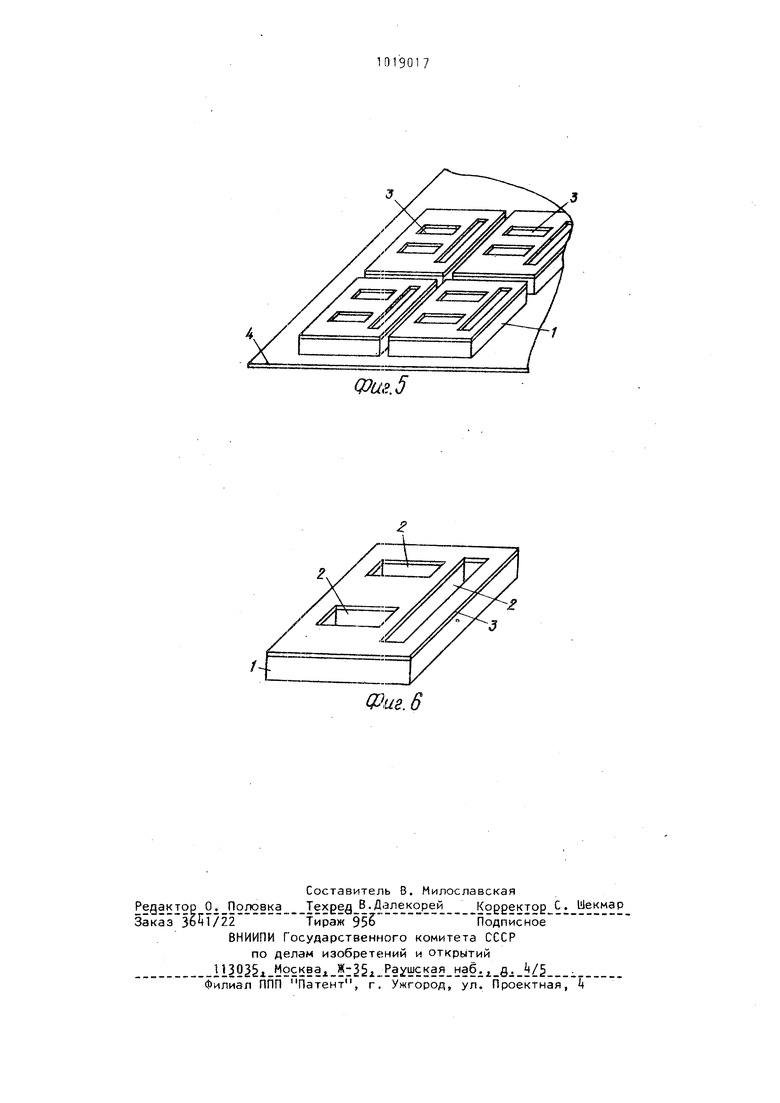

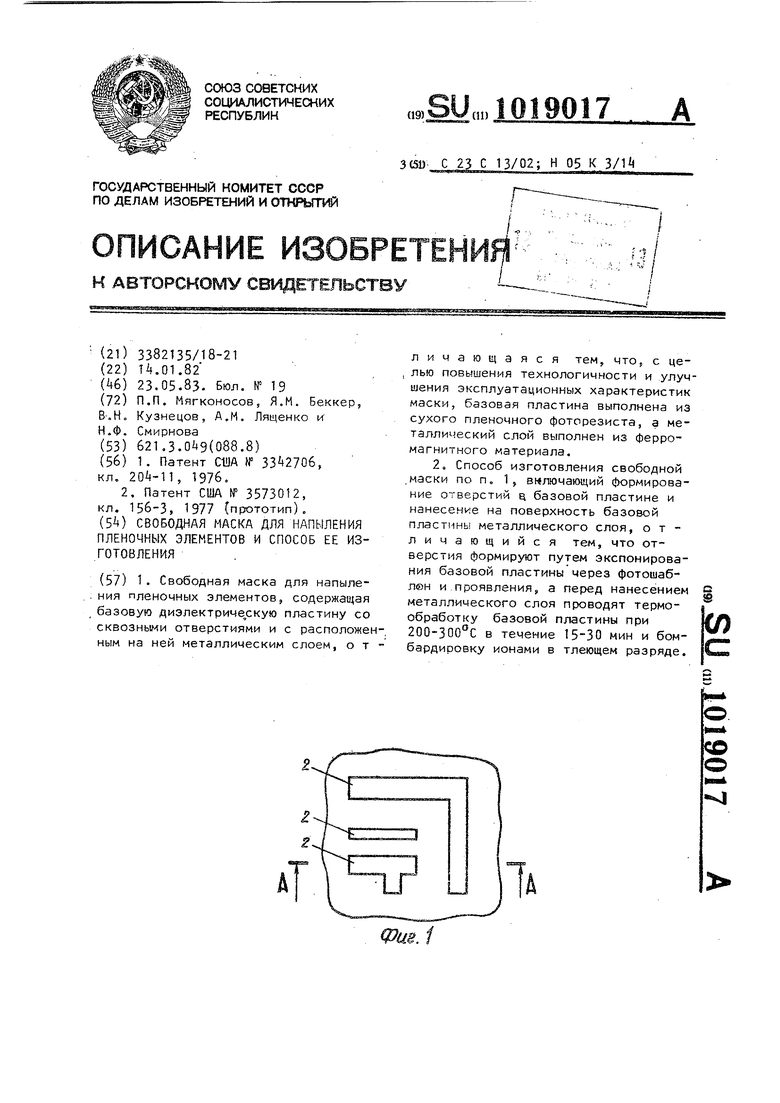

Целью изобретения является повышение технологичности и улучшение эк плуатационных характеристик маски. Поставленная цель достигается тем что в свободной маске для напыления пленочных элементов, содержащей базо вую диэлектрическую пластину со скво ными отверстиями и с расположенным на ней металлическим слоем, базовая пластина выполнена из сухого пленочного фоторезиста, а металлический слой выполнен из ферромагнитного материала . А также тем, что согласно способ изготовления свободной маски для напыления пленочных элементов у включаю щему формирование отверстий в базово пластине и нанесение на поверхность базовой пластины металлического слоя отверстия формируют путем экспонирювания базовой пластины через фотошаб лон и проявления, а перед нанесением металлического слоя проводят термо обработку базовой пластин 1 при 200300°С в течение мин и бомбардировку ионами в тлеющем разряде. Такое выполнение свободной маски обеспечивает ее высок}л;. технологичность, так как маску изготавливают н оборудовании, применяемом в производ стве интегральных схем и гибридных интегральных микросборок с использованием технологических процессов ин тегрально-групповой обработки, приче операции термообработки, ионной бом бардировки и нанесения слоя ферромагнитного материала выполняют в едином технологическом цикле. Жесткость базовой пластины из СПФ доста точна для сохранения конфигурации выполненных в ней сквозных отверсти а величина остаточных упругих дефор маций незначительна и обеспечивает плотный контакт маски с подложкой при взаимодействии тонкого металлического слояиз ферромагнитного материала, сформированного на поверх ности базовой пластины с внешним 1 - магнитным полем, На фиг. 1 представлен фрагмент свободной мackи, вид сверху; на фиг 2 - сечение А-А на фиг. 1; на фиг, 3 базовая пластина, расположенная между тонкой, прозрачной для ультрафиолетового света лавсановой пленкой и защитной пояиэ гкленовой пленкчзй, на фиг. k - базовые пластины из СПФ, соединенные с тонкой лавсановой пленкой и содержащие сквозные прецизионные отверстия; на фиг. 5 - базовые пластины из СПФ с нанесенным металлическим слоем; на фиг. 6 - свободная маска, выполненная предложенным способом, содержащая базовую пластину из СПФ, металлический слой из ферромагнитного материала и имеющая прецизионные отверстия, как в базовой пластине, так и в металлическом слое. На фиг. 1-6 показаны базовая пластина 1 из сухого пленочного фоторезиста (СПФЬс прецизионными от верстиями 2 и металлическим слоем 3, лавсановая пленка Л, защитная полиэтиленовая пленка 5, базовую пластину 1 экспонируют через фотошаблон 6, содержащий рисунок пленочных элементов 7 и конфигурации маски 8. П р и м е р. На базовую пластину 1 из СПФ марки Cn02-ifO, состоящую из окрашенной в синий цвет органической светочувствительной основы толщиной kQ мкм, расположенной между тонкой лавсановой пленкой 4 и защитной полиэтиленовой пленкой 5, устанавливают фотошаблон 6 со сформированньц : на его поверхности рисунком пленочных элементов схем и конфигурацией маски. фотошаблон может содержать несколько рисунков, размноженных посредством мультипликации. Фотошаблон 6 и базовую пластину 1 из СПФ помещают в вак умную копировальную раму установки экспонирования и производят экспонирование заготовки из СПФ, обеспечивая плотную фиксацию фотошаблона 6 на поверхности заготовки. После экспонирования базовую пластину выдерживают в темноте при 20-25°С в течение .0-30 мин. Затем отделяют от базовой Пластины 1 из СПФ защитную полиэтиленовую пленку 5, оставляя лавсановую пленку 4, которую на последующих технологических операциях групповой обработки используют в Чачестве подложки. Проявление рисунка фотошаблона 6 производят в метилхлороформе на установке струйного проявления, растворяя незасвеченные участки базовой пластины 1 из СПФ и формируя таким образом конфигурацию маски. Затем базовые пластины 1 из СПФ промывают в дистиллированной воде и сушат при -вО-ЭО С в течение 10-20 мин. После сушки базовые пластины, сформированные из слоя органической светочувствительной основы на поверх5ности лавсановой подложки 4, устанав ливают в установку вакуумного напыления типа УВН-2М-2 и откачивают ее до давления рт.ст., после чего производят термообработку ба зовых пластин 1 при 200-250С в течение мин. В результате термообработки происходит термолиз - сши вание макромолекул светочувствитель ной основы, чем обеспечивается высо ая химическая устойчивость базовых пластин 1, Затем температуру снижа%т до , напускают в колпак ус тановки вакуумного напыления через натекатель аргон, обеспечивая давлеиие в | олпаке 10 - рт,ст„ и производят бомбардировку базовых ппзстин 1 ионами аргона в тлеюш.ем ра ряце в течение 15-20 минут, используя для этого устройство ионной очистки установки вакуумного напыленмя. Такая обработка также способствует повышению химической устойчивости базовых пластин 1, а также уве личению механической прочности и адгезии кеталлических пленок к повер ;-:ости базовых пластин 1 „ Затем устройство ИОН1-1ОЙ очи,стки отключают, от клчипавт установку до давления 10 рт.ст, и последовательно производят напыление тонкой пленки нихрог а ( А ) и пленки никеля толщиной 10000-20000 А, v3aTeM в колпах установки напускают атмосферный йоздух, после чего извлекают лавсано зукз подлохкз Ч с базовыми пластинаMd 1 , нз поверхности которых напылен слой 3 ферромагнитного материала - н келя и отделяют их от лавсановой под лопки 45 получая таким образом готовые к использованию свободные маски (фиг. б L Выбор yKasaHHqro диапазона режима термообработ -си определяется следующими факторами: при температуре термообработки ниже 200°С термолиз СПФ происходит не полностью, и химическая устойчивость такой базовой пластины будет недостаточнаf что сокращает срок службы маски ввиду ее разрушения травящими растворами ЕЗ процессе удаления напыленных на маску пленок; при температуре термообработ ки свыше (при отсутствии предварительной обработки СПФ путем ионной бомбард} розки ) возможно частичмое выгорание компонентое СПФ, (триводяу ее к каруш ению конфигурации маскиS а также оплавление лавсановой подложки 76 Выбор конкретного режима термообработки зависит также от толщины СПФ и материала прозрачной для ультрафиолетового света пленки, используемой в качестве подложки при изготовлении базовых пластин. Пленка может быть лавсановой, тефлоновой, майларовой и т.п. Ионная бомбардировка базовых пластин из СПФ способствует образованию поперечных связей в макромолекулах СПФ, что наряду с повышением химической устойчивости СПФ позволяет повысить его термическую устойчивость примерно до i(00°C и увеличивает адгезию тонко металлической пленки к поверхности базовой пластины из СПФ, Толи1ина слоя СПФ, используемого для изготовления базовых пластин, составляет 20-100 мкм. При толщине базовой пластины менее 20 мкм жесткость и механическая прочность маски недостаточны, и имеет место коробление при ее нагреве вследствие разности ТКР пленки ферромагнитного материала и сухого пленочного фоторезиста. При толщине базовой пластины свыше 100 мкм че удается обеспечить высокой разрелающей способности и четкости рисунка маски вследствие низкой разрешающей способности слоя сухого пле oчнoгo фоторезиста толщиной свыше 100 мкм. Толщина металлического слоя из фер ромагнитного материала составляет 1-2 MKMj так как слой такой толщины обеспечивает надежную фиксацию маски на подложке при приложении внешнего магнитного поля, создаваемого, например, маскодержателем. Такой слой легко деформируется напылением в вакууме Увеличение толщины металлического слоя, например путем гальванического наращивания, приводит к иска хченкю отверстий маски вследствие их зарастания гальванически осаждаемым металлом. Предложенные свободная маска и способ ее изготовления обеспечивают изготовление прецизионных масок методами интегральной технологии, сокращают длительность технологического цикла изготовления масок, резко снижают расход дефицитных материалов, исключают загрязнение окружающей средыс Ферромагнитный слой,сформированный на поверхности базовой пластины i из СПФ, обеспечивает плотный контакт всей поверхности маски с подложкой при взаимодействии с внешним магнитным полем, создаваемым, например, маскодержателем, выполненным из феррита, и повышает точность изготовления пле1019017ночных структур. Маски изготавливают на технологическом оборудовании и по технологии, используемых при производстве интегральных схем, что исключает применение специализированного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКС ПО ПРОИЗВОДСТВУ МИКРОЭЛЕКТРОННОЙ ПРОДУКЦИИ НА ГИБКИХ ПОДЛОЖКАХ | 2024 |

|

RU2829707C1 |

| Способ получения защитных рисунков с помощью сухих пленочных негативных фоторезистов | 1976 |

|

SU615448A1 |

| ВСТРАИВАЕМАЯ С СБИС ТЕХНОЛОГИИ КМОП/КНИ ПАМЯТЬ "MRAM" И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2532589C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ МИКРОПЕЧАТНОЙ ПЛАТЫ | 2012 |

|

RU2520568C1 |

| СПОСОБ ФОТОЛИТОГРАФИИ | 1996 |

|

RU2096935C1 |

| Фотошаблон и способ его изготовления | 1978 |

|

SU938338A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ МИКРОПЕЧАТНОЙ ПЛАТЫ | 2014 |

|

RU2556697C1 |

| Способ формирования объемных элементов в кремнии для устройств микросистемной техники и производственная линия для осуществления способа | 2022 |

|

RU2794560C1 |

| Фотополимеризующаяся композиция | 1982 |

|

SU1105851A1 |

| Способ изготовления гибких печатных плат и кабелей | 1990 |

|

SU1812645A1 |

1. Свободная маска для напыления пленочных элементов, содержащая базовую диэлектриче скую пластину со сквозными отверстиями и с расположенным на ней металлическим слоем, о т личающаяся тем, что с целью повышения технологичности и улучшения эксплуатационных характеристик маски, базовая пластина выполнена из сухого пленочного фоторезиста, а металлический слой выполнен из ферромагнитного материала. 2. Способ изготовления свободной ,маски по п. 1, включающий формирование отверстий а базовой пластине и нанесение на поверхность базовой пластины металлического слоя, отличающийся тем, что отверстия формируют путем экспонирования базовой пластины через фотошабл®н и проявления, а перед нанесением металлического слоя проводят термоКЛ обработку базовой пластины при 200-300°С в течение 15-30 мин и бомбардировку ионами в тлеющем разряде. UD о

м

J

(Риг. 2

(ригЛ

CPUS, 5

Фае. 6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № , кл, , 1976 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3573012, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1983-05-23—Публикация

1982-01-14—Подача