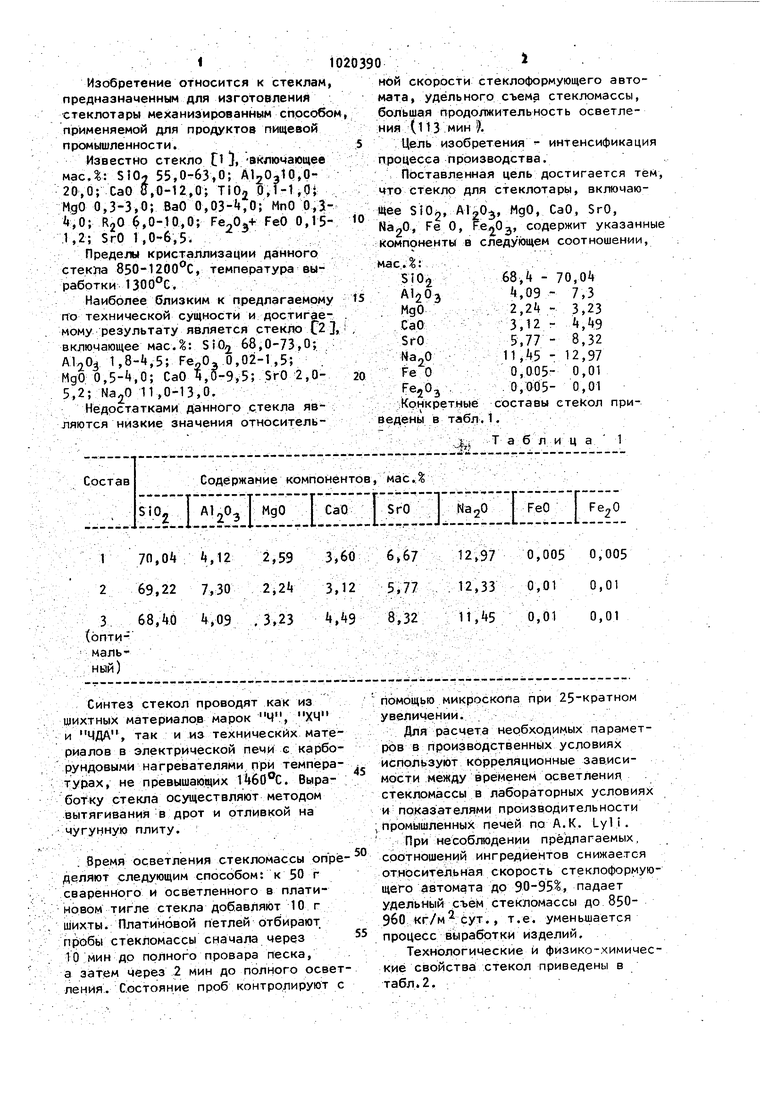

loo Изобретение относится к стеклам, предназначенным для изготовления стеклотары механизированным способо применяемой для продуктов пищевой промышленности. Известно стекло fl ), включающее масД: SI02 55,0-63,0; AljOjlQ.O20,0; СаО 8,0-12,0; TiO, 0,1-1,0j MgO 0,3-3,0; BaO 0,03-,0; MnO 0,34,0; RjO 6,0-10,0; Fe,, FeO 0,151,2; SrO 1,0-6,5. Пределы кристаллизации данного стекла 850-1200 0, температура быработки 1300°е. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является стекло C2j включающее мас.%: SiOj 68,0-73,0; А1,0з Ге„о. 0,02-1,5; . MgO 0,5-,0; СаО 4,0-9,5; SrO 2,05,2; 11,0-13,0. Недостатками Данного стекла являются низкие значения относительт a б л и ц а

:ll 0 ной скорости стеклоформующего автомата, удельного съема стекломассы, большая продолжительность осветле:ния (из мин . Цель из об рет е ния- интенсификация процесса пр ризводства. Поставленная цель достигается тем, что стекло для стеклотары, включаюЙее Si О АГгОз, MgO, СаО, SrO, NagO, Fe О, , содержит указанные Компоненты в следующем соотношении, MacJ 68,i - 70,04 ,09 - 7,3 . 2,2 - 3,23 3,12 - i., 5,77 - 8,32 11,45 - 12,97 0,01 . 0,Ш5- 0,01 лКрнкретныё составы стекол приведены в табл.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекло | 1981 |

|

SU983090A1 |

| Стекло для изготовления хрустальных изделий | 1982 |

|

SU1071584A1 |

| Тарное стекло | 1982 |

|

SU1097572A1 |

| ОПТИЧЕСКОЕ СТЕКЛО | 2021 |

|

RU2781350C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛА | 2005 |

|

RU2301783C2 |

| Оптическое стекло | 1991 |

|

SU1775376A1 |

| ОПТИЧЕСКОЕ ФОСФАТНОЕ СТЕКЛО | 2010 |

|

RU2426701C1 |

| ЭЛЕКТРОВАКУУМНОЕ СТЕКЛО | 1995 |

|

RU2108987C1 |

| ОПТИЧЕСКОЕ СТЕКЛО | 2017 |

|

RU2672367C1 |

| СТЕКЛО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО СТЕКЛОВОЛОКНА | 2019 |

|

RU2709042C1 |

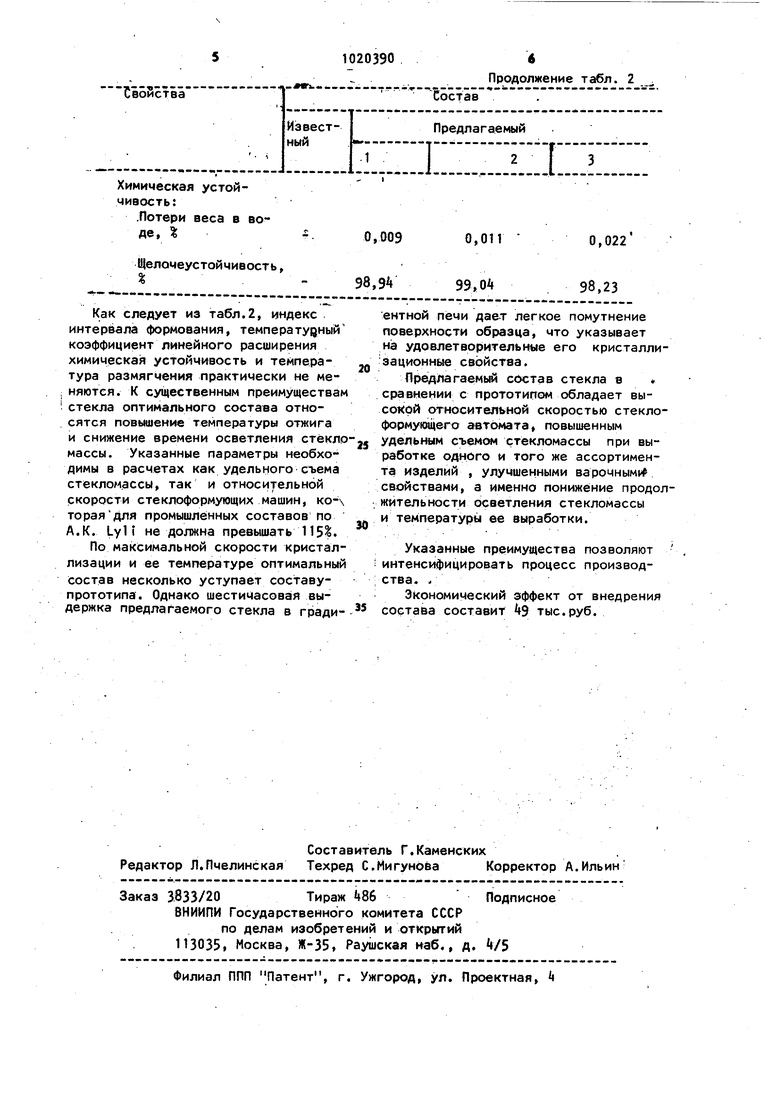

Синтез стекол проводят как из шихтных материалов марок Ч, ХЧ и ЧДА, так и из технических материалов в электрической печи с карборундовыми нагревателями при температурах, не пpeвышaюв иx . Выработку стекла осуществляют методом вытягивания в дрот и отливкой на чугунную плиту. : Время осветления стекломассы опрё деляют следующим способом: к 50 г сваренного и осветленного в платиновом тигле стекла добавляют 10 г шихты. Платиновой петлей отбирают стекломассы сначала через 10 мин до прлного провара песка, а затем через 2 мин до полного освет ления. Состояние проб контролируют с ПОМОЩЬЮ микроскопа при 25 кратном увеличении. Для расчета необходимых параметров в производственных условиях используЬт корреляционные зависимости между временем осветления стекломассы в лабораторных условиях м показателями производительности промышленных печей по А.К. Lyli. : При несоблюдении прё;цлагаемых, соотношений ингредиентов снижается отн1эситёльная скорость стеклоформующего автомата до ЭО-95%, падает удельный съем стекломассы до 8509бО кг/м сут. , т.е. уменьшается процесс выработки изделий. Технологические и физико-химические свойства стекол приведены в табл.2.

Таблица 2

Химическая устойчивость:

.Потери веса в воКак следует из табл.2, индекс интервала формования, температуцный коэффициент линейного расширения химическая устойчивость и температура размягчения практически не ме; няются. К существенным преимуществам i стекла оптимального состава относятся повышение температуры отжига и снижение времени осветления стёкло массы. Указанные параметры необходимы в расчетах как удельного съема стекломассы, так и относительной скорости стеклоформующих машин, ко- тораяДля промышленных составов по А.К. Lyli не должна превышать 115. По максимальной скорости кристаллизации и ее температуре оптимальный состав несколько уступает составупрототипа. Однако шестичасовая выдержка предлагаемого стекла в градиПродолжение табл. 2 ентной печи дает легкое помутнение поверхности образца, что указывает на удовлетворительные его кристаллизационные свойства. Предлагаемый состав стекла в сравнении с прототипом обладает высокой относительной скоростью стеклоформукнцего автомата, повышенным удельным съемом стекломассы при выработке одного и того же ассортимента изделий , улучшенными варочным свойствами, а именно понижение продолжительности осветления стекломассы и тем;пературы ее выработки. Указанные преимущества позволяют интенсифицировать процесс производства. -. Экономический эффект от внедрения состава составит 49 тыс.руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТЕКЛО | 0 |

|

SU380600A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Льночесальная машина | 1923 |

|

SU245A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-05-30—Публикация

1981-10-16—Подача