о

00

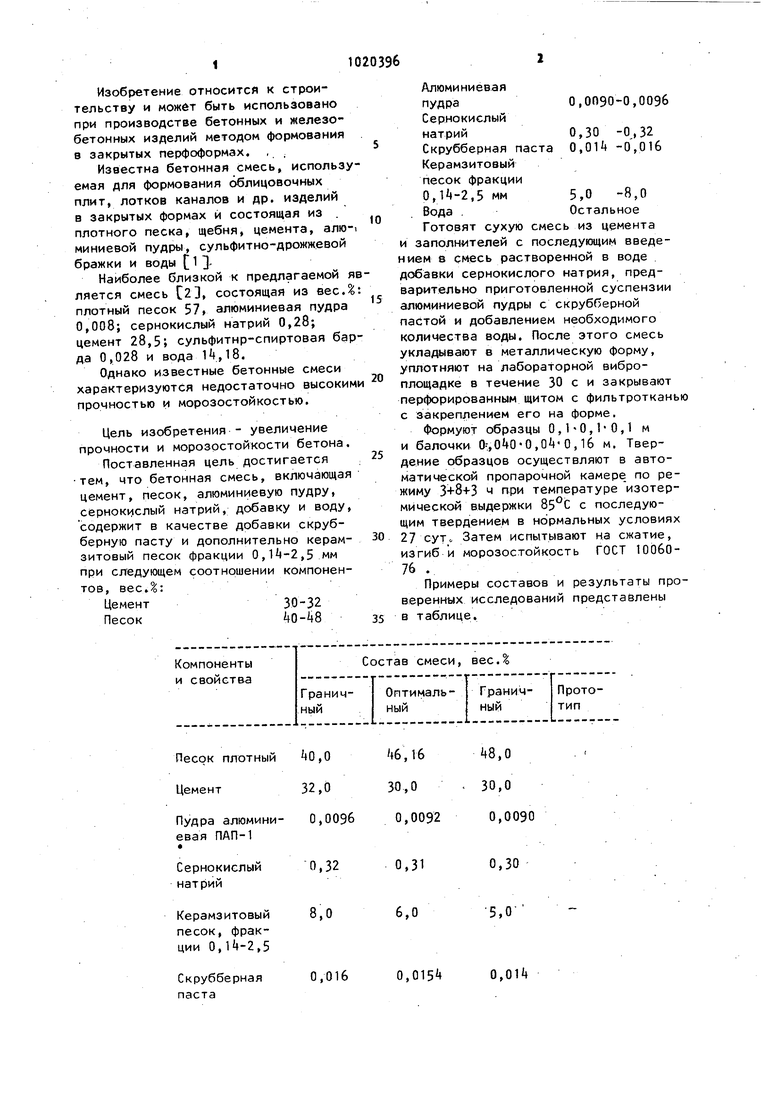

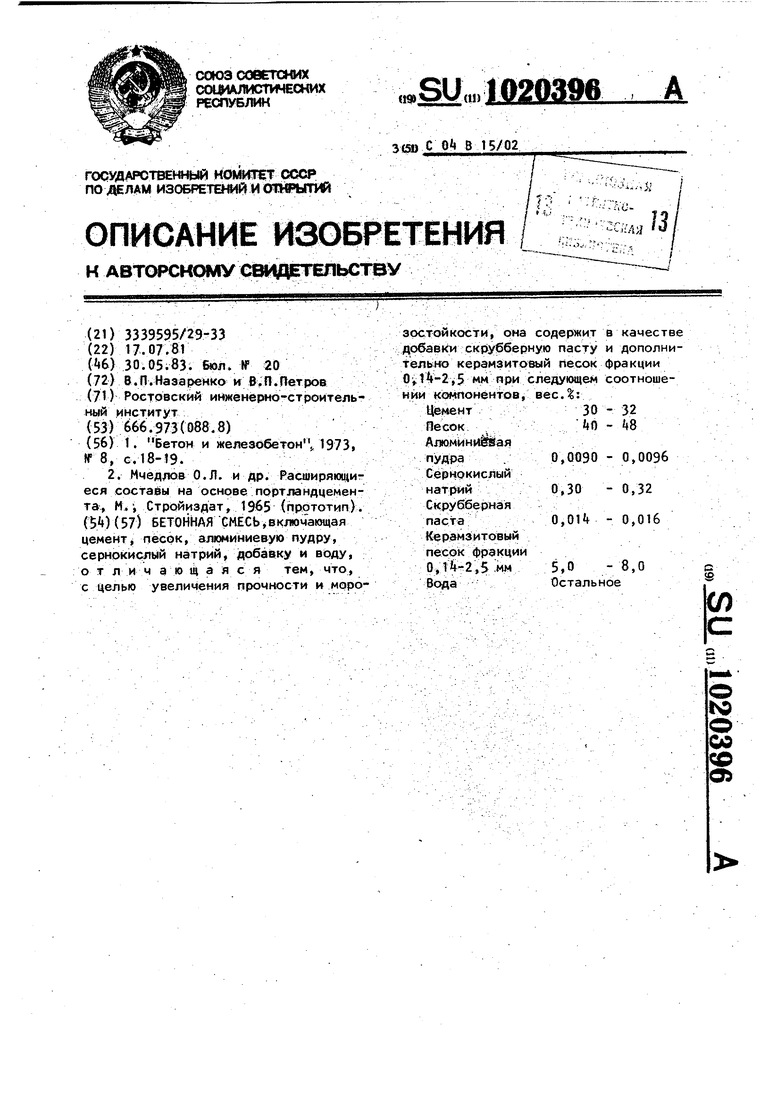

е о Изобретение относится к строительству и может быть использовано при производстве бетонных и железобетонных изделий методом формования в закрытых перфоформах. , , Известна бетонная смесь, использ емая для формования облицовочных плит, лотков каналов и др. изделий в закрытых формах и состоящая из . плотного песка, щебня, цемента, алю миниевой пудры, сульфитно-дрожжевой бражки и воды i 1 Наиболее близкой к предлагаемой ляется смесь С23, состоящая из вес. плотный песок 57, алюминиевая пудра 0,008; сернокислый натрий 0,28; цемент 28,5; сульфитнр-спиртовая ба да 0,028 и вода Н, 18. Однако известные бетонные смеси характеризуются недостаточно высоки прочностью и морозостойкостью. Цель изобретения - увеличение прочности и морозостойкости бетона. Поставленная цель достигается тем, что бетонная смесь, включающая цемент, песок, алюминиевую пудру, сернокислый натрий, добавку и воду, содержит в качестве добавки скрубберную пасту и дополнительно керамзитовый песок фракции 0,14-2,5 мм при следующем соотношении компонентов, весД: Цемент30-32 Песок40-48 Алюминиевая 0,0090-0,0096 Сернокислый натрий 0,30 -0,32 0,014 -0,016 Скрубберная паста Керамзитовый песок фракции 0,14-2,5 мм 5,0 -8,0 Остальное Готовят сухую смесь из цемента и заполнителей с последующим введением в смесь растворенной в воде добавки сернокислого натрия, предварительно приготовленной суспензии алюминиевой пудры с скрубберной пастой и добавлением необходимого количества воды. После этого смесь укладывают в металлическую форму, уплотняют на лабораторной виброплощадке в течение 30 с и закрывают перфорированным щитом с фильтротканью с закреплением его на форме, Формуют образцы О,ЬО,1-0,1 м и балочки 0-,0400,040,16 м. Твердение образцов осуществляют в автоматической пропарочной камере по режиму 3+8+3 ч при температуре изотермической выдержки 85°С с последующим твердением в нормальных условиях 27 суТо Затем испытывают на сжатие, изгиб и морозостойкость ГОСТ 1006076 . Примеры составов и результаты проверенных исследований представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Легкобетонная смесь | 1980 |

|

SU945126A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЯЧЕИСТОГО БЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2014 |

|

RU2554613C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2255918C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОЙ ЛИЦЕВОЙ ПОВЕРХНОСТИ БЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2243890C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2007 |

|

RU2340582C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2390514C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОНА | 2012 |

|

RU2528794C2 |

Песок плотный Цемент

Пудра алюминиевая ПАП-1

Сернокислый натрий

Керамзитовый песок, фракции 0,14-2,5

Скрубберная паста

0,30 5,0

0,014

р19, 17,505 16,6770

10

а,

5,86

Короз ос т ой кос т ь

по гост 1006076, цикл. 31 Как видно из таблицы, введение йерамзитового песка в комплексе с добавками в бетонную смесь при фор мировании последней в закрытой пер-, фоформе позволяет получить бетон с повышенными физико-механическими свойствами и снижает расход цемента п|эи заданной марочной прочности или

10

0

ТО

6,t5

5,22

6,20

20

32

30 повышает прочность в 1,3-1, раза по сравнению с эталоном, .кроме того, обеспечива ет получение качественной лицевой поверхности изделий и повышение морозостойкости бетона. Экономический эффект от использования изобретения на 1 м- бетона составляет 3,3 руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бетон и железобетон, 1973, Г8, с.18-19 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мчедлов О.Л, и др | |||

| Расширяющиг еся составы на основе портландцемента, М., Стройиздат, 1965 (прототип)/ | |||

Авторы

Даты

1983-05-30—Публикация

1981-07-17—Подача