nprnot Xt o&Qset-tmci

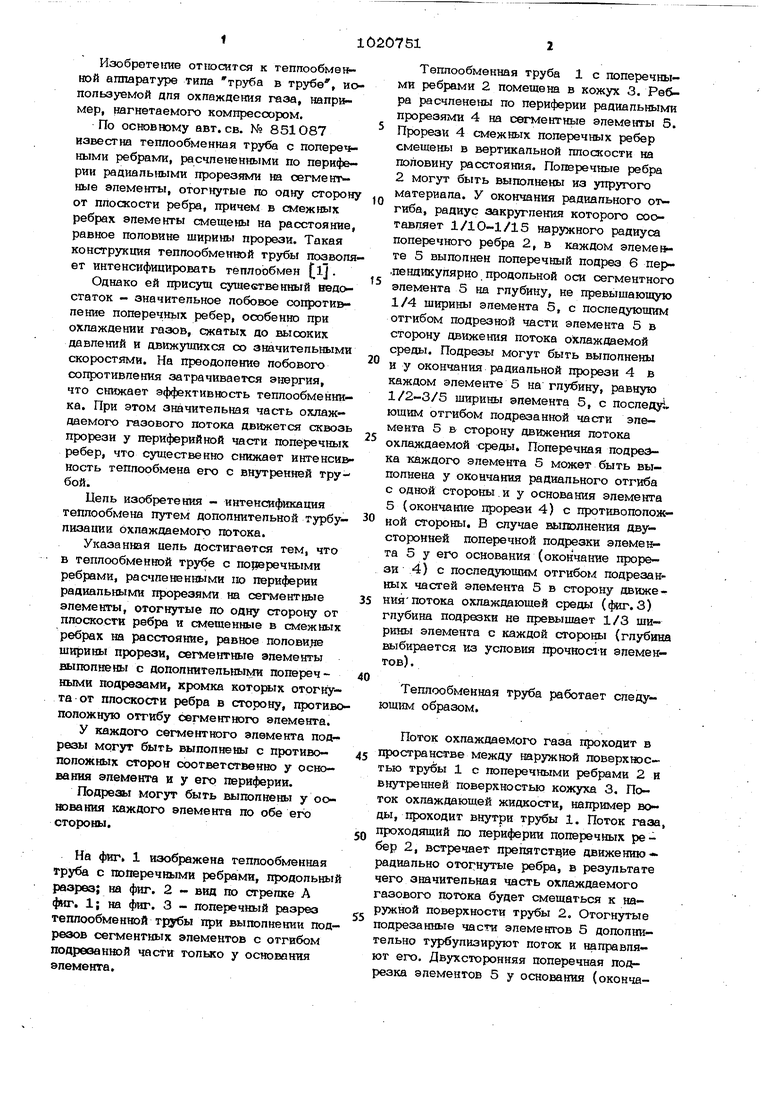

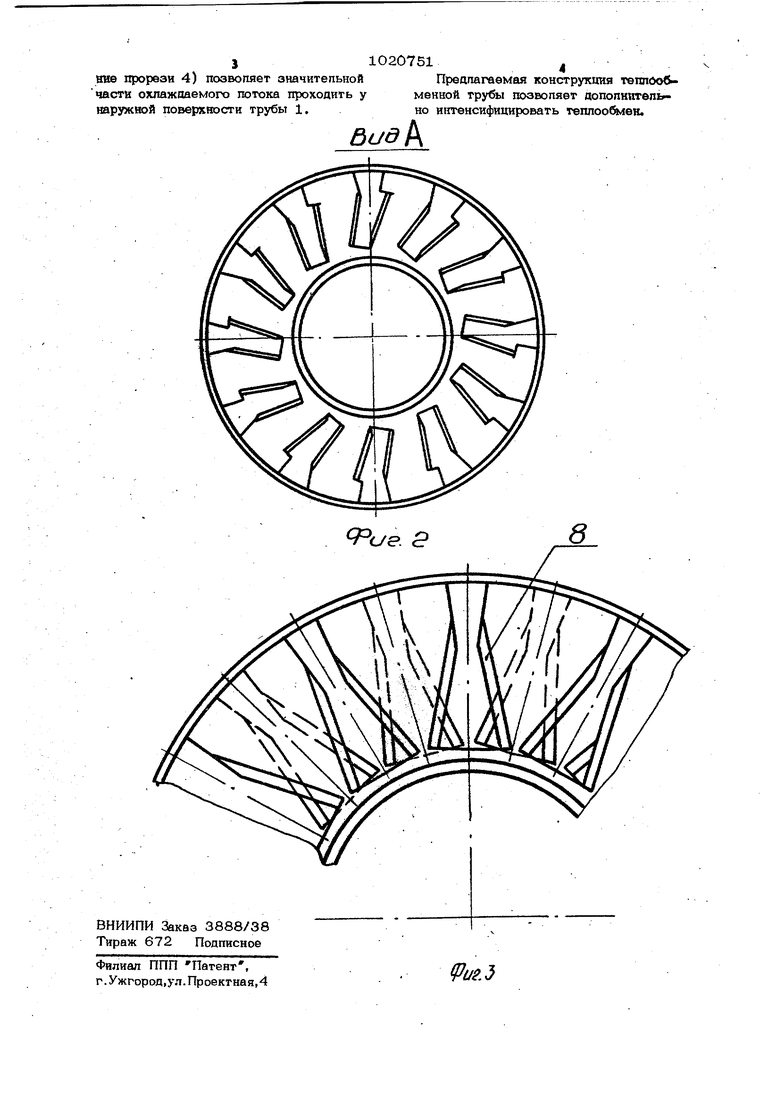

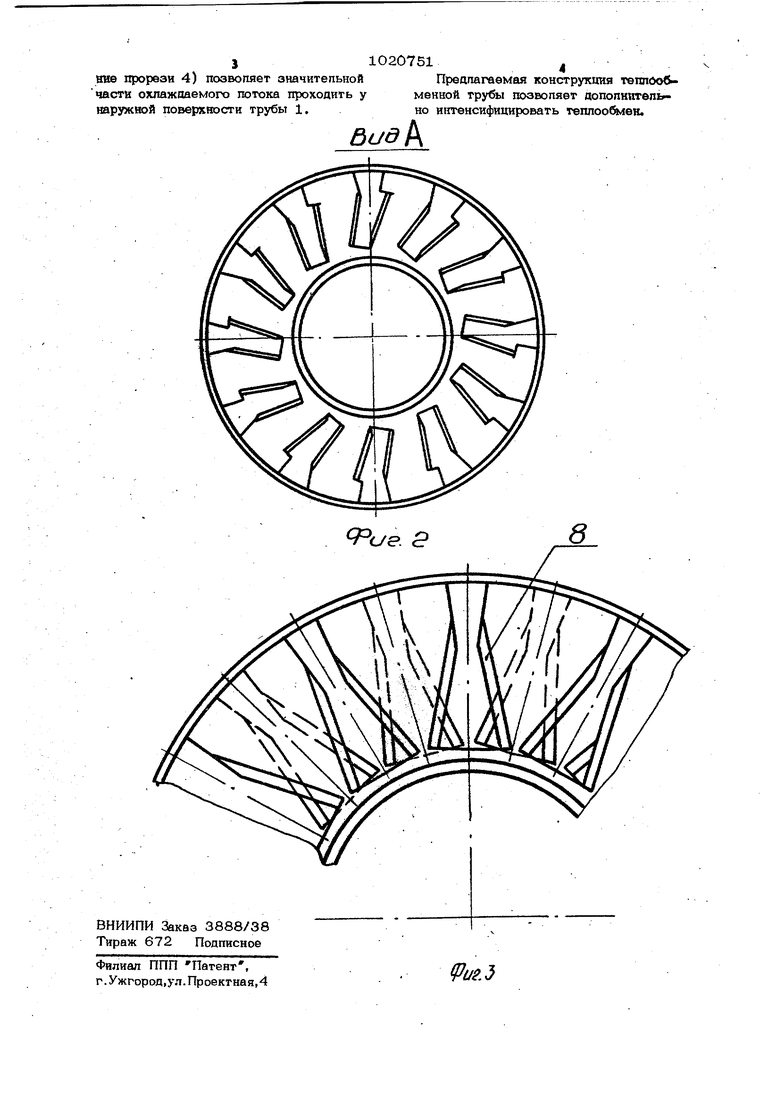

Homoff ose oyfc oer7ot iИзобрвте гае от1юсится к геппообме ной аппаратуре типа труба в трубе, ио попьэутемой дпя охлаждения газа, например, нагнетаемого компрессором. По основному авт. СЕ, № 851087 известна теплообменная труба с поперечными ребрами, расчлененными по периферии радиальными прорезями на сегментные элементы, отогнутые по одну сторон от плоскости ребра, причем в смежных ребрах элементы смещены на расстояние, равное половине ширины прорези. Такая конструкция теплообменной трубы позволя ет интенсифицировать теплообмен ц1 . Однако ей присущ существенный недостаток - значительное лобовое сопротивление поперечньт ребер, особенво при охлаждении газов, сжатых до высоких давлений и движущихся со значительными скоростями. На преодоление лобового сопротивления затрачивается энергия, что снижает эффективность теплообменника. При этом значительная часть охлаждаемого газового потока движется сквозь прорези у периферийной части поперечных ребер, что существенно снижает интенсив ность теплообмена его с внутренней тру-бой. Цель изобретения - интенсификация теплообмена путем дополнительной турбулнзации охлаждаемого потока. Указанная цель достигается тем, что в теплообменной трубе с по|1еречными ребрами, расчлененными 1Ю периферии радиальными прорезями на сегментные элементы, отогнутые по одну сторону от плоскости ребра и смещенные в смежных ребрах на расстояние, равше половине ширины прорези, сегментные элементы выполнены с дополнительным поперечными подрезами, кромка которых отогнута от плоскости ребра в сторону, противо положную отгибу сегментного элемента. У каждого сегментного элемента поен резы могут быть выполнены с противоположных сторон соответственно у основания элемента и у его периферии. ПодреО} могут быть выполнены у основания каждого элемента по обе его стороны. На фиг. 1 изображена теплообменная труба с поперечными ребрами, продольны разрез; на фиг. 2 - вид по стрелке А фиг. 1; на фиг. 3 - поперечный разрез теплообманной трубы при выполнении подрезов сегментных элементов с отгибом подрезанной части только у основания элемента. Теплообменная труба 1 с поперечными ребрами 2 помещена в кожух 3. Ребра расчленены по периферии радиальными прорезями 4 на сегментные элементы 5. Прорези 4 смежных поперечных ребер смещены в вертикальной плоскости на половину расстояния. Поперечные ребра 2 MorjT быть выполнены из упругого материала. У окончания радиального отгиба, радиус закругления которого соотавляет 1/10-1/15 наружного радиуса поперечного ребра 2, в каждом элемени те 5 выполнен поперечный подрез 6 пе{ лендикулярно.продольной оси сегментного элемента 5 на глубину, не превыщающую 1/4 щирины элемента 5, с последующим отгибом подрезной части элемента 5 в сторону движения потока охлаждаемой среды. Подрезы могут быть выполнены И у окончания радиальной прорези 4 в каждом элементе 5 на глубину, равную 1/2-3/5 ширины элемента 5, с последуй ющим отгибом подрезанной части элемента 5 в сторону движения потока охлаждаемой среды. Поперечная подрезка каждого элемента 5 может быть выполнена у окончания радиального отгиба с одной стороны,и у основания элемента 5 (окончание прорези 4) с противоположной стороны, В случае вьнюлнения двусторонней поперечной подрезки элемента 5 у его основания (окончаггее прорези 4) с последующим отгибом подрезанных частей элемента 5 в сторону движе нияпотока охлаждающей среды (4sir. 3) глубина подрезки не превышает 1/3 ширины элемента с каждой стороны (глубина выбирается из условия прочнос1-и элементов) . Теплообменная труба работает следующим образом. Поток охлаждаемого газа проходит в пространстве между наружной поверхюстью труёы 1 с поперечными ребрами 2 и внутренней поверхностью кожуха 3. Поток охлаждающей жидкости, например воды, проходит внутри трубы 1. Поток газа, проходящий по периферии поперечных ребер 2, встречает препятствие движению радиально отогнутые ребра, в результате чего значительная часть охлаждаемого газового потока будет смещаться к наружной поверхности трубы 2. Отогнутые подрезанные части элементов 5 дополнительно турбулизируют поток и направляют его. Двухсторонняя поперечная подрезка элементов 5 у основания (оконча

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменная труба | 1979 |

|

SU851087A1 |

| Теплообменная труба | 1989 |

|

SU1682747A2 |

| СЕРДЦЕВИНА ТЕПЛООБМЕННИКА | 2015 |

|

RU2679092C2 |

| ТЕПЛООБМЕННАЯ ТРУБА | 1991 |

|

RU2033593C1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 1999 |

|

RU2177133C2 |

| ТЕПЛООБМЕННАЯ СЕКЦИЯ | 2001 |

|

RU2213920C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕНИЯ ТЕПЛООБМЕННИКОВ | 2003 |

|

RU2248259C1 |

| ТЕПЛООБМЕННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1989 |

|

RU2028571C1 |

| ОРЕБРЕННАЯ ТЕПЛООБМЕННАЯ ТРУБА С РАЗМЕЩЕННОЙ ВНУТРИ ВСТАВКОЙ | 1992 |

|

RU2041441C1 |

| Горизонтальный кожухотрубный теплообменник | 1989 |

|

SU1672189A1 |

1. ТЕПЛООБМЕННАЯ ТРУБА по авт. св. № 851087, отличающаяся тем, что, с цепью интенсифк, кации теппоо еш, .сегмеетные эпемевты выпопнены с допопнвтепьными 1юпереч1шнми подрезами, кромка которых отогнута от ппосжосяри ребра в сторону, протшэопопожную отгибу сегъюнтвого эдемгента. 2.Труба поп. 1, отличающая с я тем, что у каждого сегментного элемента подрезы выпопвены с противоположных сторон соответствеано у основания апемента и у его периферии. 3.Труба поп. 1, отличаюш а я с я тем, что 1Ю|фезы выполнены у основания каждого элемента по обе его стороны.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Теплообменная труба | 1979 |

|

SU851087A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1983-05-30—Публикация

1982-03-17—Подача