Изобретение относится к теплоэнергетике, в частности к конструкции теплообменной трубы преимущественно со спиральными круглыми ребрами и способу ее изготовления, и предназначено для использования при изготовлении различных теплообменников с повышенной тепловой эффективностью, например, для котельных агрегатов.

Известны трубы с круглыми ребрами, в том числе и в виде спирали [1].

К недостаткам этих труб следует отнести их недостаточную компактность - наличие ребер ведет к увеличению габаритов труб в поперечном сечении и невозможности уменьшения относительного поперечного шага труб для создания компактных теплообменников. Другим их недостатком является невысокая прочность соединения ребер с трубами, что снижает их эксплуатационную надежность.

Первый из указанных недостатком исключается выполнением таких труб с отогнутыми в одну сторону параллельно оси трубы диаметрально противоположными торцовыми сегментами, что уменьшает поперечное сечение труб в одном направлении и позволяет собирать из них компактные теплообменники [2].

Однако подгибка в одну сторону диаметрально противоположных торцов приваренных ребер с образованием отогнутых сегментов известным способом - сдавливанием ребер между бойками пресса - операция плохо контролируемая, не обеспечивает одинаковой геометрии отогнутых сегментов и может разрушать сварные соединения ребер с трубой. Предварительная отгибка сегментов на противоположных торцах ребер до их установки и закрепления на трубе сваркой существенно повышает трудоемкость изготовления таких оребренных труб, но и этого нельзя cделать для труб со спиральными круглыми ребрами.

Более качественно подгибка сегментов на диаметрально противоположных торцах круглых ребер получается при изготовлении оребренных труб методом экструзии и выполнении ребер слегка конусными, под углом меньше 90о к стенке или к оси трубы [3].

Производство таких труб стоит дорого.

Что касается прочности соединения ребер с трубами сваркой и эффективности этого процесса, то наиболее близким к заявляемому может быть известный способ спирального оребрения труб, включающий осевую подачу ленты с предварительным ее натяжением, нагрев трубы и ленты током высокой частоты и сварку их давлением с приложением сварочного усилия к ленте перпендикулярно направлению ее подачи, при котором к ленте в зоне сварки дополнительно прикладывают усилие в направлении, обратном направлению ее подачи [4].

Однако, такой способ не обеспечивает высокую прочность приварки ребер к трубе и последующая отгибка сегментов на диаметрально противоположных сторонах не исключает разрушения сварного шва.

Подгибка диаметрально противоположных торцов круглых ребер в одну сторону параллельно оси трубы с образованием отогнутых сегментов, расположенных по отношению к остальной части ребра под прямым углом, хоть и решает задачу создания из таких труб компактных теплообменников, но создает еще один недостаток - в указанных углах скапливаются пылевые отложения и зола, содержащаяся в омывающих трубы воздухе или дымовых газах котла, что ухудшает эффективность работы теплообменников. В этом плане более близким к заявляемому решению является теплообменная труба [3] с круглыми ребрами, расположенными под углом к стенке (или оси) трубы, у которой угол между ребром и отогнутыми сегментами больше 90о, что уменьшает величину отложений в этой зоне при прочих равных условиях.

Цель изобретения - повышение эксплуатационной надежности предлагаемой теплообменной трубы с приварными спираль- ными ребрами и способа ее изготовления.

Сущность изобретения заключается в том, что в теплообменной трубе, содержащей преимущественно спиральные круглые ребра с отогнутыми в одну сторону параллельно оси трубы диаметрально противоположными торцовыми сегментами - в соответствии с изобретением участки ребер от основания отогнутых сегментов до трубы имеют криволинейную форму с вогнутостью со стороны сегментов.

Сущность изобретения заключается также в том, что в способе изготовления теплообменной трубы круглыми, преимущественно спиральными ребрами, при котором производят осевую подачу вращаемой трубы, тангенциальную подачу ленты с предварительным ее натяжением, нагрев трубы и ленты токами высокой частоты и сварку их давлением с приложением сварочного усилия к ленте перпендикулярно направлению ее подачи - в соответствии с изобретением величину сплавления ленты с трубой поддерживают в пределах

а ≥0,9 δ, где а - величина сплавления ленты с трубой;

δ - толщина привариваемой ленты (ребра), путем нагрева металла на свариваемых поверхностях до 1450-1550оС и поддержания сварочного усилия (осадки ребра) на уровне

Рос = (1,0-1,3) ˙Рн, где Рос - усилие осадки (прижатия при сварке) ребра;

Рн - усилие натяжения ленты, а после сварки производят отгибку диаметрально противоположных сегментных участков ребер путем протягивания оребрен- ной заготовки между двумя параллельными рабочими кромками инструмента, например фильеры.

Выполнение участков ребер от оснований сегментов до трубы криволинейной формы с вогнутостью со стороны сегментов увеличивает угол между ребром и его отогнутой частью, уменьшает отложения в этой зоне и повышает эксплуатационную надежность теплообменной трубы.

Обеспечение сплавления ленты (ребра) с трубой в пределах не менее 0,9 толщины ребра путем поддержания указанных режимов предлагаемого способа создает гарантированную прочность соединения без нарушения при последующей деформации ребра, а получение отогнутых сегментов путем протяжки оребренной заготовки между рабочими кромками инструмента позволяет получить криволинейную поверхность на участке от основания сегментов до трубы, что повышает эксплуатационную надежность теплообменной трубы.

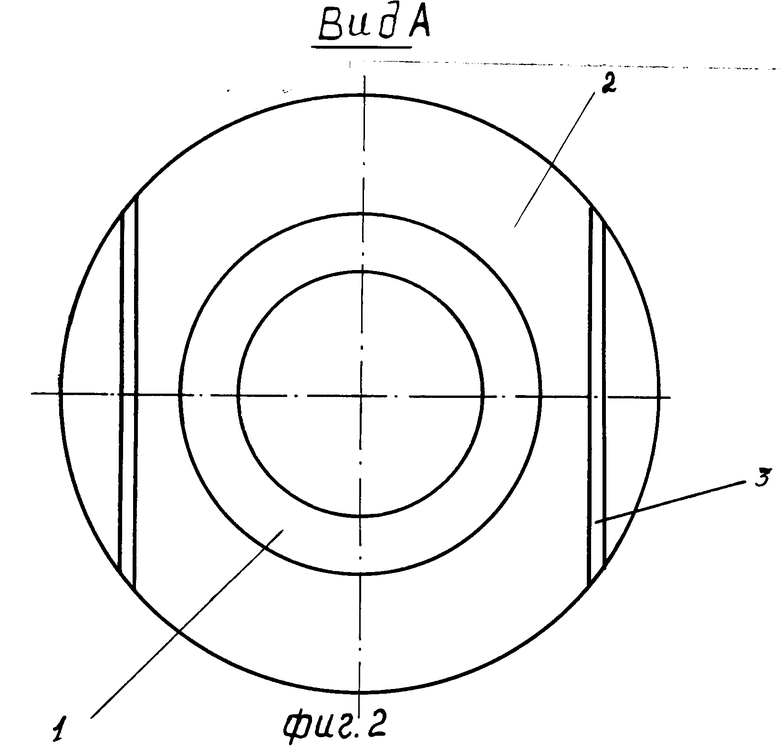

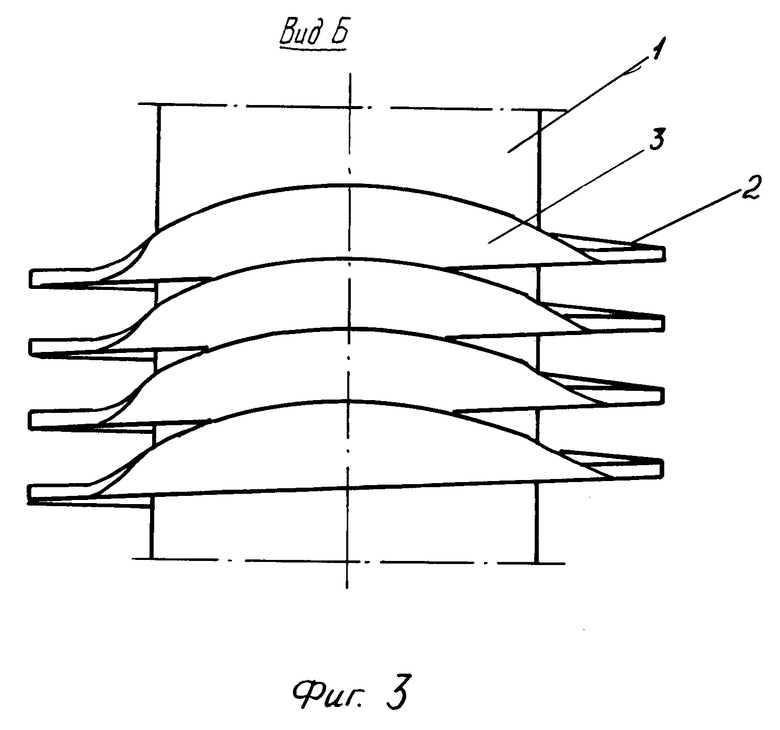

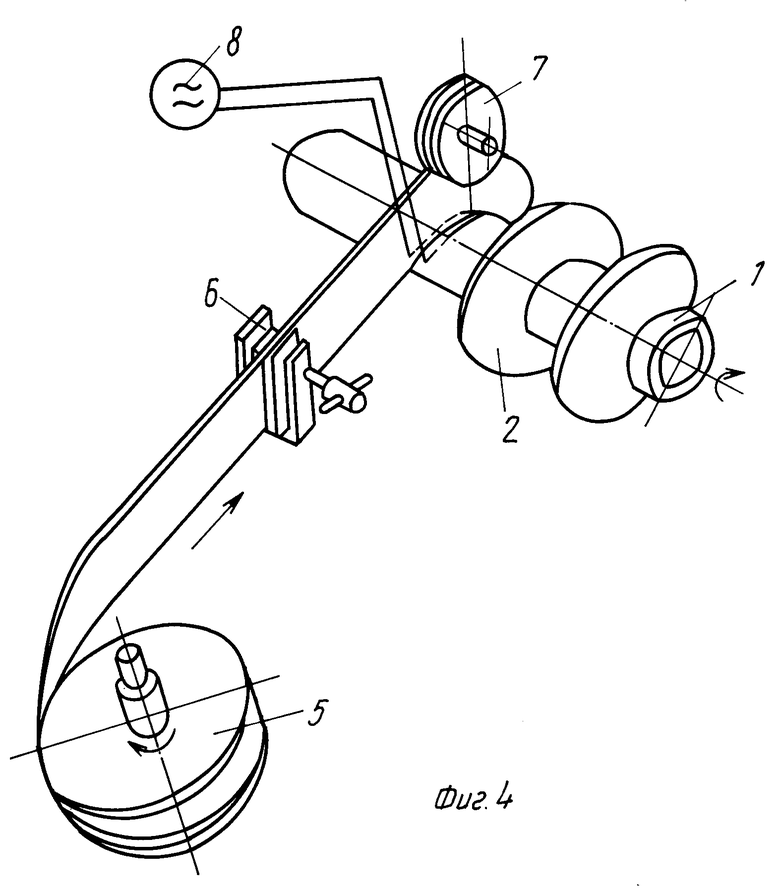

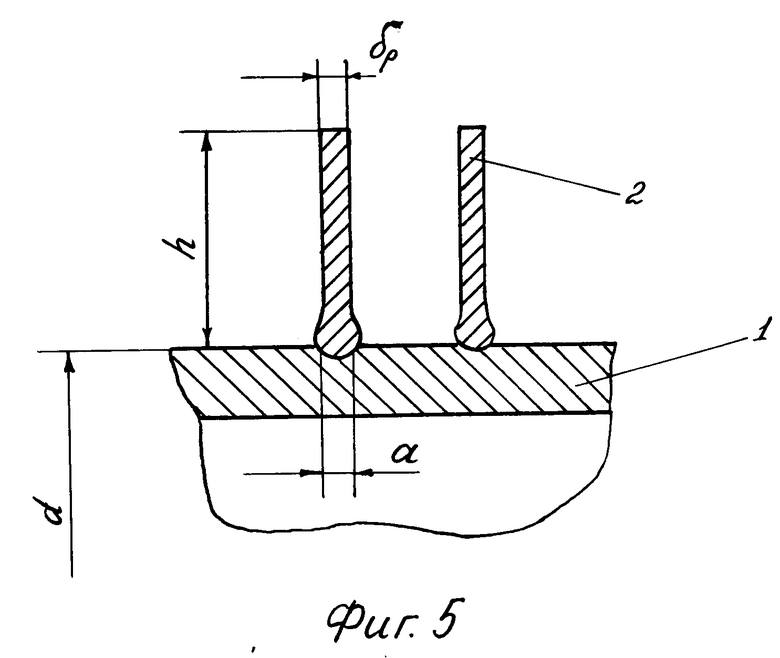

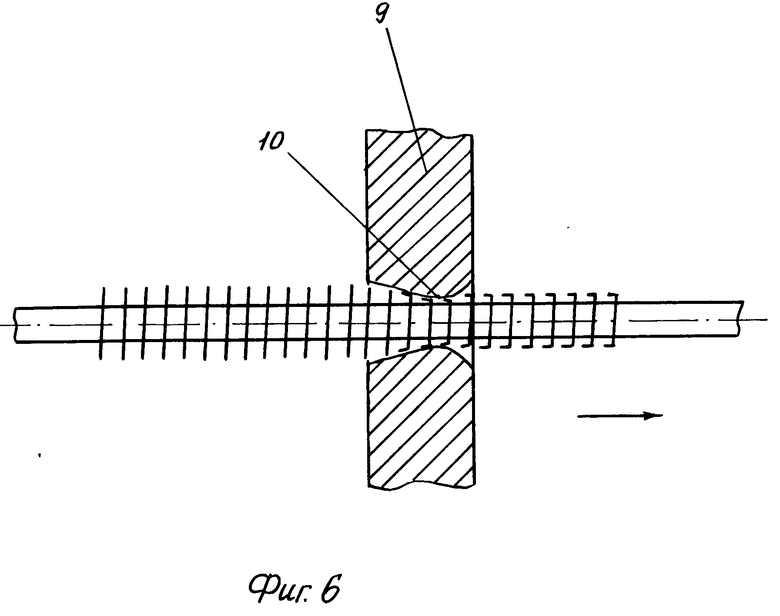

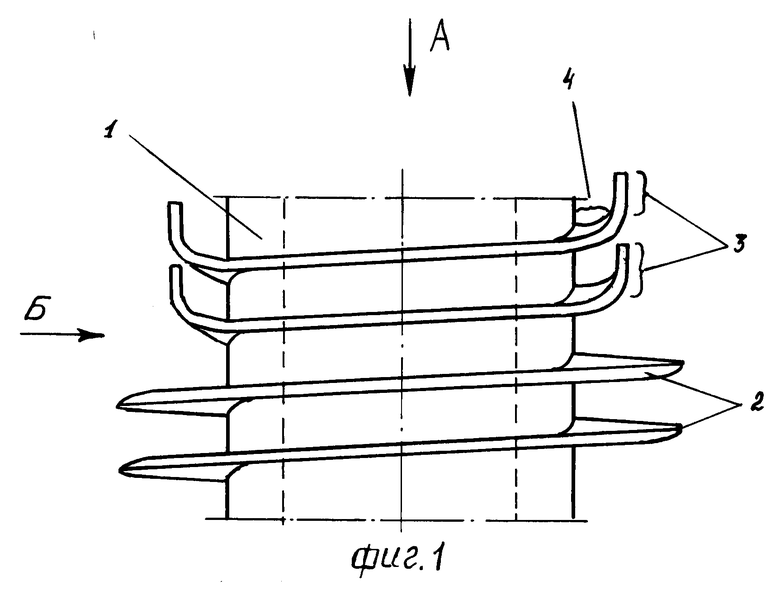

На фиг. 1 изображен фрагмент трубы со спиральными круглыми ребрами, часть которых на диаметрально противоположных торцах отогнута в одну сторону параллельно оси трубы с образованием сегментных участков; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - высокочастотная установка для приварки спиральных круглых ребер к трубе; на фиг. 5 - фрагмент продольного разреза трубы после приварки ребер, поясняющий характер приварки ребра к трубе; на фиг. 6 - схема протяжки оребренной заготовки (трубы) через фильеру для получения отогнутых сегментов на диаметрально противоположных торцах ребер.

Предлагаемая теплообменная труба содержит собственно трубу 1 с приваренными к ней спиральными круглыми ребрами 2 из ленты, имеющими на диаметрально противоположных торцах отогнутые в одну сторону и расположенные параллельно оси трубы участки 3 в виде сегмента каждый. Особенностью представленной теплообменной трубы является наличие на ребрах 2 криволинейных участков 4 между основанием сегментов 3 и трубой 1. Это отличие существенно уменьшает вероятность появления отложений в зоне отгиба сегментов 3 при эксплуатации теплообменников из таких труб в котельных агpегатах и других теплообменных установках.

Изготовление теплообменной трубы осуществляется в два этапа. Вначале изготавливается труба со спиральными ребрами на обычной установке, часть схемы которой показана на фиг. 4, по предлагаемой технологии в соответствии с изобретением. Для этого трубу 1 крепят в установке с обеспечением ее вращения и осевой подачи. Для образования ребер 2 используется лента, заправленная в подающее устройство 5 (разматыватель) и пропущенная через натяжное устройство 6. К трубе 1 лента прижимается нажимным роликом 7. Труба 1 и лента 2 подключены к высокочастотному устройству 8, обеспечивающему нагрев металла трубы 1 и ленты 2 в зоне их схождения до требуемой температуры.

Нагрев металла трубы 1 и ленты для образования ребер 2 упрощает формирование ребер 2 и требуемую деформацию ленты с помощью натяжного устройства 6 при вращении трубы 1, а прижатие ленты к трубе 1 нажимным роликом 7 обеспечивается необходимая осадка ребра 2 и требуемое сплавление его основания с трубой 1. Поддержание в вершине угла схождения ребра 2 и трубы 1 заданной температуры для оплавления и сварки металла осуществляют регулированием приведенной мощности источника, определяемой по формуле

Pпр=  где Uа - анодное напряжение;

где Uа - анодное напряжение;

Iа - анодный ток;

Vсв - скорость сварки.

Для обеспечения заданной прочности приварки ребра к трубе контролируют величину сплавления аспл в заданных пределах (см. фиг. 5). Полученную таким образом поперечно-оребренную трубу (см. фиг. 6) протаскивают через фильеру 9, которая имеет деформирующие поверхности 10, параллельные одна другой и расстояние между которыми равно получаемой ширине оребренной трубы по отогнутым участкам.

Для изготовления опытного образца теплообменника была использована труба размером d x δ = 32 х 6 мм и лента шириной h = 12 мм и толщиной δрн 1 мм.

При приварке ленты токами высокой частоты усилия натяжения ленты составила 106 кгс, а усилие осадки ленты составило 110 кгс. Процесс проводился при анодном напряжении 8,5 кВ и анодном токе 12,5 А, скорость сварки составила 9 м/мин, величина приведенной мощности при этом составила

Pпр=  =

=  12,4 кВА мин/м

12,4 кВА мин/м

В результате выбранного режима температура в углу схождения трубы и ребра по замерам с помощью оптического пирометра составила 1525оС.

После приварки ленты токами высокой частоты шаг ребра составил 11 мм, наружный диаметр поперечного оребрения 53 мм, аспл составила 1,5 мм.

Испытания на изгиб приваренных ребер показали, что прочность приварки позволяет отгибать кромки ребер без появления каких-либо дефектов в сварном шве. При этом величина аспл = 1,5 мм получилась больше, чем 0,9 δном = 0,9 мм.

Исследования показали, что увеличение величины отгиба позволяет в шахматных пучках уменьшить поперечный шаг оребренных труб S1, что приводит к увеличению компактности и интенсивности теплообмена, причем эти характеристики достигают максимального значения при величине отогнутости ребер hc = Sp - δр. При этом, несмотря на рост аэродинамического сопротивления ряда труб компактного пучка, общее сопротивление теплообменника не возрастает, поскольку число рядов труб в пучке сокращается.

При увеличении величины отгиба свыше (Sp - δр) ребра начинают перекрывать друг друга и тепловая эффективность самих ребер уменьшается.

В различных конструкциях шахматных пучков не всегда удается использовать максимальную величину отогнутости ребер и до минимума сократить шаг труб S1, так как для того, чтобы, например, можно было осуществить замену труб, расстояние между ними должно позволять производить демонтаж трубы из любого ряда. Поэтому величина отогнутости каждый раз выбирается, учитывая ограничения на величину S1, но по крайней мере

hc ≅Sp - δp.

Например, для трубы ⊘ 42 мм с оребрение δр х hp x Sp равным 1,3 х 15,5 х 8 мм для конструкции прототипа мы имеем ≥ 1+

≥ 1+  или

или

S1 ≥ 42 + 1,5 ˙ 15,5 = 66 мм, при этом величина отогнутости составит величину

hc= hp-  = 0,25

= 0,25

h = 0,25 ˙15,5 = 3,9 мм.

Для предлагаемой конструкции

S1 = d + 2(h -hc) = d + 2(hp - Sp + δp) = 42+ + 2(15,5 - 8 + 1,3) = 60 мм, а величина отогнутости hc = Sp - δp = 8 - 1,3 = 6,7 мм.

Величина температуры, которую необходимо поддерживать в вершине угла схождения ребра и трубы, определяется средней температурой жидкоплавкого состояния сталей, используемых для труб и ребер и находится в пределах 1450-1550оС, определенных опытным путем. Если указанная температура выходит за эти пределы, то не удается получить величину сплавления аспл≥ 0,9 δрн и отсутствие дефектов в сварном шве.

В опытном порядке была осуществлена приварка токами высокой частоты вышеописанных поперечных ребер с усилием осадки Рос = 95,4 кгс = 0,9Рн. Пpи этом величина сплавления ребра с трубой получилаcь равной 0,78 мм = 0,78 δрн, т.е. меньше необходимой.

Была осуществлена также приварка токами высокой частоты описанных поперечных ребер с усилием осадки Рос = 148,4 кгс= = 1,4 Рн. При этом величина сплавления ребра с трубой получилась равной 0,62 мм = =0,62 δрн, т.е. меньше необходимой.

Были осуществлены испытания на изгиб описанных поперечных ребер с величиной сплавления аспл < 0,9 δрн, а именно при аспл= = 0,85 δрн = 0,85 мм. Испытания на изгиб таких ребер показали, что при изгибе в металле сварного шва появляются трещины.

В результате принятого способа отгибки ребер - протягиванием через фильеру значительно повысилась производительность труда при их изготовлении.

Проектные проработки котла-утилизатора для мощной парогазовой установки ПГУ-800 из оребренных труб показали, что переход от обычных оребренных труб ⊘ 42 мм с оребрением 1,3 х 15,5 х 8 мм к предлагаемым позволяет уменьшить поперечный шаг труб в пучке S1 = 160 мм до S1 = 135 мм, при этом расход металла сокращается на 15%, габариты уменьшаются в 1,5 раза и аэродинамическое сопротивление сохраняется неизменным (даже несколько снижается).

На приведенном примере видно, что предлагаемый теплообменник более эффективен и компактен, чем прототип. Эта эффективность фактически еще больше указанной в связи с криволинейной формой ребер в предлагаемом теплообменнике. Такая геометрия ребер обеспечивает дополнительную компактность.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННАЯ СЕКЦИЯ | 2001 |

|

RU2213920C2 |

| ТЕПЛООБМЕННИК, СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗМЕЕВИКОВ КОНВЕКТИВНОЙ ПОВЕРХНОСТИ ТЕПЛООБМЕННИКА И УСТРОЙСТВО ДЛЯ ГИБКИ ОРЕБРЕННЫХ ТРУБ ПРИ ОСУЩЕСТВЛЕНИИ ЭТОГО СПОСОБА | 1998 |

|

RU2150061C1 |

| КОНВЕКТИВНАЯ ПОВЕРХНОСТЬ НАГРЕВА, СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ КОНВЕКТИВНОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ГИБКИ ОРЕБРЕННЫХ ТРУБ | 1993 |

|

RU2061945C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1990 |

|

RU2013748C1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 1999 |

|

RU2177133C2 |

| Способ изготовления трубы со спиральным оребрением | 1987 |

|

SU1463368A1 |

| Способ изготовления теплообменника | 1990 |

|

SU1765678A1 |

| ТЕПЛООБМЕННИК | 1990 |

|

SU1722122A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОРЕБРЕНИЯ ТЕПЛООБМЕННИКОВ | 2003 |

|

RU2248259C1 |

| АВТОМАТИЧЕСКАЯ СВАРОЧНАЯ МАШИНА ДЛЯ ПРОДОЛЬНОГО ОРЕБРЕНИЯ ТРУБ | 2021 |

|

RU2785395C1 |

Использование: для теплообменников с повышенной тепловой эффективностью, например, для котельных агрегатов. Сущность изобретения: теплообменная труба 1 содержит спиральные круглые ребра 2. С диаметрально противоположных сторон ребер 2 расположены отогнутые торцовые сегменты 3. При изготовлении трубы производят осевую подачу вращаемой трубы, тангенциальную подачу ленты с предварительным ее натяжением, нагрев трубы до 1450-1550°С и сварку их давлением с приложением сварочного усилия к ленте перпендикулярно направлению ее подачи, составляющим 1,0-1,3 усилия натяжения ленты. 2 с.п. ф-лы, 6 ил.

ТЕПЛООБМЕННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ спирального оребрения труб | 1985 |

|

SU1296341A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-02-09—Публикация

1989-11-03—Подача