to to

00

оо

Изобретение относится к конструкциям устройств для наплавки, имеющих возможность регулирования состава наплавленного металла.

Известно устройство для наплавки, позволяющее регулировать химический состав наплавленного металла с .учетом изменения скорости подачи электрода. Устройство снабжено преобразователями, определяющими степень легирования и соединенными со сравнивающими и программными устройствами 1.

Наиболее близким к предлагаемому является устройство для электродуговой наплавки слоя переменного химического состава несколькими электродами, позволяющееизменять в процессе наплавки скорости их подачи. Устройство состоит из исполнительных механизмов, содержащих звенья для регулирования скоростей подачи электродов, датчи1 и скорости, программное устройство, изменяющее скорость подачи электродов в соответствии с программой, сравнивающие устройства 2.

Недостатком известных устройств является невозможность регулирования величины переходного участка при наплавке поверхности переменного состава.

Цель изобретения - повыщение качества наплавки.

Поставленная цель достигается за счет того, что в устройство введены суммирующедифференцирующий блок, ограничитель напряжения и коммутатор, а сварочная ванна представлена электрической моделью, выполненной в виде апериодического звена, при этом суммирующе-дифференцирующий блок подключен к выходу программного блока и к одному из входов элемента сравнения, к другому входу элемента сравнения подключен выход апериодического звена, а выход элемента сравнения подключен к коммутатору, причем входы ограничителя напряжения подключены к выходам суммирующе-дифференцирующего блока и блока регулирования режимов наплавки, другой выход последнего подключен к коммутатору.

В процессе изменения количества легирующих, вводимых в сварочную ванну/ закон изменения химического состава щва отливается от закона изменения количества вводимых легирующих. Это связано с буферным влиянием объема сварочной ванны.

В связи с тем, что контролировать химический состав жидкого металла сварочной ванны в процессе наплавки практически невозможно из-за высокой температуры, щлаковой защиты, малого времени существования ванны и других факторов, характер изменения состава щва наиболее удобно анализировать на электрической модели. Выбрав структурную схему модели и масщтабные коэффициенты, можно с достаточной точностью смоделировать процессы в сварочной ванне. В качестве модели сварочной ванны выбрано апериодическое звено. Регулируя скорость изменения напряжения на входе апериодического звена и его постоянную времени (аналогично для сварочной ванны - скорость изменения количества подаваемых в ванну легирующих элементов и объем ванны при постоянной скорости кристаллизации), можно вызывать

увеличение различий между входным и выходным напряжениями с увеличением регулируемых параметров. Устранить эти различия можно, изменив против требуемого количество легирующих, вводимых в сварочную ванну, на величину, пропорциональную первой производной от требуемого закона изменения состава. При этом количество легирующих, подаваемых в сварочную ванну, необходимо увеличить на эту величину при повыщении степени легирования и уменьQ щить при снижении.

. Поэтому в устройство регулирования количества легирующих, подаваемых в сварочную ванну, введено суммирующе-дифференцирующее звено (блок 4), на выходе которого появляется сигнал ,-Ul4-K2-,

5 управляющий работой механизмов подачи электродных и присадочных материалов. При этом второе слагаемое в полученной формуле и есть тот сигнал, который изменяет количество легирующих, подаваемых в сварочную ванну против требуемого, что

0 позволяет устранить буферное влияние сварочной ванны и исключить переходной участок.

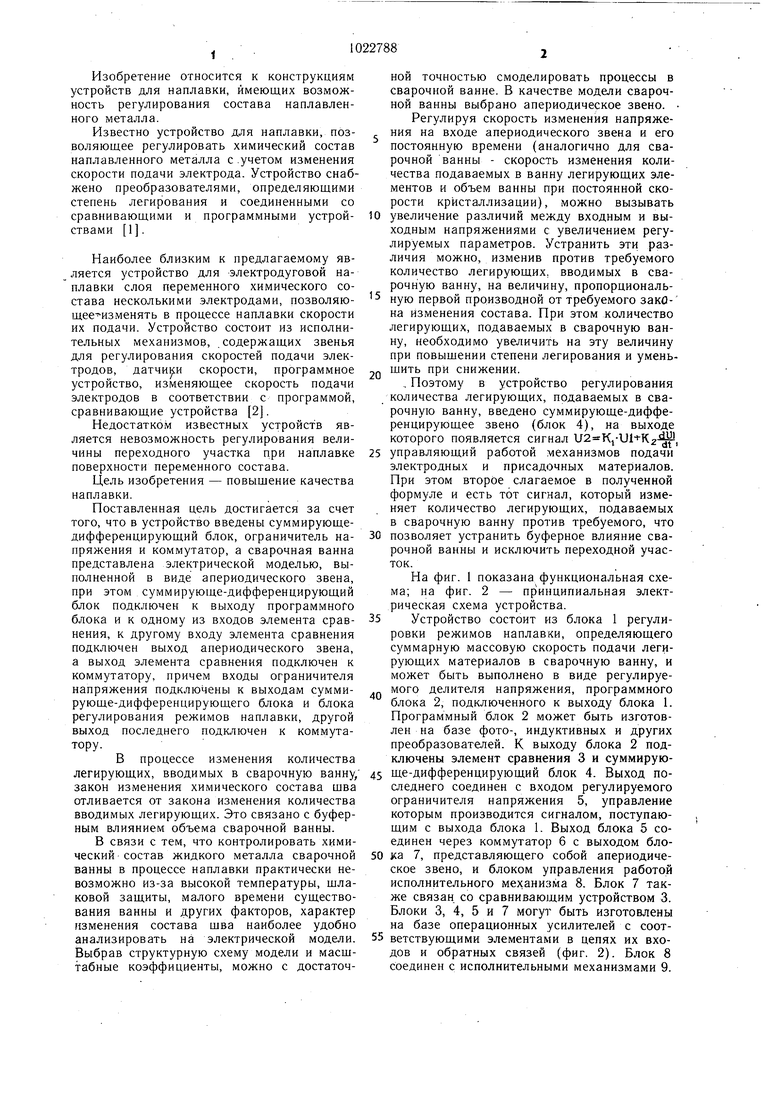

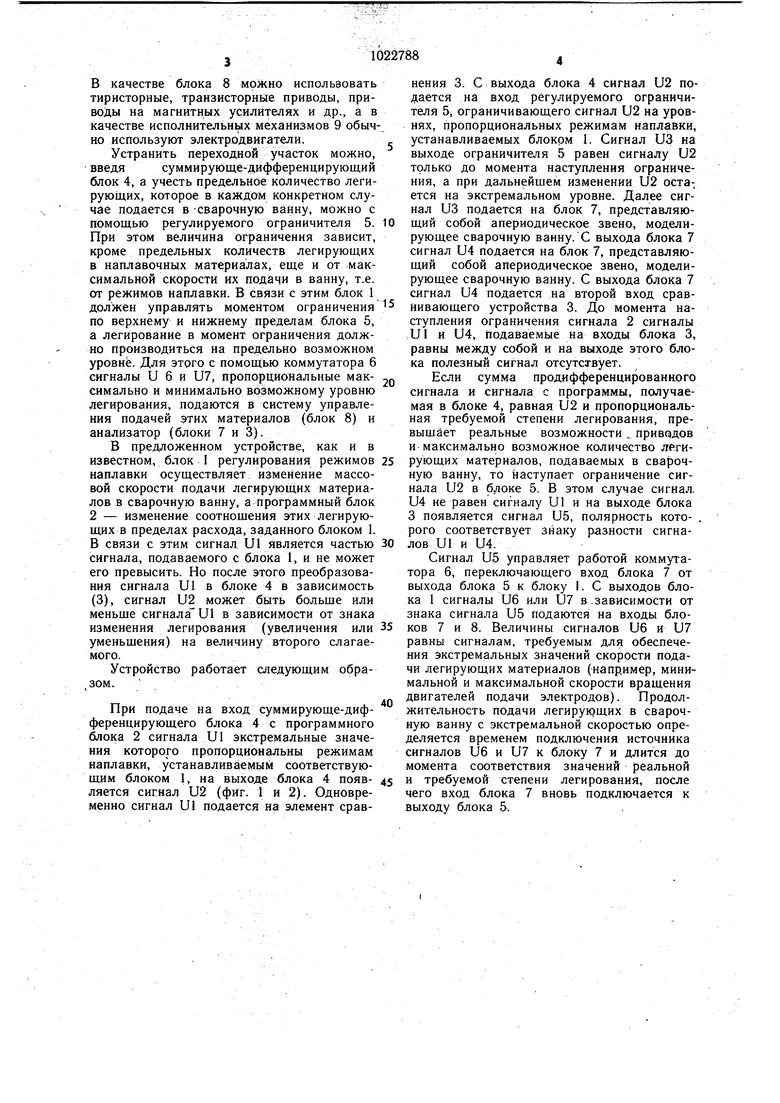

На фиг. 1 показана функциональная схема; на фиг. 2 - принципиальная электрическая схема устройства.

5 Устройство состоит из блока 1 регулировки режимов наплавки, определяющего суммарную массовую скорость подачи легирующих материалов в сварочную ванну, и может быть выполнено в виде регулируемого делителя напряжения, программного блока 2, подключенного к выходу блока 1. Программный блок 2 может быть изготовлен на базе фото-, индуктивных и других преобразователей. К выходу блока 2 подключены элемент сравнения 3 и суммирую5 ще-дифференцирующий блок 4. Выход последнего соединен с входом регулируемого ограничителя напряжения 5, управление которым производится сигналом, поступающим с выхода блока 1. Выход блока 5 соединен через коммутатор 6 с выходом блока 7, представляющего собой апериодическое звено, и блоком управления работой исполнительного механизма 8. Блок 7 также связац со сравнивающим устройством 3. Блоки 3, 4, 5 и 7 могут быть изготовлены на базе операционных усилителей с соответствующими элементами в цепях их входов и обратных связей (фиг. 2). Блок 8 соединен с исполнительными механизмами 9. В качестве блока 8 можно использовать тиристорные, транзисторные приводы, приводы на магнитных усилителях и др., а в качестве исполнительных механизмов 9 обычно используют электродвигатели. Устранить переходной участок можно, введясуммирующе-дифференцирующий блок 4, а учесть предельное количество легирующих, которое в каждом конкретном случае подается в -сварочную ванну, можно с помощью регулируемого ограничителя 5. При этом величина ограничения зависит, кроме предельных количеств легирующих в наплавочных материалах, еще и от максимальной скорости их подачи в ванну, т.е. от режимов наплавки. В связи с этим блок 1 должен управлять моментом ограничения по верхнему и нижнему пределам блока 5, а легирование в момент ограничения должно производиться на предельно возможном уровне. Для этого с помощью коммутатора 6 сигналы и 6 и U7, пропорциональные максимально и минимально возможному уровню легирования, подаются в систему управления подачей этих материалов (блок 8) и анализатор (блоки 7 и 3). В предложенном устройстве, как и в известном, блок 1 регулирования режимов наплавки осуществляет изменение массовой скорости подачи легирующих материалов в сварочную ванну, а программный блок 2 изменение соотнощения этих легирующих в пределах расхода, заданного блоком 1. В связи с этим сигнал U1 является частью сигнала, подаваемого с блока I, и не может его превысить. Но после этого преобразования сигнала U1 в блоке 4 в зависимость (3), сигнал U2 может быть больще или меньще сигнала U1 в зависимости от знака изменения легирования (увеличения или уменьщения) на величину второго слагаемого. Устройство работает следующим обра зом. При подаче на вход суммирующе-дифференцируЮщего блока 4 с программного блока 2 сигнала U1 экстремальные значения которого пропорциональны режимам наплавки, устанавливаемым соответствующим блоком 1, на выходе блока 4 появляется сигнал U2 (фиг. 1 и 2). Одновременно сигнал U1 подается на элемент сравнения 3. С выхода блока 4 сигнал U2 подается на вход регулируемого ограничителя 5, ограничивающего сигнал U2 на уровнях, пропорциональных режимам наплавки, устанавливаемых блоком 1. Сигнал LJ3 на выходе ограничителя 5 равен сигналу U2 только до момента наступления ограничения, а при дальнейщем изменении U2 оста-, ется на экстремальном уровне. Далее сигнал из подается на блок 7, представляющий собой апериодическое звено, моделирующее сварочную ванну. С выхода блока 7 сигнал U4 подается на блок 7, представляющий собой апериодическое звено, моделирующее сварочную ванну. С выхода блока 7 сигнал U4 подается на второй вход сравнивающего устройства 3. До момента наступления ограничения сигнала 2 сигналы U1 и U4, подаваемые на входы блока 3, равны между собой и на выходе этого блока полезный сигнал отсутствует. Если сумма продифференцированного сигнала и сигнала с программы, получаемая в блоке 4, равная U2 и пропорциональная требуемой степени легирования, иревышйет реальные возможности . приводов и максимально возможное количество легирующих материалов, подаваемых в сварочную ванну, то Наступает ограничение сигнала U2 в блоке 5. В этом случае сигнал. U4 не равен сигналу U1 и на выходе блока 3 появляется сигнал U5, полярность кото- . рого соответствует знаку разности сигналов U1 и U4. Сигнал U5 управляет работой коммутатора 6, переключающего вход блока 7 от выхода блока 5 к блоку i. С выходов блока 1 сигналы U6 или U7 в .зависимости от знака сигнала U5 подаются на входы блоков 7 и 8. Величины сигналов U6 и U7 равны сигналам, требуемым для обеспечения экстремальных значений скорости подачи легирующих Материалов (например, минимальной и максимальной скорости вращения двигателей подачи электродов). Продолжительность подачи легирук щих в сварочную ванну с экстремальной скоростью определяется временем подключения источника сигналов U6 и U7 к блоку 7 и длится до момента соответствия значений реальной и требуемой степени легирования, после чего вход блока 7 вновь подключается к выходу блока 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наплавки | 1977 |

|

SU1050827A1 |

| СИСТЕМА ОБРАБОТКИ СИГНАЛОВ | 2006 |

|

RU2326359C1 |

| МОДУЛЯЦИОННЫЙ РАДИОМЕТР | 1991 |

|

RU2022286C1 |

| Устройство для решения дифференциальных уравнений в частных производных | 1990 |

|

SU1734103A1 |

| Устройство для контроля сплошности потока жидкости в трубопроводе | 1989 |

|

SU1698742A1 |

| Устройство для контроля качества электрического соединения электропроводящих материалов | 1989 |

|

SU1661637A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМОЙ С ВЯЗКОУПРУГОЙ КИНЕМАТИЧЕСКОЙ СВЯЗЬЮ | 2010 |

|

RU2446552C2 |

| Нелинейное корректирующее устройство | 1990 |

|

SU1755255A1 |

| Устройство для дифференциально-фазной защиты электроустановки | 1988 |

|

SU1601684A1 |

| СПОСОБ ФОРМИРОВАНИЯ ЦИФРОАНАЛОГОВОГО АДАПТИВНОГО СИГНАЛА СТАБИЛИЗАЦИИ УГЛОВОГО ПОЛОЖЕНИЯ ЛЕТАТЕЛЬНОГО АППАРАТА ПО КУРСУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491600C1 |

УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ХИМИЧЕСКОГО СОСТАВА НАПЛАВЛЯЕМОГО МЕТАЛЛА, содержащее исполнительный механизм для подачи электродного и присадочного материалов в сварочную ванну с блоком управления. подключенным к блоку регулирования режимов наплавки,программный блок и элемент сравнения, отличающееся тем, что, с целью повышения качества наплавки, в устройство введены суммирующе-дифференцирующий блок, ограничитель напряжения и коммутатор, а сварочная ванна представлена электрической моделью, выполненной в виде апериодического звена, при этом суммирующе-дифференцирующий блок прдключен k выходу программного блока и к одному из входов элемента сравнения, к другому входу элемента сравнения подключен выход апериодического звена, а выход элемента сравнения подключен к коммутатору, причем входы ограничителя напряжения подключены к выходам суммирующе-дифференцирующего блока и блока регулиро9 вания режимов наплавки, другой выход по(Л следнего подключен к коммутатору.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРИМЕНЕНИЕ 3-АЛЬФА-АНДРОСТЕНДИОЛА, НЕОБЯЗАТЕЛЬНО В СОЧЕТАНИИ С ИНГИБИТОРОМ ФОСФОДИЭСТЕРАЗЫ 5, ПРИ ЛЕЧЕНИИ ПОЛОВОЙ ДИСФУНКЦИИ | 2007 |

|

RU2464027C2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| «Автоматическая сварка, 1978, № 3, с | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1983-06-15—Публикация

1979-07-10—Подача