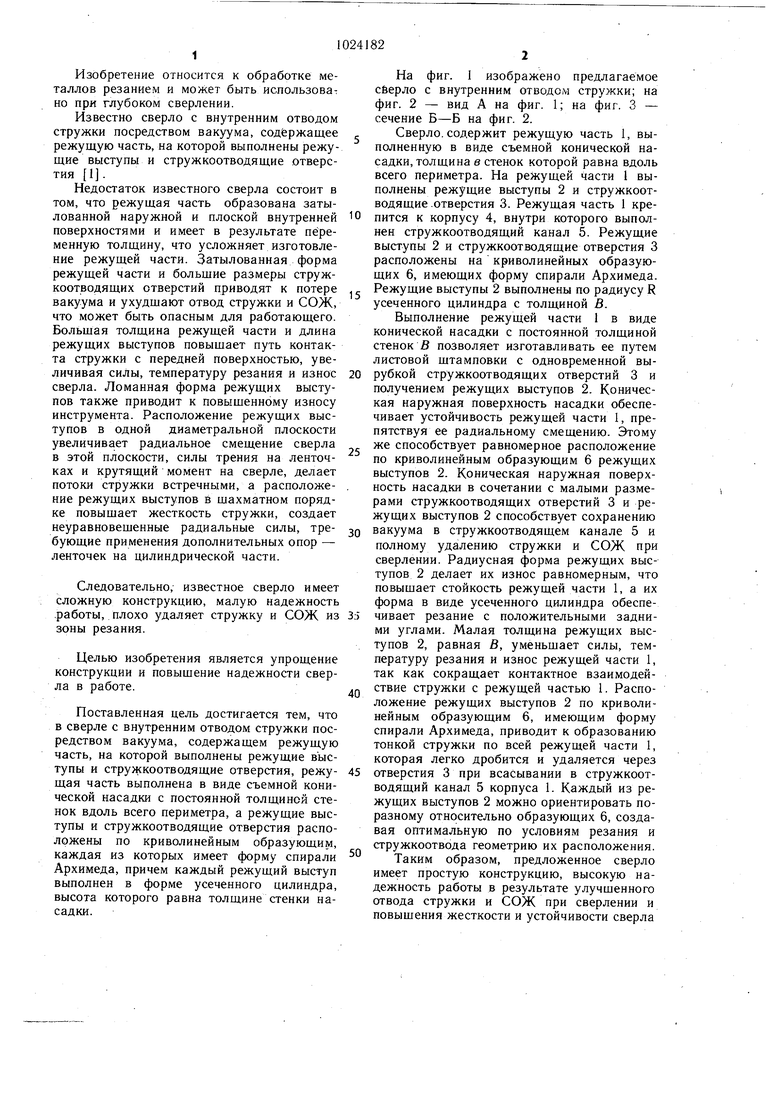

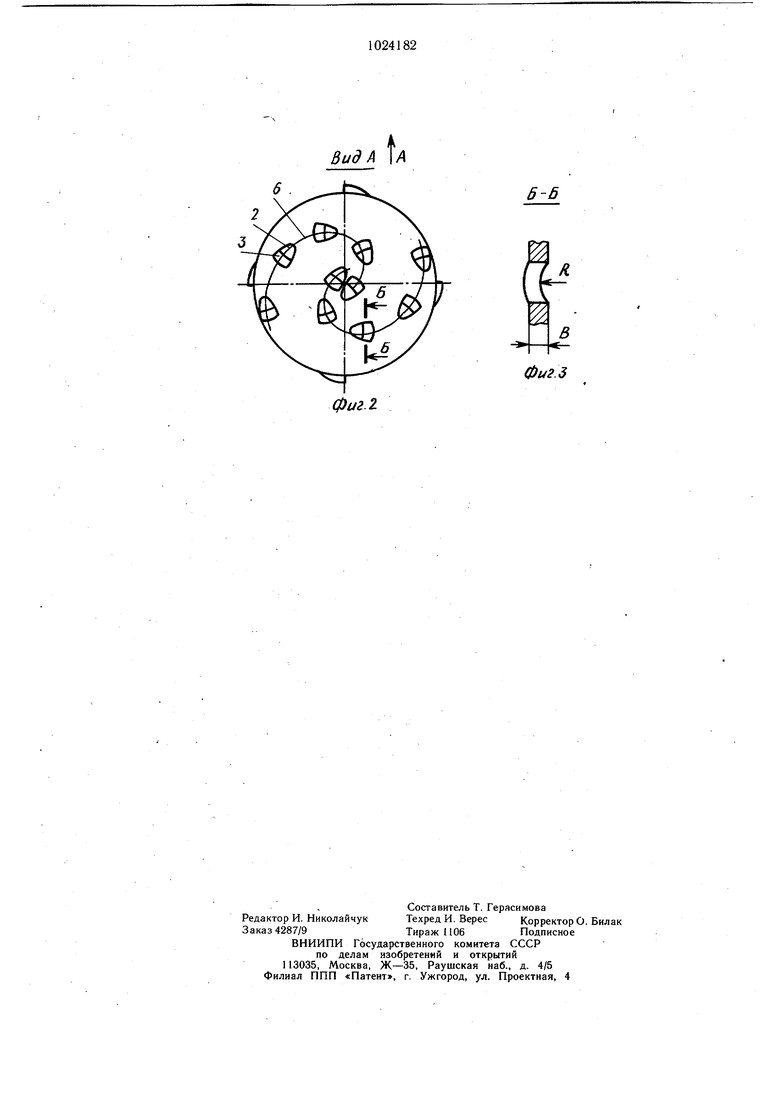

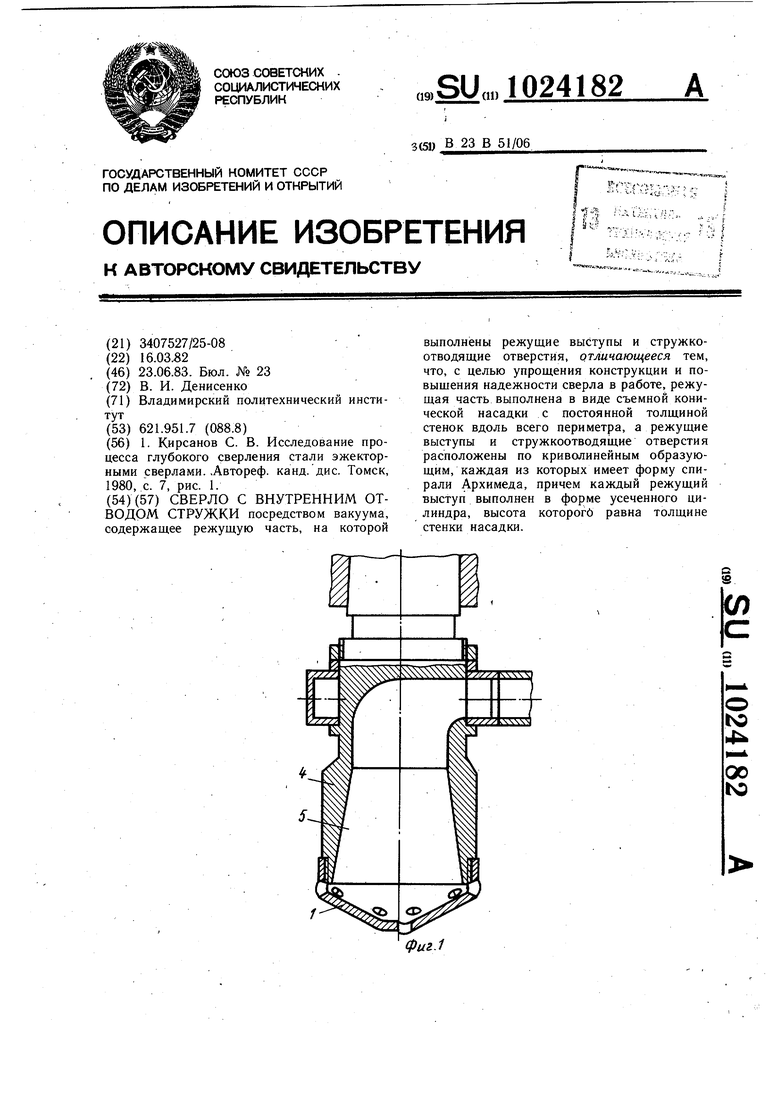

Изобретение относится к обработке металлов резанием и может быть использова но при глубоком сверлении. Известно сверло с внутренним отводом стружки посредством вакуума, содержащее режущую часть, на которой выполнены режущие выступы и стружкоотводящие отверстия 1. Недостаток известного сверла состоит в том, что режущая часть образована затылованной наружной и плоской внутренней поверхностями и имеет в результате переменную толщину, что усложняет изготовление режущей части. Затылованная форма режущей части и больщие размеры стружкоотводящих отверстий приводят к потере вакуума и ухудщают отвод стружки и СОЖ, что может быть опасным для работающего. Больщая толщина режущей части и длина режущих выступов повыщает путь контакта стружки с передней поверхностью, увеличивая силы, температуру резания и износ сверла. Ломанная форма режущих выступов также приводит к повыщенному износу инструмента. Расположение режущих выступов в одной диаметральной плоскости увеличивает радиальное смещение сверла -.4 ,.„ в этой плоскости, силы трения на ленточках и крутящий момент на сверле, делает потоки стружки встречными, а расположение режущих выступов в щахматном порядке повыщает жесткость стружки, создает неуравновещенные радиальные силы, требующие применения дополнительных опор - ленточек на цилиндрической части. Следовательно, известное сверло имеет сложную конструкцию, малую надежность .работы, плохо удаляет стружку и СОЖ из зоны резания. Целью изобретения является упрощение конструкции и повыщение надежности сверла в работе. Поставленная цель достигается тем, что в сверле с внутренним отводом стружки посредством вакуума, содержащем режущую часть, на которой выполнены режущие выступы и стружкоотводящие отверстия, режущая часть выполнена в виде съемной конической насадки с постоянной толщиной стенок вдоль всего периметра, а режущие выетупы и стружкоотводящие отверстия расположены по криволинейным образующим, каждая из которых имеет форму спирали Архимеда, причем каждый режущий выступ выполнен в форме усеченного цилиндра, высота которого равна толщине стенки наНа фиг. 1 изображено предлагаемое сберло с внутренним отводом стружки; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2. Сверло, содержит режущую часть 1, выполненную в виде съемной конической насадки, толщина в стенок которой равна вдоль всего периметра. На режущей части 1 выполнены режущие выступы 2 и стружкоотводящие .отверстия 3. Режущая часть 1 крепится к корпусу 4, внутри которого выполнен стружкоотводящий канал 5. Режущие выступы 2 и стружкоотводящие отверстия 3 расположены на криволинейных образующих 6, имеющих форму спирали Архимеда, Режущие выступы 2 выполнены по радиусу R усеченного цилиндра с толщиной В. Выполнение режущей части 1 в виде конической насадки с постоянной толщиной стенок fi позволяет изготавливать ее путем листовой щтамповки с одновременной вырубкой стружкоотводящих отверстий 3 и получением режущих выступов 2. Коническая наружная поверхность насадки обеспечивает устойчивость режущей части 1, препятствуя ее радиальному смещению. Этому же способствует равномерное расположение JJQ криволинейным образующим 6 режущих выступов 2. Коническая наружная поверхность насадки в сочетании с малыми размерами стружкоотводящих отверстий 3 и режущих выступов 2 способствует сохранению вакуума в стружкоотводящем канале 5 и полному удалению стружки и СОЖ при сверлении. Радиусная форма режущих выступов 2 делает их износ равномерным, что повыщает стойкость режущей части 1, а их форма в виде усеченного цилиндра обеспечивает резание с положительными задними углами. Малая толщина режущих выступов 2, равная В, уменьщает силы, температуру резания и износ режущей части 1, так как сокращает контактное взаимодействие стружки с режущей частью 1. Расположение режущих выступов 2 по криволинейным образующим 6, имеющим форму спирали Архимеда, приводит к образованию тонкой стружки по всей режущей части 1, которая легко дробится и удаляется через отверстия 3 при всасывании в стружкоотводящий канал 5 корпуса 1. Каждый из режущих выступов 2 можно ориентировать поразному относительно образующих 6, создавая оптимальную по условиям резания и стружкоотвода геометрию их расположения. Таким образом, предложенное сверло имеет простую конструкцию, высокую надежность работы в результате улучшенного отвода стружки и СОЖ при сверлении и повышения жесткости и устойчивости сверла

Вид f( М

.

6-6

Фи2:з

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРЛО ОДНОСТОРОННЕГО РЕЗАНИЯ И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2101141C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ И СВЕРЛО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156180C2 |

| СВЕРЛИЛЬНЫЙ ИНСТРУМЕНТ | 1995 |

|

RU2159167C2 |

| Сверло одностороннего резания | 1988 |

|

SU1690963A1 |

| СВЕРЛО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ РЕЖУЩИХ ПЛАСТИН И ЕГО КОРПУС С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2019 |

|

RU2693225C1 |

| Хирургическое сверло | 1989 |

|

SU1718851A1 |

| Сверло-зенковка | 1990 |

|

SU1804960A1 |

| Эжекторное сверло | 1982 |

|

SU1077718A1 |

| Однокромочное сверло | 1981 |

|

SU975240A2 |

| Двухлезвийное твердосплавное спиральное сверло | 1972 |

|

SU469545A1 |

СВЕРЛО С ВНУТРЕННИМ ОТВОДОМ СТРУЖКИ посредством вакуума, содержащее режущую часть, на которой выполнены режущие выступы и стружкоотводящие отверстия, отличающееся тем, что, с целью упрощения конструкции и повыщения надежности сверла в работе, режущая часть выполнена в виде съемной конической насадки с постоянной толщиной стенок вдоль всего периметра, а режущие выступы и стружкоотводящие отверстия расположены по криволинейным образующим, каждая из которых имеет форму спирали Архимеда, причем каждый режущий выступ выполнен в форме усеченного цилиндра, высота которогб равна толщине стенки насадки. 1С 4 00 1C

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кирсанов С | |||

| В | |||

| Исследование процесса глубокого сверления стали эжекторными сверлами | |||

| Лвтореф | |||

| канд.дис | |||

| Томск, 1980, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-06-23—Публикация

1982-03-16—Подача