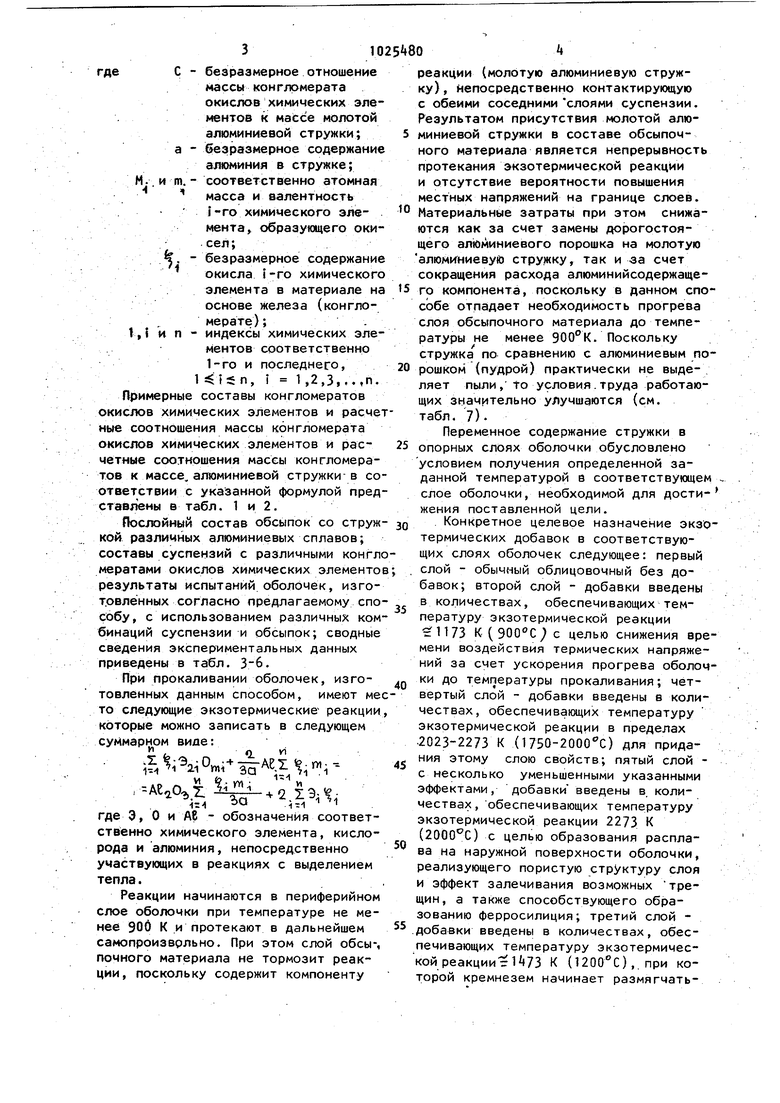

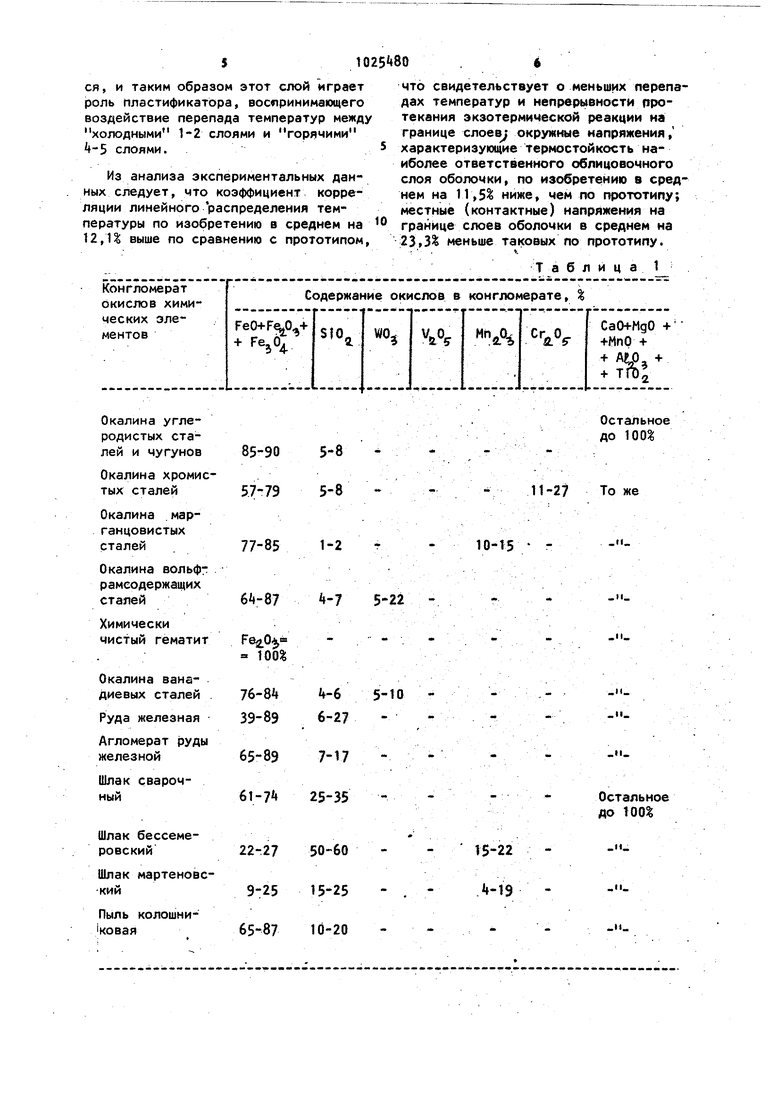

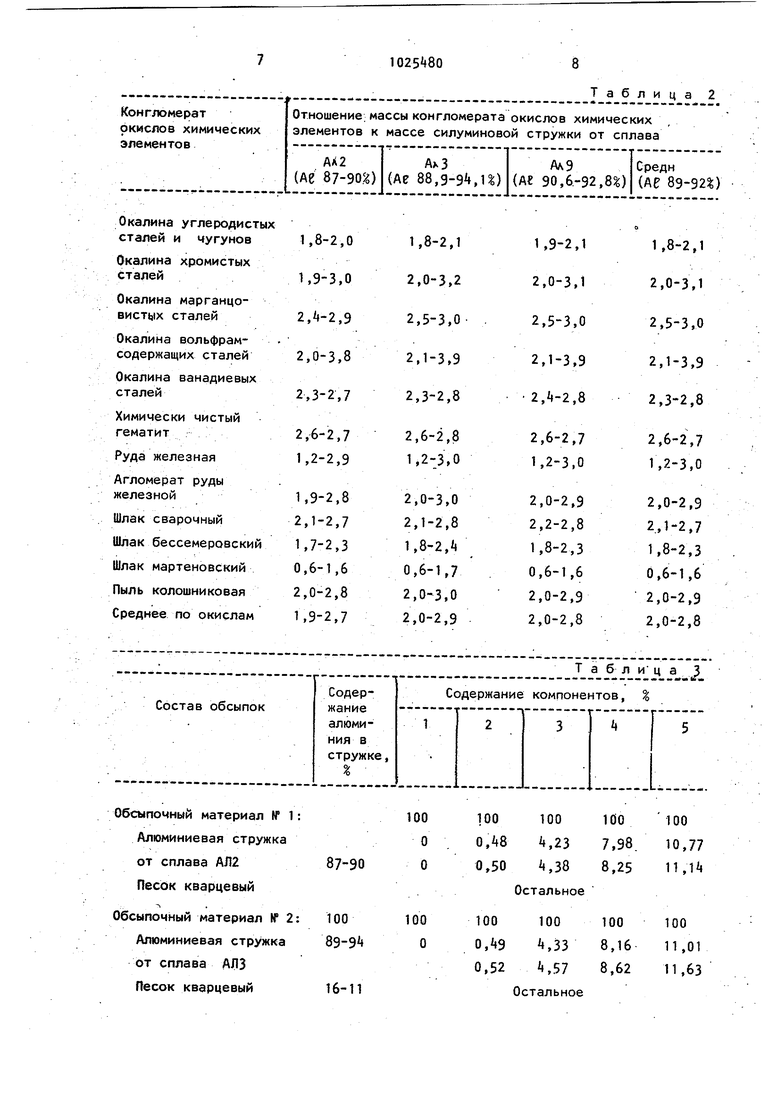

Изобретение относится к литью по выплавляемым моделям и может быть ис пользовано при изготовлении оболочко вых форм по выплавляемым моделям, прокаливаемых и заливаемых без опорного наполнителя. Наиболее близким к изобретению по технической сущности и достигаемо му эффекту, является способ изготовле ния оболочковых форм по выплавляемым модулям, который включает послойное нанесение на блок выплавляемых моделей огнеупорной суспе нзии на этилси ликате и с экзотермической добавкой, послойную обсыпку огнеупорным материалом, сушку каждого слоя и обжиг оболочковых форм. В качестве экзотермической добавки суспензия содержит 3-12 мас.% алюминиевого порошка и мас. окалины. При обжиге форм, полученных известным способом, при 900-1000 С алюминиевый порошок и окалина вступают между собой в реакцию, сопровождающую ся выделением тепла. При этом достигается повышение прочности форм, образование соединений на основе алюмосиликатов натрия и железа, повышается трещиноустойчивость форм за счет меньшего теплового расширения оболочек, сокращается цикл обжига благодаря выделяющемуся при реакции теплу Недостатками известного способа являются наличие расслоения и разруше ния оболочковых форм, значительные ма териальные и энергозатраты, неудовле ворительные условия труда. Указанное разрушение оболочковых форм обусловлено тем, что в процессе протекания экзотермической реакции встречаются барьеры в виде слоев обсыпочнрго инертного материала, При подходе к каждому слою обсыпочнрго материала фронта экзотермической реакции происходит остановка последней, и в следующем слое суспен зии реакция начинается лишь после того, как встретившийся слой обсыпоч ного материала прогреется до необходимой температуры. Таким образом, экзотермическая реакция протекает не равномерно, а скачками, и это при водит к местному повышению напряжений на границе слоев и, как следствие, к образованию трещин и последую щим расслоению и разрушению оболочковых форм. При этом отмечено повыше ние материальных и энергозатрат за счет дороговизны алюминийсодержащего компонента (алюминиевого порошка) и его перерасхода на прогрев обсыпочного материала; Кроме того, известный способ ухудшает условия труда работающих из-за значительного пыления алюминиевой пудры (порошка), используемого в составе суспензии. Цель изобретения - улучшение качества оболочек за счет снижения напряжений в облицовочном слое и на границе опорных слоев и уменьшение энергозатрат при прокалке форм. Поставленная цель достигается тем, что согласно способу изготовления многослойных оболочковых форм по выплавляемым моделям, включающему послойное нанесение на блок выплавляемых моделей огнеупорной суспензии на этилсиликате и с экзотермической добавкой, послойную обсыпку огнеупорным материалом, сушку каждого обжиг оболочковых форм, при формообразовании слоев, начиная со второго, в обсыпочный огнеупорный материал вводят 0,8-11,63 масД экзотермического материала в виде молотой алюминиевой стружки, а в качестве экзотермической добавки в огнеупорной суспензии используют 280 мас. материала на основе окислов железа. С целью получения качественных опорных слоев за счет снижения перепзда температур между соседними слоями используют алюминиевую стружку с содержанием алюминия в пределах 87-9 и зернистостью 0,63-1,0 мм. Кроме того, с целью получения качественных опорных слоев за смет достижения заданной температуры экзотермической реакции в качестве материала на основе окислов железа используют гематит или железную руду, или окалину углеродистой или легированной стали, или шлак металлургического производства, или колошниковую пыль. При этом оптимальное соотношение между экзотермическими компонентами и обсыпке и в суспензии определяется из условия соблюдения стехиометрического соотношения между этими компонентами в соответствии с формулой - iblil iri i 9.Г 4,3 lo где С - безразмерное отношение массы конгломерата окислов химических эле . ментов к массе молотой алюминиевой стружки; а - безразмерное содержание алюминия в стружке; М..и т. - соответственно атомная масса и валентность 1-го химического элемента, образующего окисел;. - безразмерное содержание окисла i-ro химического злемента в материале на основе железа (конгломерате); . 1,1 и п - индексы химических элементов соответственно 1-го и последнего, , i Ь2,3,,.,п. Примерные составы конгломератов окислов химических элементов и расчет ные соотношения массы конгломерата окислов химических элементов и расчетные соотношения массы коигломератов к массе, алюминиевой стружки-в соответствии с указанной формулой представлены в табл. 1 и 2. Послойный состав обсыпок со струж кой различных алюминиевых сплавов; составы суспензий с различными конгло мератами окислов химических элементо результаты испытаний оболочек, изготовленных согласно предлагаемому спо собу, с использованием различных ком бинаций суспензии и обсыпок; сводные сведения экспериментальных данных приведены в табл. 3-6. При прокаливании оболочек, изготовленных данным способом, имеют ме то следующие экзотермические реакции которые можно записать в следующем суммарном виде: |,,АеД,п,;- °4 2,, где Э, О и А - обозначения соответственно химического элемента, кислорода и алюминия, непосредственно участвующих в реакциях с выделением тепла. Реакции начинаются в периферийном слое оболочки при температуре не менее 900 К и протекают в дальнейшем самопроизврльно. При этом слой обсы-, почного материала не тормозит реакции, поскольку содержит компоненту o реакции (молотую алюминиевую стружку) , непосредственно контактирующую с обеими соседними слоями суспензии. Результатом присутствия молотой алюминиевой стружки в составе обсыпомного материала является непрерывность протекания экзотермической реакции и отсутствие вероятности повышения местных напряжений на границе слоев. Материальные затраты при этом снижаются как за счет замены дорогостоящего алюминиевого порошка на молотую алюми ниевуй стружку, так и -за счет сокращения расхода алюминиисодержащего компонента, поскольку в данном способе отпадает необходимость прогрева слоя обсыпочного материала до температуры не менее . Поскольку стружка по сравнению с алюминиевым порошком (пудрой) практически не выделяет пыли, То условия.труда работающих значительно улучшаются (см. табл. 7). Переменное содержание стружки в опорных слоях оболочки обусловлено условием получения определенной заданной температурой в соответствующем . слое оболочки, необходимой для достижения поставленной цели. . Конкретное целевое назначение экзотермических добавок в соответствующих слоях оболочек следующее: первый слой - обычный облицовочный без добавок; второй слой - добавки введены в количествах, обеспечивающих температуру экзотермической реакции 1173 К.(900С с целью снижения времени воздействия термических напряжений за счет ускорения прогрева оболочки до температуры прокаливания; четвертый слой - добавки введены в количествах, обеспечивающих температуру экзотермической реакции в пределах .2023-2273 К (USO-aOOO C) для при дания этому слою свойств; пятый слой с несколько уменьшенными указанными эффектами, добавки введены в. количествах, обеспечивающих температуру экзотермической реакции 2273 К () с целью образования расплава на наружной поверхности оболочки, реализующего пористую структуру слоя и эффект залечивания возможных трещин, а также способствующего образованию ферросилиция; третий слой добавки введены в количествах, обеспечивающих температуру экзотермической реакции г К (1200°С),. при которой кремнезем начинает размягчаться, и таким образом этот слой играет роль пластификатора, воспринимающего воздействие перепада температур между холодными 1-2 слоями и горячими 4-5 слоями.

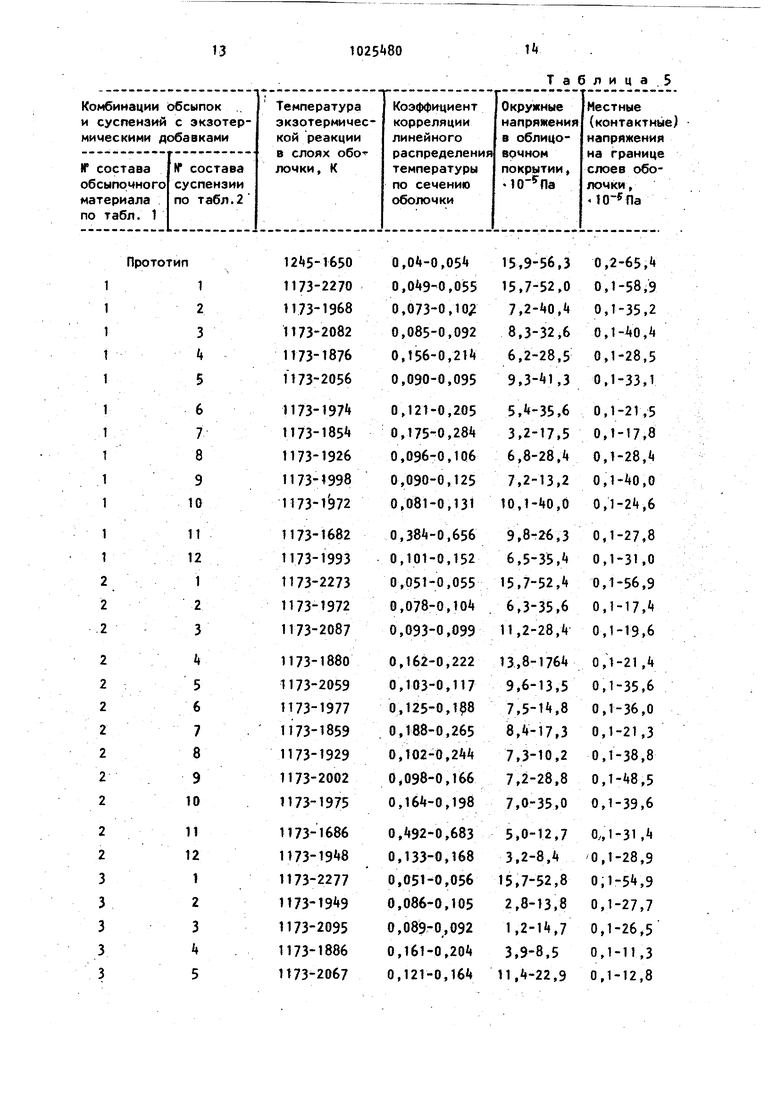

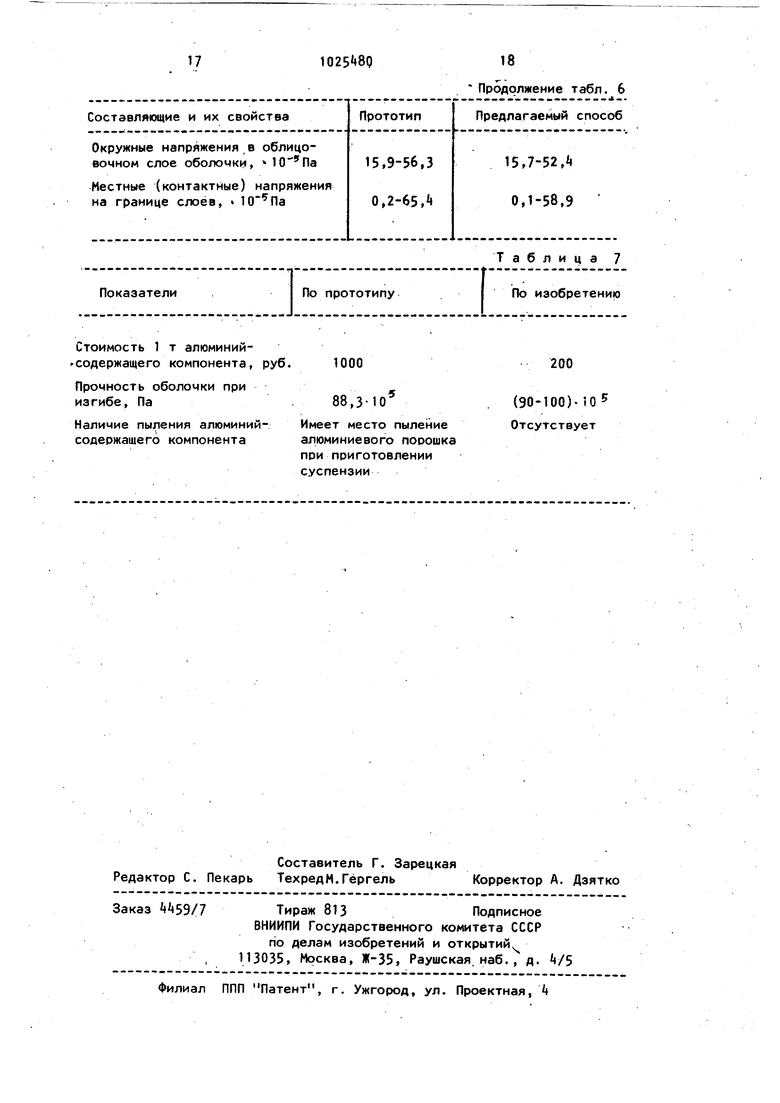

Из анализа экспериментальных данных следует, что коэффициент корреляции линейного распределения температуры по изобретению в среднем на 12,1 выше по сравнению с прототипом.

что свидетельствует о меньших перепадах температур и непрерывности протекания экзотермической реакции на границе слоев окружные напряжения, характеризующие термостойкость наиболее ответственного облицовочного слоя оболочки, по изобретению в среднем на 11,5% ниже, чем по прототипу; местные (контактные) напряжения на границе слоев оболочки в среднем на

23,3 меньше таковых по прототипу.

: .

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| Обсыпочный материал для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1068203A1 |

| Обсыпочный материал | 1974 |

|

SU511135A1 |

| Смесь для обсыпки керамических форм | 1981 |

|

SU959886A1 |

| Способ изготовления керамических форм | 1989 |

|

SU1692720A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

85-90 5-8

57-79 5-8

77-85

1-2

-7 5-22

.

65-89

7-17

61-7« 25-35

22-2750-60

9-2515-25

65-8710-20

Остальное до 100

11-27 То же

||

10-15

.

-«

Остальное до 00%

-И

15-22 Л-19

||

-и

Таблица 2

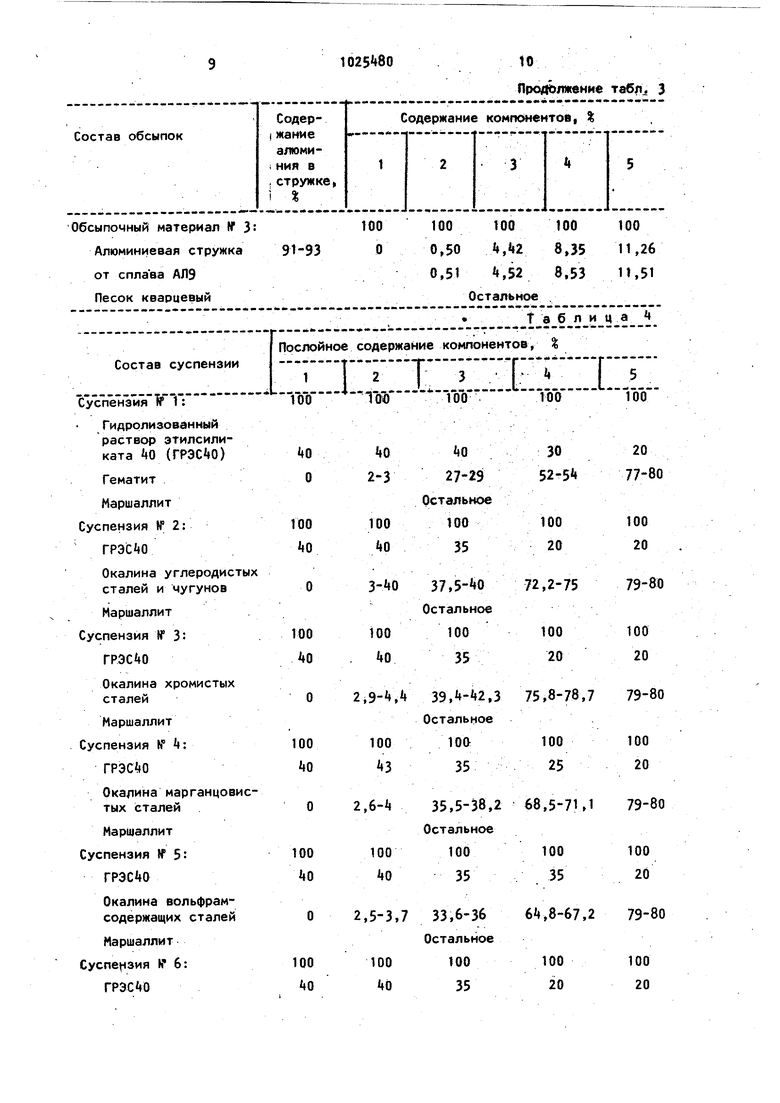

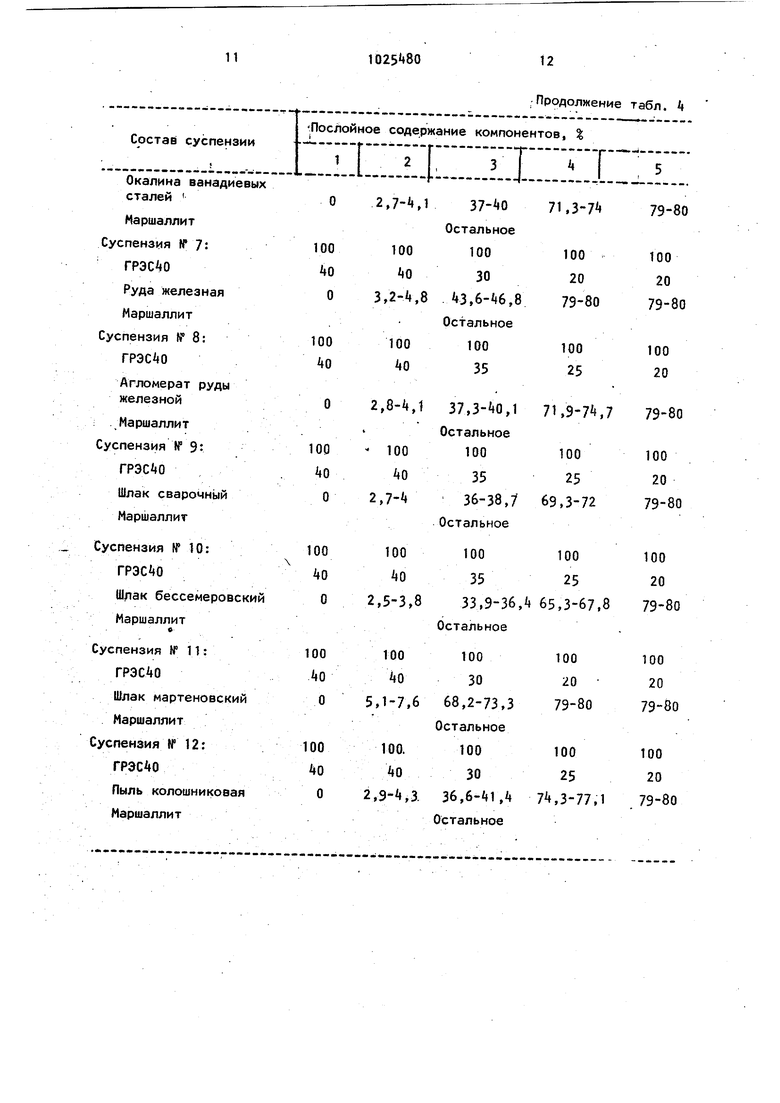

ПродЬлжение табл., 3

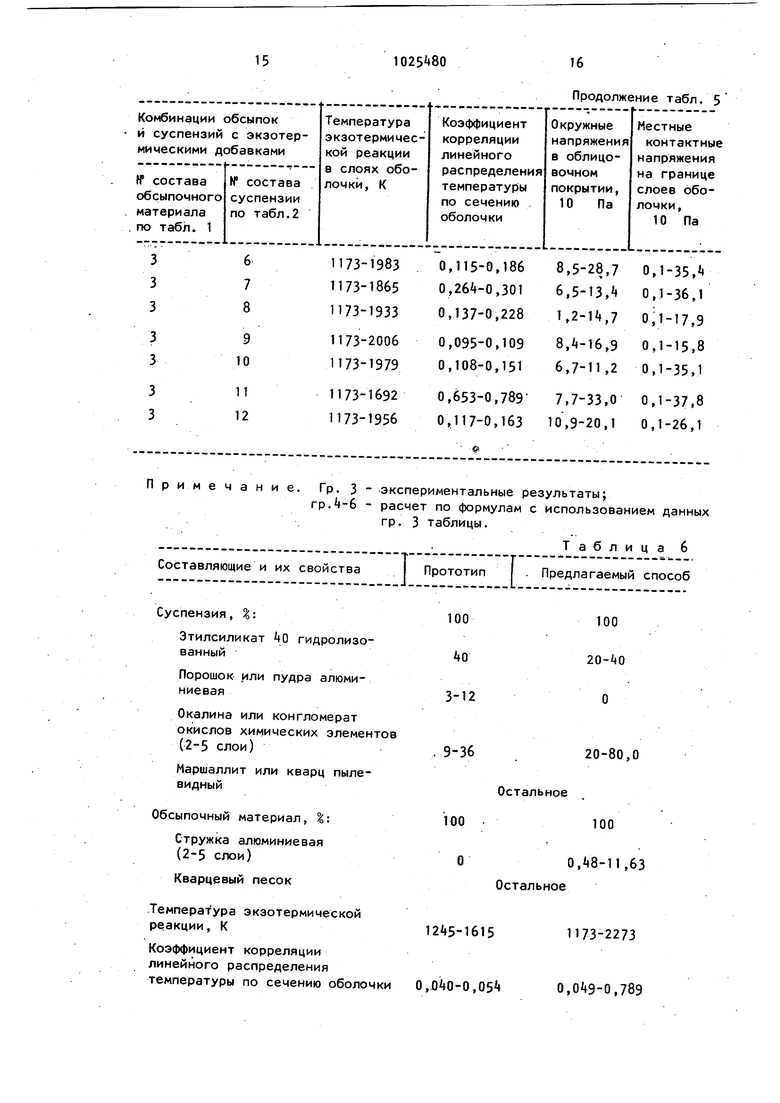

Т а б л и ц а 5

Окалина или конгломерат окислов химических элементов (2-5 слои)

Маршаллит или кварц пылевидный

Обсыпочный материал, %:

Стружка алюминиевая (2-5 слои)

Кварцевый песок

.Температура экзотермической реакции, К

Коэффициент корреляции линейного распределения температуры по сечению оболочки

Продолжение табл. 5

20-80,0

9-36

Остальное 100 .100

ОО,«8-11 ,63

Остальное

12 5-1615

1173-2273

0,,789

0,,ОАО-0,05

По прототипу

Показатели

1000 руб.

88,3-10

Имеет место пыление

алюминиевого порошка при приготовлении суспензии

Продолжение табл. 6

Таблица 7 По изобретению

200

(90-100)-10 Отсутствует

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Расчет температуры при обжиге экзотермических обмазок - Известия ВУЗов | |||

| Машиностроение, М., 1973, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1983-06-30—Публикация

1981-06-23—Подача