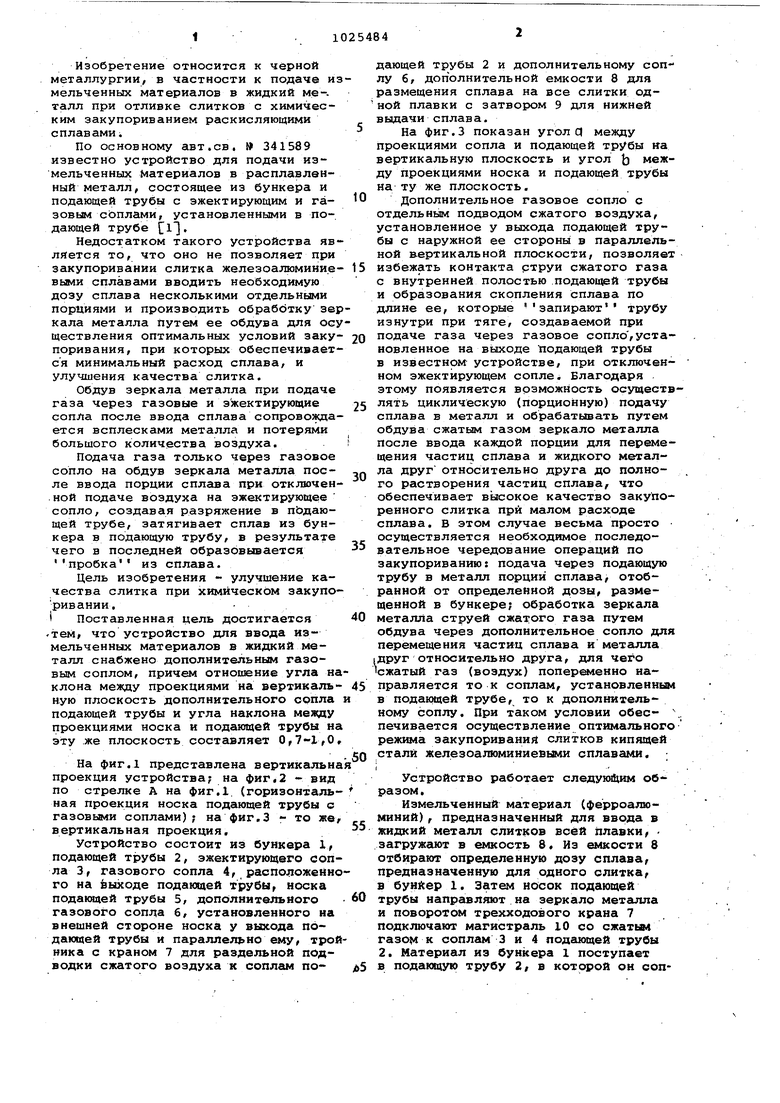

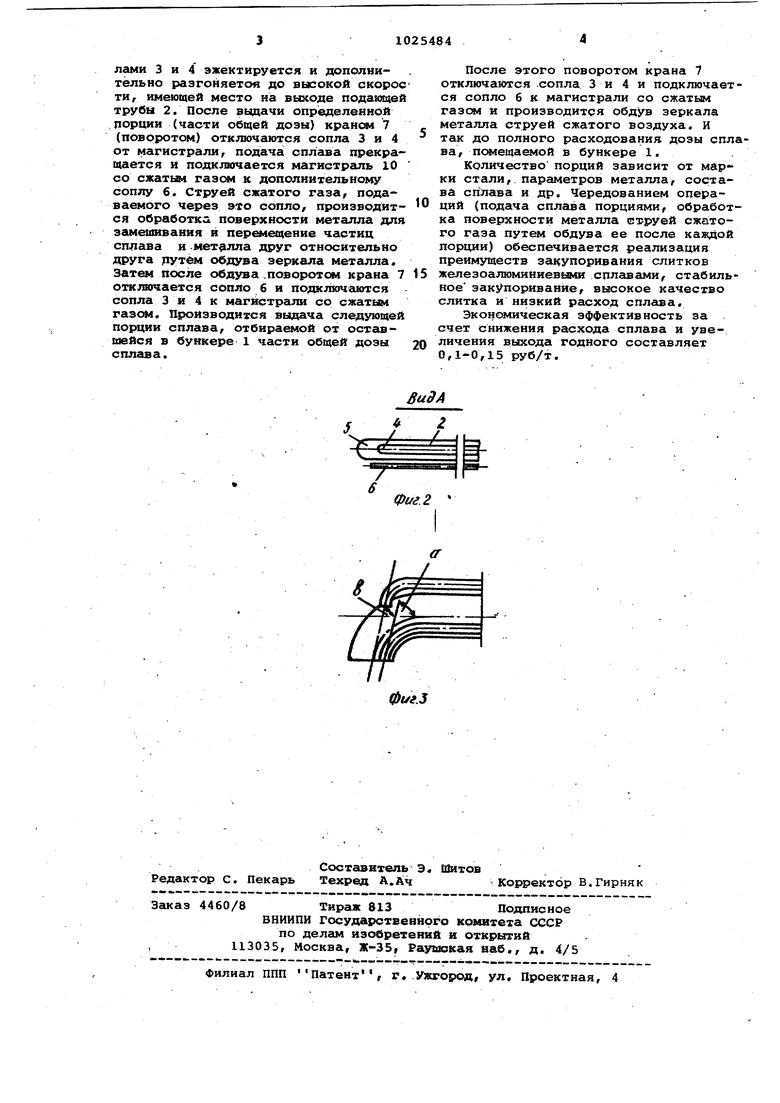

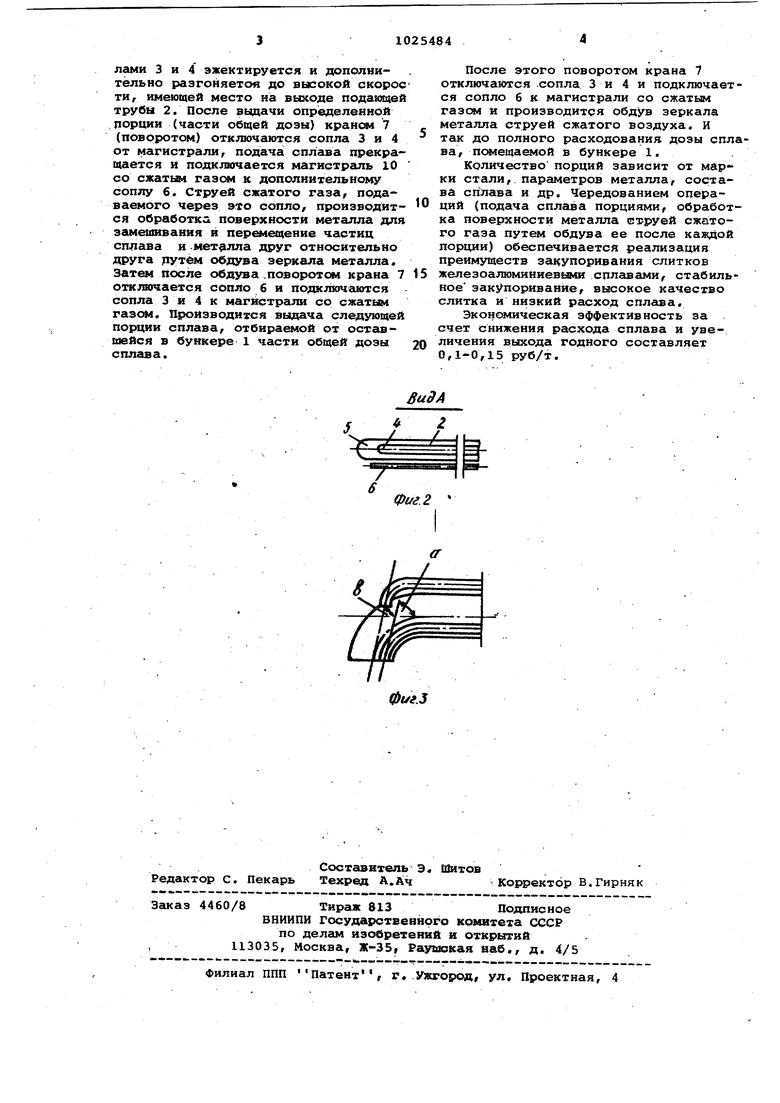

Изобретение относится к черной металлургии, в частности к подаче и мельченных материалов в жидкий ме-. талл при отливке слитков с химическим закупориванием раскисляющими cплaвaмиi По основному авт.св. 341589 известно устройство для подачи измельченных Материалов в расплавленный металл, состоящее из бункера и iподающей трубы с эжектируюадим и газовым соплами, установленными в подающей трубе ,1. Недостатком такого устройства яв ляется то, что оно не позволяет при закупоривании слитка железоалюминие выми сплавами вводить необходимую дозу сплава несколькими отдельными порциями и производить обработку зер кала металла Путем ее обдува для осу ществления оптимальных условий заку поривания, при которых обеспечивается минимальный расход сплава, и улучшения качества слитка. Обдув зеркала металла при подаче газа через газовые и зжектирующие сопла после ввода сплава сопровожда ется всплесками металла и потерями большого количества воздуха. Подача газа только через газовое сопло на обдув зеркала металла после ввода порции сплава при отключен ной подаче воздуха на эжектирующее сопло, создавая разряжение в пЬдающей трубе, затягивает сплав из бункера в подающую трубу, в результате чего в последней образовывается пробка из сплава. Цель изобретения - улучшение качества слитка при химическом закупоривании. i Поставленная цель достигается тем, что устройство для ввода измельченных материалов в жидкий металл снабжено дополнительным газовым соплом, причем отношение угла на клона между проекциями на вертикальную плоскость дополнительного сопла подающей трубы и угла наклона между проекциями носка и подающей трубы на эту же плоскость составляет 0,7-1,0 На фиг.1 представлена вертикальна проекция устройства; на фиг.2 - вид по стрелке А на фиг.1 (горизонтальная проекция носка подающей трубы с газовыми соплами); на фиг.3 - то же вертикальная проекция, Устройство состоит из бункера 1, подающей трубы 2, эжектирующего сопла 3, газового сопла 4, расположенно го на выходе подающей трубы, носка подающей трубы 5, дополнительного газового сопла 6, установленного на внешней стороне носка у выхода подающей трубы и параллельно ему, трой ника с краном 7 для раздельной подводки сжатого воздуха к соплгш подающей трубы 2 и дополнительному соплу 6/ дополнительной емкости 8 для размещения сплава на все слитки одной плавки с затвором 9 для нижней выдачи сплава. На фиг.З показан угол q между проекциями сопла и подающей трубы на вертикальную плоскость и угол b между проекциями носка и подающей трубы на ту же плоскость. Дополнительное газовое сопло с отдельным подводом сжатого воздуха, установленное у выхода подающей трубы с наружной ее стороны в параллельной вертикальной плоскости, позволяет избежать контакта ртруи сжатого газа с внутренней полостью подающей трубы и образования скопления сплава по длине ее, которые запирают трубу изнутри при тяге, создаваемой при подаче газа через газовое сопло , установленное на выходе подающей трубы в известном- устройстве, при отключенном эжектирующем сопле. Благодаря этому появляется возможность осуществлять циклическую (порционную) подачу сплава в металл и обрабатывать путем обдува сжатым газом зеркало металла после ввода каждой порции для перемещения частиц сплава и жидкого металла друг относительно друга до полного растворения частиц сплава, что обеспечивает высокое качество закупоренного слитка при малом расходе сплава, в этом случае весьма просто осуществляется необходимое последовательное чередование операций по закупориванию: подача через подающую трубу в металл порции сплава, отобранной от определенной дозы, размещенной в бункере; обработка зеркала металла струей сжатого газа путем обдува через дополнительное сопло для перемещения частиц сплава и металла ДРУГ относительно друга, для чего сжатый газ (воздух) попеременно направляется то к соплам, установленным в подающей трубе, то к дополнительному соплу. При таком условии обес- печивается осуществление оптимальногорежима закупоривания слитков кипящей стали железоалюминиевыми сплавами. ; ( - . Устройство работает следуки11им образом. Измельченный материал (ферроалюминий) , предназначенный для ввода в жидкий металл слитков всей плавки, загружёиот в емкость 8, Из емкости 8 отбирают определенную дозу сплава, предназначенную для одного слитка, в бунйер 1. Затем носок подающей трубы направляют на зеркало металла и поворотом трехходового крана 7 подключают магистраль 10 со сжатш4 газом к соплам 3 и 4 подгиощей трубы 2. Материал из бункера 1 поступает в подающую трубу 2, в которой он соплами 3 и 4 эжектируется и дополнительно раэгоняетоя до высокой скорое ти, имеющей место на выходе подающей трубы 2. После вьщачи определенной порции (части общей дозы} краном 7 (поворотом) отключаются сопла 3 и 4 от магистрали, подача сплава прекращается и подключается магистраль 10 со сжатым гаэсм к дополнительному соплу 6. Струей сжатого газа, подаваемого через это сопло, производится обработка поверхности металла для замешивания и перемещение частиц сплава и.металла друг относительно друга дутбм обдува зеркала металла, затем после обдува .повороте крана 7 отключается сопло 6 и подключаются сопла 3 и 4 к магистрали со сжатЕях газом. Производится выдача следующей порции сплава, отбираемой от оставшейся в бункере 1 части общей дозы сплава.

После этого поворотом крана 7 отключаются .сопла 3 и 4 и подключается сопло 6 к магистрали со сжатым газом и производится обдув зеркала металла струей сжатого воздуха. И так до полного расходования дозы сплава, псжещаемой в бункере I.

Количество порций зависит от марки стали, параметров металла, составд сплава и др. Чередованием операций (подача сплава порциями, обработка поверхности металла струей сжатого газа путем обдува ее после каждой порции) обеспечивается реализация преимуществ закупоривания слитков

железоалюминиевыми сплавами, стабильное закупоривание, высокое качество слитка и низкий расход сплава.

Экономическая эффективность за счет снижения ргюхода сплава и yseличения выхода годного составляет 0,1-0,15 руб/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химического закупоривания слитков кипящей стали | 1980 |

|

SU1011327A1 |

| Устройство для защиты струи металла | 1980 |

|

SU899274A1 |

| УСТАНОВКА ДЛЯ ОТЛИВКИ ЧУШЕК | 2018 |

|

RU2686174C1 |

| Устройство для ввода металлическойдРОби B СТРую жидКОгО МЕТАллА | 1979 |

|

SU812419A1 |

| Способ полунепрерывной разливки металла | 1983 |

|

SU1115845A1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| УСТРОЙСТВО для ПОДАЧИ ИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ В РАСПЛАВЛЕННЫЙ МЕТАЛЛ | 1972 |

|

SU341589A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| Машина для подачи порошкообразных материалов в изложницы | 1978 |

|

SU747614A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

УСТРОЙСТВОДЛЯ ВВОДА ИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ В ЖИДКИЙ МЕТАЛЛ по авт.св. 341589, о т л/и ч а ю ц е ес я тем, что, с целью улучшения качества слитка при химическом закупоривании, оно снабжено дополнительные газовым соплом, причем отношение угла наклона между проекциями на вертикальную плоскость дополнительного сопла и подающей трубы и угла наклона между проекциями носка и подакщей рубы на эту же плоскость составляет 0,7-1,0.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для ПОДАЧИ ИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ В РАСПЛАВЛЕННЫЙ МЕТАЛЛ | 0 |

|

SU341589A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-06-30—Публикация

1980-10-03—Подача