Изобретение относится к металлургии, в частности к разливке стали сверху одновременно в две изложницы одного ряда, и может быть использовано для подачи утепляющих материалов на зеркало металла. Известно, что для улучшения тепловой работы прибыли верх ее обычно утепляют различными теплоизоляционными или экзотермическими материалами, которые засыпают на зеркало металла вручную или с помощью специальных устройств немедленно после наполнения изложницы спокойной сталью 1 и 2. Подача утепляющих материалов в изложницы вручную с помощью лопаты или черпака довольно трудоемкая операция и не обеспечивает быстрого ввода засыпок в необходимом количестве, особенно при слитках больщего развеса и двухрядной разливке, что приводит к резкому увеличению головной обрези. Этот недостаток может быть устранен при механизации операции подачи утепляющих материалов. Известны различные устройства, содержащие бункера, течки и распределяющие механизмы для подачи измельченных материалов 3 и 4. Однако подача порошкообразных материалов сжатым воздухом через сопла приводит к выдаче утеплителя с высокой скоростью, частичному глубокому внедрению в металл и значительному выдуванию его из прибыльной части слитка, что не обеспечивает должной изоляции зеркала металла, увеличивает степень его загрязненности и вызывает недопустимую запыленность окружающей атмосферы. Расположение подвижных и поворотных элементов устройства непосредственно в зоне высоких температур приводит к значительным тепловым нагрузкам в элементах, выгоранию смазки в опорах, заклиниванию деталей и снижению их стойкости, что не обеспечивает необходимой долговечности и надежности работы устройства, а также снижает качество утепления- прибыльной части слитка. Наибо„1ее близким к предлагаемому по технической сущности и достигаемому результату является машина для засыпки утепляющих смесей, например люнкерита, в изложницы. солержятая бункер с лозатором и снабженная затвором с течкой, а также приспособление , предотвращающее зависание смеси, и испо.чнительный механизм 5, Недостаток нзвестной машины заключается в возможности подачи утепляю1п,их материалов на зеркало металла одновременно в две изложницы, расположенные только перпендикулярно к разливочной площадке в разных рядах, и сложности своевременной подачи материалов после наполнения одновременно двух изложниц одного ряда, параллельного разливочной площадке нри разливке сверху через два стопора.

При этом в связи с жестким креплением течек бункера при установке их в рабочее положение происходит локальное поступление утеиляюплих .материалов и неравномерное распределение его по зеркалу материала. Подача утеиляющих материалов через течку и HJiieK приводит к разной скорости выдачи их в изложницы, нестандартным условия.м утепления, ухудп1ает качество слитков второго ряда, усложняет дальнейшую их обработку и уменьп1ает выход годного.

Кро.ме того, наличие электродвигателей, врапдаюшихся частей и специальных дозирующих механизмов, расположенных в зоне высоких температур, требует специальной их теплозаи1,иты, охлаждения опор и особых .мер ио предотвращению выгорения смазки и заклинивания элементов, что усложняет конструкцию машины, ее обслуживание и снижает надежность работы последней.

Следует также отметить, что известная мапгина включает специальный подъемнотранспортирующий механизм, величина которого усложняет работу основного существующего подъемно-транспортирующего оборудования, размещенного на разливочной плоП1адке, и загромождает ее. При этом подъемно-транспортирующий механизм машины может быть использован только для обработки спокойной стали, что снижает коэффициент его использования.

Цель изобретения - улучшение качества металла и увеличение выхода годного, а также упрощение конструкции машины и повышение надежности ее работы.

Это достигается тем, что машина предлагаемой конструкции выполнена переносной и снабжена желобом, подвешенным под течкойна упругих элементах, связанных гибкими связями с бункером и расположенных симметрично по обеим сторонам желоба в районе оси течки, при этом затвор течки соединен вилкообразным двуплечим рычагом и тягой с исполнительным механизмом, установленных на бункере, а на днище желоба укреплено приспособление, предотвращающее зависание смеси, которое связано с исполнительным механизмом посредством распределительно-блокирующего органа, выход которого снабжен разъемным соединением.

Желоб выполнен в виде горизонтально расположенной емкости с сужающимся носком, наклоненным к емкости на 10-24°.

В качестве приспособления, предотвращающего зависание смеси, установлен возбудитель механических колебаний, например, пневмовибратор.

Пнев.мовибратор установлен на днище желоба нод углом 10-20° к горизонтально расположенной емкости.

В качестве исполнительного механизма затвора установлен пневмоцилиндр двустороннего действия.

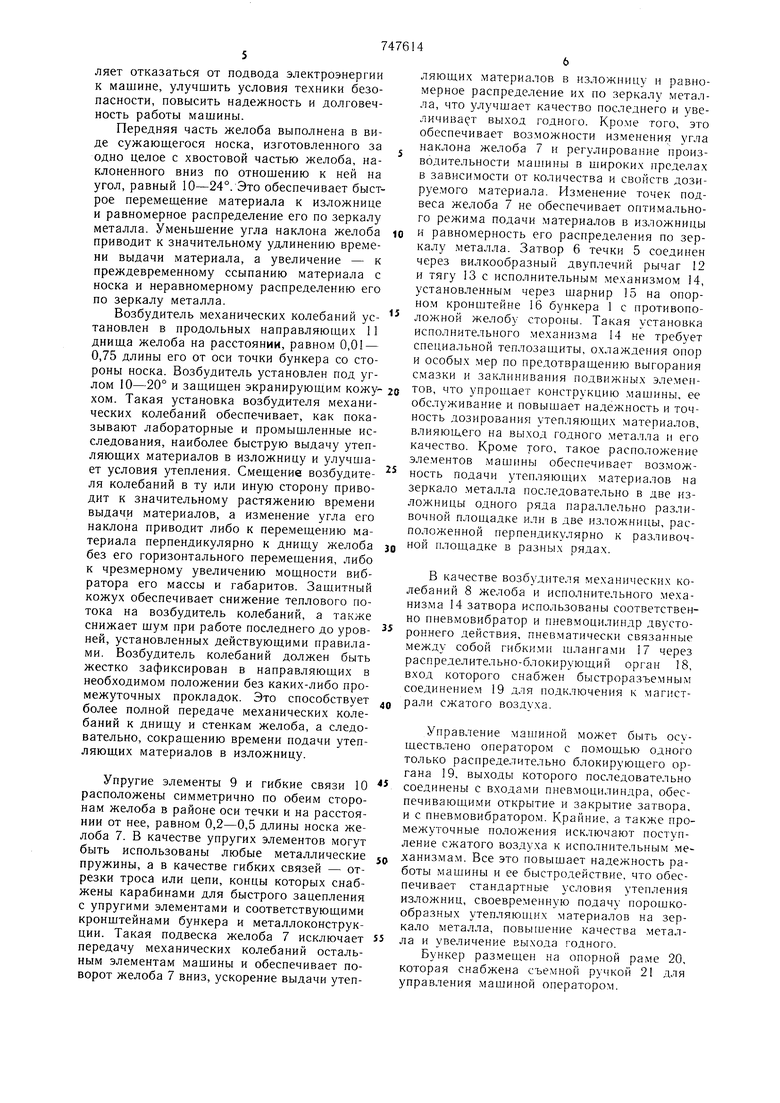

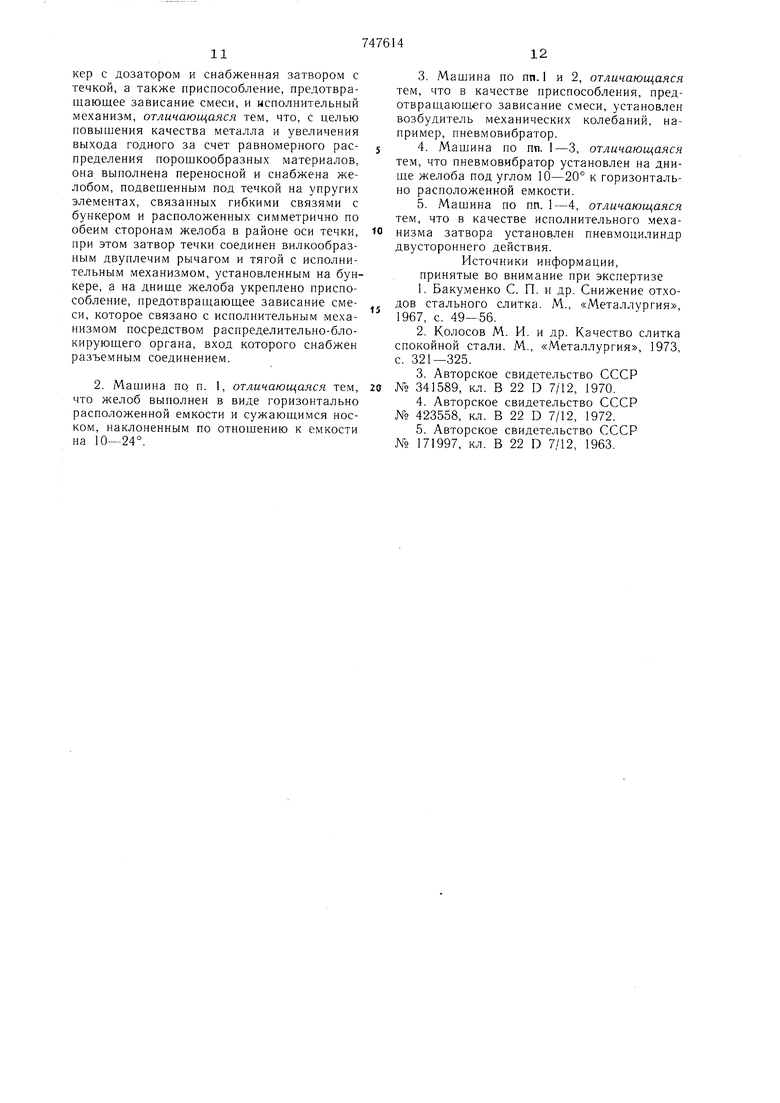

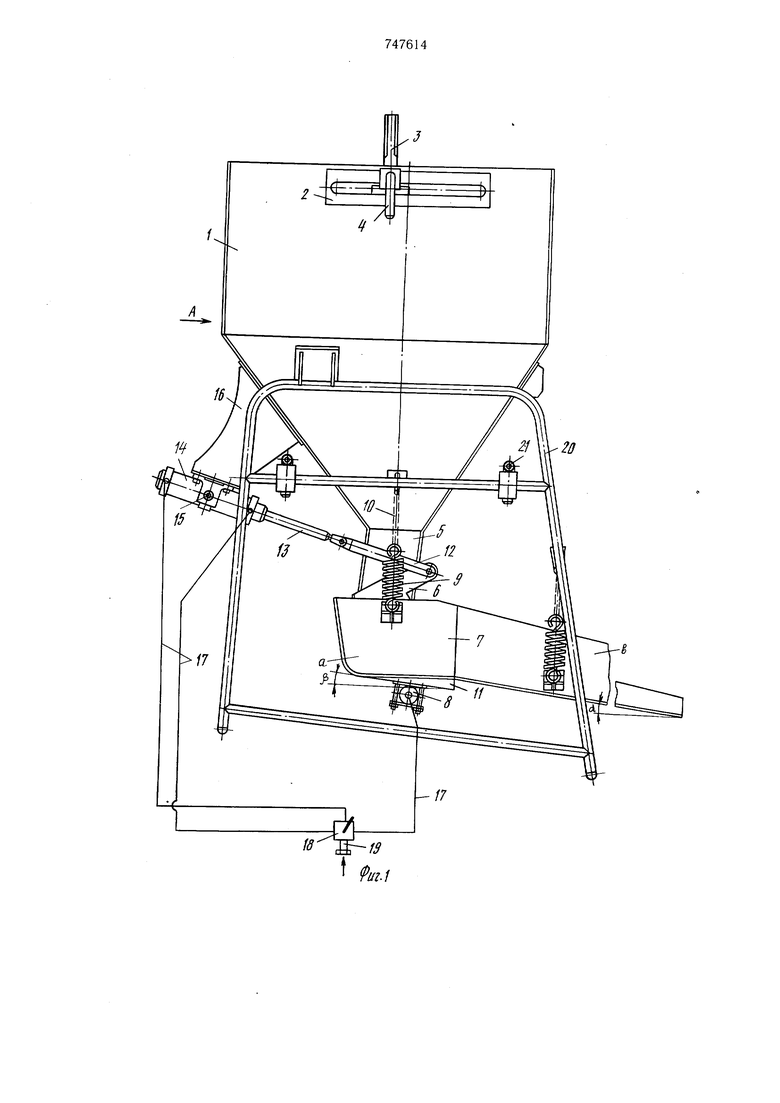

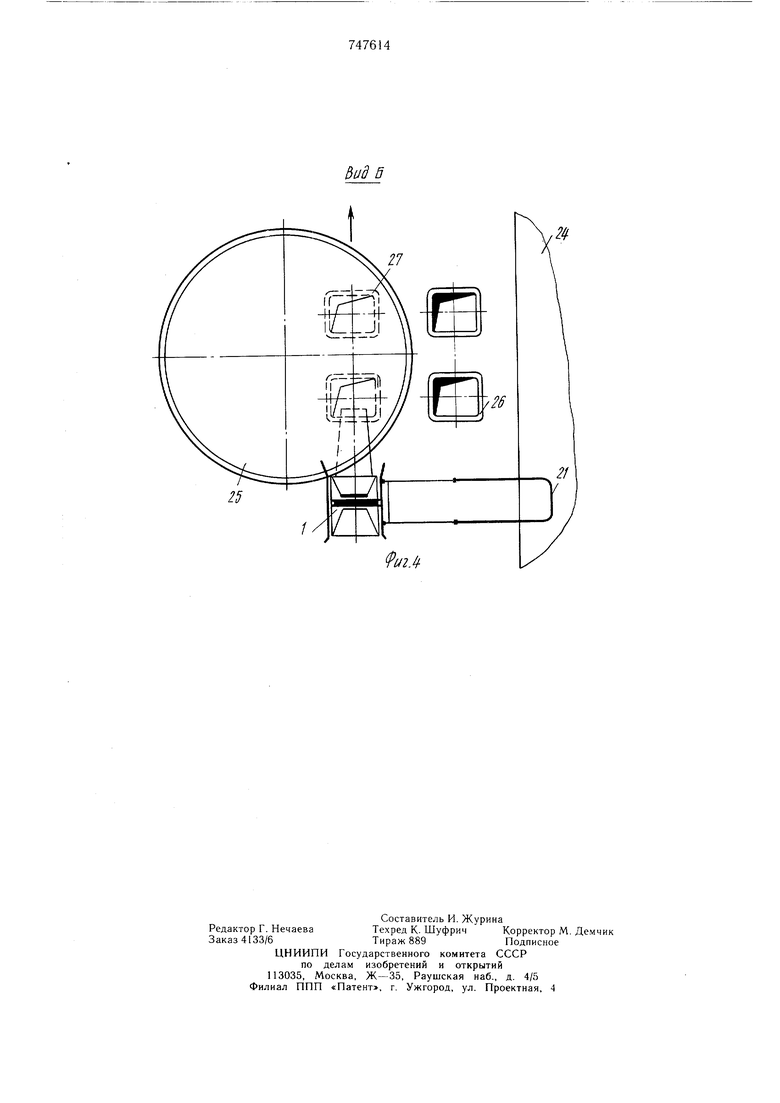

На фиг. 1 изображена машина для подачи порошкообразных утепляющих .материалов в изложницы; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - расположение машины при разливке; на фиг. 4 - вид по стрелке Б на фиг. 3.

Машина для подачи порошкообразных утепляющих материалов в изложницы состоит из открытого бункера 1, в верхней части которого в направляющих 2 установлена с возможностью перемещения траверса 3 для навешивания машина на крюковой захват грузонодъемного механизма. Траверса с помощью фиксаторов 4, расположенных с обеих сторон направляющих 2, зафиксирована в необходимом положении, что исключает наклон мащмны в ту или иную сторону, обеспечивает удобство ее обслуживания и повышает точность технологического режима подачи порошкообразных утепляющих

материалов.

В нижней части бункера установлена течка 5 с секторным затвором б, закрепленны.м И1арнирно на станках течки.

Машина выполнена съемной и снабжена желобом 7, жестко закрепленным на нем возбудителем 8 механических колебаний. Желоб 7 подвешен под течкой 5 на упругих элементах 9, связанных через гибкие связи 10 с бункером. Это позволяет оргянизовать

быстрое перемещение порошкообразных утепляющих материалов по желобу в изложницу и равномерное распределение его по зеркалу металла, без выдувания .материала из желоба и прибыльной части слитка. Это обеспечивает своевременное утепление зеркала металла, повышает качество слитков и увеличивает выход годного.

Хвостовая часть желоба 7 выполнена в виде мерного совка, расположенного горизонтально, емкость совка рассчитана на максимальную порцию утепляющих материалов. При уменьшении объемной дозы или массы утепляющих материалов хвостовая часть желоба может быть снабжена сменными мерными вкладышами, рассчитанными на тот

или иной объем материала. Это обеспечивает простое и точное дозирование без использования специальных дозирующих механиз.мов, а также стандартность условий утепления. Исключение дозирующих .механиз.мов позволяет отказаться от подвода электроэнергии к машине, улучшить условия техники безопасности, повысить надежность и долговечность работы машины.

Передняя часть желоба выполнена в виде сужаюшегося носка, изготовленного за одно целое с хвостовой частью желоба, наклоненного вниз по отношению к ней на угол, равный 10-24°. Это обеспечивает быстрое перемещение материала к изложнице и равномерное распределение его по зеркалу металла. Уменьшение угла наклона желоба приводит к значительному удлинению времени выдачи материала, а увеличение - к преждевременному ссыпанию материала с носка и неравномерному распределению его по зеркалу металла.

Возбудитель механических колебаний установлен в продольных направляющих 11 днища желоба на расстоянии, равном 0,01 - 0,75 длины его от оси точки бункера со стороны носка. Возбудитель установлен под углом 10-20° и защищен экранирующим кожухом. Такая установка возбудителя механических колебаний обеспечивает, как показывают лабораторные и промыщленные исследования, наиболее быструю выдачу утепляющих материалов в изложницу и улучшает условия утепления. Смещение возбудителя колебаний в ту или иную сторону приводит к значительному растяжению времени выдачи материалов, а изменение угла его наклона приводит либо к перемещению материала перпендикулярно к днищу желоба без его горизонтального перемещения, либо к чрезмерному увеличению мощности вибратора его массы и габаритов. Защитный кожух обеспечивает снижение теплового потока на возбудитель колебаний, а также снижает шум при работе последнего до уровней, установленных действующими правилами. Возбудитель колебаний должен быть жестко зафиксирован в направляющих в необходимом положении без каких-либо промежуточных прокладок. Это способствует более полной передаче механических колебаний к днищу и стенкам желоба, а следовательно, сокращению времени подачи утепляющих материалов в изложницу.

Упругие элементы 9 и гибкие связи 10 расположены симметрично по обеим сторонам желоба в районе оси течки и на расстоянии от нее, равном 0,2-0,5 длины носка желоба 7. В качестве упругих элементов могут быть использованы любые металлические пружины, а в качестве гибких связей - отрезки троса или цепи, концы которых снабжены карабинами для быстрого зацепления с упругими элементами и соответствующими кронштейнами бункера и металлоконструкции. Такая подвеска желоба 7 исключает передачу механических колебаний остальным элементам машины и обеспечивает поворот желоба 7 вниз, ускорение выдачи утепляющих материалов в изложницу и равномерное распределение их по зеркалу металла, что улучшает качество последнего и увеличива(т выход годного. Кроме того, это обеспечивает возможности изменения угла наклона желоба 7 и регулирование производительности машины в широких пределах в зависимости от количества и свойств дозируемого материала. Изменение точек подвеса желоба 7 не обеспечивает оптимального режима подачи материалов в изложницы и равномерность его распределения по зеркалу металла. Затвор 6 течки 5 соединен через вилкообразный двуплечий рычаг 12 и тягу 13 с исполнительным механизмом 14, установленным через шарнир 15 на опорном кронштейне 16 бункера 1 с противоположной желобу стороны. Такая установка исполнительного механизма 14 не требует специальной теплозащиты, охлаждения опор и особых мер по предотвращению выгорания смазки и заклинивания подвижных элементов, что упрощает конструкцию машины, ее обслуживание и повышает надежность и точность дозирования утепляющих материалов, влияющего на выход годного металла и его качество. Кро.ме того, такое расположение элементов машины обеспечивает возможность подачи утепляющих материалов на зеркало металла последовательно в две изложницы одного ряда параллельно разливочной площадке или в две изложницы, расположенной перпендикулярно к разливочной площадке в разных рядах.

В качестве возбудителя механических колебаний 8 желоба и исполнительного механизма 14 затвора использованы соответственно пневмовибратор и пневмоцилиндр двустороннего действия, пневматически связанные между собой гибки.мп шлангами 17 через распределительно-блокирующий орган 18, вход которого снабжен быстроразъемным соединением 19 для подключения к магистрали сжатого воздуха.

Управление машиной может быть осуществлено оператором с помощью одного только распределительно блокирующего органа 19. выходы которого последовательно соединены с входами пневмоцилиндра, обеспечивающими открытие и закрытие затвора, и с пневмовибратором. Крайние, а также промежуточные положения исключают поступление сжатого воздуха к исполнительным механизмам. Все это повышает надежность работы машины и ее быстродействие, что обеспечивает стандартные условия утепления изложниц, своевременную подачу порошкообразных утепляюи-1их материалов на зеркало металла, повьииение качества металла и увеличение выхода годного.

Бункер размещен на опорной раме 20, которая снабжена съемной ручкой 21 для управления машиной оператором. Машина работает следующим образом. 11орошко()бразный материал, предназначенный для подачи на зеркало, загружают в .икер 1 . В качеетск утеп-тяющих материалов не пользу ют теплоизолирующие экзотермические или комбннирован1{ 11е смеей. rioe.te загрузкн майнику навешивают за травереу 3 на грузозахватный орган 22 нодъемно-тра не порти руюн1.его .Mexaiinswa 23, размещенного на разлнвочной площадке 24и перемегцают к ета.леразливочному KOBUjy 25. При этом отпадает необходимость в енеци а льном 11одъемно транеиортируюн1.ем механизме и HOBbJHjaeTeH коэффициент использования оеновного грузонодъемногч) оборудования. Маптину с утепляюп ;им материалом размепдают у со стороны, обратной его неремещению вдоль 1)яда изложииц. Управление маи1ипой оеун1ествляет онератор, находя1дийея на разливочной нлощадке, за ручку 21, па которой размеп1ен раенределительпо-б.покирующий орган 18, пневматически связанный с исполнительными мехапизмами .машии1)1. После наиолнения метал.том до заданной величины изложницы 26 KOBHI перемещают к следуюп1ей изложнипе 27, а зеркало металла в первой утепляют нор01пкообраз1Н 1хт мате иалом. Для уменынеиия потерь тенла и;-;,1учепием зеркало мета-тла нрибь ; Ь(С)й части слитка до;1жно быть покрытс.) как .можно быстрее. Однако для иеключе1Н5я з;прязненпости металла утепляющий материа; и;одят в из/южнииу только после окончания нанолнения прибыльной частд ( раз.аивкс сверху) или ||ри папо;1ненни прибыли пс менее чем на 1/3 isbicoTiji при раз;и1вке спфо11Ом. Дозирование материала осупествляют выдачей мерного порошка, который регулируют изменением расстояния от дна желоба 7 до выходного отверстия течки 5 и объемом мерной части желоба. Удельный расход утепляющих материалов составляет 1,5--4,0 кг/т, а величина дозы (норпии) материа 1а, вводимого на зеркало одного слитка (23 т), .достигает 90 кг. Предлагаемая позволяет осу1иествить ирисадку этого ко.1ичества засынки быстро, сразу после нанолнения металла изложницы и в точно дозируемом количеетве, что увеличивает годного металла и улучшает его качество. Формирование дозы утенляюидих материалов осуществляет оператор путем открывания затвора 6. При этом часть материа.да высыпается из бункера 1 машины через течку 5 и располагается между стенками, днищем желоба 7 и выходным отверстием течки 5 в виде усеченной пирамиды е уклоном, равным углу еетествошого откоса. Затем закрывают затвор 6 с номоа1,ью исполнительного .механизма 14 и отделяют необходи.мую дозу материала, оставшуюся в мерной части желоба 7 от материала, находящегося в б л:кере в нерабочем ло.южении, сыпучий .материал удерживается на желобе вследствие трения, iioc.ie окончания нанолне1И1я металло.м очередной изложницы желоб 7 наирав;1яют на зеркало .метал.ча и включают возбудитель 8 механических колебаний, который приводит желоб в колебательное движение. При работе в резу,г ьтате вибраций желоб 7 совершает возвратно-поетуиательиые движения, а с частотой 8000-14000 колебаний в миьуту материал приводится в псевдоожиженное состояние, подвижность его резко увеличивается, и он под действием колебаний, направленных иод углом, гравитациоиных и инерционных сил начинает равномерным потоком иеремешатьея но желобу. Желоб совершает колебательные движения под углом к траектории движения материалов. При прямом движении желоб движетея вперед и вверх, подаваемый утенляющий материал прижимается к днищу желоба и переменщетея вместе с ним вперед. При обратном ходе желоб опускается, материал отрывается от днища желоба и совершает свободный полет иод некоторым углом к горизонту в нанравлении перемещения до новой встречи е желобом. В период своего «полета частицы материала остаются свободными и движутся лишь иод действием гравиТс:циощ1ого ноля. Перемещение материала в резу,чьтате воздействия механических колебаний еоировождаетея уплотнением при его взлете и разрыхлением в период цадепия на желоб. Перемеитение .материала по желобу приводит к изменению положения центра тяжеети еиетемы желоб-материал. Как только центр тяжести указан -;ой системы переходит за цдоскоеть, ироходянтую через оси упругих элементов и гибких связей, желоб начинает наклоняться, отчего изменяется (увеличивается) его угол наклона, а движение материала резко уекоряетея. Дальнейшее перемещение материала в сторону носка желоба приводит к его наклону, нревышающему угол естественного откоса. Вследетвие этого нроисходит сброс материала в изложницу, на зеркало металла, за весь.ма короткий иро.межуток времени. При сбросе материала в желобе возникают реактивные еилы, которые отклоняют желоб назад, поэтому ностуиаюгций в изложницу материал, как показывают исследования, распределяется на зеркале металла довольно ровным слоем. Таки.м образом, доетигается равномерное раснределение норошкообразных утепляющих материалов по поверхности .металла и иеключается его ссыпание в локальную зону, что енособств ст улучшению утепления прибыльной части слитка. После сброса материала желоб иод д,ействием собственной массы возвран1,ается в первоначальное положение, и .маетна готова к приему и выдаче новой порции (дозы) утепляющих материалов в иоеледуюндую изложницу. Крепление желоба к бункеру и опорной раме с помощью упругих элементов и гибких связей фиксирует его нижнее исходное положение и позволяет подниматься вверх задней части желоба при повороте его вокруг оси, проходящей через точки крепления передних упругих элементов, а также отклоняться назад всему желобу. Наличие упругих элементов и гибких связей позволяет изменять расстояние между днищем желоба и выходным отверстием течки, а также угол наклона желоба в определенных пределах. Кроме того, эти элементы передают на несущую конструкцию соответствующую нагрузку, но не передают возникающих при работе вибраций, и обеспечивают работу возбудителя механических колебаний 8 в зарезонансном режиме. Упругие элементы и гибкие связи могут быть также изготовлены из резины специальных сортов. Эксперименты показывают, что использование резино-металлических и цельно-резиновых элементов повыщает эксплуатационные качества машины в целом. При стабильных параметрах материала (гранулометрический состав, порозность, удельная плотность и насыпная масса, угол естественного откоса, угол внутреннего трения материала, в свою очередь зависящий, от влажности, загрязненности, фор.мы частиц материала и других факторов), а также постоянных размерах и положениях системы желоб-течка формируемый объем утепляющего материала между мернойчастью желоба и выходным отверстием течки будет всегда одинаков, а следовательно, практически всегда будет одинакова масса дозы материала. Отклонения по массам доз материалов, как показывают эксперименты, незначительны, и ими можно пренебречь вследствие отсутствия влияния их на тепловую работу прибыли. Получаемая точность дозировки и быстрая выдача материала полностью обеспечивают достижение необходимых параметров утепления и способствуют улучщению качества слитка и повышению выхода годного металла. Регулирование скорости подачи материалом может быть достигнуто за счет изменения амплитуды и частоты колебаний желоба, угла наклона его и сечения. Таким образом скорость подачи материала при необходимости можно легко регулировать изменением давления сжатого воздуха с помощью игольчатого клапана или регулятора давления воздуха. Это обеспечивает благоприятные условия для устойчивого автоматического регулирования скорости подачи материала в широких пределах. Большим достоинством является также быстрое протекание переходных процессов. При изменении давления воздуха новое значение амплитуды и напряжения устанавливаются через доли секунды, что обеспечива14ет практически базынерциопное регул фование скорости подачи материала. Количество энергии (расход воздуха), необходимое для работы возбудителя механических колебаний, зависит, как было установлено, главным образом от размеров и формы желоба. В правильно работающей машине частицы подаваемого материала находятся больщую часть времени во взвешенном состоянии. Вследствие этого 95% энергии используется только для перемещения желоба. Это обстоятельство обусловливает весьма небольшой износ желоба и минимальный расход энергии при работе. Наиболее оптимальными, обеспечивающими минимальное время выдачи материалов, равномерное распределение последнего по зеркалу металла и точность дозирования, являются указанная фор.ма желоба, наклон носка его под углом 10-24°, установка пневмодвигателя под угло.м 10-20°, расположение упругих элементов и гибких связей по оси течки и на расстоянии от нее равном 0,2-0,5 длины носка желоба. Машина работала надежно, управление простое. Загрязнения окружающей атмосферы не наблюдалось. После формирования дозы утепляющего порошкообразного материала (50 кг) включали пнев.мовибратор, и материал от вибрации начинал перемещаться по желобу и носку. Такое перемещение материала происходило без наклона желоба в течении 7-8 с. За это время с желоба сбрасывалось не более 5 кг порошка, т. е. около . Затем желоб начинал наклоняться вниз, в результате чего происходил сброс оставшегося материала в количестве 45 кг, т. е. 90% от общего количества, за 2-3 с. Материал распределялся по поверхности днища короба довольно равномерно. После сброса материала пневмодвигатель выключался, а желоб возвращался в исходное положение. Машина довольно простая по конструкции и обеспечивает высокую надежность работы в сложных условиях, связанных с разливкой жидкого .метал.ла; не требует особого обслуживания, дополнительных штатов и легко осваивается обслуживающг1м персоналом. Мащина позволяет осуществить объемную дозировку материала на желобе и подачу его на зеркало металла в минимально короткий срок даже для самых крупн1з1х слитков, отливаемых на отечественных и зарубежных заводах, что позволяет сократить потери, за счет этого сохранить тепло прибыльной части слитка и тем самым улучшить его работу, а следовательно, повысить качество металла и выход годного. Формула изобретения lJV aшинa для подачи порошкообразных материалов в изложницы, содержащая бункер с дозатором и снабженная затвором с течкой, а также приспособление, предотвращающее зависание смеси, и исполнительный механизм, отличающаяся тем, что, с целью повыщения качества металла и увеличения выхода годного за счет равномерного распределения порощкообразных материалов, она выполнена переносной и снабжена желобом, подвещенным под течкой на упругих элементах, связанных гибкими связями с бункером и расположенных симметрично по обеим сторонам желоба в районе оси течки, при этом затвор течки соединен вилкообразным двуплечим рычагом и тягой с исполнительным механизмом, установленным на бункере, а на днище желоба укреплено приспособление, предотвращающее зависание смеси, которое связано с исполнительным механизмом посредством распределительно-блокирующего органа, вход которого снабжен разъемным соединением.

2. Мащина по п. 1, отличающаяся тем, что желоб выполнен в виде горизонтально расположенной емкости и сужающимся носком, наклоненным по отнощению к емкости на 10-24°.

3.Мащина по пп. 1 и 2, отличающаяся тем, что в качестве приспособления, предотвращающего зависание смеси, установлен возбудитель механических колебаний, например, пневмовибратор.

4.Мащина по пп, 1-3, отличающаяся тем, что пневмовибратор установлен на днище желоба под углом 10-20° к горизонтально расположенной емкости.

5.Мащина по пп. 1-4, отличающаяся тем, что в качестве исполнительного механизма затвора установлен пневмоцилиндр двустороннего действия.

Источники информации, принятые во внимание при экспертизе

1.Бакуменко С. П. и др. Снижение отходов стального слитка. М., «Металлургия, 1967, с. 49-56.

2.Колосов М. И. и др. Качество слитка спокойной стали. М., «Метал.тургия, 1973, с. 321-325.

3.Авторское свидетельство СССР № 341589, кл. В 22 D 7/12, 1970.

4.Авторское свидетельство СССР № 423558, кл. В 22 D 7/12, 1972.

5.Авторское свидетельство СССР № 171997, кл. В 22 D 7/12, 1963.

2if

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков спокойной стали | 1989 |

|

SU1740115A1 |

| Способ получения слитка | 1983 |

|

SU1148697A1 |

| Смесь для утепления головной части стального слитка | 1980 |

|

SU910321A1 |

| ЭКЗОТЕРМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ УТЕПЛЕНИЯ ГОЛОВНОЙ ЧАСТИ СЛИТКА СПОКОЙНОЙ СТАЛИ | 1990 |

|

RU2007258C1 |

| УТЕПЛЯЮЩИЙ СОСТАВ ДЛЯ РАЗЛИВКИ СТАЛИ | 2006 |

|

RU2315679C1 |

| Машина для подачи порошкообразных материалов в изложницу | 1982 |

|

SU1210966A1 |

| Способ сифонной разливки стали | 1983 |

|

SU1154032A1 |

| Способ получения стальных слитков | 1990 |

|

SU1782186A3 |

| Экзотермическая смесь для прибыльной части стального слитка | 1983 |

|

SU1119773A1 |

| Способ утепления металла в изложнице | 1983 |

|

SU1235625A1 |

Авторы

Даты

1980-07-15—Публикация

1978-06-07—Подача