Установка для отливки чушек относится к области литейного производства, в частности к литью чушек из черных и цветных металлов и сплавов.

Известен аналог - карусельная машина для заливки литейных форм (источник информации А.С. №634841) содержащая основание и стойку, закрепленную неподвижно к основанию. В заявленном устройстве роль основания играет опора, а роль стойки играет рама. Так же, как и в заявленной установке для отливки чушек имеются кокили (изложницы) и привод для вращения.

Недостатки заключаются в том, что:

- отсутствует устройство извлечения отливок (чушек) из кокилей (изложниц);

- отсутствует устройство для покраски кокилей.

Из-за перечисленных выше недостатков невозможно получить технический результат.

Известен аналог - установка для отливки чушек (источник информации А.С. №1675028), содержащая, как и заявленном устройстве, раму, изложницы, вал вокруг которого поворачиваются изложницы с устройством для выбивки чушек с приводом вращения изложниц.

Недостатки заключаются в том, что:

- в установке для отливки чушек нет устройства для покраски изложниц;

- отсутствует устройство для нагрева изложниц перед заливкой их расплавленным металлом;

- в установке для отливки чушек не предусмотрено устройство для охлаждения изложниц в процессе работы установки.

Ввиду указанных выше недостатков установка для отливки чушек не может обеспечить решение технической задачи.

Ближайшим аналогом (прототипом) заявленного изобретения является установка для отливки чушек, раскрытая в документе DE 482041 С, B22D 5/00, 05.09.1929. Совпадающими признаками заявленного изобретения с прототипом являются: рама, изложницы, установленные с возможностью поворота вокруг вала, привод поворота изложниц.

Недостатки заключаются в том, что:

- в установке для отливки чушек нет устройства для покраски изложниц;

- отсутствует устройство для нагрева изложниц перед заливкой их расплавленным металлом;

- в установке для отливки чушек не предусмотрено устройство для охлаждения изложниц в процессе работы установки.

Ввиду указанных выше недостатков установка для отливки чушек, взятая за прототип, не может обеспечить решение технической задачи.

Задачей изобретения является создание высокопроизводительной установки для отливки чушек имеющей: устройство для нагрева изложниц перед заливкой их расплавленным металлом, устройство нанесения противопригарной краски на изложницы, устройство охлаждения изложниц в процессе работы установки, устройство ударное, механизм для разливки расплавленного металла в изложницы, механизм подачи передвижной платформы по рельсам с закрепленной на ней чашей с приваренным стальным футерованным желобом к стационарному сливному носку, устройства для обдува воздухом заливщиков металла и сплавов и устройство для транспортировки отлитых чушек на склад.

Технический результат - разработанная установка для отливки чушек является высокопроизводительной, имеющей устройство для нагрева изложниц перед заливкой их расплавленным металлом, устройство нанесения противопригарной краски на изложницы, устройство охлаждения изложниц в процессе работы установки, устройство ударное, механизм для разливки расплавленного металла в изложницы, механизм подачи передвижной платформы по рельсам с закрепленной на ней чашей с привареннымстальным футерованным желобом к стационарному сливному носку, устройства для обдува воздухом заливщиков металла и сплавов и устройство для транспортировки отлитых чушек на склад.

Указанный технический результат достигается за счет того, что в установку для отливки чушек, содержащую раму, изложницы, установленные с возможностью поворота вокруг вала, привод поворота изложниц, согласно предлагаемому изобретению в состав установки для отливки чушек введены левый и правый агрегаты, закрепленные каждый на передвижной платформе с приводом, каждый из которых имеет устройство для нагрева изложниц перед заливкой их расплавленным металлом, состоящее из двухрядной десяти смесительной газовой инжекционной горелки среднего давления, расположенной на кронштейне колонны с торца левого и правого агрегатов и дополнительно опирающейся на опору рамы, при этом горелка снабжена кожухом для набивки огнеупорной набивной массы, стабилизирующим пламя горелочным туннелем, кроме того каждый смеситель верхнего ряда горелки является отливкой и представляет собой в верхней части трубу из коррозионно-стойкого жаростойкого чугуна ЧХ22С диаметром 64×10 мм длиной 320 мм, в которой по периферии просверлены четыре сопла под углом 25°±1°, при этом каждый смеситель верхнего ряда содержит устройство для окончательного перемешивания газовоздушной смеси, а каждый смеситель нижнего ряда является отливкой и представляет собой трубу из коррозионно-стойкого жаростойкого чугуна ЧХ22С диаметром 64×10 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их, более того в каждом смесителе имеется насадка длиной 170 мм, на внутренней поверхности которой имеются 12 литых ребер, причем горелка при горении газо воздушной смеси имеет длинный факел 2,7 метра от смесителей нижнего ряда, короткий 0,8 метра от смесителей верхнего ряда, которые позволяют нагреть изложницы до температуры заливки 200-230°С в течении 5-6 минут. Так как в состав установки для отливки чушек входят дваагрегата: левый и правый, поэтому и установка для отливки чушек является высокопроизводительной.

Более того, в состав установки для отливки чушек введен механизм для разливки жидкого металла в изложницы каждого агрегата, который размещен на стальной верхней плите передвижной платформы и включает в себя: стальную футерованную чашу с приваренным стальным футерованным желобом, закрепленную неподвижно на стальной верхней плите и вращающуюся стальную футерованную корытообразную чашу с приваренным стальным футерованным желобом с ручками, которая закреплена на трубе, а последняя приварена к тележке, которая перемещается по рельсу закрепленному неподвижно на стальной верхней плите, причем тележка перемещается вдоль ряда изложниц и удерживается от опрокидывания направляющим устройством, при этом направляющее устройство состоит из стального П-образного корпуса, закрепленного на стальной верхней плите, в пазы которого входят четыре приваренных к трубе стальные закаленные пластины. Тележка с приваренной вращающейся стальной футерованной корытообразной чашей и с приваренным стальным футерованным желобом позволяет точно вручную (медленно, плавно без рывков) подогнать футерованный желоб к каждой изложнице и последовательно заполнить всех их расплавленным металлом, что делает конструкцию надежной, которая облегчает работу заливщиков и улучшает условия труда обслуживающего персонала.

Следует отметить, что механизм перемещения передвижной платформы по рельсам с закрепленной на ней чашей с приваренным стальным футерованным желобом к стационарному сливному носку состоит: из реверсивного двигателя, мощностью мощностью 3,6 кВт тип МТ-3,6, муфты, а также двухступенчатого цилиндрического редуктора редуктора с передаточным числом 38 и клиноременной передачи. Механизм позволяет передвижной платформе с установленными на ней устройствами и механизмами, в том числе с закрепленной на ней чашей с приваренными к ней стальнымфутерованным желобом подъезжать к стационарному сливному носку для разливки и отъезжать от него после разливки жидкого металла.

Кроме того, в состав левого и правого агрегатов вводится устройство нанесения противопригарной краски на изложницы, состоящее: из двух пульверизаторов, закрепленных на двух кронштейнах, а последние фиксируются на трубах, приваренных к передвижной платформе, причем пульверизаторы могут быть установлены под разными углами к плоскости изложниц, крана управления, бачка с краской и подводящего сжатый воздух гибкого шланга. Благодаря использованию в устройстве нанесения противопригарной краски на изложницы двух пульверизаторов, закрепленных на двух кронштейне и имеющие возможность устанавливаться под разными углами к плоскости изложниц, противопригарная краска ложится на внутреннюю поверхность изложниц равномерным тонким слоем, что приводит к получению качественной поверхности отливаемых чушек. Использование двух пульверизаторов на каждый агрегат облегчает трудоемкую операцию ручной покраски противопригарной краской изложниц.

Вместе с тем, в состав левого и правого агрегатов вводится устройство для охлаждения изложниц в процессе работы установки для отливки чушек, состоящее из раздвоенного кронштейна (с двумя «ветвями») с опорой, расположенного на колонне с торца левого и правого агрегатов, при этом на каждой «ветви» закреплены по пять осевых вентилятора типа ВО-14-320-4,, причем каждый осевой вентилятор расположен под углом 15° к оси вращения изложниц. В процессе работы установки для отливки чушек изложницы нагреваются, что ухудшает выпадение чушек из изложниц, приводит к повышенному пригару, а иногда к «прикипанию», также повышенной ломкости чушек при их выбивке, поэтому введение в установку для отливки чушек по 10 осевых вентиляторов на левом и правом агрегатах, позволяют охлаждать изложницы в процессе работы и устраняют указанные выше негативные явления.

Существенно отметить, что в состав левого и правого агрегатов введен привод поворота изложниц, состоящий из реверсивного электродвигателя типа МТ-4 мощностью 1,6 кВт, редуктора и двух муфт и, который обеспечивает поворот закрепленных на раме сверху восемнадцати и снизу восемнадцати изложниц. Введение в конструкцию каждого агрегата электрического привода поворота изложниц позволяет механизировать трудоемкий процесс извлечения чушек вручную, причем предложенная конструкция установки для отливки чушек отличается простотой, потому что удаление чушек происходит из-за опрокидывания изложниц, при этом чушки выпадают из них под действием собственного веса.

Вместе с тем, при охлаждении чушек в изложницах происходит иногда «прикипание» (затрудненное) выпадение чушек под действием собственного веса при повороте, поэтому в конструкцию установки для отливки чушек введено для каждого агрегата ударное устройство, состоящее из: золотникового устройства (не показано), подводящих шлангов (не показано), пневмоцилиндра, установленного на стальной плите и закрепленного на ней двумя обоймами (не показано), причем стальная плита приварена к стойке, а последняя приварена к стальной верхней плите передвижной платформы.

Кроме того, для заливщика металла и сплавов каждого агрегата введено устройство для обдува его воздухом в процессе работы состоящее из двух стоек с закрепленными на них четырьмя вентиляторами типа ВО-14-320-4, причем стойки расположены с торца левого и правого агрегатов. Устройство для обдува заливщиков в процессе их работы улучшает условия труда.

Наконец, в конструкцию установки для отливки чушек введено устройство для транспортировки чушек на склад, которое состоит из двух пластинчатых транспортеров, размещенных по обе стороны передвижной платформы и оснащенных тремя ограничителями, предотвращающими падение чушек с пластинчатых транспортеров.

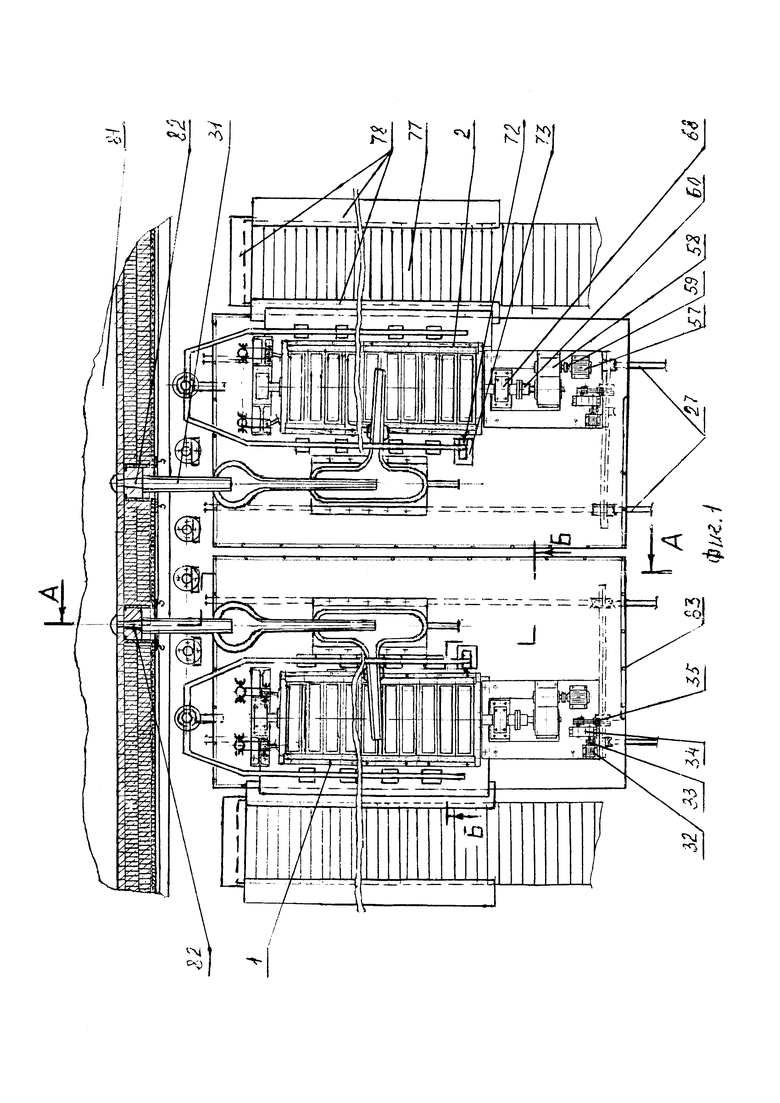

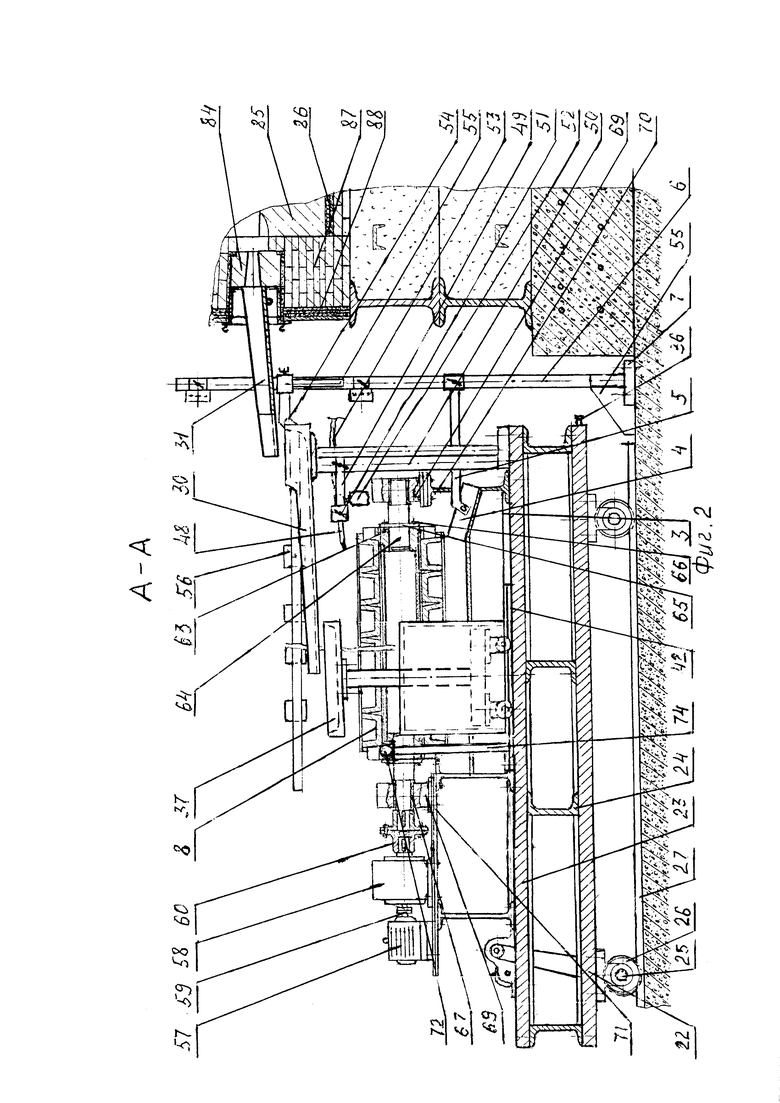

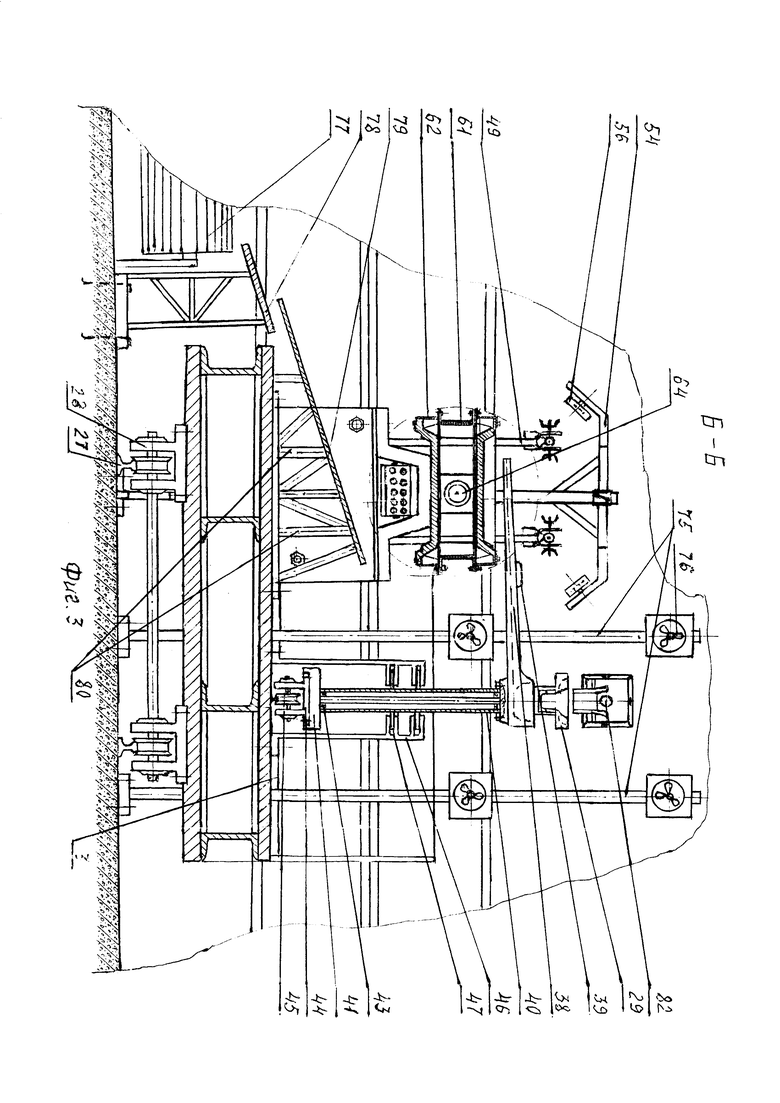

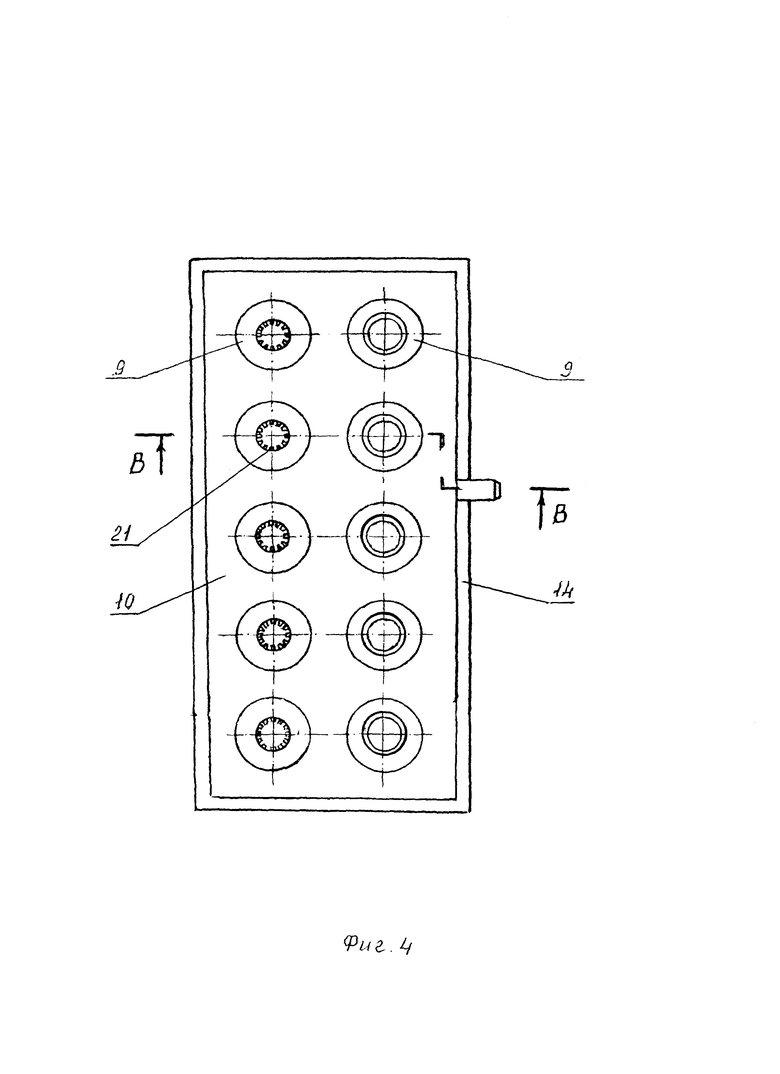

На представленных пяти фигурах изображена установка для отливки чушек, а также отдельные ее узлы.

На фиг. 1. План расположения установки для отливки чушек у плавильной печи.

На фиг. 2. Разрез А-А установки для отливки чушек.

На фиг. 3. Разрез Б-Б установки для отливки чушек.

На фиг. 4. Десяти смесительная газовая инжекционная горелка среднего давления.

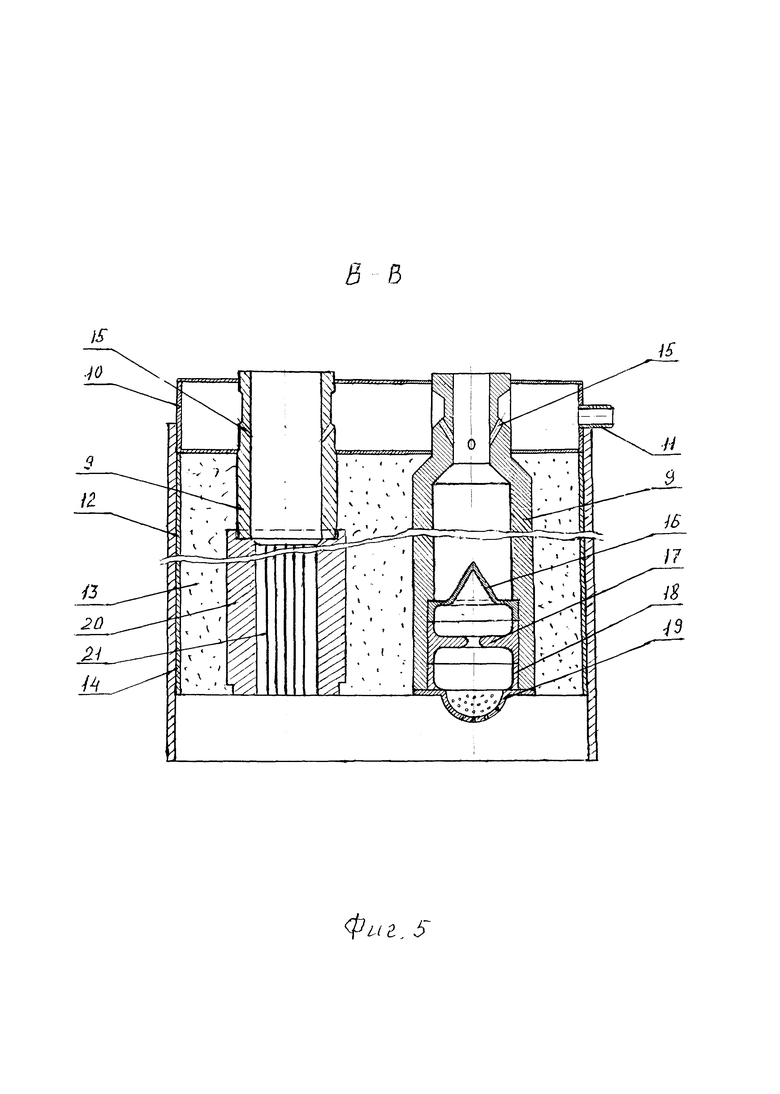

На фиг. 5. Разрез В-В десяти смесительной газовой инжекционной горелки среднего давления.

Предлагаемая установка для отливки чушек состоит из двух агрегатов: левого 1 и правого 2, закрепленные каждый на передвижной платформе с приводом (над передвижной платформой в зоне работы плавильщика показан фальшпол поз. 3), каждый из которых имеет устройство для нагрева изложниц перед заливкой их расплавленным металлом, состоящее из двухрядной десяти смесительной газовой инжекционной горелки 4 среднего давления, расположенной на кронштейне 5 колонны 6 с торца левого 1 и правого 2 агрегатов и дополнительно опирающейся на опору 7 фиг. 1, 2, 3. Двухрядная десяти смесительная газовая инжекционная горелка 4 среднего давления (далее горелка) направлена под углом 21° на нижний ряд изложниц 8, причем горелка при горении газо воздушной смеси имеет длинный факел 2,7 метра от смесителей нижнего ряда, короткий 0,8 метра от смесителей верхнего ряда, при этом происходит смешение двух факелов, которые нагревают нижний ряд изложниц 8. Горелка 4 представляет собой двадцать единичных толстостенных смесителей 9 объединенных общей сварной газораспределительной камерой 10, к которой приварен штуцер 11, и по которому подается природный газ при этом горелка 4 имеет кожух 12, приваренный к газораспределительной камере 10, в который набивается огнеупорная набивная масса 13, литой стабилизирующий пламя туннель поз. 14 фиг.4, 5.

Следует отметить, что каждый смеситель 9 верхнего ряда являетсяотливкой и представляет собой в верхней части трубу из коррозионно-стойкого жаростойкого чугуна ЧХ22С диаметром 64×10 мм длиной 320 мм, в которой по периферии просверлены четыре сопла 15 под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°. При этом каждый смеситель 9 верхнего ряда содержит устройство для окончательного перемешивания газовоздушной смеси, состоящее из рассекателя 16, выполненного в виде конуса, диска 17, втулки 18 и перфорированной полусферы 19, которые размещаются в расточке каждого смесителя 9. Каждый смеситель 9 нижнего ряда является отливкой и представляет собой трубу из коррозионно-стойкого жаростойкого чугуна ЧХ22С диаметром 64×10 мм, в которой по периферии просверлены четыре сопла 15 под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°. В каждом смесителе 9 с насадкой имеется насадка 20 длиной 170, на внутренней поверхности которой имеются 12 литых ребер 21. Литые ребра 21 со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 8 мм. Угол «заострения» составляет 30° 30'. В вершине «заострение» имеет радиус скругления 0,2 мм, высота ребер составляет 3,6 мм. Внутренний диаметр насадки - 56,8 мм, длина резьбы составляет 15 мм. Насадки 20 к смесителям 9 в случае их обгорания (оплавления при длительной эксплуатации), заменяются на новые, что, в конечном итоге, увеличивает срок службы горелки. Необходимым условием нормальной работы горелки 4 является среднее давление газа 0,09 МПа, тепловая мощность горелки 1,6 МВт.

Горелка 4 позволяет нагреть изложницы до температуры заливки 200-230°С в течении 5-6 минут. Так как в состав установки для отливки чушек входят два агрегата: левый 1 и правый 2, поэтому и установка для отливки чушек является высокопроизводительной.

Существенно отметить, что главным элементом конструкции установки для отливки чушек является передвижная платформа, которая состоит из стальной нижней плиты 22 и стальной верхней плиты 23, между которыми находятся швеллеры 24 №24 фиг. 2. Крепление швеллеров 24 к нижнейстальной плите 22 и верхней стальной плите 23 осуществляется болтами, гайками и пружинными шайбами (не показано). Передвижная платформа имеет две оси 25, на концах которых имеются четыре катка 26 диаметром 220 мм, которые опираются на рельсы 27 фиг. 2, 3. В четырех кронштейнах 28 находятся по два подшипника качения, поэтому передвижная платформа катится по рельсам 27 легко. Кронштейны 28 крепятся к нижней плите 22 передвижной платформы гайками, болтами и пружинными шайбами (не показано).

Следует отметить, что механизм перемещения каждой передвижной платформы по рельсам 27 с закрепленной на ней чашей 29 с приваренным стальным футерованным желобом 30 к стационарному сливному носку 31 состоит: из реверсивного двигателя 32, муфты 33, редуктора 34 и клиноременной передачи 35. В электрическом приводе передвижной платформы используется реверсивный двигатель 32 мощностью 3,6 кВт тип МТ-3,6, а также двухступенчатый цилиндрический редуктор 34 с передаточным числом 38. Механизм позволяет передвижной платформе с установленными на ней устройствами и механизмами, в том числе с закрепленной на ней чашей 29 с приваренным к ней стальным футерованным желобом 30 подъезжать к стационарному сливному носку 31 для разливки и отъезжать от него после разливки жидкого металла. Каждая передвижная платформа имеет концевой выключатель 36, который размещен в торце стальной нижней плиты 22. Механизм перемещения каждой передвижной платформы по рельсам 27 с закрепленной на ней чашей 29 с приваренным стальным футерованным желобом 30 к стационарному сливному носку 31 можно считать грубой подачей, поэтому автором разработан механизм для разливки жидкого металла в изложницы каждого агрегата, который можно назвать механизмом точной подачи.

Механизм для разливки жидкого металла в изложницы каждого агрегата размещен на верхней стальной плите 23 передвижной платформы и включает в себя: стальную футерованную чашу 29 с приваренным стальнымфутерованным желобом 30, закрепленную неподвижно на верхней стальной плите 23 и вращающуюся стальную футерованную корытообразную чашу 37 с приваренным стальным футерованным желобом 38 с ручками 39, которая закреплена на трубе 40, а последняя приварена к тележке 41, которая перемещается по рельсу 42, закрепленному неподвижно на верхней стальной плите 23. Стальная футерованная корытообразная чаша 37 с приваренным стальным футерованным желобом 38 с ручками 39 вращается заливщиком очень легко, так как вверху и внизу трубы 40 установлены подшипники качения 43. К тележке 41 крепятся два кронштейна 44, в каждом находятся по два подшипника качения, и каток 45, поэтому тележка 41 катится по рельсу 42 легко. Ограничители перемещения тележки 41 по рельсу 42 не показаны.

Тележка 41 перемещается вдоль ряда изложниц 8 и удерживается от опрокидывания направляющим устройством. Направляющее устройство состоит из стального П-образного корпуса 46, закрепленного на стальной верхней плите 23, в пазы которого входят четыре приваренных к трубе 40 стальные закаленные пластины 47. Тележка 41 с приваренной вращающейся стальной футерованной корытообразной чашей 37 и с приваренным стальным футерованным желобом 38 с ручками 39 позволяет точно вручную (медленно, плавно без рывков) подогнать футерованный желоб 38 к каждой изложнице 8 и последовательно заполнить всех их расплавленным металлом, что делает конструкцию надежной, которая облегчает работу заливщиков и улучшает условия труда обслуживающего персонала.

Кроме того, в состав левого 1 и правого 2 агрегатов вводится устройство нанесения противопригарной краски на изложницы 8, состоящее: из двух пульверизаторов 48, закрепленных на двух кронштейнах 49, а последние фиксируются на трубах 50, приваренных к верхней стальной плите 23 передвижной платформы, причем пульверизаторы 48 могут быть установлены под разными углами к плоскости изложниц 8 при помощи гаек- барашек 51, крана управления (не показано), бачков 52 с краской и подводящего сжатый воздух гибкого шланга 53. Благодаря использованию в устройстве нанесенияпротивопригарной краски на изложницы 8 двух пульверизаторов 48, закрепленных на двух кронштейнах 49 и имеющие возможность устанавливаться под разными углами к плоскости изложниц 8 фиг. 2, 3. Противопригарная краска ложится на внутреннюю поверхность изложниц 8 равномерным тонким слоем, что приводит к получению качественной поверхности отливаемых чушек. Использование двух пульверизаторов 48 на каждый агрегат облегчает трудоемкую операцию ручной покраски противопригарной краской изложниц 8.

Вместе с тем, в состав левого 1 и правого 2 агрегатов вводится устройство для охлаждения изложниц 8 в процессе работы установки для отливки чушек, состоящее: из раздвоенного кронштейна 54 (с двумя «ветвями») с тремя опорами 55, расположенного на колонне 6 с торца левого 1 и правого 2 агрегатов, при этом на каждой «ветви» закреплены по пять осевых вентилятора 56 типа ВО-14-320-4, причем каждый осевой вентилятор 56 расположен под углом 15° к оси вращения изложниц. Колонна 6 представляет собой стальную безшовную трубу диаметром 100 мм. В процессе работы установки для отливки чушек изложницы 8 нагреваются, что ухудшает выпадение чушек из изложниц 8, приводит к повышенному пригару, а также повышенной ломкости чушек при их выбивке. По 10 осевых вентилятора 56 на левом 1 и правом 2 агрегатах, позволяют охлаждать изложницы 8 в процессе работы и устраняют указанные выше негативные явления.

Существенно отметить, что в состав левого 1 и правого 2 агрегатов введен привод поворота изложниц 8, состоящей: из электродвигателя 57 типа МТ-4 мощностью 1,6 кВт, редуктора 58 и двух муфт 59, 60 и, который обеспечивает поворот закрепленных на раме 61 сверху восемнадцати и снизу восемнадцати изложниц 8. Сварная рама 61, выполнена из швеллеров №20 фиг. 2, 3. Крепление изложниц 8 к сварной раме 61 производится четырьмя прижимами 62, которые крепятся к внешней полке швеллера сварной рамы 61 болтами, гайками, пружинными шайбами (не показано) фиг. 3. В торцахсварной рамы 61 имеются подшипники скольжения 63, в которых вращаются две оси 64 фиг. 2, 3. Подшипники скольжения 63 закрыты крышками 65, которые крепятся к подшипнику скольжения 63 четырьмя болтами 66. Каждая ось 64 с противоположной стороны имеет опорный подшипник скольжения, который состоит из бронзовой втулки 67, верхней крышки 68 и корпуса опорного подшипника 69 фиг. 1, 2. Правый корпус опорного подшипника 69 крепится четырьмя болтами с гайками и пружинными шайбами (не показано) к двутавру 70, а последний крепится к стальной верхней плите 23 передвижной платформы шестью болтами, шестью гайками и шестью пружинными шайбами (не показано). Левый корпус опорного подшипника 69 крепится к основанию 71 привода поворота изложниц. Введение в конструкцию каждого агрегата электрического привода поворота изложниц позволяет механизировать трудоемкий процесс извлечения чушек вручную, причем предложенная конструкция установки для отливки чушек отличается простотой, потому что удаление чушек происходит из-за опрокидывания изложниц, при этом чушки выпадают из них под действием собственного веса. Изложницы 8 и чушки для разных сплавов имеют разные размеры, например, вес алюминиевых чушек по ГОСТу (на внутренний рынок) 15 кг, а габариты чугунной изложницы 815×235×130 мм.

Вместе с тем, при охлаждении чушек в изложницах происходит иногда «прикипание» (затрудненное) выпадение чушек под действием собственного веса при повороте, поэтому в конструкцию установки для отливки чушек введено для каждого агрегата ударное устройство, состоящее из: золотникового устройства (не показано), подводящих шлангов (не показано), пневмоцилиндра 72, установленного на стальной плите 73 и закрепленного на ней двумя обоймами (не показано), причем стальная плита 73 приварена к стойке 74, а последняя приварена к стальной верхней плите 23 передвижной платформы фиг. 1, 2.

Кроме того, для заливщика металла и сплавов каждого агрегата введено устройство для обдува его воздухом в процессе работы состоящее: из двухстоек 75 с закрепленными на них четырьмя вентиляторами 76 типа ВО-14-320-4, причем стойки 75 расположены с торца левого 1 и правого 2 агрегатов. Устройство для обдува заливщиков в процессе их работы улучшает условия труда.

В конструкцию установки для отливки чушек введено устройство для транспортировки чушек на склад, которое состоит из двух пластинчатых транспортеров 77, размещенных по обе стороны передвижных платформ и оснащенных тремя ограничителями 78, предотвращающими падение чушек с пластинчатых транспортеров 77.

Заливщик металла, обслуживающий установку для отливки чушек, управляет приводом поворота изложниц 8 с помощью выносного пульта управления. При достижении сварной рамы 61 с залитыми изложницами 8 нижнего положения, чушки выпадают под действием собственного веса из изложниц 8 на склиз 79, выполненный из стального листа толщиной 6 мм, а затем на ограничитель 78 и пластинчатый транспортер 77 (показан схематично) фиг. 3. Склиз 79 опирается на приваренные к нему стальные опоры 80.

Работа установки для отливки чушек происходит следующим образом. В плавильной печи 81 плавится металл и перед его разливкой в изложницы 8 их красят специальной противопригарной краской на графитовой основе. Покраску производят пульверизаторами 48, закрепленных на кронштейнах 49. Струя сжатого воздуха, подаваемого по шлангу 53 инжектирует краску из бачка 52 пульверизатора 48 и распыляет краску на внутреннюю поверхность изложниц 8. Перед нанесением противопригарной краски все изложницы 8 нагревают до 200+230° горелкой 4 среднего давления. Таким образом, вначале работы рабочий заливщик металла открывает кран подачи газа в горелку 4, зажигает газ и нагревает изложницы до 200+230° (по практическим данным за 5-6 минут). Далее заливщик металла включает с пульта управления привод перемещения передвижной платформы по рельсам 27, при этом передвижная платформа подъезжает к стационарному сливному носку 31 печи 81 (грубаяподача). Затем заливщик металла перемещает тележку 41 вдоль ряда в нужное место и за ручки 39 стального футерованного желоба 38 подводит его носок к изложнице 8. После чего включается устройство для транспортирования чушек на склад, в которое входит один из двух пластинчатых транспортеров 77, а затем плавильщик металла открывает летку 82 печи 81. В покрашенные и нагретые изложницы 8 из печи 81 жидкий металл из летки 82 по стационарному сливному носку 31 попадает в чашу 29, течет по приваренныму к ней стальному футерованному желобу 30, попадает в корытообразную чашу 37, течет по стальному футерованному желобу 38 и попадает в изложницу 8. Заливщик металла, находясь на передвижной платформе последовательно заливает верхний ряд изложниц 8, после заполнения последней изложницы плавильщик металла затыкает летку 82 печи 81. С пульта управления заливщик металла включает устройство для охлаждения изложниц 8, вентиляторы 56 работают и охлаждают металл в изложницах и сами изложницы 8. После охлаждения верхнего ряда чушек заливщик металла включает привод поворота изложниц, при этом сварная рама 61 с охлажденными изложницами 8 и чушками верхнего ряда поворачивается, в нижнем положении, чушки выпадают из изложниц 8 под действием собственного веса. Выпавшие чушки падают на склиз 79, скользят по нему и попадают на ограничитель 78, а затем на пластинчатый транспортер 77, который подает их на склад готовой продукции. После под заливку жидким металлом встал бывший нижний ряд изложниц 8. Далее операции на установки для отливки чушек повторяются. Большим плюсом предложенной установки для отливки чушек является возможность работы левого 1 и правого 2 агрегатов синхронно или вразнобой, а также возможность управления с переносного пульта управления. На складе готовой продукции они увязываются в транспортные технологические пакеты и маркируются в соответствии с ГОСТ. Следует отметить, что рабочие места заливщиков металла в соответствии с правилами техники безопасности имеют ограждение 83, которое показано, чтобы не захламлять чертежи, только на фиг. 1. Взаключении следует пояснить кое-что по двух леточной ванной печи отражательного типа, которая изображена на фиг. 2.

поз. 84 - быстросменный леточный кирпич;

поз. 85 - подовый блок подины печи;

поз. 86 - теплоизоляция подины печи;

поз. 87 - леточная стена;

поз. 88 - теплоизоляция леточной стены.

Технический результат достигнут: предложенная установка для отливки чушек отличается высокой производительностью, надежностью в работе, плавностью вращения рамы, наличием устройства для обдува воздухом заливщиков в процессе их работы, что улучшает условия их труда, а также установка позволяет механизировать трудоемкие операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОТЛИВКИ ЧУШЕК | 2014 |

|

RU2561540C2 |

| Установка для отливки чушек | 2020 |

|

RU2744726C1 |

| КОМПЛЕКС ЗАЛИВКИ ЖИДКОГО МЕТАЛЛА В ИЗЛОЖНИЦЫ НА КОНВЕЙЕРЕ | 2014 |

|

RU2578272C1 |

| КАРУСЕЛЬНАЯ МАШИНА ДЛЯ ОТЛИВКИ ЧУШЕК | 2010 |

|

RU2417132C1 |

| Карусельная машина для отливки чушек | 2019 |

|

RU2701227C1 |

| УСТАНОВКА ДЛЯ ОТЛИВКИ ЧУШЕК | 2011 |

|

RU2445186C1 |

| УСТАНОВКА ДЛЯ ОТЛИВКИ ЧУШЕК | 2010 |

|

RU2416484C1 |

| ДВУХВАННАЯ ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2016 |

|

RU2617087C1 |

| ЖЕЛОБ ДЛЯ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА | 2012 |

|

RU2490331C1 |

| Роторная наклонная печь | 2020 |

|

RU2723854C1 |

Изобретение относится к области металлургии. Установка состоит из левого и правого агрегатов, закрепленных на двух передвижных платформах с приводом перемещения по рельсам. Агрегаты содержат раму, закрепленные на ней изложницы, привод поворота рамы с изложницами, устройство для нагрева изложниц, устройство для нанесения противопригарной краски на изложницы, устройство для охлаждения изложниц, ударное устройство, устройство для обдува работающего заливщика, устройство для транспортировки чушек на склад. Обеспечивается высокая производительность, надежность в работе установки, а также улучшаются условия труда заливщиков металла. 8 з.п. ф-лы, 5 ил.

1. Установка для отливки чушек, содержащая раму, изложницы, установленные с возможностью поворота вокруг вала, привод поворота изложниц, отличающаяся тем, что она состоит из левого и правого агрегатов, закрепленных каждый на передвижной платформе с приводом, при этом каждый имеет устройство для нагрева изложниц перед заливкой их расплавленным металлом, состоящее из десятисмесительной газовой инжекционной двухрядной горелки среднего давления, расположенной на кронштейне, закрепленной на колонне, размещенной с торца от агрегата, при этом каждый агрегат снабжен устройством для нанесения противопригарной краски на изложницы, устройством для охлаждения изложниц в процессе работы, состоящим из кронштейна с десятью закрепленными на нем вентиляторами, причем привод поворота изложниц у левого и правого агрегатов состоит из электродвигателя, редуктора и двух муфт, а изложницы закреплены на раме сверху и снизу, при этом установка для отливки чушек снабжена механизмом для разливки жидкого металла в изложницы, который размещен на верхней стальной плите передвижной платформы и включает стальную футерованную чашу с приваренным стальным футерованным желобом, закрепленную неподвижно на верхней стальной плите, и вращающуюся стальную футерованную корытообразную чашу с приваренным стальным футерованным желобом с ручками, которая закреплена на трубе, а последняя приварена к тележке, которая перемещается вдоль ряда изложниц по рельсу и удерживается от опрокидывания направляющим устройством, при этом установка снабжена устройством для обдува воздухом работающего заливщика, устройством для транспортирования чушек на склад, причем для каждого агрегата смонтировано ударное устройство.

2. Установка по п. 1, отличающаяся тем, что привод перемещения передвижной платформы по рельсам состоит из реверсивного двигателя мощностью 3,6 кВт тип МТ-3,6, муфты, двухступенчатого цилиндрического редуктора с передаточным числом 38 и клиноременной передачи.

3. Установка по п. 1, отличающаяся тем, что десятисмесительная газовая инжекционная горелка среднего давления снабжена кожухом для набивки огнеупорной набивной массы, стабилизирующим пламя горелочным туннелем, при этом каждый смеситель верхнего ряда горелки выполнен литым и представляет собой в верхней части трубу из коррозионно-стойкого жаростойкого чугуна ЧХ22С диаметром 64×10 мм, длиной 320 мм, в которой по периферии просверлены четыре сопла под углом 25°±1°, при этом каждый смеситель верхнего ряда содержит устройство для окончательного перемешивания газовоздушной смеси, а каждый смеситель нижнего ряда выполнен литым и представляет собой трубу из коррозионно-стойкого жаростойкого чугуна ЧХ22С диаметром 64×10 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к ним, причем в каждом смесителе имеется насадка длиной 170 мм, на внутренней поверхности которой имеются 12 литых ребер, причем горелка при горении газовоздушной смеси имеет длинный факел 2,7 м от смесителей нижнего ряда и короткий – 0,8 м от смесителей верхнего ряда.

4. Установка по п. 1, отличающаяся тем, что устройство для охлаждения изложниц имеет на каждом агрегате по десять осевых вентиляторов типа ВО-14-320-4, причем каждый осевой вентилятор расположен под углом 15° к оси вращения изложниц.

5. Установка по п. 1, отличающаяся тем, что на раме закреплены сверху и снизу по восемнадцать изложниц, а привод поворота изложниц у левого и правого агрегатов состоит из реверсивного электродвигателя типа МТ-4 мощностью 1,6 кВт, редуктора и двух муфт.

6. Установка по п. 1, отличающаяся тем, что устройство для транспортировки чушек на склад состоит из двух пластинчатых транспортеров, размещенных по обе стороны передвижной платформы и оснащенных каждый тремя ограничителями.

7. Установка по п. 1, отличающаяся тем, что устройство для нанесения противопригарной краски на изложницы в каждом агрегате состоит из двух пульверизаторов, крана управления, бачков с краской и подводящего сжатый воздух гибкого шланга, причем пульверизаторы закреплены на двух кронштейнах, зафиксированных на трубах, приваренных к верхней стальной плите передвижной платформы, и выполнены с возможностью установки под углом к плоскости изложниц при помощи гаек-барашек.

8. Установка по п. 1, отличающаяся тем, что каждый агрегат снабжен ударным устройством, состоящим из золотникового устройства, подводящих шлангов, пневмоцилиндра, установленного на стальной плите и закрепленного на ней двумя обоймами, причем стальная плита приварена к стойке, а стойка приварена к стальной верхней плите передвижной платформы.

9. Установка по п. 1, отличающаяся тем, что устройство для обдува воздухом работающего заливщика состоит из двух стоек с закрепленными на них четырьмя вентиляторами типа ВО-14-320-4, причем стойки расположены с торца левого и правого агрегатов.

| УСТАНОВКА ДЛЯ ОТЛИВКИ ЧУШЕК | 2014 |

|

RU2561540C2 |

| Способ получения соединений эстрана | 1971 |

|

SU482041A3 |

| УСТАНОВКА ДЛЯ ОТЛИВКИ ЧУШЕК | 2011 |

|

RU2445186C1 |

| УСТАНОВКА ДЛЯ ОТЛИВКИ ЧУШЕК | 2010 |

|

RU2416484C1 |

| Устройство для литья чушек из типографского сплава | 1983 |

|

SU1278105A1 |

Авторы

Даты

2019-04-24—Публикация

2018-09-10—Подача