1C

ел

4

Изобретение относится к черной металлургии, в частности к ферросплавному производству, и касается выплавки ферросилиция.

Известен способ выплавки ферросилиция, включающий загрузку шихты, состоящей из кварцита, стружки и yi- леродистого восстановителя, вручную или завалочной машиной на колошник печи. При этом вокруг электродов формируется конус шихты, а восстановитель в колоше берется с избытком по сравнению со стехиометрически необходимым количеством.

Шихта непрерывно проплавляется с периодическими выпусками металла и шлака из печи .

Недостатком данного способа является постепенное нарушение хода печи из-за спекания колошника, обусловленного снижением электросопротивления и уменьшением глубины погружения электродов вследствие повышенного содержания вокруг электродов углеродистых материалов.

Известен также способ выплавки ферросилиция, включающий непрерывный ввод шихты в зазор между электродами и сводом. Содержание углерода в шихте также с избытком против расчета на полное восстановление кремния из кварцит з.

Шихта непрерывно проплавляется с периодическими выпусками металла и шлака 2 .

Для указанного способа характерно повышение содержания углеродистых материалов вокруг электродов, а отсюда спекания колошника, образование на нем газовых факелов свищей, а результате имеют место периодические расстройства хода электропечей .

Наиболее близким к предлагаемому по технической сущности и достигаемом эффекту является способ выплавки ферросилиция в закрытых электропечах, включающий подачу на колошИик шихты с недостатком углеродистого восстановителя, а недостающее его количество C+O-SO) непрерывно подают на шихту к электродам, поддерживая вокруг них слой толщиной 100-200 мм. Шихту непрерывно проплавляют и периодически выпускают металл и шлак З

.Недостатком известного способа является то, что наличие избытка углеродистого восстановителя у электродов приводит к быстрому и резкому

падению электросопротивления всей ванны и к соответственному падению мощности печи,,а недостаток восстановителя в остальной шихте вызывает ее спекание в центре и на периферии колошника. Кроме того, при выплавке ферросилиция в мощных печах из-за разницы в размерах кварцита и кокса в конусах у электродов происходит

расслоение шихты, у электродов образуются слои с избытком кокса, а у подошв конусов - с недостатком. С ростом мощности печей размеры конусов и расслоение шихты в них увеличиваются, что приводит к дестабилизации процесса и снижению технико-экономи ческих показателей выплавки ферросилиция в крупных печах по сравнению с менее мощными.

0 Цель изобретения - снижение-удельного расхода электроэнергии и увеличение производительности.

Указанная цель достигается тем, что согласно способу выплавки ферросилиция в закрытых электропечах, включающему подачу шихты с недостатком углеродистого восстановителя на колошник и недостающего количества углеродистого восстановителя на шихту, непрерывное проплавление шихты и периодические выпуски металла и шлака, шихту вводят с содержанием углеродистого восстановителя, 0,800,98 от необходимого, а остальную

5 часть его периодически подают в печь в ходе проплавления на подошвы конусов шихты.

При пуске в эксплуатацию закрытой электропечи 63 МВА вредное влияние

0 расслоения шихты приводит к резкой дестабилизации технологического процесса. При введении в шихту расчетного количества кокса (150-155 кг на 300 кг кварцита) у электродов в течение нескольких суток образуется зона с низким электросопротивлением. Токовая нагрузка резко растет, что приводит к необходимости перехода на низкое напряжение и отключение УПК с соответственной потерей мощности и технико-акономических показателей.

Проведено исследование содержания кокса в конусе шихты у электродов при выплавке ферросилиция и найдена эмпирическая зависимость его (в % от заданного от расстояния г. от электрода

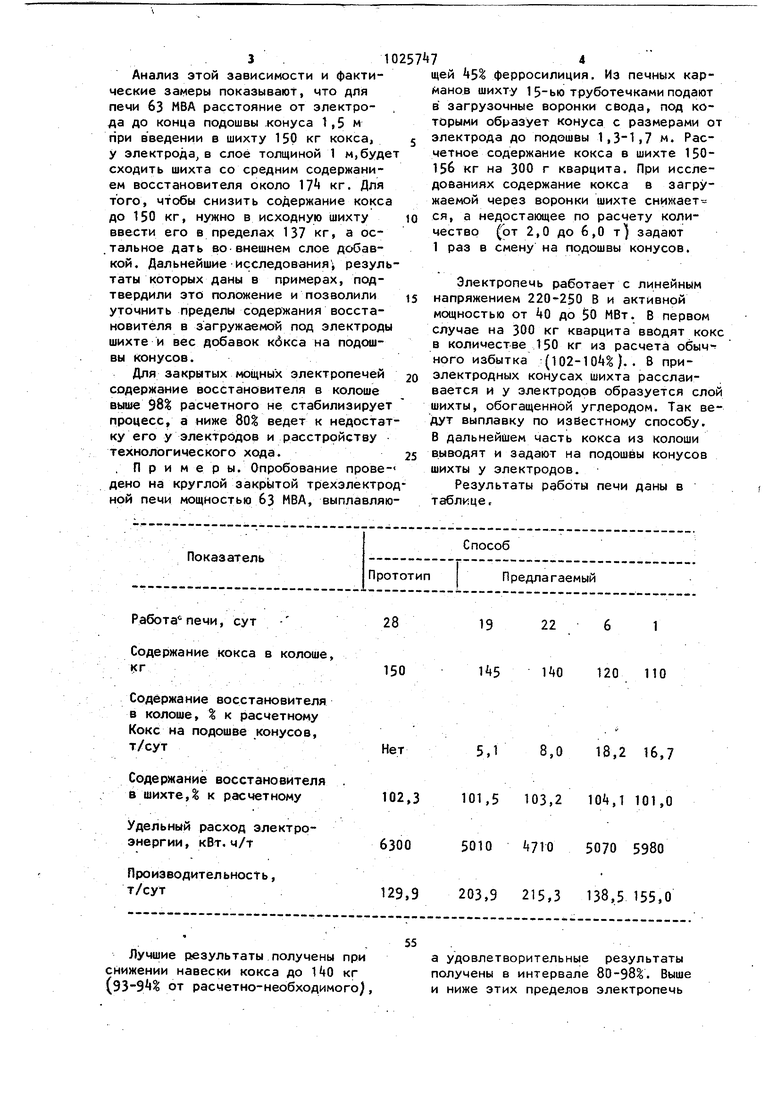

К 208-П4г. Анализ этой зависимости и фактические замеры noKa3biBarot, что для печи 63 МВД расстояние от электрода до конца подошвы .конуса t,5 м при введении в шихту 15Q кг кокса, у электрода, в слое толщиной 1 м,буде сходить шихта со средним содержанием восстановителя около 17 кг. Для того, чтобы снизить содержание кокса до 150 кг, нужно в исходную шихту ввести его в пределах 137 кг, а ос.тальное дать во внешнем слое добавкой. Дальнейшие Исследования; резуль таты которых даны в примерах, подтвердили это положение и позволили уточнить пределы содержания восстановителя в загружаемой под электроды шихте и вес добавок кдкса на подошвы конусов. Для закрытых мощных электропечей содержание восстановителя в колоше выше 98 расчетного не стабилизирует процесс, а ниже 80 ведет к недостат ку его у электродов и расстройству технологического хода. Примеры. Опробование проведено на круглой закрытой трехэлектро ной печи мощностью 63 МВД, выплавляю 10 7 щей kS% ферросилиция. Из печных карманов шихту 1 5-ью труботечками подают в загрузочные воронки свода, под которыми образует конуса с размерами от электрода до подошвы 1,,7 м. Расчетное содержание кокса в шихте 15015б кг на 300 г кварцита. При исследованиях содержание кокса в загружаемой через воронки шихте снижает-ся, а недостающее по расчету количество (от 2,0 до 6,0 т) задают 1 раз в смену на подошвы конусов. Электропечь работает с линейным напряжением 220-250 В и активной мощностью от kQ до 50 МВт. В первом случае на 300 кг кварцита вводят кокс в количестве 150 кг из расчета обычного избытка (102-104).. В приэлектродных конусах шихта расслаивается и у электродов образуется слой шихты, обогащенной углеродом. Так веДут выплавку по известному способу. В дальнейшем часть кокса из колоши выводят и задают на подошвы конусов шихты у электродов. Результаты работы печи даны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ В ЗАКРЫТЫХ РУДНОТЕРМИЧЕСКИХ ПЕЧАХ | 2019 |

|

RU2714561C1 |

| Углеродистая смесь для выплавки ферросилиция | 1983 |

|

SU1315507A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2704872C1 |

| Способ выплавки высококремнистого ферросплава | 1986 |

|

SU1382867A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОСИЛИЦИЯ | 1994 |

|

RU2109836C1 |

| Способ выплавки ферросиликохрома | 1981 |

|

SU1002391A1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2716906C1 |

| Шихта для получения ферросилиция | 1982 |

|

SU998558A1 |

| Способ выплавки ферросплавов | 1982 |

|

SU1076478A1 |

| Способ получения кремния | 1991 |

|

SU1808811A1 |

Работа печи, сут Содержание кокса в колоше кг

Содержание восстановителя в колоше, % к расчетному Кокс на подошве конусов, т/сут

Содержание восстановителя в шихте, к расчетному

Удельный расход электроэнергии, кВт. ч/т

Производительность, т/сут

Лучшие результаты получены при снижении навески кокса до кг (93-9t от расчетно-необходимого),

19

22

Й5 120 110

150

5,1 8,0 18,2 16,7

102,3 101,5 103,2 10А,1 101,0

6300

5010 5070 5980

129,9 203,9 215,3 138,5 155,0

55

а удовлетворительные результаты получены в интервале 80-98. Выше и ниже этих пределов электропечь

510257 в

резко ухудшает свою работу, и ее по- ,расход электроэнергии и на 6-б5

казатели падают.повысить производительность.

Предлагаемый способ позволяет

стабилизировать процесс выплавки Ожидаемый экономический эффект

ферросилиция в мощных закрытых элек- $соста 1т около 320 тыс.руб. в год

тропечах, на 5-25 снизить удельныйна одну электропечь мощностью 63 МВД.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рысс М.А | |||

| Производство ферросплавов | |||

| М., Металлургия, 1975, с.58 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Н., Металлургия, 1975, С | |||

| Ножевой прибор к валичной кардочесальной машине | 1923 |

|

SU256A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-06-30—Публикация

1982-01-15—Подача