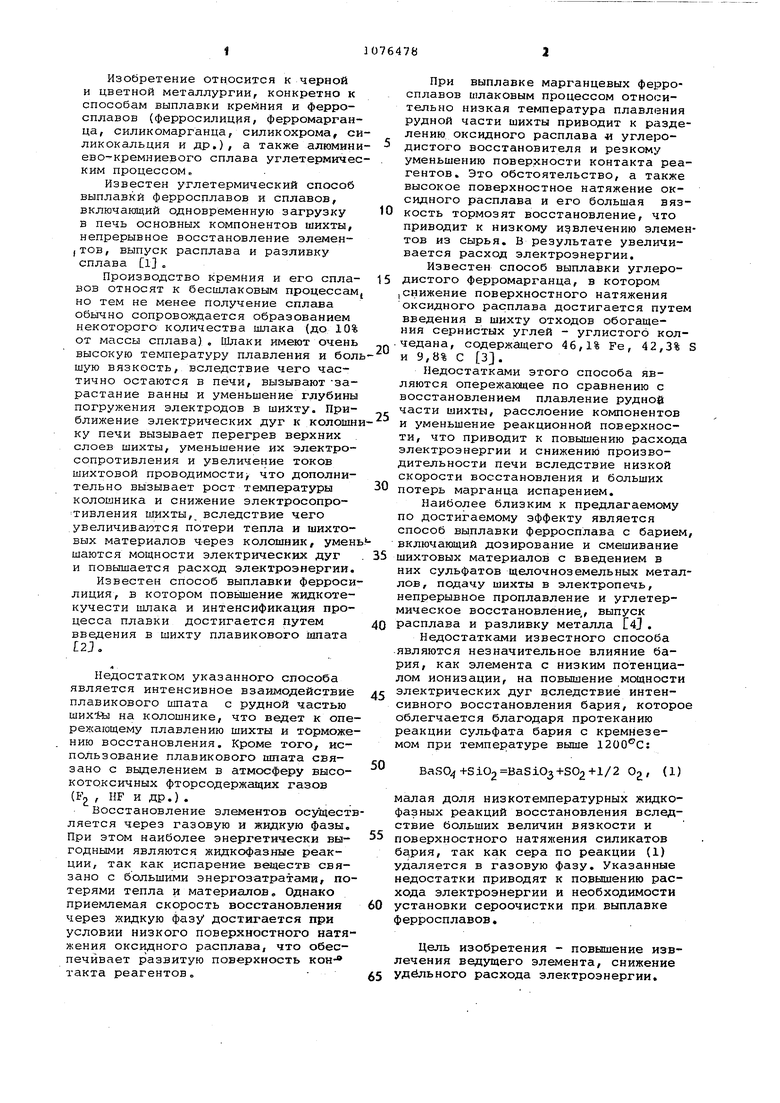

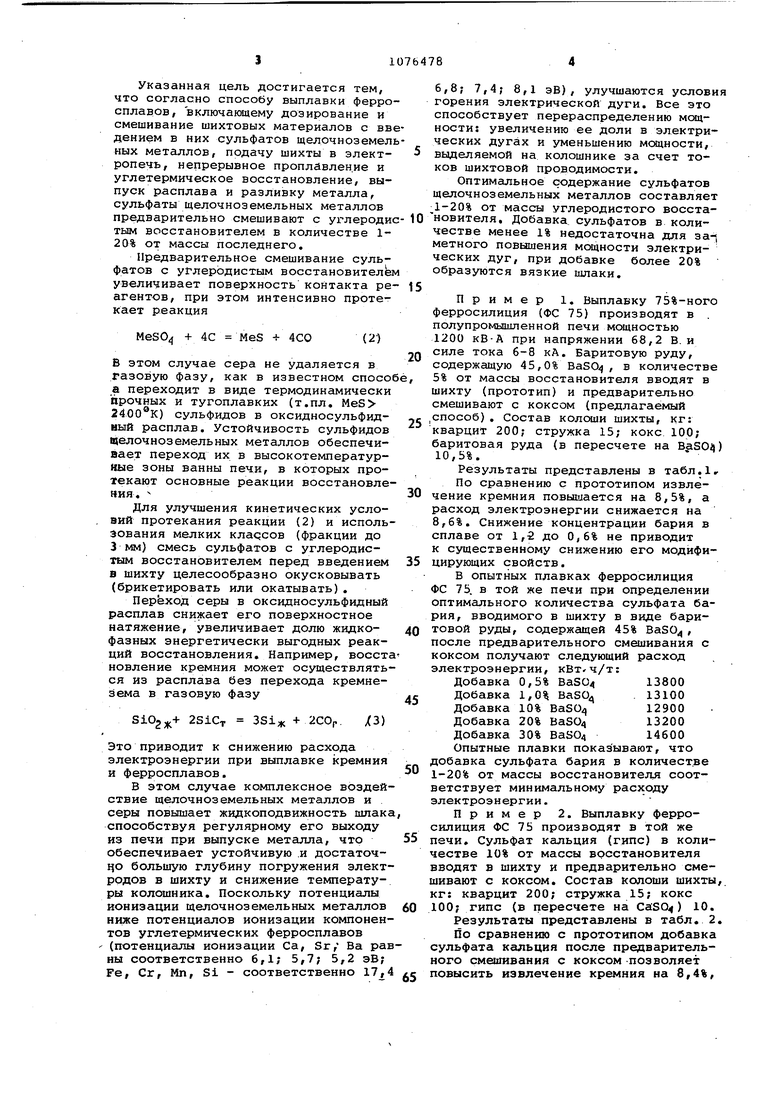

Изобретение относится к черной и цветной металлургии, конкретно к способам выплавки кремния и ферросплавов (ферросилиция, ферромарганца, силикомарганца, силикохрома, си ликокальция и др.), а также алюмини ево кремниевого сплава углетермичес КИМ процессомр Известен утлетермический способ выплавки ферросплавов и сплавов, включающий одновременную загрузку в печь основных компонентов шихты, непрерывное восстановление элемен(Тов, выпуск расплава и разливку сплава 1 . Производство кремния и его силаВОВ относят к бесшлаковым npoueccaM но тем не менее Получение сплава обычно сопровождается образованием некоторого количества шлака (до 10% от массы сплава). Шлаки имеют очень высокую температуру плавления и бол Шую вязкость, вследствие чего частично остаются в печи, вызывают -зарастание ванны и уменьшение глубины погружения электродов в шихту. Приближение электрических дуг к колошн ку печи вызывает перегрев верхних слоев шихты, уменьшение их электросопротивления и увеличение токов шихтовой проводимости/ что дополнительно вызывает рост температуры колошника и снижение электросопро тивления шихты,, вследствие чего увеличиваются потери тепла и шихтовых материалов ч-ерез колошник, умен шаются мощности электрических дуг и повышается расход электроэнергии. Известен способ выплавки ферроси лиция, в котором повьциение жидкотекучести шлака и интенсификация процесса плавки достигается путем введения в шихту плавикового шпата 2J, Недостатком указанного способа является интенсивное взаимодействие плавикового шпата с рудной частью шихйл на колошнике, что ведет к опе режающему плавлению шихты и торможе нию восстановления. Кроме того/ использование плавикового шпата связано с выделением в атмосферу высокотоксичных фторсодержащих газов (F , HF и др.) . Восстановление элементов осуществ ляется через газовую и жидкую фазы. При этом наиболее энергетически выгодными являются жидкофазные реакции, так как испарение веществ связано с большими энергозатратами, потерями тепла и материалов. Однако приемлемая скорость восстановления через жидкую фазу достигается при условии низкого поверхностного натяжения оксидного расплава, что обеспечивает развитую поверхность кон- такта реагентов. При выплавке марганцевых ферросплавов шлаковым процессом относительно низкая температура плавления рудной части шихты приводит к разделению оксидного расплава « углеродистого восстановителя и резкому уменьшению поверхности контакта реагентов. Это обстоятельство, а также высокое поверхностное натяжение оксидного расплава и его большая вязкость тормозят восстановление, что приводит к низкому извлечению элементов из сырья. В результате увеличивается расход электроэнергии. Известен способ выплавки углеродистого ферромарганца, в котором (Снижение поверхностного натяжения оксидного расплава достигается путем введения в шихту отходов обогащения сернистых углей - углистого колчедана, содержащего 46,1% Fe, 42,3% S и 9,8% С 3, Недостатками этого способа являются опережакядее по сравнению с восстановлением плавление рудной части шихты, расслоение компонентов и уменьшение реакционной поверхности, что приводит к повышению расхода электроэнергии и снижению производительности печи вследствие низкой скорости восстановления и больших потерь марганца испарением. Наиболее близким к предлагаемому по достигаемому эффекту является способ выплавки ферросплава с барием, включающий дозирование и смешивание шихтовых материалов с введением в них сульфатов щелочноземельных металлов, подачу шихты в электропечь, непрерывное проплавление и углетермическое восстановление,, выпуск расплава и разливку металла 4j, Недостатками известного способа -ЯВЛЯЮТСЯ незначительное влияние бария, как элемента с низким потенциалом ионизации, на повышение мощности электрических дуг вследствие интенсивного восстановления бария, которое облегчается благодаря протеканию реакции сульфата бария с кремнеземом при температуре выше 1200®С: BaS04+SiO2 BaSiO3+SO2+l/2 О,, (1) малая доля низкотемпературных жидкофазных реакций восстановления вследствие больших величин вязкости и поверхностного натяжения силикатов бдрия, так как сера по реакции (1) удаляется в газовую фазу. Указанные недостатки приводят к повышению расхода электроэнергии и необходимости установки сероочистки при выплавке ферросплавов. Цель изобретения - повышение извлечения ведущего элемента, снижение удельного расхода электроэнергии. Указанная цель достигается тем, что согласно способу выплавки ферро сплавов, включающему дозирование и смешивание шихтовых материалов с вв дением в них сульфатов щелочноземел ных металлов, подачу шихты в злектропечь, непрерывное проплавлен.ие и углетермическое восстановление, выпуск расплава и разливку металла, сульфаты щелочноземельных металлов предварительно смешивают с углероди тнм восстановителем в количестве 120% от массы последнего. Предварительное смешивание сульфатов с углеродистым восстановителе увеличивает поверхность контакта ре агентов, при этом интенсивно протекает реакция MeS04 + 4С MeS + 4СО В этом случае сера не удаляется в газовую фазу, как в известном спосо а переходит в виде термодинамически йрочных и тугоплавких (т.пл. MeS 2400®К) сульфидов в оксидносульфидмый расплав. Устойчивость сульфидов щелочноземельных металлов обеспечивает переход их в высокотемпературные зоны ванны печи, в которых протекают основные реакции восстановле ния, Для улучшения кинетических условий протекания реакции (2) и исполь зования мелких клaqcoв (фракции до 3 мм) смесь сульфатов с углеродистым восстановителем перед введением в шихту целесообразно окусковывать (брикетировать или окатывать), Переход серы в оксидносульфидный расплав снижает его поверхностное натяжение, увеличивает долю жидкофазных энергетически выгодных реакций восстановления. Например, восст новление кремния может осуществлять ся из расплава без перехода кремнезема в газовую фазу 8102 231Ст 3Si + 2СОп Это приводит к снижению расхода электроэнергии при выплавке кремния и ферросплавов. В этом случае комплексное воздей ствие щелочноземельных металлов и серы повышает жидкоподвижность шлак способствуя регулярному его выходу из печи при выпуске металла, что обеспечивает устойчивую .и достаточ40 большую глубину погружения элект родов в шихту и снижение температуры колошника. Поскольку потенциалы ионизации щелочноземельных металлов ниже потенциалов ионизации компонен тов углетермических ферросплавов (потенциалы ионизации Са, Sr, Ва ра ны соответственно 6,1; 5,7; 5,2 эВ; Fe, Сг, Мп, Si - соответственно 17 6,8; 7,4; 8,1 зВ), улучшаются условия горения электрической дуги. Все это способствует перераспределению мощности: увеличению ее доли в электрических дугах и уменьшению мощности, выделяемой на колошнике за счет токов шихтовой проводимости. Оптимальное содержание сульфатов щелочноземельных металлов составляет 1-20% от массы углеродистого восстановителя, Добавка сульфатов в количестве менее 1% недостаточна для за-, метного повьпаения мощности электрических дуг, при добавке более 20% образуются вязкие шлаки. Пример 1, Выплавку 75%-ного ферросилиция (ФС 75) производят в . полупромышленной печи мсяцностью 1200 кВ-А при напряжении 68,2 В. и силе тока 6-8 кА, Баритовую руду, содержащую 45,0% BaSO, в количестве 5% от массы восстановителя вводят в шихту (прототип) и предварительно смешивают с коксом (предлагаемый способ), Состав колоши шихты, кг: кварцит 200; стружка 15; кокс 100; баритовая руда (в пересчете на BaSOi) 10,5%, Результаты представлены в табл,1г По сравнению с прототипом извлечение кремния повышается на 8,5%, а расход электроэнергии снижается на 8,6%, Снижение концентрации бария в сплаве от 1,2 до 0,6% не приводит к существенному снижению его модифицирующих свойств. В опытных плавках ферросилиция ФС 75. в той же печи при определении оптимального количества сульфата бария, вводимого в шихту в виде баритовой руды, содержащей 45% BaSO, после предварительного смешивания с коксом получают следующий расход электроэнергии, кВт-ч/т: Добавка 0,5% BaSO 13800 Добавка 1,0% BaSO 13100 Добавка 10% BaSO 12900 Добавка 20% BaSO4 13200 Добавка 30% BaSO 14600 Опытные плавки показывают, что добавка сульфата бария в количестве 1-20% от массы восстановителя соответствует минимальному расходу электроэнергии. Пример 2. Выплавку ферросилиция ФС 75 производят в той же печи. Сульфат кальция (гипс) в количестве 10% от массы восстановителя вводят в шихту и предварительно смешивают с коксом. Состав колоши шихты, кг: кварцит 200; стружка 15; кокс 100; гипс (в пересчете на CaiSQ) 10, Результаты представлены в табл. 2, По сравнению с прототипом добавка сульфата кальция после предварительного смеишвания с коксом -позволяет повысить извлечение кремния на 8,4%,

а расход электроэнергии снизить на 7,6%.

Ожидаемый годовой экономический эффект от использования предлагаемого способа на примере производства 420 тыс.т высокопроцентного ферросилиция составит 2,46 млн.руб.

Таким образом, использование предлагаемого способа за счет повышения мощности электрических дуг и доли жидкофазных низкотемпературных реакций восстановления сокращает расход электроэнергии, способствует повышению извлечения кремния в сплав

Частичный переход щелочйоземельных металлов в сплав улучшает его качество, так как наличие в нем химически активных металлов повышает

усвоение вед1Ш1их элементов при использовании сплава в качестве восстановителя, раскислителя и модификатора.

Предлагаемый способ выплавки кремния .и ферросплавов по сравнению с известным позволяет снизить выделение сернистых соединений в газовую фазу, улучшить санитарно-гигиенические условия труда, ликвидироват сероочистку и предотвратить загрязнение окружающей среды.

За счет снижения расхода электроэнергии и повышения извлечения ведущего элемента экономическая эффективность при использовании предлагаемого способа составит б руб. на тонну ферросилиция марки ФС 75.

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения сплавов бария с кремнием | 1980 |

|

SU935539A1 |

| Шихта для получения ферросилиция | 1982 |

|

SU998558A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2009 |

|

RU2414519C1 |

| Способ выплавки высококремнистого ферросплава | 1986 |

|

SU1382867A1 |

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ И ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2716906C1 |

| Восстановительная смесь | 1975 |

|

SU585218A1 |

| Способ производства ферросплавов | 1990 |

|

SU1765232A1 |

| Способ получения ферросплава | 1976 |

|

SU589273A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ВАНАДИЙСОДЕРЖАЩЕГО СПЛАВА | 2002 |

|

RU2235142C1 |

| СПОСОБ ПЕРЕВОДА РЕЖИМА РАБОТАЮЩЕЙ ПЕЧИ ПРИ ВЫПЛАВКЕ КРЕМНИСТЫХ ФЕРРОСПЛАВОВ С КАРБОРУНДНОГО МЕТОДА НА БЕСКАРБОРУНДНЫЙ | 2012 |

|

RU2504596C2 |

СПОСОБ ВЬтЛАВКИ ФЕРРОСПЛАВОВ, включающий дозирование и смешивание шихтовых материалов с введением в них сульфатов щелочноземельных металлов, подачу шихты в электропечь, непрерывное проплавление и углетермическое восстановление, выпуск расплава и разливку металла, отличающийся тем, что, с целью повышения извлечения ведущего элемента, снижения удельного расхода электроэнергии, сульфаты щелочноземельных металлов предварительно смешивают с углеродистым восстановителем в количестве 1-20% от массы последнего. S (Л

Добавка баритовой руды в шихту (прототип)

Добавка баритовой руды в шихту после предварительного смешивания с коксом

71,5

13900

19,0

12700

80,0

20,2

Таблица 2

Авторы

Даты

1984-02-28—Публикация

1982-11-18—Подача