Изобретение относится к специальной металлургии и может быть использовано при электрошлаковом переплаве отработанных изделий из различных металлов и сплавов в слитки.

Известен флюс для электрошлакового переплава, содержащий следующие компоненты, вес. %: оксид кальция 10 - 15, оксид магния 10 - 15, глинозем 12-20, кремнезем 2 - 7 и фтористый кальций - остальное (авт. св. СССР № 258332, С22В 9 /10, С21С 5/56, С21 С 5/52).

Недостатком известного флюса также является наличие в его составе значительного количества фтористого кальция, избыток которого приводит к ухудшению поверхности выплавляемого слитка, появляются гофры. Кроме того, большое количество фтористого кальция существенно снижает удельное электросопротивление флюса, что приводит к снижению скорости переплава.

Наиболее близким аналогом к заявляемому объекту по технической сущности и достигаемому результату является флюс для электрошлакового переплава АНФ-6, содержащий компоненты, масс. %: оксид кальция менее 8,0, оксид кремния менее 2,5, глинозем 25-31 и фтористый кальций - остальное. (см. монографию: Клюев М.М., Волков С.А. Электрошлаковый переплав. - М.: Металлургия, 1984. - 208 с. и ГОСТ 30756-2001).

Недостатком известного флюса является наличие в его составе значительного количества фтористого кальция, избыток которого приводит к ухудшению поверхности выплавляемого слитка, появляются гофры. Кроме того, большое количество фтористого кальция существенно снижает удельное электросопротивление флюса, что приводит к снижению скорости переплава.

Задача, решаемая изобретением, заключается в получении флюса, обеспечивающего получение хорошей поверхности слитка без гофр и повышение скорости переплава.

Поставленная задача решается тем, что флюс для электрошлакового переплава, содержащий известь, глинозем и фтористое соединение кальция, согласно изобретению, в качестве фтористого соединения кальция содержит гексафторсиликат кальция при следующем соотношении компонентов, мас. %:

Технический результат, обеспечивающий решение поставленной задачи, достигается полной заменой кремнезема и фтористого кальция, входящих в известный флюс для электрошлакового переплава АНФ-6, гексафторсиликатом кальция, который является отходом промышленного производства.

Введение в состав флюса для электрошлакового переплава гексафторсиликата кальция обеспечивает получение хорошей поверхности слитка без гофр и повышение скорости переплава, а также сохранность оптимальных характеристик флюса: вязкости, электросопротивления и хорошей десульфурирующей способности.

Известь в заявляемом составе флюса выполняет функцию вяжущего и может иметь, например, следующий химический состав, мас.%:

СаО - 93,0; SiO2 - 0,5; А1203 - 0,2; Fе2O3 - 0,15; МgO - 3,0; SO3 - 0,15; потери при прокаливании 3,0.

Глинозем представляет собой оксид алюминия А1203 — бинарное соединение алюминия и кислорода, который обычно получают из бокситов, нефелинов, каолина. Температура плавления 2044 °С, плотность 3,99 г/см3.

Глинозем в заявляемом составе флюса может иметь следующий химический состав, мас.%:

SiO2 - 0,03; Fе203 - 0,05; потери при прокаливании 1,2; А12О3 - более 97.

Гексафторсиликат кальция представляет собой неорганическое соединение с формулой СаSiF6 - соль кальция и кремнефтористоводородной кислоты, бесцветные кристаллы, слабо растворяется в воде, образует кристаллогидраты, температура разложения 370 °С, плотность 2,2 г/см3, является отходом горнообогатительного производства.

Химический состав гексафторсиликата кальция – отхода, % масс:

CaO - 41÷43; SiO2 - 10÷12; Al2O3 - 4÷5; MgO - 2÷4; Na2O+K2O - 2÷3; F - 26÷28; MnO ≤ 0,1; Fe2O3 – 0,8-1,2; P2O5 ≤ 0,06; S ≤ 0,04.

Сравнение заявляемого флюса с известным позволяет сделать вывод о соответствии его критерию «новизна», т.к. в отличие от известного состава, заявляемый состав содержит гексафторсиликат кальция вместо кремнезема и фтористого кальция при новом соотношении компонентов.

При этом неожиданно было установлено, что введение в состав в заявляемых количествах гексафторсиликата кальция вместо кремнезема и фтористого кальция позволяет получить неожиданный технический результат, выражающийся в одновременном улучшении поверхности слитков и повышении скорости переплава. Это позволяет сделать вывод о соответствии критерию «изобретательский уровень».

Заявляемый флюс может быть изготовлен из известных материалов и использованием известных технологий для успешного использования в известной технологии электрошлакового переплава.

Флюс для электрошлакового переплава (ЭШП) готовят следующим образом.

Известь, глинозем и гексафторсиликат кальция измельчают до требуемой крупности, компоненты тщательно перемешивают до получения однородной сухой смеси в заявленном количестве. Затем смесь помещают в плавильную печь, где ее расплавляют при температуре 1300 — 1350 °С, после чего флюс разливают в металлические мульды. После остывания флюс дробят, просеивают до необходимого размера, например до 2-5 мм, расфасовывают в герметичные полиэтиленовые мешки по 25 - 50 кг, которые используют в процессе электрошлакового переплава, например, при переплаве роликов МНЛЗ.

Заявляемый флюс для ЭШП, имея существенно меньшее количество фтористого кальция, применяемого при переплаве роликов МНЛЗ, за счет применения гексафторсиликата кальция обеспечивает физико-химическое взаимодействие гексафторсиликата кальция с другими компонентами флюса в процессе электрошлакового переплава, обеспечивает получение хорошей поверхности слитка без гофр и повышение скорости переплава. Кроме того, сохраняется устойчивость указанного процесса при сохранении требуемой для этого вязкости образующегося шлака и его электросопротивления, флюс обеспечивает повышение качества переплавленного металла за счет высокой десульфурирующей способности.

Использовать в составе флюса известь в количестве более 22 % нецелесообразно из-за значительного повышения вязкости шлака, что ухудшает устойчивость и эффективность переплава металла и приведет к гофрам на поверхности слитка. Содержание во флюсе извести менее 20 % приведет к снижению его серопоглотительной способности из-за низкого содержания ионов Са+2.

Содержание в составе флюса глинозема в количестве более 23 % приведет к повышению вязкости флюса и образованию гофр на поверхности слитка, а также к увеличению его электросопротивления, что может привести к короткому замыканию и, соответственно, к пробою кристаллизатора для ЭШП. Кроме того, возможно восстановление алюминия, что нежелательно в некоторых марках сталей. Введение в состав флюса глинозема менее 21 % приведет к уменьшению оммического сопротивления флюса и снижению скорости переплава, а также устойчивости и эффективности ЭШП.

Использование в составе флюса гексафторсиликат кальция в количестве, превышающем 59 %, приведет к снижению жидкоподвижности флюса из-за повышения вязкости, что отрицательно скажется на поверхности слитка – образуются гофры, а также снижению серопоглотительной способности флюса. Введение в состав флюса гексафторсиликата кальция в количестве менее 55 % снизит его омическое сопротивление и скорость переплава, а также устойчивость и эффективность ЭШП, снизит серопоглотительную способность флюса.

Для обоснования преимуществ заявляемого флюса для ЭШП по сравнению с флюсом, взятым за прототип, были проведены опытные испытания.

Опытные составы флюсов были изготовлены в отделении шлакообра- зующих смесей ООО «Уралтрубокомплект» (г. Екатеринбург) и расфасованы в полиэтиленовые мешки весом 25 - 50 кг.

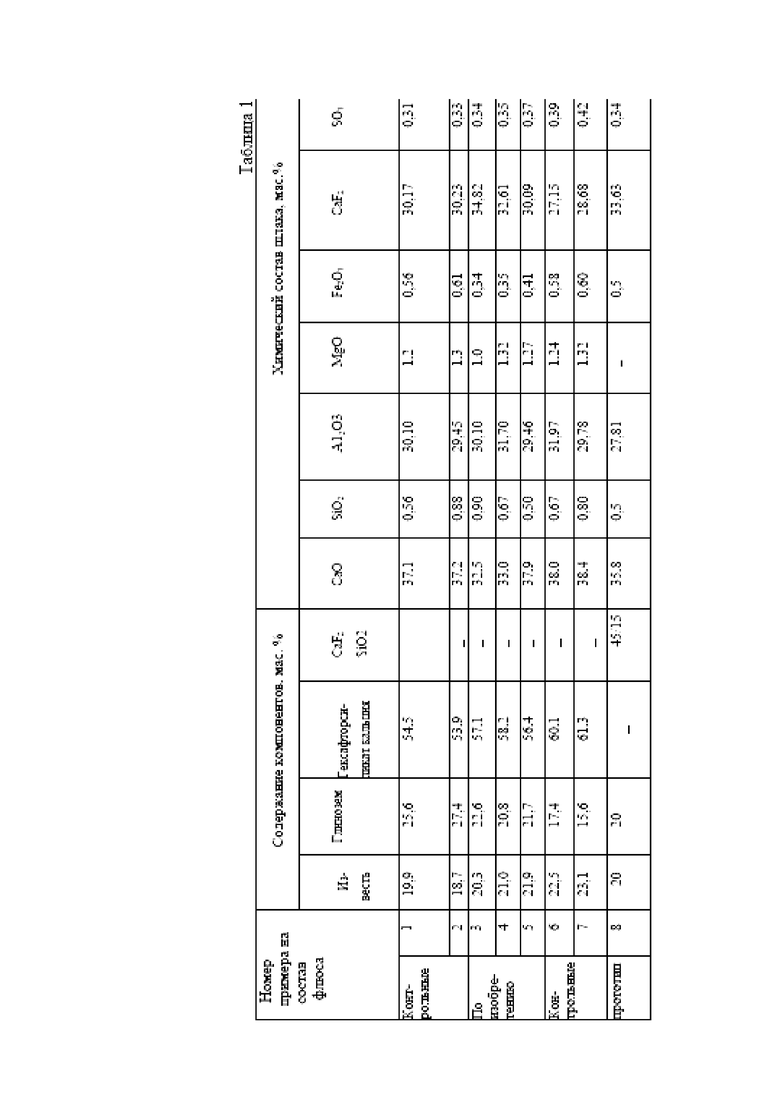

Было приготовлено 8 составов, из которых:

- составы № 1 - 2 содержат компоненты в количестве, выходящем за минимальные значения заявляемого флюса (контрольные примеры);

- составы № 3 - 5 содержат компоненты, взятые в заявляемом соотношении (примеры по изобретению);

- составы № 6 - 7 содержат компоненты в количестве, выходящем за максимальные заявляемые значения (контрольные примеры);

- состав № 8 (по прототипу)– состав с содержанием фтористого кальция.

Испытания заявляемого флюса проводили на ПАО «ММК» в цехе переплава роликов МНЛЗ из стали 25X1МФ на установке ЭШП. Флюс извлекали из мешков, засыпали в металлическую коробку и помещали в прокалочную печь, где прокаливали его при температуре 800 °С. Прокаленный флюс засыпали в стоящий на поддоне медный водоохлаждаемый кристаллизатор, помещали на поддон металлическую затравку и опускали переплавляемый электрод (ролик МНЛЗ, отработавший свой срок) до короткого замыкания электрической цепи между поддоном, затравкой и флюсом. Приподнимали электрод так, чтобы электрическая цепь не прерывалась, а замыкалась через расплавленный от короткого замыкания и высокой температуры флюс. При этом начиналось капельное плавление переплавляемого электрода и формирование металлической ванны в кристаллизаторе. По мере увеличения количества жидкой фазы - металла в кристаллизатор добавляли флюс в количестве, обеспечивающем покрытие всей поверхности металла и обеспечения устойчивого процесса его переплава, и таким образом постепенно, перемещая кристаллизатор по формирующемуся слитку, переплавляли электрод на всю высоту. Переплав осуществляли при напряжении 40 - 69 В и величине тока не более 9000 А. Слитки выплавляли высотой 3,0 м диаметром 350 мм.

В процессе электрошлакового переплава контролировали устойчивость процесса (отсутствие коротких замыканий) и скорость переплава; визуально оценивали качество поверхности выплавляемого слитка, а именно, отсутствие на ней гофр; вязкость шлака определяли вибрационным вискозиметром, а электросопротивление флюса - электроизмерительным мостом с платиновыми электродами.

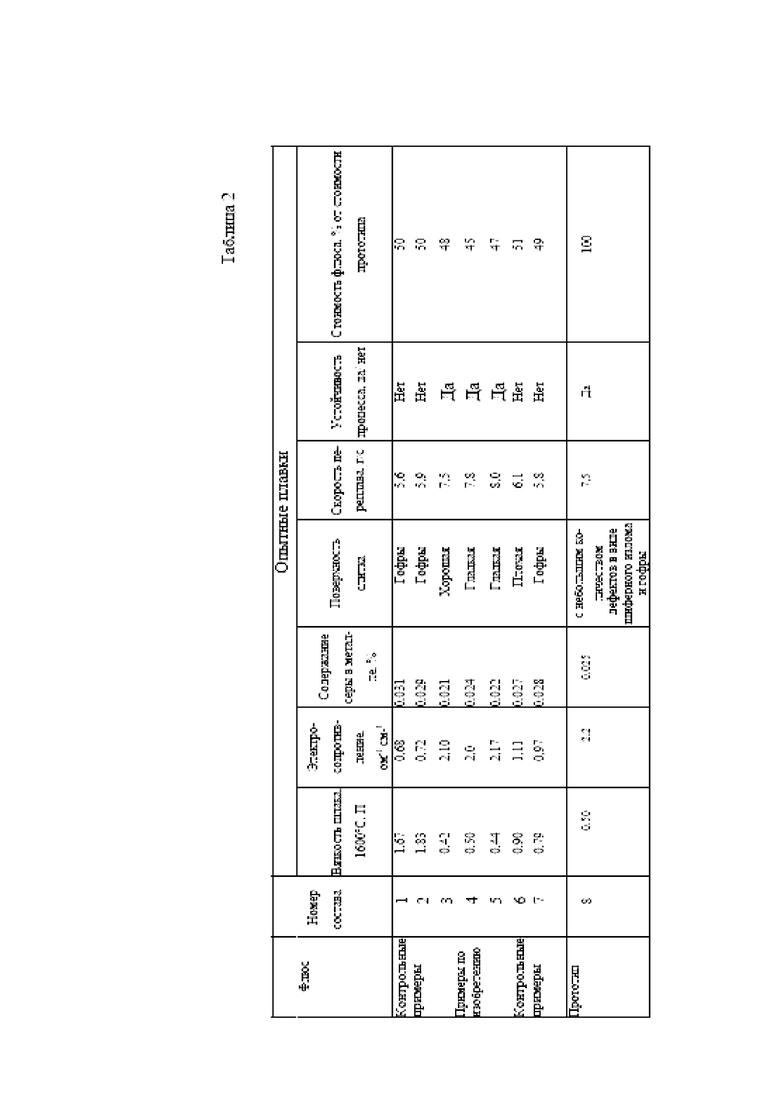

Составы флюса и химический состав шлаков приведены в таблице 1. Результаты опытных плавок приведены в таблице №2.

В двух опытных плавках использовали флюс составов № 1 и № 2 с содержанием компонентов, выходящих за минимальные заявляемые значения. При этом электросопротивление стало в 2,5 - 3,0 раза ниже, по сравнению с использованием заявляемого флюса составов № 3 - № 5 (по изобретению). Все это значительно снизило скорость переплава и устойчивость процесса ЭШП. Кроме того, содержание серы в переплавляемом металле было достаточно высоким (до 0,03 %), а на поверхности слитков наблюдали дефекты в виде гофр.

Вывод: использовать флюс составов № 1 и № 2 (контрольные) для эффективного ведения ЭШП нецелесообразно.

В двух других опытных плавках использовали флюс составов № 6 и № 7 (контрольные) с содержанием компонентов, выходящих за максимальные значения. По сравнению с заявляемым составом №№ 3 - 5 (по изобретению) вязкость флюса существенно возросла (до 0,90 П), а электросопротивление снизилось. В результате этого устойчивость и эффективность ЭШП значительно ухудшилась и на поверхности слитков появились дефекты в виде гофр, понизилась скорость переплава.

Вывод: использовать флюс составов № 6 и № 7 (контрольные) также нецелесообразно.

Плавка с составом флюса, содержащим фтористый кальций и кремнезем (состав № 8-прототип) показала его высокие свойства для ЭШП. Однако поверхность металла полученного слитка, хотя и имела приемлемое качество, тем не менее, при визуальном осмотре на ней были выявлены дефектов в виде шиферных изломов и небольшой волнистости отдельных участков поверхности (гофры), а также очаговой пористости, а скорость переплава была немного ниже (в 0,13 раза), чем при переплаве на заявляемом флюсе.

В трех опытных плавках использовали флюсы заявляемого состава №№ 3 – 5 (по изобретению). При сравнении результатов переплава заявляемого флюса с флюсом, содержащим фтористый кальций (состав № 8), приведенных в таблице 2, было выявлено следующее.

Заявляемый флюс (примеры № 3- № 5) обеспечивает хорошие характеристики вязкости шлака (0,20 - 0,21 Пз) и электросопротивление (3,5 - 4,0 ом'1-см"1), которые являются оптимальными для составов флюса с не высоким содержания фтористого кальция. Эти этом, свойства заявляемого флюса обеспечивают эффективное, устойчивое протекание процесса ЭШП с высокой скоростью переплава. Использование флюса по примерам № 3 - № 5 (по изобретению) обеспечивает в процессе ЭШП качественную гладкую поверхность слитков без каких-либо дефектов в виде гофр.

Таким образом, заявляемый флюс для ЭШП имеет высокую скорость переплава слитков и обеспечивает хорошую поверхность слитка без гофр, а также по сравнению с прототипом позволяет сократить расходы на ЭШП, т.к. гексафторсиликат кальция, являясь отходом производства, в 2 - 2,2 раза дешевле и доступнее, чем фтористый кальций, что расширяет сырьевую базу для производства флюса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2015 |

|

RU2605019C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ЦВЕТНЫХ МЕТАЛЛОВ | 2003 |

|

RU2240364C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ЦВЕТНЫХ МЕТАЛЛОВ | 2002 |

|

RU2230807C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1998 |

|

RU2148089C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

| ФЛЮС ДЛЯ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ СЛИТКОВ ИЗ МЕДНЫХ СПЛАВОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2018 |

|

RU2695087C1 |

| ШЛАК ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ЧУГУНА | 1996 |

|

RU2092595C1 |

| Флюс для электрошлакового переплава | 1989 |

|

SU1765191A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ МЕТОДОМ ЭШП | 2007 |

|

RU2363743C2 |

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

Изобретение относится к специальной металлургии и может быть использовано при электрошлаковом переплаве отработанных изделий из различных металлов и сплавов в слитки, например роликов МНЛЗ. Флюс содержит, мас. %: известь 20,0-22,0, глинозем 21,0-23,0, гексафторсиликат кальция остальное. Флюс обеспечивает получение хорошей поверхности слитка без гофр и высокую скорость переплава, прост в изготовлении, так как его состав состоит из недорогих, широко доступных отходов промышленного производства, а также имеет высокие десульфурирующие свойства. 3 з.п. ф-лы, 2 табл.

1. Флюс для электрошлакового переплава, содержащий известь, глинозем и фтористое соединение кальция, отличающийся тем, что в качестве фтористого соединения кальция используют гексафторсиликат кальция при следующем соотношении компонентов, мас. %:

2. Флюс по п. 1, отличающийся тем, что гексафторсиликат кальция представляет собой отход горнообогатительного производства следующего химического состава, мас. %: CaO 41-43; SiO2 10-12; Al2O3 4-5; MgO 2-4; Na2O+K2O 2-3; F 26-28; MnO ≤ 0,1; Fe2O3 0,8-1,2; P2O5 ≤ 0,06; S ≤ 0,04.

3. Флюс по п. 1, отличающийся тем, что он содержит известь следующего химического состава, мас.%: СаО 93,0; SiO2 0,5; А12О3 0,2; Fе2O3 0,15; МgO 3,0; SO3 0,15; потери при прокаливании 3,0.

4. Флюс по п. 1, отличающийся тем, что он содержит глинозем следующего химического состава, мас.%: SiO2 0,03; Fе2О3 0,05; А12О3 более 97, потери при прокаливании 1,2.

| SU 534097 А1, 15.05.1994 | |||

| SU 258332 В, 30.08.1980 | |||

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2015 |

|

RU2605019C1 |

| СПОСОБ ЛЕЧЕНИЯ БОЛЬНЫХ ТУБЕРКУЛЕЗНЫМ ЭКССУДАТИВНЫМ ПЛЕВРИТОМ | 2012 |

|

RU2491089C1 |

Авторы

Даты

2019-09-11—Публикация

2019-02-06—Подача