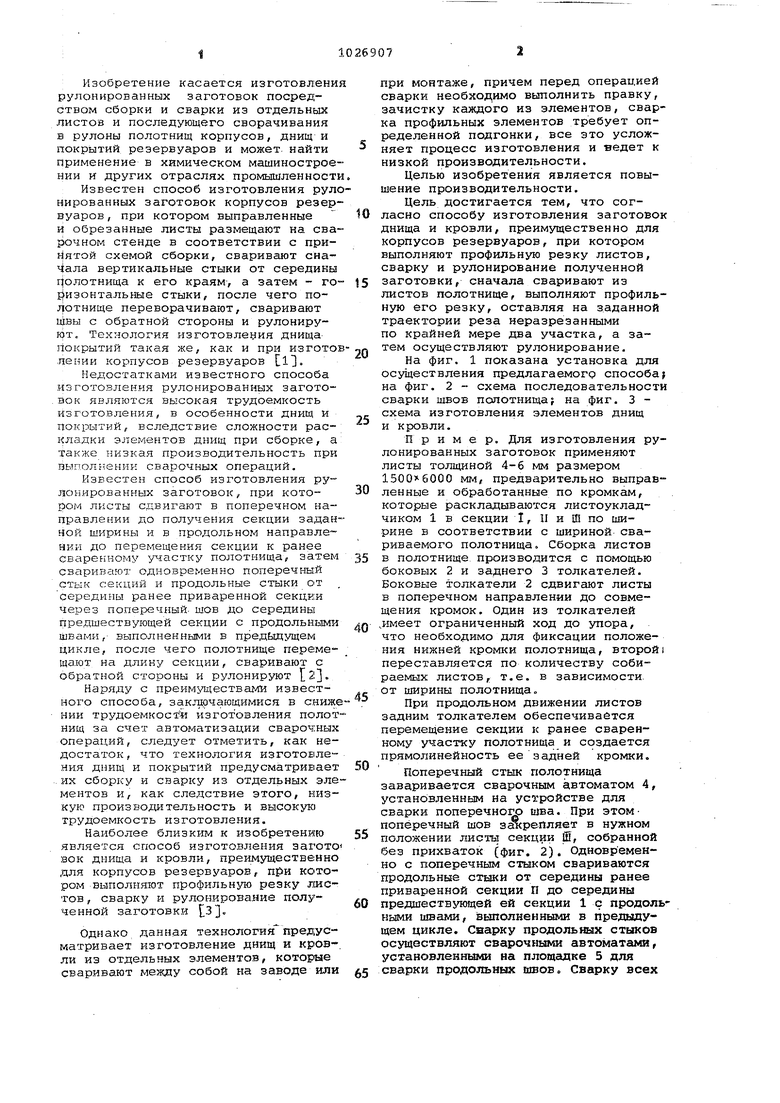

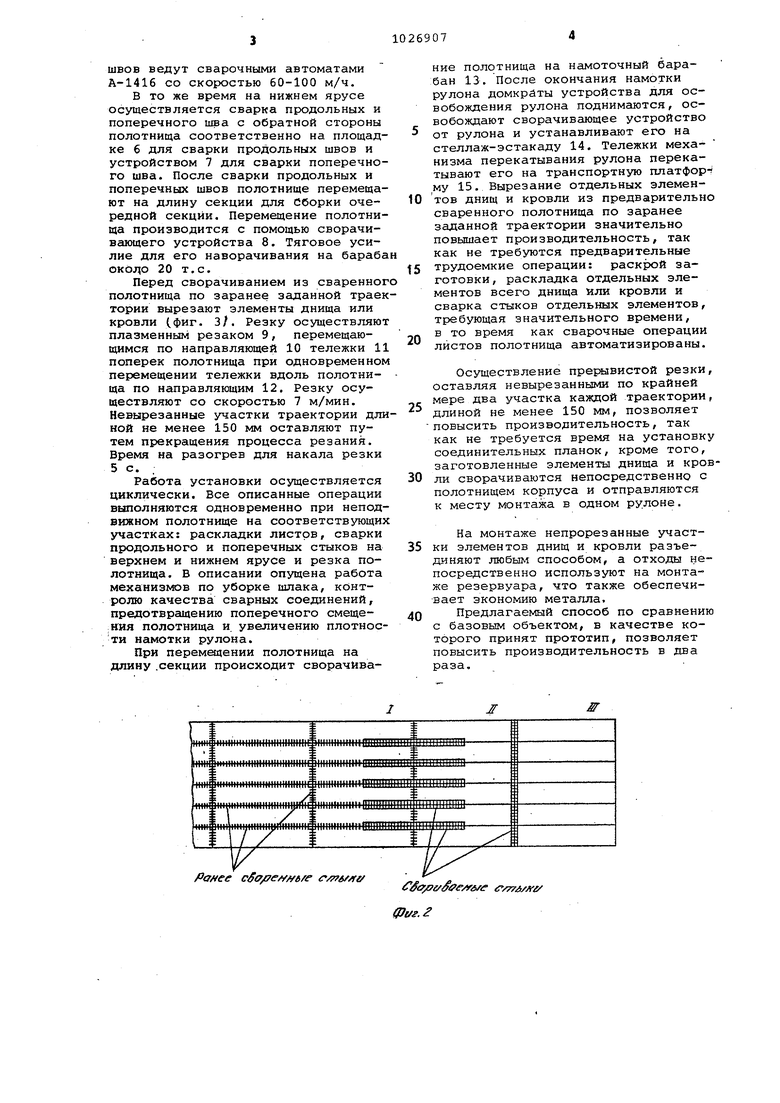

Изобретение касается изготовлени рулоиированных заготовок посредством сборки и сварки из отдельн:ых листов и последующего сворачивания в рулоны полотнищ корпусов, днищ и покрытий резервуаров и может, найти применение в химическом машинострое нии и других отраслях промьдиленност Известен способ изготовления рул нированных заготовок корпусов резер вуаров , при котором выправленные и обрезанные листы размещают на сва рочном стенде в соответствии с приИятой схемой сборки, сваривают снаЧала вертикальные стыки от середины полотнища к его краям а затем - го |изонтальные стыки, после чего по7|отнище переворачивают, сваривают швы с обратной стороны и рулонируют. Технология изготовления днища Покрытий такая же, как и при изгото лекии корпусов резервуаров til. Недостатками известного способа изготовления рулонированных загото,вок являются высокая трудоемкость изготовления, в особенности днищ и покрытий, вследствие сложности раскладки элементов днищ при сборке, а также низкая производительность при .олнении сварочных операций. Известен способ изготовления рулонированных заготовок, при котором листы сдвигают в поперечном наПравлеЕ{ии до получения секции задан ной ширины и в продольном направле НИИ до перемещения секции к ранее сваренному участку полотнища, затем сваривс1ют одновременно поперечны:й стык секций и продольные стыки от середины ранее приваренной секции через поперечный, шов до середины ггредшествующей секции с продольными швггм -, выполненными в предыдущем цикле, после чего полотнище перемещают на длину секции, сваривают с обратной стороны и рулонируют I2l. Наряду с преимуществаг-т известного способа, заклрчающимися в сниясе НИИ трудоемкое изготовления полот нищ за счет автоматизации сварочных операций, следует отметить, как недостаток, что технология изготовления днищ и покрытий предусматривает ,их сборку и сварку из отдельных эле ментов и, как следствие этого, низкую производительность и высокую трудоемкость изготовления. Наиболее близким к изобретению является способ изготовления загото вок днища и кровли, преимущественно для корпусов резервуаров, при котором выполняют профильную реэку атеистов , сварку и рулоЕшрование полученной заготовки Однако, данная технология предусматривает изготовление днищ и кровли из отдельных элементов, которые сваривают между собой на заводе или при монтаже, причем перед операцией сварки необходимо выполнить правку, зачистку каждого из элементов, сварка профильных элементов требует определенной подгонки, все это усложняет процесс изготовления и ведет к низкой производительности. Целью изобретения является повышение производительности. Цель достигается тем, что согласно способу изготовления заготовок днища и кровли, преимущественно для корпусов резервуаров, при котором выполняют профильную резку листов, сварку и рулонирование полученной заготовки, сначала сваривают из листов полотнище, выполняют профильную его резку, оставляя на заданной траектории реза неразрезанными по крайней мере два участка, а затем осуществляют рулонирование. На фиг. 1 показана установка для осуществления предлагаемого способа; на фиг. 2 - схема последовательности сварки швов полотнища; на фиг. 3 схема изготовления элементов днищ и кровли. Пример. Для изготовления рулонированных заготовок применяют листы толщиной 4-6 мм размером 15005 6000 мм, предварительно выправленные и обработанные по кромкам, которые раскладываются листоукладчиком 1 в секции I, И и Ш по ширине в соответствии с шириной свариваемого полотнища. Сборка листов в полотнище, производится с помощью боковых 2 и заднего 3 толкателей. Боковые толкатели 2 сдвигают листы в поперечном направлении до совмещения кромок. Один из толкателей .имеет ограниченный ход до упора, что необходимо для фиксации положения нижней кромки полотнища, второй переставляется по количеству собираемых листов, т.е. в зависимости, от ширины полотнища. При продольном движении листов задним толкателем обеспечивается перемещение секции к ранее сваренному участку полотнища и создается прямолинейность еезадней кромки. Поперечный стык полотнища заваривается сварочным автоматом 4, установленным на устройстве для сварки поперечного шва. При этом поперечный шов зшсрепляет в нужном положении листы секции (В, собранной без прихваток (фиг. 2). Одновременно с поперечным стыком свариваются продольные стыки от середины раиее приваренной секции П до середины предшествующей ей секции 1 с продольными швами, выполненными в предыдущем цикле. Сварку продольных стыков осуществляют сварочными автоматами, установленными на площадке 5 для сварки продольных швов. Сварку всех

швов ведут сварочными автоматами А-1416 со скоростью 60-100 м/ч.

В то же время на нижнем ярусе осуществляется сварка продольных и поперечного шва с обратной стороны полотнища соответственно на площадке 6 для сварки продольных швов и устройством 7 для сварки поперечного шва. После сварки продольных и поперечных швов полотнище перемещают на длину секции для Сборки очередной секции. Перемещение полотнища производится с помощью сворачивающего устройства 8. Тяговое усилие для его наворачивания на бараба около 20 т.е.

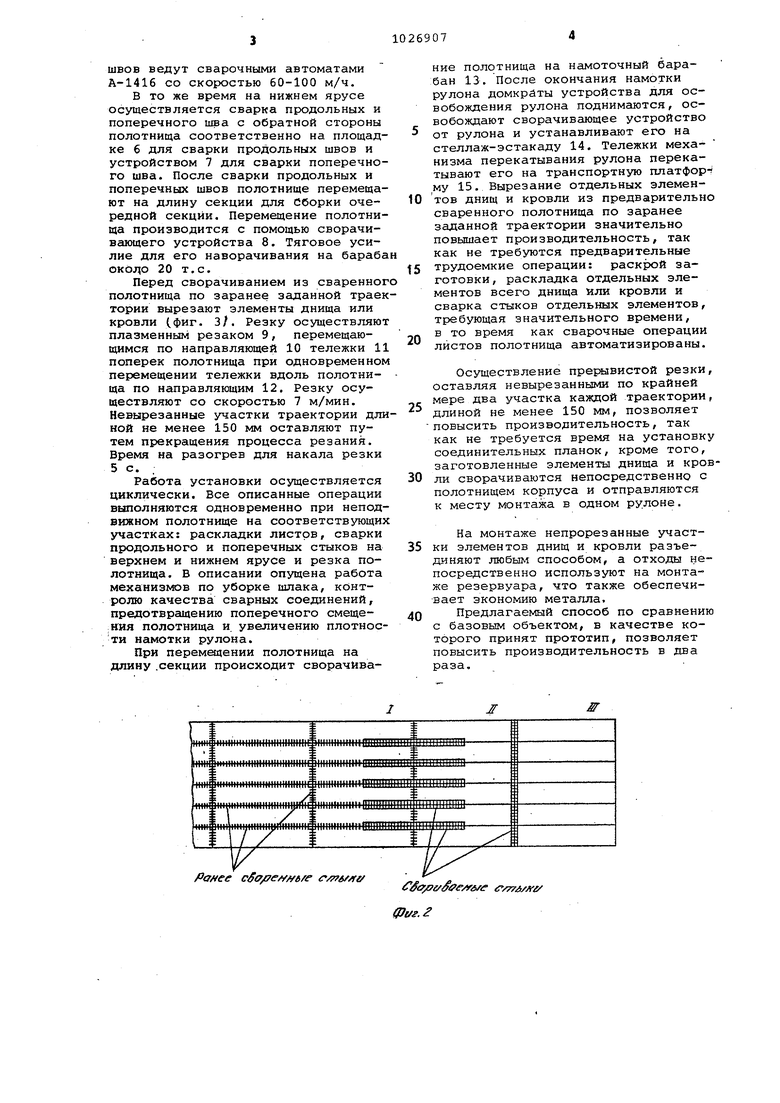

Перед сворачиванием из сваренног полотнища по заранее заданной траектории вырезают элементы днища или кровли (фиг. 3/. Резку осуществляют плазменным резаком 9, перемещающимся по направляющей 10 тележки 11 поперек полотнища при одновременном перемещении тележки вдоль полотнища по направляющим 12. Резку осуществляют со скоростью 7 м/мин. Невырезанные участки траектории длиной не менее 150 мм оставляют путем прекращения процесса резания. Время на разогрев для накала резки 5с,

Работа установки осуществляется циклически. Все описанные операции выполняются одновременно при неподвижном полотнище на соответствующих участках: раскладки листов, сварки продольного и поперечных стыков на верхнем и нижнем ярусе и резка полотнища. В описании опущена работа механизмов по уборке шлака, контролю качества сварных соединений, предотвращению поперечного смещения полотнища и. увеличению плотности намотки рулона.

При перемещении полотнища на длину .секции происходит сворачивание полотнища на намоточный барабан 13. После окончания намотки рулона домкрйты устройства для освобождения рулона поднимаются, освобождают сворачивающее устройство от рулона и устанавливают его на стеллаж-эстакаду 14. Тележки механизма перекатывания рулона перекатывают его на транспортную платфор-/ му 15. Вырезание отдельных элемен0тов днищ и кровли из предварительно сваренного полотнища по заранее заданной траектории значительно повышает производительность, так как не требуются предварительные трудоемкие операции: расклюй за5готовки, раскладка отдельных элементов всего днища или кровли и сварка стыков отдельных элементов, требующая значительного времени, в то время как сварочные операции

0 листов полотнища автоматизированы.

Осуществление прерывистой резки, оставляя невырезанными по крайней мере два участка каждой траектории,

длиной не менее 150 мм, позволяет ПОВЫСИТЬ производительность, так как не требуется время на установку соединительных планок, кроме того, заготовленные элементы дниша и кровли сворачиваются непосредственно с полотнищем корпуса и отправляются к месту монтажа в одном рулоне.

На монтаже непрорезанные участки элементов днищ и кровли разъединяют любым способом, а отходы непосредственно используют на монтаже резервуара, что также обеспечивает экономию металла.

Предлагаемый способ по сравнению с базовым объектом, в качестве которого принят прототип, позволяет повысить производительность в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОНТАЖА РУЛОННЫХ РЕЗЕРВУАРОВ СО СТУПЕНЧАТЫМИ МОНТАЖНЫМИ СТЫКАМИ СТЕНКИ | 1997 |

|

RU2121555C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И МОНТАЖА РЕЗЕРВУАРОВ ИЗ РУЛОНИРОВАННЫХ ПОЛОТНИЩ | 1995 |

|

RU2083783C1 |

| Установка для изготовления рулонированных полотнищ стенок резервуаров | 1991 |

|

SU1794168A3 |

| Способ изготовления многослойных корпусов сосудов и труб | 1981 |

|

SU1013059A1 |

| Способ монтажа корпуса резервуара из рулонированных полотнищ | 1982 |

|

SU1114775A1 |

| СПОСОБ СООРУЖЕНИЯ ЕМКОСТИ ИЗ РУЛОНИРОВАННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2175372C2 |

| СПОСОБ ВОЗВЕДЕНИЯ ЕМКОСТЕЙ ИЗ РУЛОННЫХ ЗАГОТОВОК | 2003 |

|

RU2250330C1 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ | 2011 |

|

RU2465108C1 |

| Способ изготовления и монтажа вертикальных цилиндрических резервуаров из рулонных заготовок | 1978 |

|

SU753788A1 |

| СПОСОБ ВОЗВЕДЕНИЯ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ ИЗ РУЛОННЫХ ЗАГОТОВОК | 2003 |

|

RU2250331C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДНИЩА И КРОВЛИ, преимущественно для корпусов резервуаров, при котором выполняют .профильную резку листов, сварку и рулонирование полученной заготовки, отличающийс я тем, что, с целью повышения производительности, сначала сваривают из листов полотнище, выполняют профильную его резку, оставляя на заданной траектории реза неразрезанными по крайней мере два участка, а затем осуществляют рулонирование. (Л

ftoftee cSo/7ef 6/e с/ б//г&

f /fe/ ffe/ifA/f t t77A/jyu ф1/г.

f2 ff Л7 9

I I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рулонирование листовых кон струкций | |||

| Сборник, издание техуправления ЦБТИ Минтсрой РСФСР, М., 1962, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Технология сварки и монтажа магистральных трубопроводов и резервуаров: Гостоптехиздат, 1953, с | |||

| Способ получения продуктов уплотнения фенолов с альдегидами | 1920 |

|

SU361A1 |

Авторы

Даты

1983-07-07—Публикация

1982-03-18—Подача