f : ff-f

00

о сд

1

со

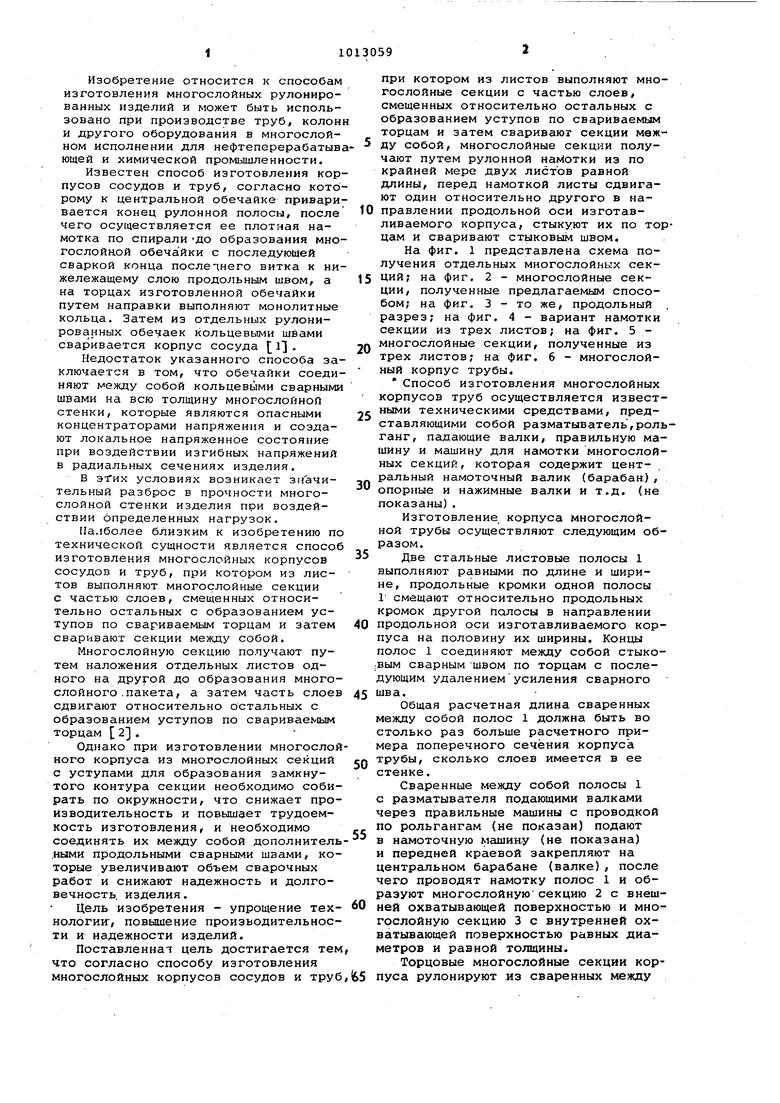

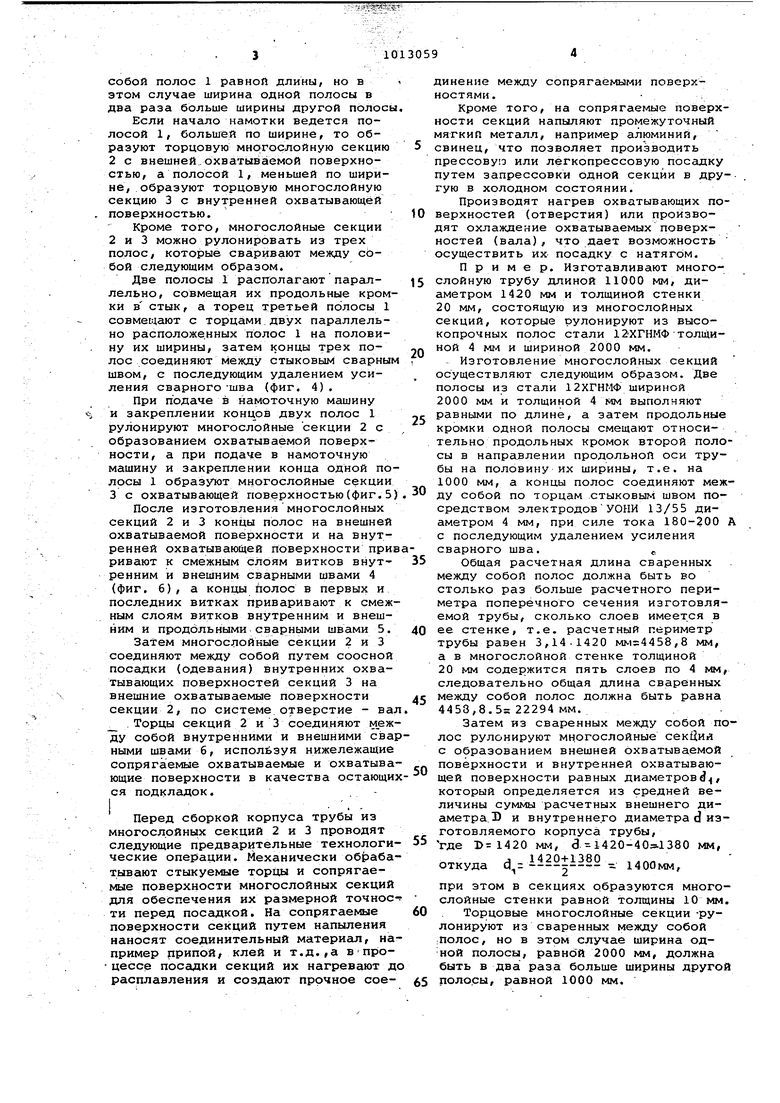

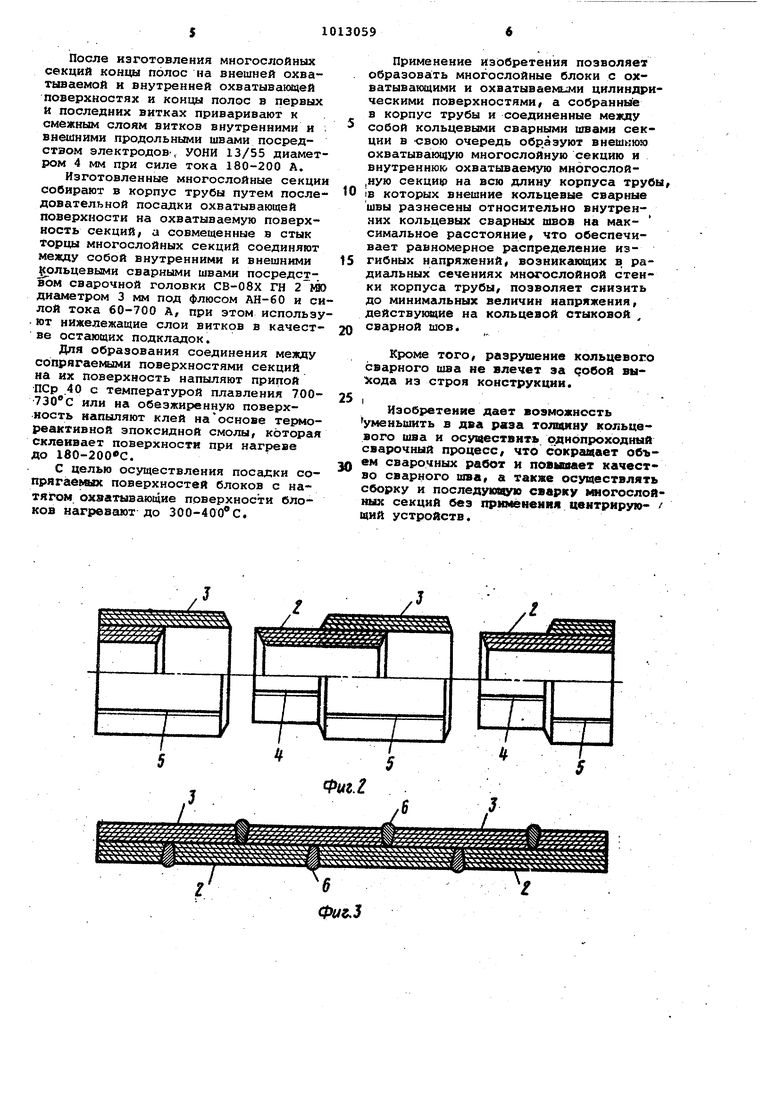

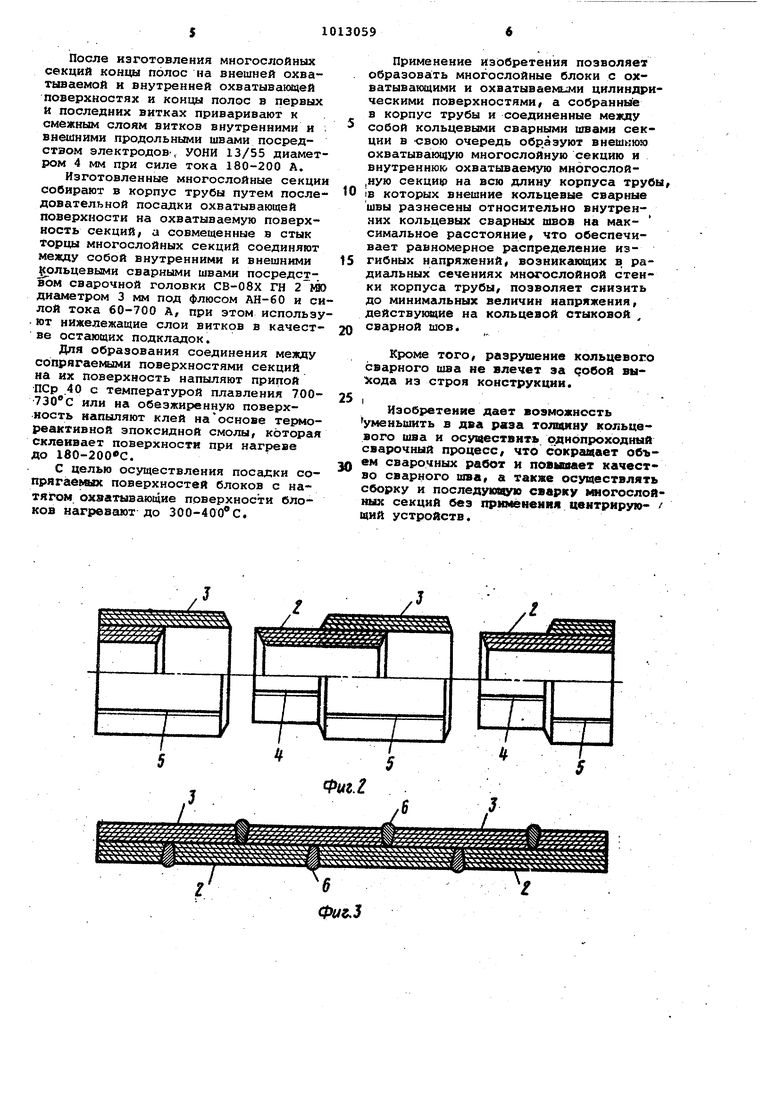

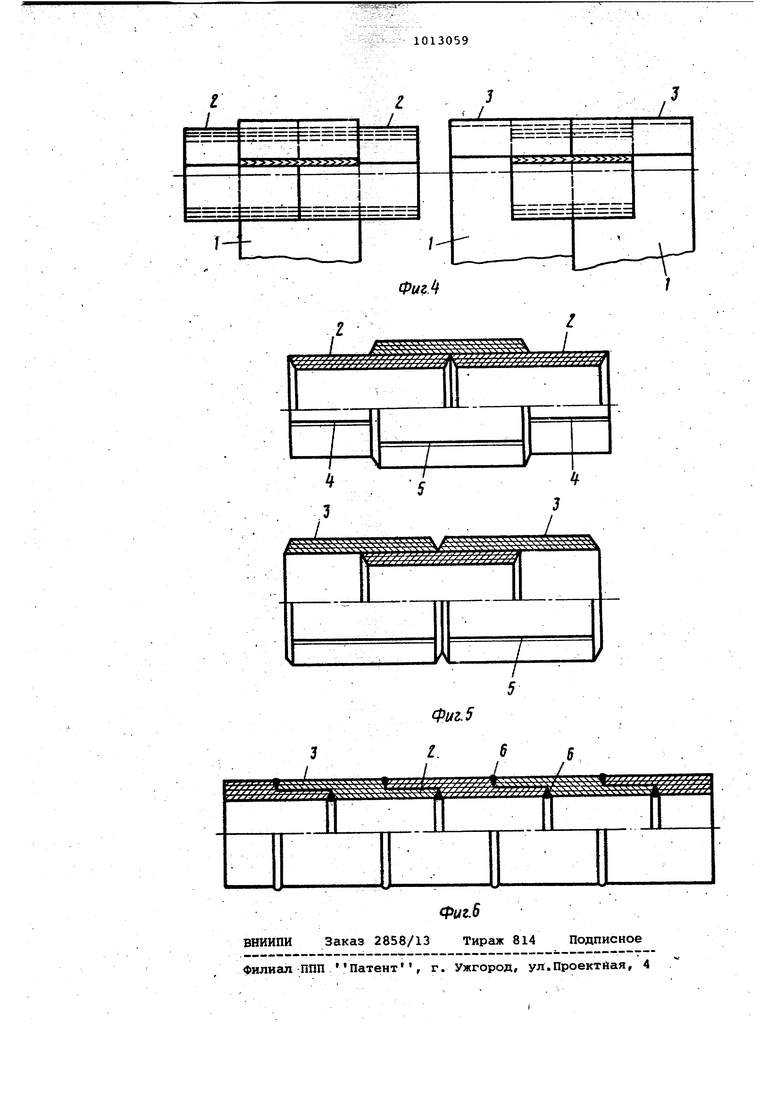

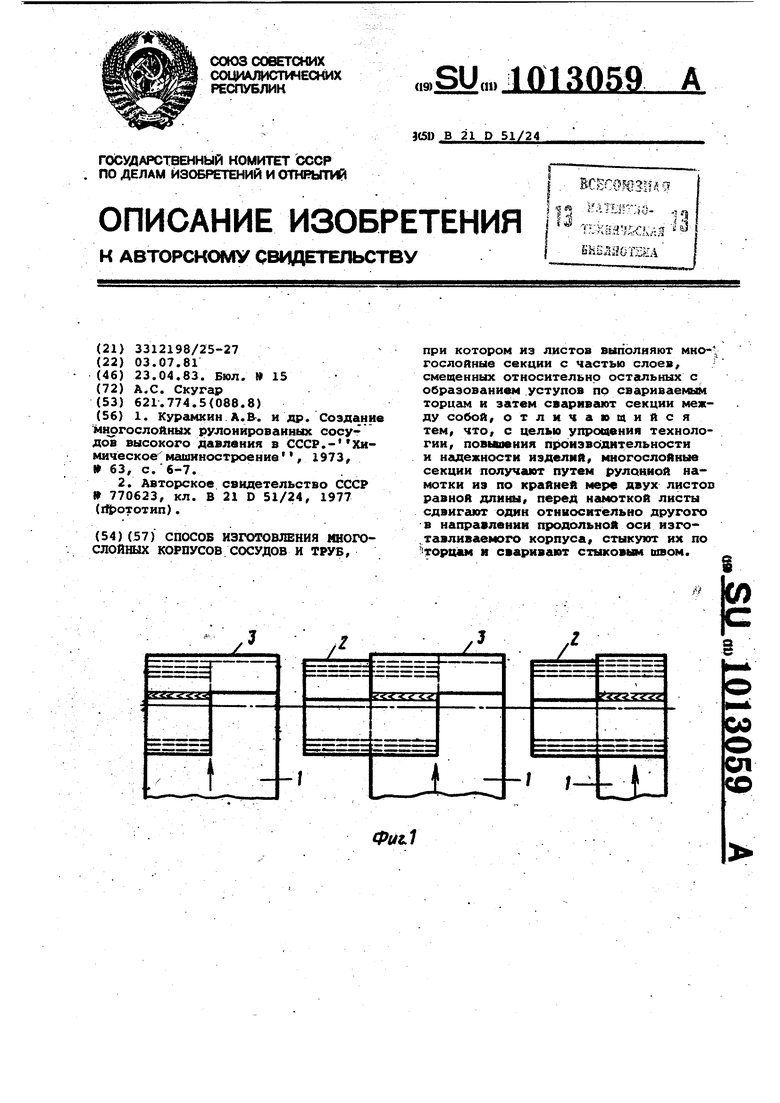

Фиг.1 Изобретение относится к способам изготовления многослойных рулонированных изделий и может быть использовано при производстве труб, колон и другого оборудования в многослойном исполнении для нефтеперерабатыв ющерТ и химической промышленности. Известен способ изготовления кор пусов сосудов и труб, согласно кото рому к центральной обечайке привари вается конец рулонной полосы, после чего осуществляется ее плотная намотка по спирали ДО образования мно гослойной обечайки с последующей сваркой конца послетнего витка к ни жележащему слою продольным швом, а на торцах изготовленной обечайки путем направки выполняют монолитные кольца. Затем из отдельных рулонированных обечаек кольцевыми швами сваривается корпус сосуда 1. Недостаток указанного способа за ключается в том, что обечайки соеди няют между собой кольцевыми сварными швами на всю толщину многослойной стенки, которые являются опасными концентраторами напряжения и создают локальное напряженное состояние при воздействии изгибных напряжений в радиальных сечениях изделия. в этих условиях возникает зпачительный разброс в прочности многослойной стенки изделия при воздействии определенных нагрузок. Наиболее близким к изобретению по технической сущности является способ изготовления многослойных корпусов сосудов и труб, при котором из листов выполняют многослойные секции с частью слоев, смещенных относительно остальных с образованием уступов по свариваемым торцам и затем сваривают секции между собой. Многослойную секцию получают путем наложения отдельных листов одного на другой до образования многослойного .пакета, а затем часть слоев сдвигают относительно остальных с образованием уступов по свариваемым торцам 2. Однако при изготовлении многослой ного корпуса из многослойных секций с уступами для образования замкнутого контура секции необходимо собирать по окружности, что снижает производительность и повышает трудоемкость изготовления, и необходимо соединять их между собой дополнитель .ными продольными сварными швами, которые увеличивают объем сварочных работ и снижают надежность и долговечность, изделия. Цель изобретения - упрощение технологии, повышение производительности и надежности изделий, Поставленнат цель достигается тем что согласно способу изготовления многослойных корпусов сосудов и труб при котором из листов выполняют многослойные секции с частью слоев, смещенных относительно остальных с образованием уступов по свариваемым торцам и затем сваривают секции между собой, многослойные секции получают путем рулонной наМотки из по крайней мере двух листов равной длины, перед намоткой листы сдвигают один относительно другого в направлении продольной оси изготавливаемого корпуса, стыкуют их по тордам и сваривают стыковым швом. На фиг. 1 представлена схема получения отдельных многослойных секций; на фиг. 2 - многослойные секции, полученные предлагаемым способом; на фиг. 3 - то же/ продольный . разрез; на фиг. 4 - вариант намотки секции из трех листов; на фиг. 5 многослойные секции, полученные из трех листов; на фиг. 6 - многослойный корпус трубы. Способ изготовления многослойных корпусов труб осуществляется известными техническими средствами, представляющими собдй разматыватель,рольганг, падающие валки, правильную машину и машину для намотки многослойных секций, которая содержит центральный намоточный валик (барабан), опорные и нажимные валки и т.д. (не показаны). Изготовление, корпуса многослойной трубы осуществляют следующим образом. Две стальные листовые полосы 1 выполняют равными по длине и ширине, продольные кромки одной полосы 1 смещают относительно продольных кромок другой Полосы в направлении продольной оси изготавливаемого корпуса на половину их ширины. Концы полос 1 соединяют между собой стыко:вым сварным швом по торцам с последующим удалениемусиления сварного шва. Общая расчетная длина сваренных между собой полос 1 должна быть во столько раз больше расчетного примера поперечного сечения корпуса трубы, сколько слоев имеется в ее стенке. Сваренные между собой полосы 1 с разматывателя подающими валками через правильные машины с проводкой по рольгангам (не показан) подают в намоточную машин.у (не показана) и передней краевой закрепляют на центральном барабане (валке), после чего проводят намотку полос 1 и образуют многослойную секцию 2 с внешней охватывающей поверхностью и многослойную секцию 3 с внутренней охватывающей поверхностью равных диаметров и равной толщины. Торцовые многослойные секции корпуса рулонируют из сваренных между собой полос 1 равной длины, но в этом случае ширина одной полосы в два раза больше ширины другой полосы Если начало намотки ведется полосой 1, большей по ширине, то образуют торцовую многослойную секцию 2 с внешней.охватываемой поверхностью/ а полосой 1, меньшей по ширине, образуют торцовую многослойную секцию 3 с внутренней охватывающей поверхностью,; Кроме того, многослойные секции 2и 3 можно рулонировать из трех полос, которые сваривают между собой следующим образом. Две полосы 1 располагают параллельно, совмещая их продольные кром ки в стык, а торец третьей полосы 1 совмещают с торцами,двух параллельно расположе.нных полос 1 на половину их ширины, затем концы трех полос соединяют между стыковым сварны швом, с последующим удалением усиления сварного -шва (фиг, 4), При подаче в намоточную машину и закреплении концов двух полос 1 рулонируют многослойные секции 2с образованием охватываемой поверхности, а при подаче в намоточную машину и закреплении конца одной по лосы 1 образуют многослойные секции 3с охватывающей поверхностью(фиг,5 После изготовлениямногослойных секций 2 и 3 концы полос на внешней охватываемой поверхности и на внутренней охватывающей поверхности при ривают к смежным слоям витков внутренним и внешним сварными швами 4 (фиг. 6), а концы йолос в первых и последних витках приваривают к смеж ным слоям витков внутренним и внешним и продольными сварными швами 5, Затем многослойные секции 2 и 3 соединяют между собой путем соосной посадки (одевания) внутренних охватывающих поверхностей секций 3 на внешние охватываемые поверхности секции 2, по системе отверстие - ва . Торцы секций 2 и 3 соединяют ду собой внутренними и внешними сва ными швами 6, исполбзуя нижележащие сопрягаемые охватываемые и охватыва ющие поверхности в качества остающи ся подкладок,. Перед сборкой корпуса трубы из многослойных секций 2 и 3 проводят следующие предварительные технологи ческие операции. Механически обраба тывают стыкуемые торцы и сопрягаемые поверхности многослойных секций для обеспечения их размерной точное ти перед посадкой. На сопрягаемые поверхности секций путем напыления наносят соединительный материал, на пример ррипой, клей и т,д,,а впроцессэ посадки секций их нагревают д расплавления и создают прочное соединение между сопрягаемыми поверхностями. Кроме того, на сопрягаемые поверхности секций напыляют промежуточный мягкий металл, например алюминий, свинец, что позволяет производить прессовую или легкопрессовую посадку путем запрессовки одной секции в другую в холодном состоянии. Производят нагрев охватывающих поверхностей (отверстия) или производят охлаждение охватываемых поверхностей (вала), что дает возможность осуществить их посадку с натягОм, Пример, Изготавливают многослойную трубу длиной 11000 мм, диаметром 1420 мм и толщиной стенки 20 мм, состоящую из многослойных секций, которые рулонируют из высокопрочных полос стали 12ХГНМФ толщиной 4 мм и шириной 2000 мм. Изготовление многослойных секций осуществляют следующим образом. Две полосы из стали 12ХГНМФ шириной 2000 мм и толщиной 4 мм выполняют равными по длине, а затем продольные кромки одной полосы смещают относительно продольных кромок второй полосы в напраэлении продольной оси трубы на половину их ширины, т,е. на 1000 мм, а концы полос соединяют между собой по торцам cтыкoвы швом посредством электродовУОНИ 13/55 диаметром 4 мм, при силе тока 180-200 А с последующим удалением усиления сварного шва.„ Общая расчетная длина сваренных между собой полос должна быть во столько раз больше расчетного периметра поперечного сечения изготовляемой трубы, сколько слоев имеется в ее стенке, т.е, расчетный периметр трубы равен 3,14-1420 ,8 мм, а в многослойной стенке толщиной 20 мм содержится пять слоев по 4 мм, следовательно общая длина сваренных между собой полос должна быть равна 4453,8,5 22294 мм. Затем из сваренных между собой полос рулонируют многослойные секций с образованием внешней Охватываемой поверхности и внутренней охватывающей поверхности равных диаметровd, который определяется из средней величины суммы расчетных внешнего диаметра. 3) и внутреннего диаметраd изготовляемого корпуса трубы, где 1 1420 мм, d 1420-40.1380 мм, откуда d --И20±13§0 при этом в секциях образуются многослойные стенки равной толщины 10 мм. Торцовые многослойные секции -рулонируют из сваренных между собой :Полос, но в этом случае ширина одной полосы, равной 2000 мм, должна быть в два раза больше ширины другой поло.сы, равной 1000 мм. После изготовления многослойных секций концы полос на внешней охватываемой и внутренней охватывающей поверхностях и концы полос в первых и последних витках приваривают к смежным слоям витков внутренними и внешними продольными швами посредством электродов-, УОНИ 13/55 диаметром 4 мм при силе тока 180-200 А. Изготовленные многослойные секции собирают в корпус трубы путем последовательной посадки охватывающей поверхности на охватываемую поверхность секций/ а совмещенные в стык торцы многослойных секций соединяют между собой внутренними и внешними Кольцевыми сварными швами посредством сварочной головки СВ-08Х ГН 2 Ш диаметром 3 мм под флюсом АН-6О и си лой тока 60-700 л, при этом использу ют нижележащие слои витков в качестве остающих подкладок. Для образования соединения между сопрягаемыми поверхностями секций на их поверхность напыляют припой ПСр .40 с температурой плавления 700730 с или на обезжиренную поверхность напыляют клей наоснове термореактивной эпоксидной смолы, которая склеивает поверхности при нагреве до 180-200 С. С целью осуществления посадки сопрягаеьшх поверхностей блоков с натягом охватывающие поверхности блоков нагревают до 300-400 С. Применение изобретения позволяв образовать многослойные блоки с охватывающими и охватываемыми цилиндрическими поверхностями, а собранные в корпус трубы и соединенные между собой кольцевыми сварнь1ми швами секции в -свою очередь образуют внешнюю охватывающую многослойную секцию и внутреннюю охватываемую многослойную секци1р на всю длину корпуса трубы, IB которых внешние кольцевые сварные швы разнесены относительно внутренних кольцевых сварных швов на максимальное расстояние, что обеспечивает равномерное распределение иэгибных напряжений, возникающих в радиальных сечениях многослойной стенки корпуса трубы, позволяет снизить до минимальных величин напряжения, действукхцие на кольцевой стыковой , сварной шов. Кроме того, разр оиение кольцевого сварного шва не влечет за (;обой выХода из строя конструкции. I Изобретение дает воэможнссть уменьшить в два раза толцину кольцевого шва и осуществить однопроходный сварочный процесс, что сокрамает объем сварочных работ и повышает качество сварного шаа, а также осуществлять сборку и последукяяую сварку ьшогослойны с секций без применения центрирую- / щнй устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных многослойных сосудов высокого давления | 1986 |

|

SU1359044A1 |

| Способ изготовления заготовок днища и кровли | 1982 |

|

SU1026907A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ БОЛЬШОГО ДИАМЕТРА С ДВУМЯ ПЛАСТИЧЕСКИ ДЕФОРМИРОВАННЫМИ СВАРНЫМИ ШВАМИ И ФИГУРНАЯ ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2460601C1 |

| СПОСОБ СОЕДИНЕНИЯ ТРУБ | 2008 |

|

RU2384787C1 |

| Способ изготовления сверхнегабаритных многослойных корпусов сосудов высокого давления и труб | 1977 |

|

SU770623A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2308338C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНОШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2320439C2 |

| СПОСОБ В.С. ЮРКИНА ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ С ПРОСЛОЙКАМИ ИЗ ЛЕГКОПЛАВКИХ МЕТАЛЛОВ | 2005 |

|

RU2291771C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОРПУСОВ СОСУДОВ И ТРУБ, / при котором из листов выполняют мно- гослойные секции с частью слоев, смещенных относительно остальных с образованием уступов по свариваемым торцам и затем сваривают секции между собой, отличающийся тем, что, с целью упрощения технологии, повышения произ войдите ль ности и надежности изделий, многослойные секции получают путем рулонной намотки из по крайней мере двух листов равной длнтл, перед намоткой листы сдвигаиот один отнносительно другого в направлении щх дольной оси изго.тавливаемого корпуса, стыкуют их по торцшк и сваривают сппсовым швом. /

ft22222

г

ES333IS

«Риг 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Курамкин А.& | |||

| и др | |||

| Создание многослойных рулонироваиных доа высокого давления в СССР.- Химическое машиностроение , 1973, 63, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления сверхнегабаритных многослойных корпусов сосудов высокого давления и труб | 1977 |

|

SU770623A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-23—Публикация

1981-07-03—Подача