Изобретение относится к электрофизическим и электрйхимическим методам обработки, в частности к комбинированным способам обработки металлов и сплавов, сочетающим воздействие абразивнрго инструмента и электрического потенциала на обрабатываемую поверхность, и может быть использовано при различных схемах шлифования хонингования, доводки, суперфиниширования и выглаживания.

Известны способы точения и свер-ления с применением электрического тока, предусматривающие регулирование естественной термо-ЭДС при проведении указанных операций и возможность управления эффектом ее действия за счет ввода дополнительного электрического тока, протекающего / между инструментом и заготовкой, вследствие приложения внешней ЭДС от специального источника питания, где внешняя положительная ЭДС (усиливающая ток термо-ЭДС) ускоряет доставку электронов к поверхностям электродов, повьдшает ионизацию кислорода и остаточную миграцию заряженных частиц Ij :.

Отрицательная внешняя ЭДС, напротив, затрудняет миграцию необходимых для ионизации кислорода электронов. Если в первом случае окисление на контактных поверхностях интенсифицируется, то во втором - .интенсивность окислительных процессов снижается, способствуя образованию тонких и прочных пленок. Оба отмеченных фактора ведут к повышению стойкости инструмента ,и улучшению процесса резания. . :

В межэлектродном промежутке (МЭП при этом в результате наличия высокой напряженности электрического поля протекают слабые или сильные токи, электрические разряды. При протекании сильных токов.выделяется значительное крличество теплоты. Изменение химического состояния контак. тирующих поверхностей способствует :интенсификации съема припуска при совмещении действия электрического тока с резанием резцом или со сверлением..

К недостаткам известных способов обработки относятся: наличие допол- нительных агрегатов и устройств, усложняющих обслуживание и эксплуатацию установок , увеличивающих потребность в производственных площадях низкое качество обработки и наличие дефектов поверхностного слоя в результате электрических разрядов в МЭП; наличие макродефектов на обрабатываемой поверхности в резуль тате локальных коротких замыканий электродов; необходимость введения значительного количества энергии в зону обработки что удорожает стоимость изготовления деталей} электрическая энергия, используемая для интенсификации съема при точении или сверлении, не регулируется, не дозируется« подводится без учета свойств обрабатываемого материала и его структуры.

Цель изобретения - повышение качества обработки и снижение энергоемкости процессов обработки металлов и сплавов.

Поставленная цель достигается тем, что в процессе обработки абразивным инструментом с использованием токопроводной рабочей жидкости на инструмент или обрабатываемую заготовку подают, потенциал.

Для пол;н ризации электрода используют постоянное -напряжение положительной или отрицательной полярност или же переменное напряжение.

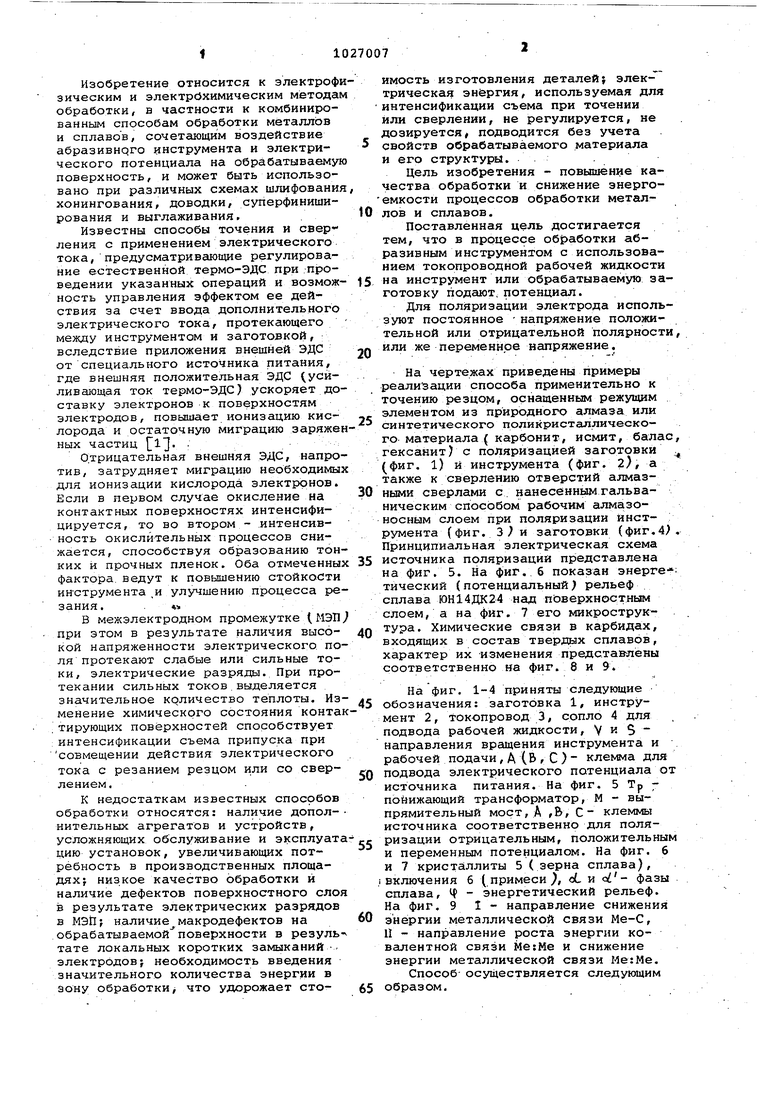

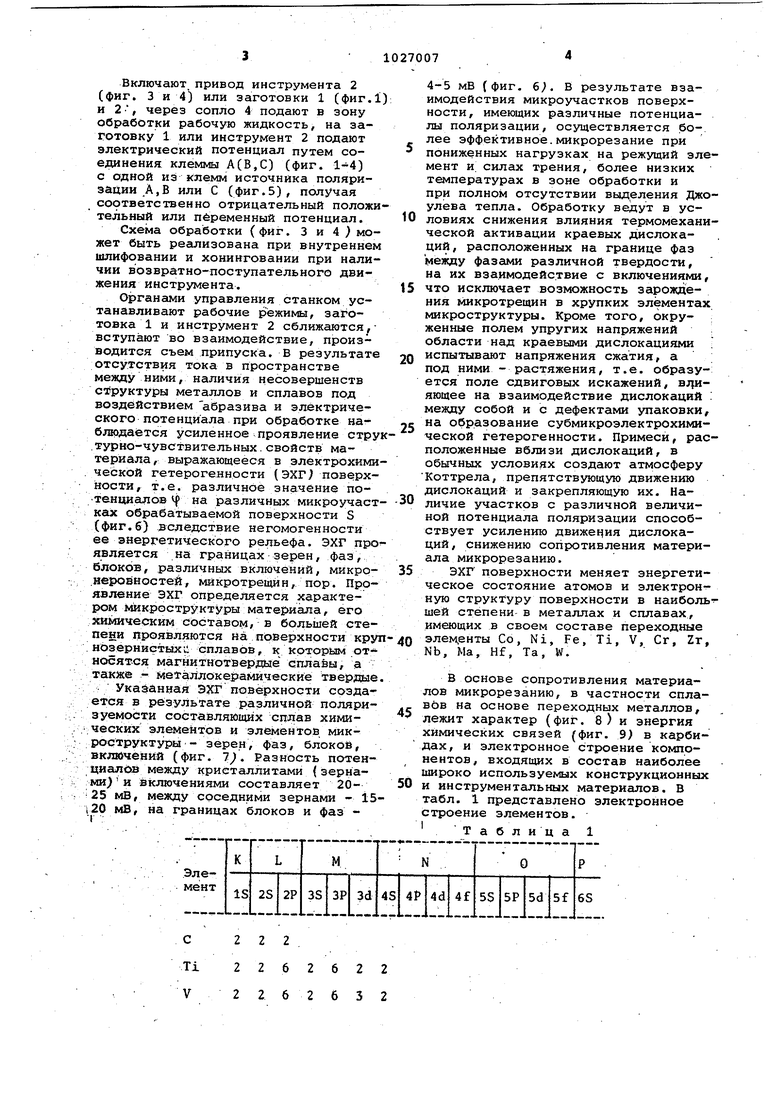

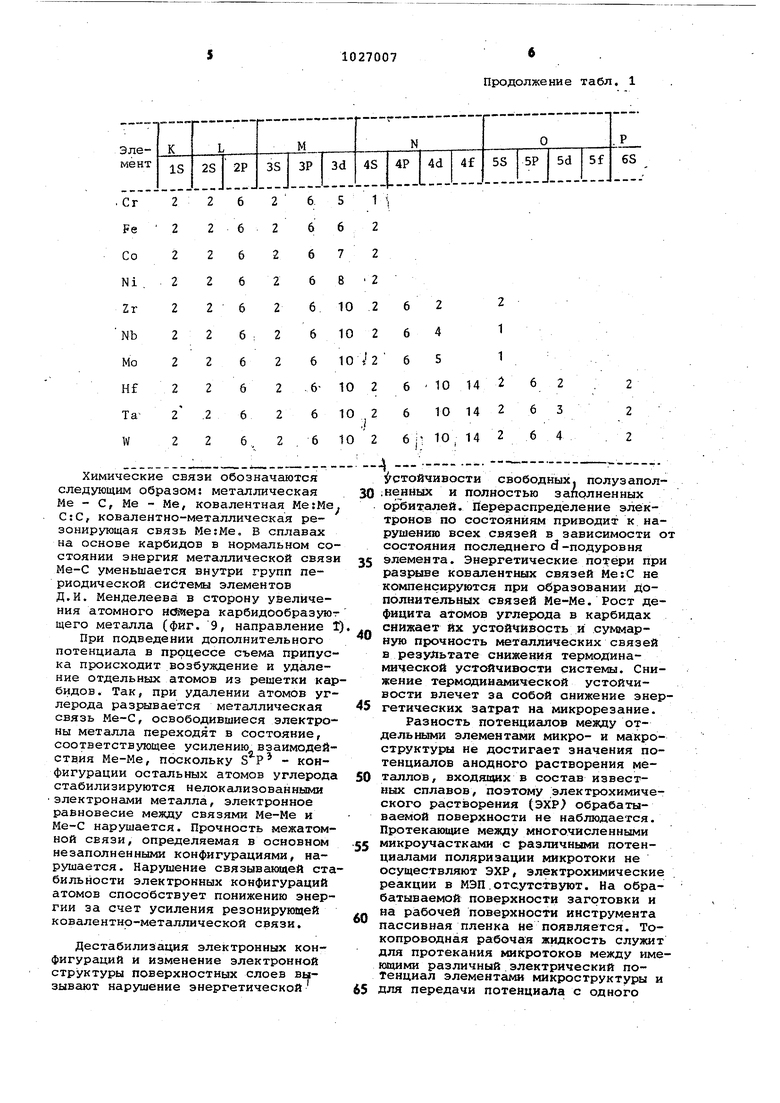

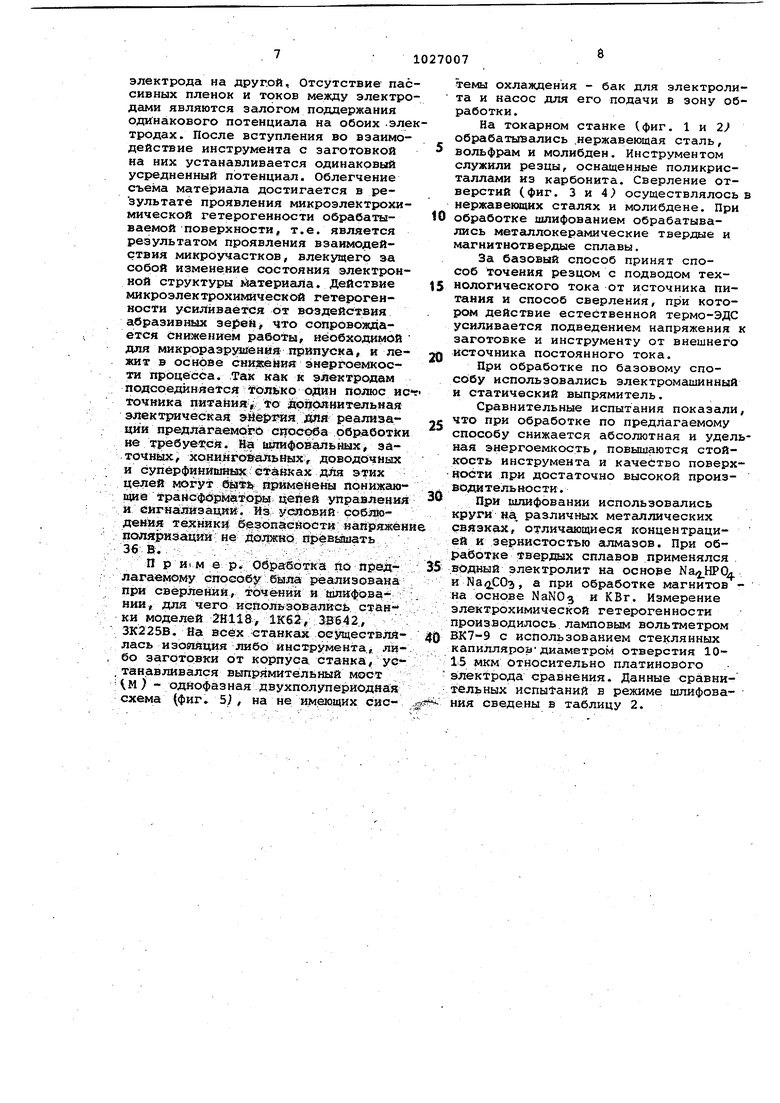

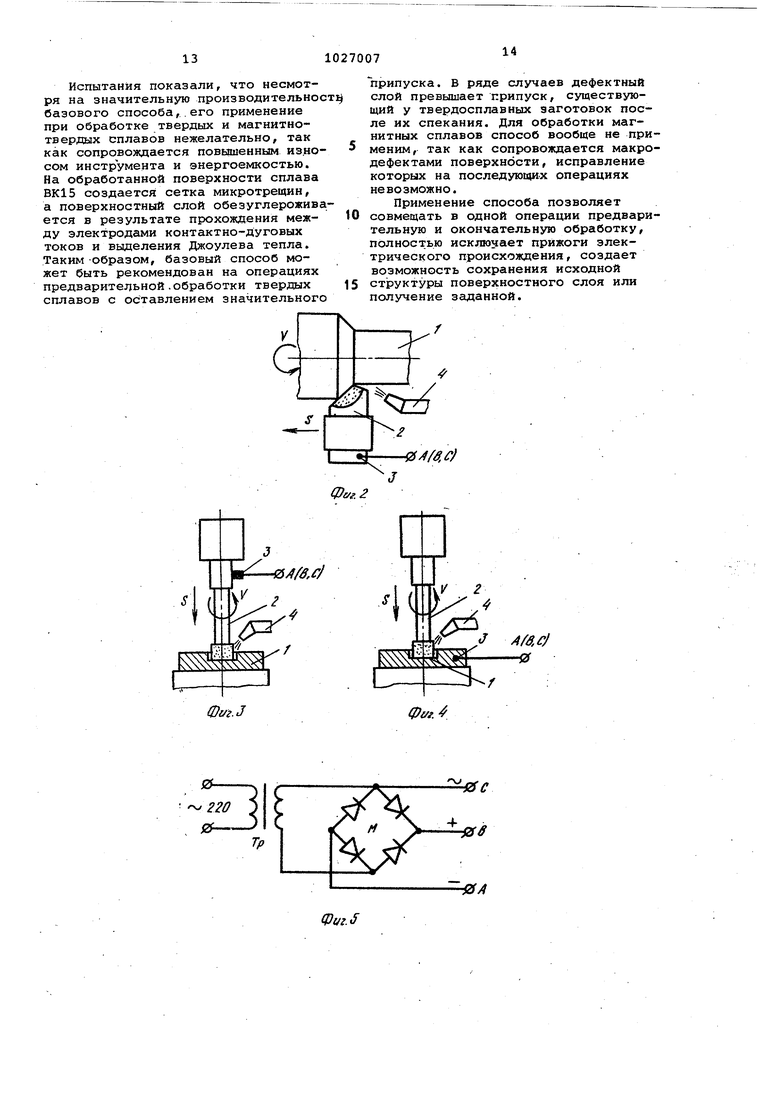

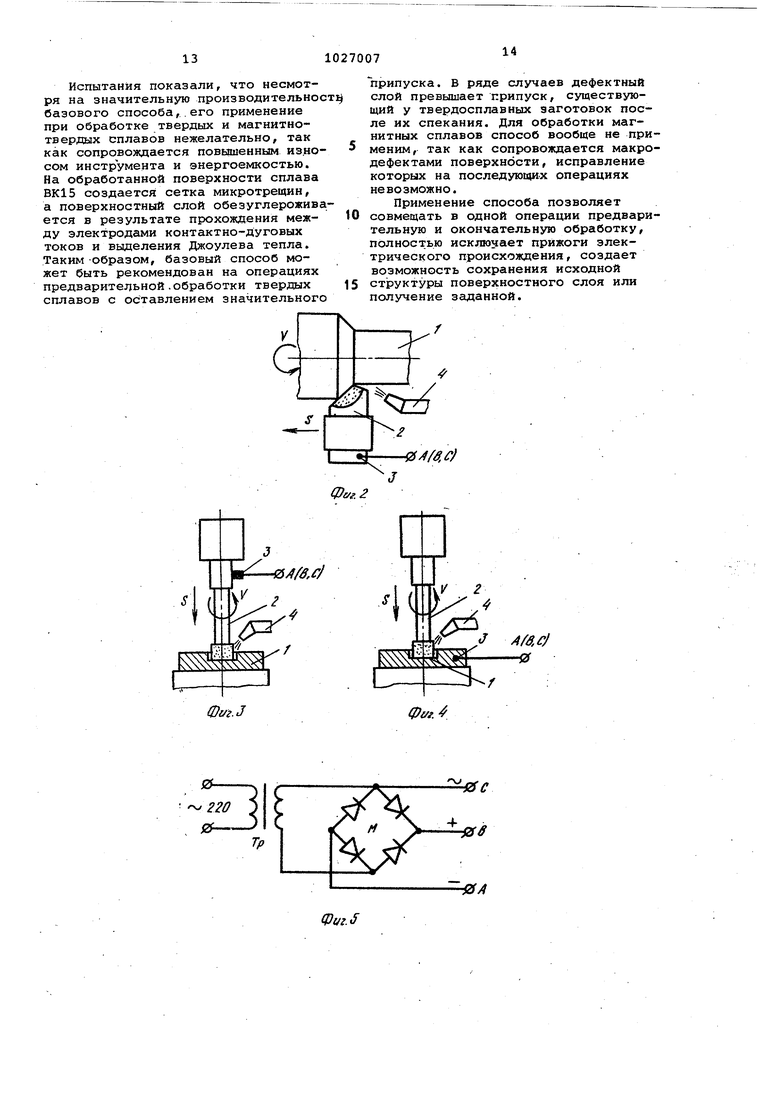

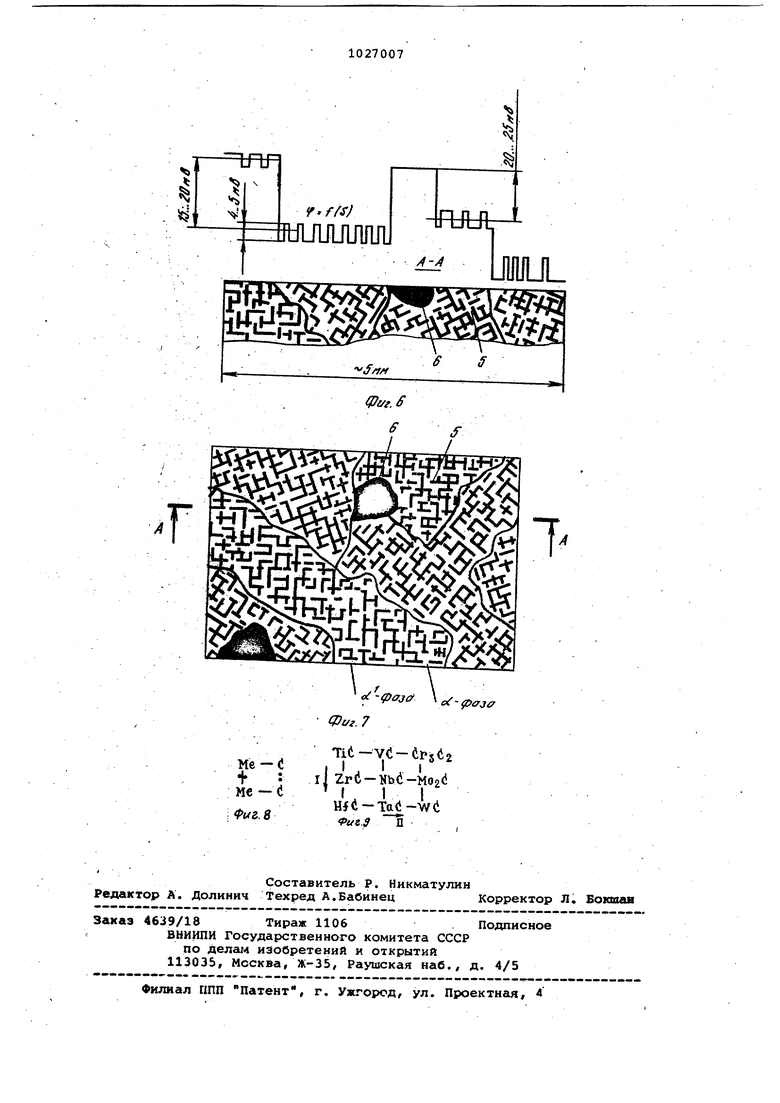

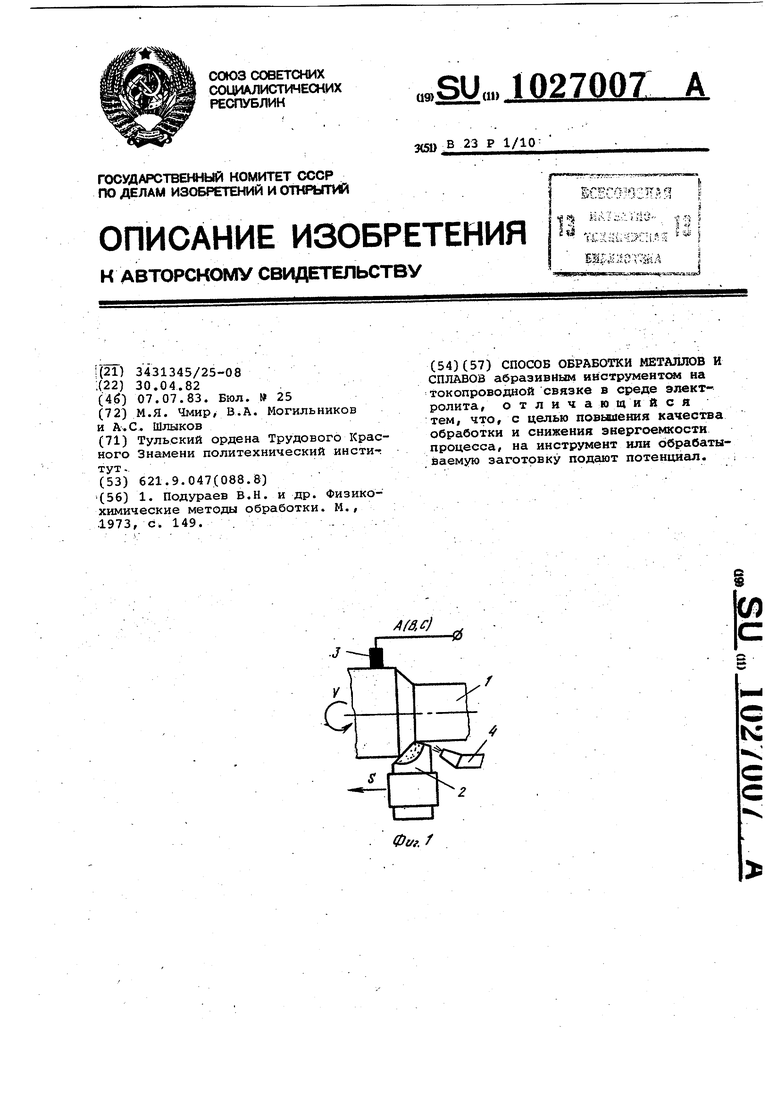

На чертежах приведены примеры реализации способа применительно к точению резцом, оснащенным режущим элементом из природного алмаза или синтетического поликристаллического материала ( карбонит, исмит, бала гексанит) с поляризацией заготовки (фиг. 1) и инструмента (фиг. 2), а также к сверлению отверстий алмазными сверлами с. нанесенным гальваническим способом рабочим алмазоносным слоем при поляризации инструмента (фиг. 3 и заготовки (фиг.4 Принципиальная электрическая схема источника поляризации представлена на фиг. 5. На фиг. 6 показан энерге тический (потенциальный) рельеф сплава ЮН14ДК24 над поверхностным слоем, а на фиг. 7 его микроструктура. Химические связи в карбидах, входящих в состав твердых сплавов, характер их изменения представлены соответственно на фиг. 8 и 9.

На фиг. 1-4 приняты следующие обозначения: заготовка 1, инструмент 2, токопровод 3, сопло 4 для подвода рабочей жидкости, V и 5 направления вращения инструмента и рабочей подачи,А (Б,С) клемма для подвода электрического потенциала о источника питания. На фиг. 5 Тр понижающий трансформатор, М - выпрямительный мост,А ,В, С клеммы источника соответственно для поляризации отрицательным, положительны и переменным потенциалом. На фиг. 6 и 7 кристаллиты 5 (зерна сплава), i включения 6 (примеси, oL и фазы сплава, - энергетический рельеф. На фиг. 9 1 - направление снижения энергии металлической связи Ме-С, 11 - направление роста энергии ковалентной связи Ме:Ме и снижение энергии металлической связи Ме:Ме. Способ осуществляется следующим образом. Включают привод инструмента 2 (фиг. 3 и 4) или заготовки 1 (фиг. и 2f через сопло 4 подают в зону обработки рабочую жидкость, на заготовку 1 или инструмент 2 подают электрический потенциал путем соединения клеммы А СВ,С) (фиг. 1-4) с одной из клемм источника поляризации А, В или С (фиг.5), получая соответственно отрицательный полож тельный или переменный потенциал. Схема обработки (фиг. 3 и 4 ) мо жет быть реализована при внутренне шлифовании и хонинговании при нали чии возвратно-поступательного движения инструмента. Органами управления станком устанавливают рабочие режимы, заготовка 1 и инструмент 2 сближаются, вступают во взаимодействие, производится съем припуска. В результат отсутствия тока в пространстве между ними, наличия несовершенств структуры металлов и сплавов под воздействием абразива и электрического потенциала при обработке набтнрдаётся усиленное проявление стр .турно-чувствительных.свойств материала , выражающееся в элёктрохим . ческой гетерогенности (ЭХГ поверх ности, т.е. различное значение потенциалов Ц на различных микроучас ках обрабатываемой поверхности S (фиг.б) вследствие негомогенности ее энергетического рельефа. ЭХГ пр является на границах зерен, фаз, блоков, различных включений, микро неровностей, мйкротрещин, пор. Про явление ЭХГ определяется характером Микроструктуры материала, его химическим составом, в большей сте пени проявляются На поверхности кр .нозерниетыхИ сплавов, к которым от носят-ся магнитнотверяйе сплавы, а также - металлокераМические тверды Указанная ЭХГ поверхности созда ется в результате различной поляри зуемости состс11ВЛяЮ1цих сцлав хими.-.ческих элементов и элементов микроструктуры - зерен, фаз, блоков, включений (фиг. 7). Разность потен циалов между кристаллитами (зернами} и включениями составляет мВ, между соседними зернами - 1 120 мВ, на границах блоков и фаз 4-5 мВ (фиг. 6). В результате взаимодействия микроучастков поверхности, имеющих различные потенциалы поляризации, осуществляется бо-лее эффективное.микрорезание при пониженных нагрузках на режущий элемент и силах трения, более низких температурах в зоне обработки и при полном отсутствии выделения Джоулева тепла. Обработку ведут в условиях снижения влияния термомеханической активации краевых дислокаций, расположенных на границе фаз между фазами различной твердости, на их взаимодействие с включениями, что исключает возможность зарождения микротрещин в хрупких элементах микроструктуры. Кроме того, окруженные полем упругих напряжений области над краевыми дислокациями испытывают напряжения сжатия, а ; под ними - растяжения, т.е. образуется поле сдвиговых искажений, в;щяющее на взаимодействие дислокаций : между собой и с дефектами упаковки, на образование субмикроэлектрохимической гетерогенности. Примеси, расположенные вблизи дислокаций, в обычных условиях создают атмосферу Коттрела, препятствующую движению дислокаций и закрепляющую их. Наличие участков с различной величиной потенциала поляризации способствует усилению движения дислокаций, снижению сопротивления материала микрорезанию. ЭХГ поверхности меняет энергетическое состояние атомов и электрон ную структуру поверхности в наибольшей степени- в металлах и сплавах, имеющих в своем составе переходные элем,енты Со, Ni, Fe, Ti, V, Cr, ZT, Nb, Ma, H, Та, W. В основе сопротивления материалов микрорезанию, в частности сплавЬв на основе переходных металлов, лежит характер (фиг. 8) и энергия химических связей (фиг. 9) в карбидах, и электронное строение компонентов , входящих в состав наиболее широко используемых конструкционных и инструментальных материалов. В табл. 1 представлено электронное строение элементов. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕРЫВИСТОЙ ЭЛЕКТРОКОНТАКТНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2230650C1 |

| ПРЕРЫВИСТЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2230653C1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОЙ ИМПРЕГНИРОВАННОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270748C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231427C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231426C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ПРЕРЫВИСТОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2228822C1 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ КРУГ С ИМПРЕГНАТОРОМ ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270087C1 |

| ПРЕРЫВИСТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2230634C1 |

| Способ поверхностной обработки деталей | 1990 |

|

SU1750933A1 |

| Способ электроабразивного внутреннегошлифОВАНия | 1978 |

|

SU848236A1 |

СПОСОБ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ абразивным ивструмеит 11 на токопроводной связке в среде электролита, отличающийся тем, что, с целью повьшения качества обработки и снижения энергоемкости процесса, на инструмент или обрабатываемую заготовку подают потенциал.

С222

Ti 2262622

V2 2 62 6 3 2 Химические связи обозначаются следующим образом металлическая Me - С, Me - Me, ковалентная МегМе С:С, ковалентно-металлическая резонирующая связь Ме:Ме, В сплавах на основе карбидов в нормальном со стоянии энергия металлической связ Ме-С уменьшается внутри групп периодической системы элементов Д.И. Менделеева в сторону увеличения атомного нсШера карбидообразую щего металла (фиг. 9, направление При подведении дополнительного потенциала в процессе съема припус ка происходит возбуждение и удаление отдельных атомов из решетки ка бидов. Так, при удалении атомов уг лерода разрывается металлическая связь Ме-С, осЗвободившиеся электро ны металла переходят в состояние, соответствующее усилению, взаимодей ствия Ме-Ме, поскольку S Р - конфигурации остальных атомов углерод стабилизируются нелокализованными электронами металла, электронное равновесие между связями Ме-Ме и Ма-С нарушается. Прочность межатомной связи, определяемая в основном незаполненными конфигурациями, нарушается. Нарушение связывакяцей ста бильности электронных конфигураций атомов способствует понижению энергии за счет усиления резонирующей ковалентнр-металлической связи. Дестабилизация электронных конфигураций и изменение электронной структуры поверхностных слоев вызывают нарушение энергетической

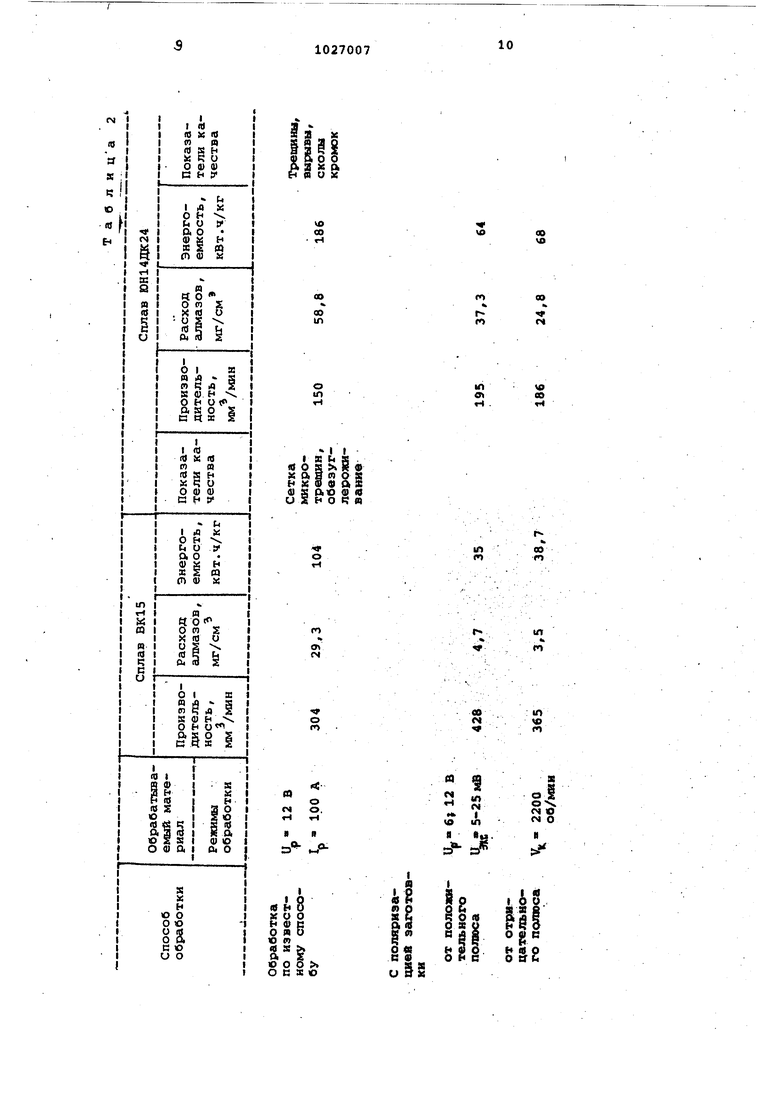

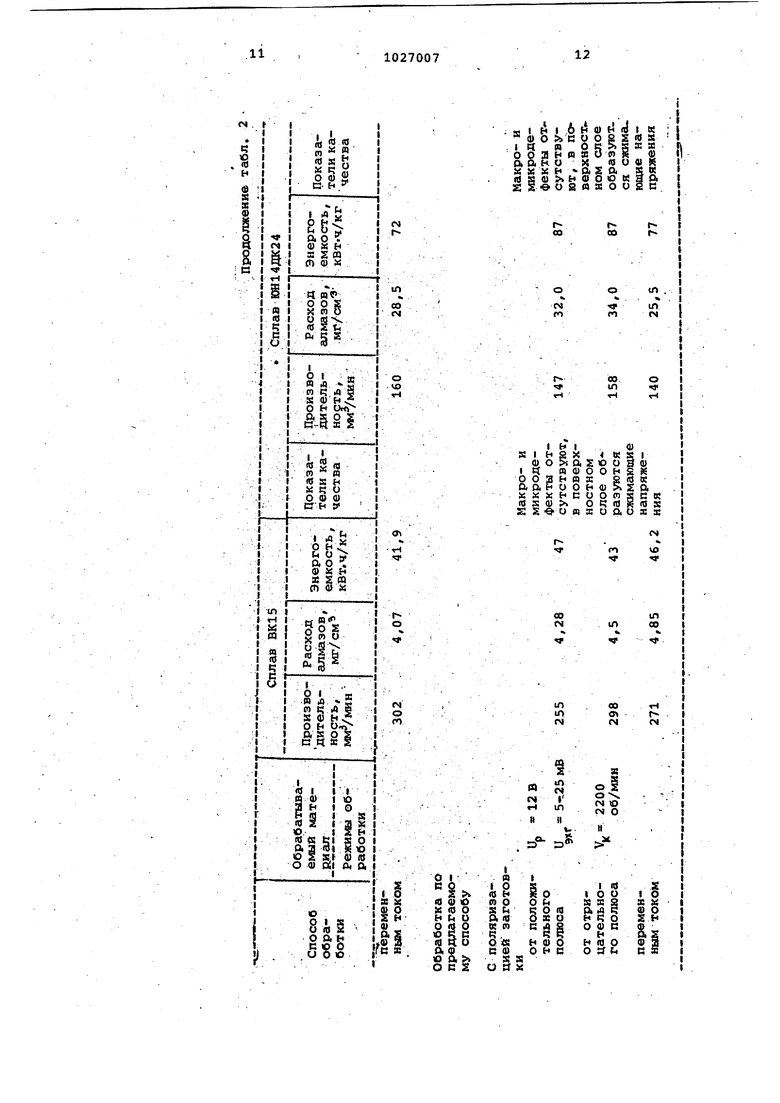

Продолжение табл. 1 Устойчивости свободных, полузапол;ненных и полностью заполненных орбиталей. Перераспределение электронов по состояниям приводит к нарушению всех связей в зависимости от состояния последнего d-подуровня элемента. Энергетические по:гери при разрыве ковалентных связей Me:С не компенсируются при образовании Дополнительных связей Ме-Ме. Рост дефицита атомов углерода в карбидах снижает их устойчивость и суммарную прочность металлических связей в результате снижения термодинамической устойчивости системы. Снижение термодинамической устойчивости влечет за собой снижение энергетических затрат на микрорезание. Разность потенциалов между отдельными элементами микро- и макроструктуры Не достигает значения потенциалов анодного растворения металлов, входяощх в состав известных сплавов, поэтому электрохимического растворения (ЭХР обрабатываемой поверхности не наблюдается. Протекающие между многочисленными микроучастками с различными потенциалами поляризации микротоки не осуществляют ЭХР, электрохимические реакции в МЭП.отсутствуют. На обрабатываемой поверхности заготовки и на рабочей поверхности инструмента пассивная пленка не появляется. Токопроводная рабочая жидкость служит для протекания микротоков между имеющими различный электрический потенциал элементами микроструктуры и для передачи потенциала с одного электрода на другой. Отсутствие пас сивных пленок и токов между электро дами являются залогом поддержания одинакового потенциала на обоих .эле тродах. После вступления во взаимодействие инструмента с заготовкой на них устанавливается одинаковый усредненный потенциал. Облегчение съема материала достигается в результате проявления микроэлектрохимической гетерогенности обрабатываемой поверхности, т.е. является результатом проявления взаимодействия микроучастков, влекущего эа собой изменение состояния электронной структуры материала. Действие микроэлектрохимйческой гетерогенности усиливается от воздействия абразивных зерен, что сопровождается «снижением работы, необходимой для микроразр5Ш1енйЯ припуска, и лежит в основе энергоемкости процесса. Так как к электродам подсоединяется с/пшо один полюс но точника питания г то до1| элнительная электрическая эйбргйя йяя реализации предлагаемогб способа o6pa6OTkH не требуется. На шлифовальных заточных, хонингоэальныКг доводочных и суперфиииппшх ставках для этих целей могут бы применены понижающие трансформаторы цепей управления и сигнализации. Из условий соблюдения техники безопасности напряжен поляризации не должно п евышать 36 в. П р И)м а р. Обрайотка по предлагаемому способу быяа реализована при сверлении, точении и шлифовании, для чего использовались стан ки моделей 2Н118, 1Кб2, ЗБ642, ЗК225В. На всех станках осуществлялась изоляция либо инструмента,, либо заготовки от корпуса станка/ ус,танавливался выпрямительный мост ,м ) - однофазная двухполуперйодаая схема (фиг. 5) , на не имеющих системы охлаждения - бак для электролита и насос для его подачи в зону обработки. На токарном станке (фиг. 1 и 2} обрабатывались .нержавеющая сталь, вольфрам и молибден. Инструментом служили резцы, оснащенные поликристаллами из карбонита. Сверление отверстий (фиг. 3 и 4 осуществлялось в нержавеющих сталях и молибдене. При обработке шлифованием обрабатывались метошлокерамические твердые и магнитнотвердые сплавы. За базовый способ принят способ точения резцом с подводом технологического тока от источника питания и способ сверления, при котором действие естественной термо-ЭДС усиливается подведением напряжения к заготовке и инструменту от внешнего источника постоянного тока. При обработке по базовому способу использовались злектромашинный и статический выпрямитель. Сравнительные испытания показали, что при обработке по предлагаемому способу снижается абсолютная и удельная энергоемкость, повышаются стойкость инструмента и качество поверхности при достаточно высокой производительности . При шлифовании использовались круги на. различных металлических связках, отличающиеся концентрацией и зернистостью алмазов. При обработке твердых сплавов применялся водный электролит на основе . и , а при обработке магнитов На основе NaNO и КВг. Измерение электрохимической гетерогенности производилось, ламповым вольтметром ВК7-9 с использованием стеклянных капиллярой-диаметром отверстия 1015 мкм относительно платинового элекг рода сравнения. Данные сравнительных испытаний в режиме шлифова- ния сведены в таблицу 2.

vo со

тН

оо

00 ю

о

1Л

00 о

09

сч

ш п

W OQ

ч О

го

о

{S

чг

о (

А

о о.

01

со г

in т

tn

%

«

1Л

«

m

ю

(М

п о

I

с о

1Л

:«

I

« н8

I

X оо

Н Фв

о яи

ю К)

я.

а

о о о о с X о

ssg

in .-.

щ

in

Tf

го

CN

00.

о

in

r

Ib I

I HS X 4 К

0) ОSi a 2 e о

ccи Ш о о H

003

н n

a a и

о о H u

-От

к ж X H с и О Ч «О

1б S (U S S О о я X и о.

VO

го Ч

1Л 00

1Л

%

чсо

г гч

СГ| N

tn сч

I

М D

ш CN О

.S

Э

I « I О О

sag

&ё1 о о с:

н н «о о

о Яй Испытания показали, что несмотря на значительную производительно базового способа,.его применение при обработке твердых и магнитнотвердых сплавов нежелательно, так как сопровождается повышенным износом инструмента и энергоемкостью. На обработанной поверхности сплава ВК15 создается сетка микротрещин, а поверхностный слой обезуглерожива ется в результате прохождения между электродами контактно-дуговых токов и выделения Джоулева тепла. Таким образом, базовый способ может быть рекомендован на операциях пpeлвapитeJJЬнoй .обработки твердых сплавов с оставлением значительного припуска. В ряде случаев дефектный слой превышает припуск, существующий у твердосплавных заготовок после их спекания. Для обработки магнитных сплавов способ вообще не применим, так как сопровождается макродефектами поверхности, исправление которых на последующих операциях невозможно. Применение способа позволяет совмещать в одной операции предварительную и окончательную обработку, полностью исключает прйжоги электрического происхождения, создает возможность сохранения исходной структуры поверхностного слоя или получение заданной.

QA/3,C/

V

0с

0А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Подураев В.Н | |||

| и др | |||

| Физикохимические методы обработки | |||

| М., 1973, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

Авторы

Даты

1983-07-07—Публикация

1982-04-30—Подача